К вопросу о совершенствовании математической модели процесса пиролиза в дымогенераторах с терморадиационным энергоподводом периодического и непрерывного действия

Автор: Шокин Г. О., Мандрыка К. С., Шокина Ю. В.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Пищевые системы

Статья в выпуске: 3 т.26, 2023 года.

Бесплатный доступ

Широкое применение копчения в технологиях мясных и рыбных продуктов повышает актуальность проблемы повышения канцерогенной безопасности технологических коптильных сред. Контроль температуры пиролиза древесного топлива в дымогенераторах является эффективным способом решения указанной проблемы. Цель исследования – создание математической модели непрерывного процесса получения коптильного дыма в дымогенераторе с терморадиационным энергоподводом для оптимизации его температурных режимов и повышения канцерогенной безопасности вырабатываемого коптильного дыма. Экспериментально определены теплофизические характеристики (ТФХ) слоя древесного топлива с различной влажностью и насыпной плотностью – коэффициент теплопроводности, объемная теплоемкость и коэффициент температуропроводности. Предложено математическое описание непрерывного процесса дымогенерации с терморадиационным энергоподводом в виде системы дифференциальных уравнений тепло- и массопередачи. Выполнено моделирование температуры в генерирующем слое топлива с уточненными ТФХ слоя, что позволило повысить точность разработанной ранее модели для аппарата периодического действия.

Дымогенератор, пиролиз, теплофизические характеристики, моделирование, smoke generator, pyrolysis, thermophysical characteristics, modeling

Короткий адрес: https://sciup.org/142238272

IDR: 142238272 | УДК: 66-5 | DOI: 10.21443/1560-9278-2023-26-3-316-334

Текст статьи К вопросу о совершенствовании математической модели процесса пиролиза в дымогенераторах с терморадиационным энергоподводом периодического и непрерывного действия

Шокин Г. О. и др. К вопросу о совершенствовании математической модели процесса пиролиза в дымогенераторах с терморадиационным энергоподводом периодического и непрерывного действия. Вестник МГТУ. 2023. Т. 26, № 3. С. 316–334. DOI:

e-mail: , ORCID:

Shokin, G. O. et al. 2023. On the issue of improving the mathematical model of the pyrolysis process in smoke generators with thermal radiation power supply of periodic and continuous action. Vestnik of MSTU, 26(3), pp. 316–334. (In Russ.) DOI:

В последнее десятилетие неуклонно растет потребление копченых продуктов питания и продуктов, прошедших промежуточную обработку дымовым копчением, – рыбы, различных мясных изделий и сыров ( Shokin et al., 2020; Bundy et al., 2017 ). Применение традиционного дымового копчения, как известно, влечет за собой неизбежное заражение продуктов полиароматическими углеводородами (ПАУ) типа 3,4-бенза(а)пирена, обладающими мощным канцерогенным действием на организм человека ( Hitzel et al., 2013; Essumang et al., 2013; Fasano et al., 2016; Skaljaca et al., 2019 ). Эти соединения являются продуктами распада основных химических компонентов древесины, из которой получают дым (целлюлозы, гемицеллюлозы и лигнина) путем пиролиза при температуре выше 380 ºС ( Skaljaca et al., 2019; Thorson et al., 2017 ) в аппаратах и устройствах различной конструкции.

Содержание ПАУ в копченых пищевых продуктах ограничено предельно допустимыми концентрациями, которые установлены законодательством отдельных стран, и колеблется в Российской Федерации и странах Евросоюза в диапазоне от 1 до 5 мкг/кг продукции в зависимости от ее вида.

Однако в отдельных продуктах в зависимости от способа получения дыма (способа дымогенерации) и вида используемой древесины, способа и длительности обработки продукта дымом ( Hitzel et al., 2013 ) содержание ПАУ может существенно превышать указанные выше нормативные значения, достигая значений от 250 до 1 736 мг/кг в копченой рыбе (тунец, скумбрия, сардина) ( Essumang et al., 2013 ) и значений от 300 до 1 779 мг/кг в копченой колбасе ( Fasano et al., 2016; Skaljac et al., 2018 ). С учетом систематического употребления таких продуктов питания населением следует ожидать роста онкозаболеваний, поражающих систему пищеварения человека – кишечник, желудок, поджелудочную железу, печень.

Уменьшить заражение копченых продуктов питания опасными соединениями можно путем кардинального изменения подходов к проектированию оборудования для дымогенерации и собственно копчения. Целесообразно уже на стадии проектирования техники для копчения исключить возможность образования канцерогенных соединений при пиролизе древесины, т. е. конструктивно обеспечить возможность управления температурой пиролиза древесины в течение всего процесса дымогенерации. Только надежное поддержание температуры пиролиза древесного топлива на уровне ниже известных канцерогенных пиков (более 380…450 ºС) позволит практически исключить образование полиароматических углеводородов и обеспечить высокую канцерогенную безопасность копченой пищевой продукции.

Дым, который используют для копчения пищевых продуктов, является аэрозолем, в состав которого входит большое количество химических соединений, способных взаимодействовать друг с другом и с продуктом, формируя в нем необходимые технологические эффекты – образование характерного "копченого" цвета поверхности, вкуса и аромата. Качественный и количественный состав этих соединений обусловливает качество, потребительские свойства и безопасность копченых продуктов ( Ким, 2002 ).

Большинство ученых, работающих в области коптильных технологий, считают наиболее важными для формирования практически всех положительных эффектов копчения фенольные и карбонильные соединения дыма. К отрицательным эффектам копчения относят заражение продуктов ПАУ, которые также содержатся в коптильном дыме и образуются при температурах пиролиза свыше 400 ºС ( Skaljac et al., 2018; Thorson et al., 2017 ). По данным многих исследователей, для получения коптильного дыма с хорошими функционально-технологическими свойствами необходимо обеспечить температуру пиролиза древесины, близкую к температуре ее воспламенения – от 220 до 350 ºС ( Ким, 2002 ). Превышение температурой пиролиза значения 350 ºС способствует снижению доли активных компонентов дыма и интенсивному распаду целлюлозы, гемицеллюлозы и лигнина с активным образованием ПАУ.

Таким образом, задача повышения канцерогенной безопасности копченых продуктов питания, большая часть которых позиционируется потребителем как деликатесная, сводится к поиску технического решения по обеспечению температуры пиролиза древесины в процессе дымогенерации на уровне, не превышающем 400 ºС.

Актуальность этой задачи на сегодня чрезвычайно высока и не вызывает сомнений, поскольку доля дымогенераторов, в которых отсутствует возможность автоматического поддержания температуры пиролиза на заданном оптимальном уровне, составляет не менее 50 % ( Shokin et al., 2021 ).

Проведенный патентный поиск и обзор научной и технической литературы, а также обзор официальных сайтов производителей коптильных аппаратов, позволили сделать вывод о том, что наиболее прогрессивными с точки зрения экологической безопасности в настоящее время являются дымогенераторы с внешним теплообразованием. В этих аппаратах реализуются два технических решения, позволяющих добиться требуемого результата. В первом случае предусмотрена техническая возможность контроля и регулирования температуры внешнего теплоносителя (перегретого пара, газа), взаимодействующего непосредственно с топливом. Во втором случае – реализована схема управления теплообменом в слое топлива за счет контроля плотности теплового потока, формируемого от внешнего источника каким-либо электрофизическим методом. Примером реализации такой схемы могут служить инфракрасные дымогенераторы, в которых слой топлива нагревается за счет поглощенного излучения, а также СВЧ-дымогенераторы, в которых нагрев древесины происходит под действием электромагнитных полей сверхвысоких частот (Shokin et al., 2021; Шокина и др., 2011). Дополнительным преимуществом дымогенераторов с внешним теплообразованием является возможность математического моделирования процесса пиролиза и создания на основе математической модели компьютерной программы для прогнозного расчета температуры топлива в любой момент пиролиза. Разработка такой модели позволит оперативно и в автоматическом режиме корректировать эксплуатационные параметры дымогенерации для снижения риска образования канцерогенных ПАУ вследствие превышения оптимальной температуры.

В ходе ранее проведенных исследований предложена система уравнений, описывающих дымогенерацию с терморадиационным энергоподводом в аппарате периодического действия, характеризуемого малой производительностью и предназначенного для обслуживания линии по выпуску не более 1 000 кг копченой продукции в сутки ( Шокина и др., 2011 ). Позднее был разработан аппарат непрерывного действия - ИК-ДГ НД, к достоинствам которого, помимо управления температурой пиролиза в автоматическом режиме, относится производительность по дыму, позволяющая использовать аппарат в поточных высокопроизводительных линиях по выпуску копченой рыбной продукции ( ИК-дымогенератор..., 2018 ).

Цель работы - создание математической модели непрерывного процесса ИК-дымогенерации для оптимизации его температурных режимов и повышения канцерогенной безопасности вырабатываемого коптильного дыма.

Задачи исследования:

-

1. Уточнить теплофизические характеристики насыпного слоя древесного топлива для дымогенерации -древесных опилок с различной влажностью и насыпной массой от 154 до 158 кг/м3 - с использованием разработанного ранее метода импульсного теплового контроля (Puls Normal NDT) ( ИК-дымогенератор™, 2018 ).

-

2. Провести прогнозный расчет температуры пиролиза топлива в ИК-ДГ периодического действия с учетом уточненных ТФХ слоя топлива и сравнить результаты с данными, полученными ранее в реальном процессе.

-

3. Предложить усовершенствованное математическое описание непрерывного процесса дымогенерации в ИК-ДГ НД, учитывающее его особенности.

-

4. Определить направления дальнейших исследований.

Материалы и методы

Объектами исследования при определении теплофизических характеристик (коэффициент теплопроводности, объемная теплоемкость, коэффициент температуропроводности) слоя топлива для дымогенерации являлись коммерческие образцы опилок лиственных пород древесины (ольхи, груши и яблони) с насыпной плотностью от 154 до 158 кг/м3, фасованные в потребительскую упаковку массой нетто 0,5 кг и предназначенные для копчения пищевых продуктов.

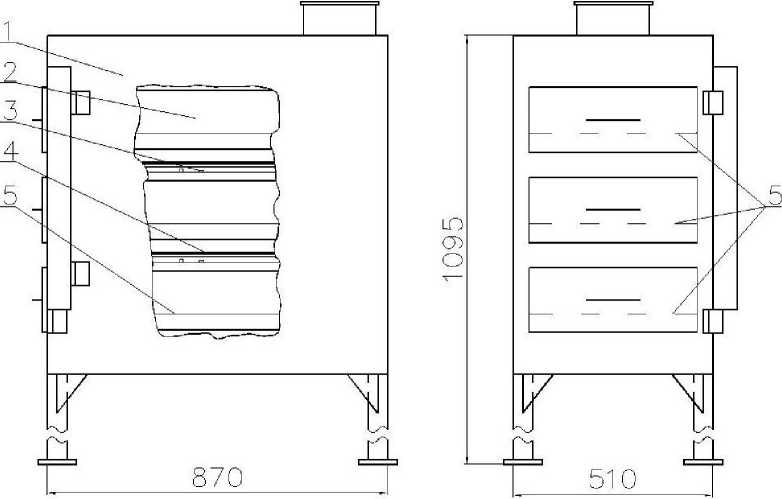

Объектом исследования при оценке изменения погрешности ранее разработанной математической модели периодического процесса дымогенерации с терморадиационным энергоподводом являлся опытнопромышленный образец (рис. 1) ИК-дымогенератора периодического действия повышенной производительности (усовершенствованная модель) ИК-ДГ 2(у), подробная характеристика которого приведена в (Коробицын, 2008; Шокина и др., 2011). В аппарате реализован принцип терморадиационного нагрева древесного топлива - слоя опилок лиственных пород древесины различной насыпной плотности толщиной 60 мм. Поддержание температуры пиролиза топлива на требуемом уровне осуществляется как за счет увлажнения опилок перед загрузкой в дымогенератор (мера предварительного увлажнения опилок оценивается их относительной влажностью, диапазон варьирования показателя - от 40 до 60 %), так и непосредственно в процессе дымообразования - за счет так называемой "избыточной влаги" (диапазон варьирования от 10 до 50 % от массы предварительно увлаженных опилок), поступающей к слою топлива через перфорированное фальш-дно, предусмотренное конструкцией аппарата в ваннах для пиролиза (носители топлива). Периодический процесс ИК-дымогенерации характеризуется наличием непроизводительного периода нагрева опилок до начала дымообразования (оценивается достижением температуры тонкого поверхностного дымообразующего слоя опилок температуры начала пиролиза древесины 280°) длительностью от 10 до 20 мин в зависимости от изменяемых параметров процесса, а именно: насыпной плотности и начальной влажности опилок, а также количества добавляемой к опилкам "избыточной влаги". Перезагрузка аппарата топливом осуществляется по мере его расходования периодически оператором вручную. Достоинствами ИК-ДГ 2(у) являются возможность получения канцерогенно безопасного коптильного дыма, простота обслуживания аппарата, его низкая стоимость, а также экономичность эксплуатации и технического обслуживания. Очевидным недостатком аппарата является его малая производительность по дыму и готовой продукции. Оптимальным вариантом использования аппарата являются технологические линии по изготовлению продукции холодного копчения и подкопченной с производительностью до 1 000 кг в сутки по готовой продукции.

Рис. 1. Схема ИК-ДГ 2(у): 1 – корпус; 2 – ванна для пиролиза; 3 – генераторы инфракрасного излучения; 4 – рефлектор; 5 – фальш-дно ( Шокина и др., 2011 )

Fig. 1. Diagram of IR-SG 2(a): 1 – housing; 2 – pyrolysis bath; 3 – infrared radiation generators;

4 – reflector; 5 – false bottom

Объектом исследования при разработке математической модели непрерывного процесса дымогенерации с терморадиационным энергоподводом являлся опытно-промышленный образец ИК-ДГ НД, характеристика которого приведена ниже (рис. 2) ( ИК-дымогенератор…, 2018 ). ИК-ДГ НД представляет собой корпус из нержавеющей стали, состоящий из двух половин – верхней (крышка) и нижней (основание), соединяемых при помощи болтов. В крышке поперек движения конвейера-питателя с постоянным шагом установлены генераторы ИК-излучения – четыре электрических нагревательных элемента U-образной формы из нержавеющей стали, мощностью 1 000 Вт каждый. Для более равномерного распределения теплового потока в рабочем объеме дымогенератора и повышения энергоэффективности аппарата в крышке смонтирован отражающий экран.

Для получения дыма в ИК-ДГ НД топливо загружают в бункер, откуда оно по лотку поступает на конвейер-питатель, которым с заданной скоростью движения подается в рабочую зону для генерации дыма. Сетчатое полотно обеспечивает в процессе дымогенерации свободный доступ воздуха к слою опилок, что способствует интенсификации пиролиза, свободному отводу образующихся дымовых газов, а также облегчает удаление золы, образующейся в результате пиролиза, из рабочей зоны путем свободного прохода через ячеи сетки при ее движении. Конструкцией аппарата предусмотрено автоматическое регулирование скорости движения конвейера-питателя. Для подачи воздуха в рабочую зону дымогенератора предусмотрена заслонка в крышке аппарата. Тягу для притока свежего воздуха обеспечивает вытяжной вентилятор, установленный на крышке, он же обеспечивает удаление из рабочей зоны дыма в коптильную камеру или камеру смешения. Для удаления золы в устройстве предусмотрен выдвижной зольник.

Перед использованием топливо – древесные опилки – подготавливают: увлажняют, добавляя к ним воду, до влажности от 45 до 55 % на общую массу топлива. По достижении ТЭНами требуемой температуры излучающей поверхности начинается пиролиз опилок, который сопровождается дымообразованием. Благодаря оптимальной площади сечения лотка на сетке формируется слой топлива толщиной от 10 до 15 мм.

По мере прохождения рабочей зоны ИК-дымогенератора со скоростью от 0,01 до 0,05 м/с слой опилок подвергается термическому разложению (пиролизу), образующаяся зола свободно просыпается через ячеи сетки в выдвижной зольник. В процессе работы ИК-ДГ НД оператор обеспечивает заполнение бункера опилками по мере их расходования и контролирует работу устройства на щите управления.

б в

Рис. 2. ИК-ДГ НД: а – вид сбоку; б – вид сверху – крышка; в – вид сверху – основание Fig. 2. IR-SG H: а – side view; б – top view of the lid; в – top view of the base

Предметом исследования являлись математические модели тепломассообменных процессов в слое топлива различной толщины при дымогенерации с внешним теплообразованием (терморадиационным энергоподводом к слою топлива) в аппаратах периодического и непрерывного действия, формализующие зависимость температуры пиролиза топлива в любой его момент от основных влияющих технологических факторов.

В работе использованы современные физические и математические методы исследования.

Определение массовой доли воды в топливе, отбор проб, подготовку их к испытанию проводили стандартными методами (ГОСТ 16483.7, ГОСТ 172311). Насыпную массу опилок определяли по разработанной методике, как отношение массы единичных образцов средней пробы к их объему (Коробицын, 2008; Шокина и др., 2011).

Температуру пиролиза топлива определяли по методу Ершова – Шокиной, заключающегося в измерении температуры пиролиза специально изготовленных деревянных образцов, моделирующих пористый слой опилок ( Шокина и др., 2011 ).

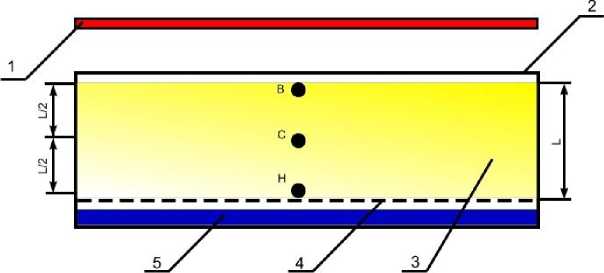

Измерение температуры по толщине слоя топлива при изучении процесса ИК-дымогенерации в аппарате периодического действия (ИК-ДГ 2(у)) проводили в трех точках (рис. 3), размещая равномерно по высоте измерительные зонды К/Т электронного термометра Testo 735-1 (рис. 4) – высокоточного, сверхбыстрого, внесенного в государственный Реестр средств измерений РФ. Характеристика зонда К/Т представлена в табл. 1. Отбор проб опилок для определения влажности осуществляли в тех же точках.

Рис. 3. Расположение точек измерения температуры в слое опилок: 1 – генератор ИК-излучения; 2 – ванна дымогенерации (носитель топлива); 3 – опилки; 4 – фальш-дно; 5 – избыточно добавленная влага; В – верхний слой; С – средний слой; Н – нижний слой ( Коробицын, 2008; Шокина и др., 2011 ) Fig. 3. Location of temperature measurement points in the sawdust layer: 1 – IR radiation generator;

2 – smoke generation bath (fuel carrier); 3 – sawdust; 4 – false bottom; 5 – excessively added moisture;

B – upper layer; C – middle layer; H – lower layer

Рис. 4. Электронный термометр Testo 735-1

Fig. 4. Electronic thermometer Testo 735-1

При моделировании процесса дымогенерации в аппарате периодического действия экспериментально определяли коэффициенты теплопроводности опилок, а также коэффициенты потенциалопроводности влагопереноса (диффузии) и потенциалопроводности термовлагопереноса (термодиффузии) следующими методами.

Коэффициент теплопроводности топлива λ, Вт/(м·К) определяли следующим образом – опилки нагревали до температуры в верхнем слое 200°, затем выключали генераторы инфракрасного излучения

-

и измеряли температуру в слоях топлива в зависимости от длительности процесса охлаждения. Коэффициент

теплопроводности определяли из уравнения теплопроводности

_ дT . дгT

C-p— = x---, дт дx2

где С ·ρ – объемная теплоемкость смеси "вода – опилки", Дж/(м3·К); T – температура опилок, К; τ – время, с; x – координата, отсчитываемая от нижней границы опилок в сторону генератора ИК-излучения, м.

Коэффициент потенциалопроводности влагопереноса (коэффициент диффузии) влаги в слое топлива Du, м2/с, определяли экспериментально на основе уравнения диффузии д U _ д2 U

дт U д x2

где U – относительная влажность опилок, доли единицы.

Для этого определяли влажности слоев топлива на уровнях В, С, Н (рис. 3) при свободном поднятии влаги по слою опилок: опилки без предварительного увлажнения (относительной влажностью от 3 до 5 %) массой 1,5 кг засыпали в емкость, в которую предварительно наливали 1 дм3 воды (температура воды 20 ± 1°), смесь опилок и воды не перемешивали, после чего определяли относительную влажность верхнего, среднего и нижнего слоев топлива каждый час в течение трех часов подряд.

Коэффициент диффузии рассчитывали решением обратной задачи по уравнению 2.

Коэффициент потенциалопроводности термовлагопереноса (термодиффузии) Dt, м2/(с·К), определяли с учетом конденсации "избыточной влаги" под фальш-дном, поступающей в слой топлива в процессе дымообразования, расчетным путем из формулы д U д2 U .

-

- D⋅ - ∆u

D = дт U дx2

,

t д2 T дx x где Δu – доли единицы/с.

Расчет коэффициентов дифференциальных уравнений осуществляли в программном пакете MathCAD.

При моделировании процесса дымогенерации в аппарате непрерывного действия экспериментально определяли ТФХ тонкого слоя опилок (толщина слоя опилок 15 ± 1 мм), а именно: коэффициент теплопроводности λ, Вт/(м·К), объемную теплоемкость ( С ·ρ), Дж/(м3·К), коэффициент температуропроводности, а , м2/с, разработанным способом ( Способ…, 2017 ), в основе которого метод импульсного теплового контроля.

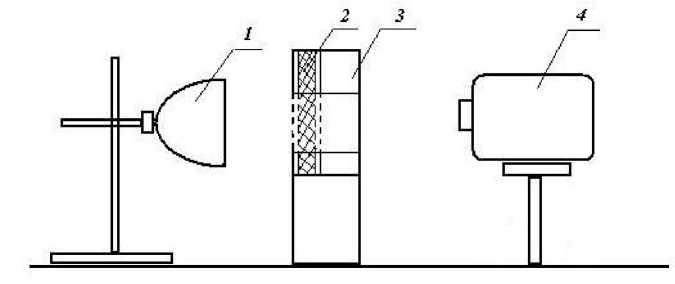

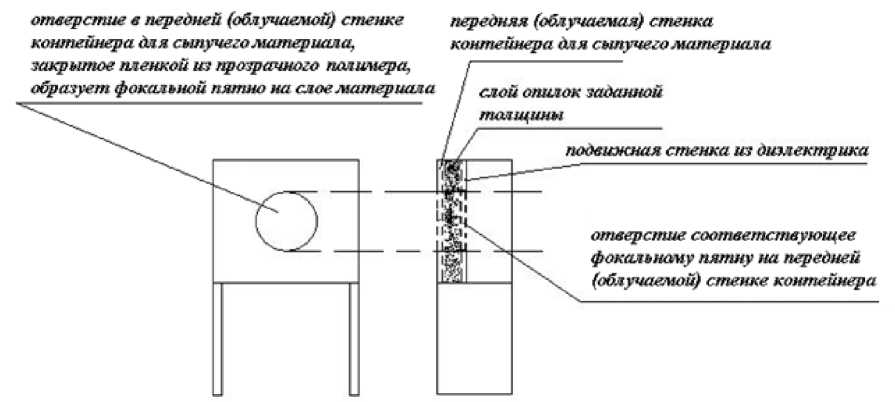

Способ реализуется на специальном лабораторном стенде (рис. 5), в состав которого входит лабораторный стол, специальный контейнер из диэлектрика, позволяющий формировать за счет подвижных стенок слои опилок различной толщины, и средства измерения – тепловизор (рис. 6) и пирометр (рис. 7). Характеристика использованных в работе средств измерения представлена в табл. 1.

Таблица 1. Характеристика средств измерения Table 1. Characteristics of measuring instruments

|

Характеристика |

Название прибора |

|||

|

Пирометр Мегеон |

Электронный термометр Testo 735-1 |

Зонд К/Т (первичный преобразователь к электронному термометру) |

Тепловизор Testo 875-1i |

|

|

Диапазон контролируемых температур, °С |

от минус 50 до 550 |

от минус 20 до 800 |

от минус 200 до 1 370 |

от минус 20 до 280 |

|

Предел температурной чувствительности, °С |

0,1 |

0,05 |

0,1 |

0,1 |

|

Погрешность измерения |

±3 °С |

±0,2 °С, или ±0,3 % |

±0,3 °С |

±2 °С, но не менее ±2 % |

|

Разрешение чувствительной матрицы, пикселей |

– |

320×240 |

||

Температуру и относительную влажность воздуха в помещении, в котором производят измерения, контролируют общепринятыми средствами контроля – психрометром и термометром жидкостным (ГОСТ 284982).

а

б

Рис. 5. Лабораторный стенд, использованный для определения ТФХ тонкого слоя опилок: а – схема лабораторного стенда: 1 – источник ИК-энергии (ИК-лампа мощностью 1 кВт);

2 – слой опилок, регулируемый по толщине; 3 – контейнер из диэлектрика для формирования слоя сыпучего материала заданной толщины; 4 – тепловизор; б – схема контейнера для сыпучих материалов (поз. 3) ( Способ…, 2017 )

Fig. 5. The laboratory stand used to determine the TPH of a thin layer of sawdust: a – the scheme of the laboratory stand: 1 – an IR energy source (an IR lamp with a power of 1 kW); 2 – a layer of sawdust, adjustable in thickness; 3 – a container made of dielectric to form a layer of bulk material of a given thickness;

4 – thermal imager; б – diagram of the container for bulk materials (item 3)

Рис. 6. Тепловизор Testo 875-1i

Fig. 6. Thermal imager Testo 875-1i

Рис. 7. Пирометр Мегеон

Fig. 7. Pyrometer Megeon

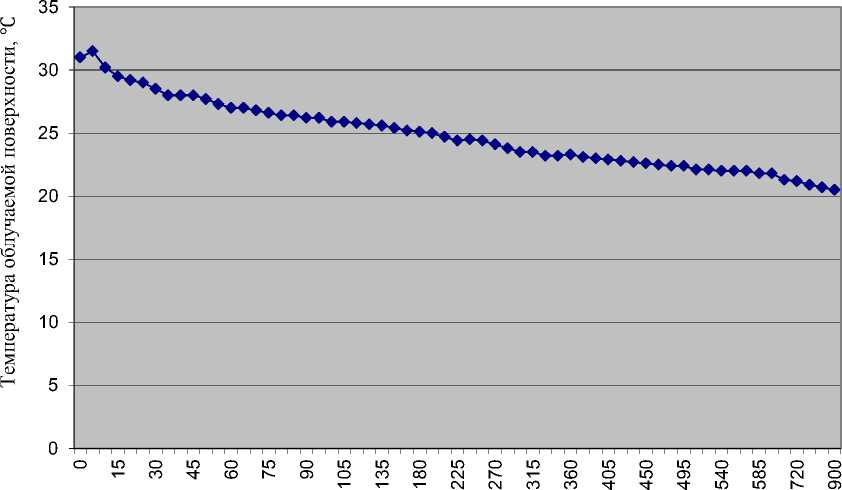

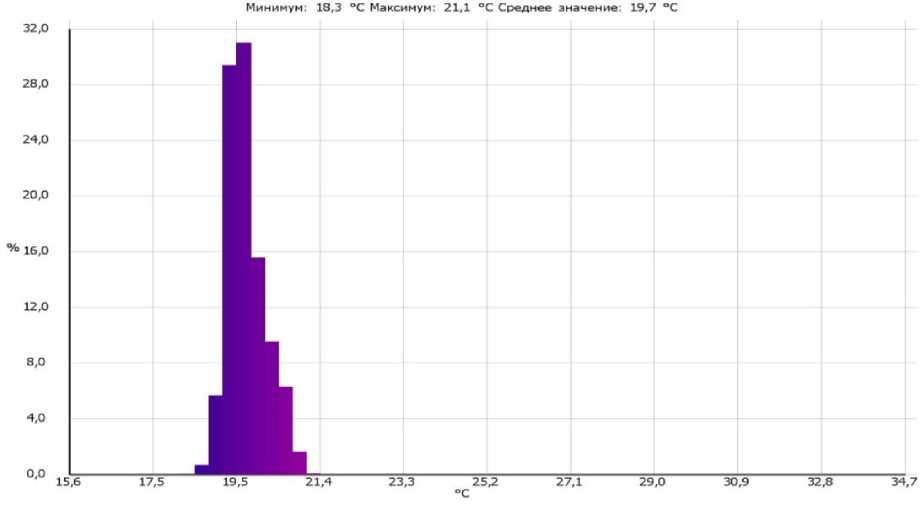

Для определения ТФХ опилки известной насыпной плотности подготавливают – увлажняют водой и выдерживают 24 ч в термостате для выравнивания температурного поля. При помощи контейнера формируют слой подготовленных опилок малой толщины (15 мм) и подвергают краткому (15 с) воздействию мощного теплового импульса от ИК-лампы. Затем фиксируют при помощи пирометра и тепловизора прохождение тепловой волны через слой опилок, для чего измеряют периодически температуру облученной поверхности слоя при помощи пирометра, а температуру необлученной поверхности слоя – при помощи тепловизора. Обработку снимков тепловизора осуществляют в специальном программном обеспечении, позволяющем быстро обрабатывать большой массив данных и получать для каждого снимка визуализацию распределения температуры по поверхности слоя в виде гистограммы, по оси ординат которой показана вероятность обнаружения температуры в заданном диапазоне (%), а по оси абсцисс – температура в области анализируемой поверхности (°). Кроме того программа позволяет определить для каждого снимка минимальное, максимальное и среднее значения исследованной поверхности. В дальнейших расчетах используется среднее значение по каждому полученному с помощью тепловизора изображению.

По результатам тепловизионной съемки необлученной поверхности слоя опилок получают графическую зависимость

∆THo = f(τ),(4)

где ∆THo, ºС – избыточная температура необлученной поверхности слоя опилок; τ, с – время. Максимальную избыточную температуру необлученной поверхности слоя опилок находят из соотношения

∆THo = THo max(τ) – THo0,(5)

где T Ho max ( τ ), ºС – максимальная температура необлученной поверхности слоя опилок в момент времени τ ; T Ho0 , ºС – начальная температура необлученной поверхности слоя опилок.

По показаниям пирометра строят графическую зависимость вида

TОб = f(τ),(6)

где T Об , ºС – температура облученной поверхности слоя опилок; τ , с – время.

С помощью графика зависимости, отражаемой формулой (4), находят τ , с, или время, за которое температура на необлученной поверхности слоя опилок достигнет половины своего максимального значения после облучения.

Коэффициент температуропроводности a, м2/с, рассчитывают по формуле a =1,38 ⋅2L , (7)

π2 ⋅ τ где L, м – толщина слоя.

Коэффициент теплопроводности λ, Вт/(м·К) и объемную теплоемкость ( С· ρ), Дж/(м3·К), рассчитывают по формуле, полученной на основании решения задачи о лучистом теплообмене плоской пластины с окружающей средой при граничных условиях 2-го рода

CQ max

,

⋅ρ=

L ⋅∆THo max где Qmax, Дж/м2 – величина лучистой энергии, поглощенной слоем через отверстие в облученной стенке контейнера.

Величину Q max определяют расчетным путем, измерив экспериментально с помощью стандартного датчика теплового потока плотность теплового потока лучистой энергии N max , Вт/м2, падающего на облученную поверхность слоя опилок от ИК-лампы, работающей в стационарном режиме. Расчет ведут по формуле

Qmax = Nmax ⋅ τимпульс, где τимпульс, с – продолжительность теплового импульса.

Коэффициент теплопроводности рассчитывают по формуле

λ = a ⋅ C ⋅ ρ . (10)

Результаты и обсуждение

Энергия ИК-излучения в дымогенераторе при дымообразовании расходуется на следующие процессы – нагрев корпуса и конструктивных элементов дымогенератора, нагрев слоя влажного топлива и испарения влаги из него, а также на испарение влаги, добавляемой под фальш-дно ванны (носителя топлива). Следует учитывать, что часть тепловой энергии уносится с дымом из аппарата в коптильную камеру, а при достижении топливом температуры 280° в слое опилок образуется внутренний источник энергии в результате начинающейся экзотермической реакции разложения компонентов древесины – целлюлозы, гемицеллюлозы и лигнина. Ранее на основании известных дифференциальных уравнений тепломассопереноса и полученных экспериментальных данных была предложена математическая модель процесса дымообразования в ИК-ДГ 2(у)

периодического действия ( Shokin et al., 2020; Шокина и др., 2011 ), представленная ниже.

L 5 T . 8 2 т д U . .

с -р-— = Х-—т + r -а- —+ w ( x ) + q ( х ) дт д х дт

* = D u ^^ U + D t ^^Г ’

. дт д х2 д х2

U "Р 3

где С-р = c--оп + c -р - объемная теплоемкость смеси "вода - опилки", Дж/(м-К) (здесь Соп и Св - в 1 - и оп оп удельные теплоемкости сухих опилок и воды соответственно, Дж/(кг·К), и ρ – плотность опилок, кг/м3, теплоемкостью пара пренебрегаем; U – влажность опилок, доли единицы; T – температура опилок, К; τ – время, с; λ – коэффициент теплопроводности слоя древесных опилок задан удельной поверхностью опилок и их влагосодержанием, Вт/(м·К); r – скрытая теплота парообразования, Дж/кг; α – коэффициент, определяющий долю участия процессов конденсации и парообразования в объеме слоя, доли единицы; U – влагосодержание опилок, кг/м3, в уравнении теплопереноса и доли единицы в уравнении массопереноса соответственно; w(x) – объемное поглощение тепла в слое опилок с координатой x, м, которая отсчитывается от нижней границы опилок в сторону ИК-излучателя, Вт/м3; DU – коэффициент потенциалопроводности влагопереноса, характеризует перенос влаги в слое топлива за счет капиллярных явлений и адсорбции влаги на поверхности опилок, м2/с; Dt – коэффициент потенциалопроводности термовлагопереноса в слое опилок, м2/(с·К); qx – теплота термического разложения древесины в объеме слоя, Вт/м3.

Для решения системы (11) были сформулированы следующие начальные условия ( Коробицын, 2008; Шокина и др., 2011 ):

-

– перед дымообразованием топливо во всем объеме слоя имеет постоянную температуру 15° (соответствует температуре коптильного цеха);

-

– перед началом дымообразования относительная влажность топлива на нижней и верхней границах слоя составляет 0,7 и 0,1 соответственно, дальнейшее изменение показателя на верхней границе слоя топлива при x = L подчиняется уравнению

д и = p , д х

где P – постоянная, оцениваемая эмпирически.

При решении системы (11) сформулированы граничные условия 3-го рода, наиболее часто используемые для задания условий массо- и теплообмена на поверхности тел, а именно: количество теплоты или массы, подводимой изнутри тела к его поверхности по механизму теплопроводности, равно количеству отводимой от поверхности топлива в окружающую среду теплоты или массы. С учетом оттока тепла от верхнего (облучаемого) дымообразующего слоя топлива x = L , м, граничное условие третьего рода задано в виде

ат

-^■JT = Спара - t - m. +»• T д дх где mt – массовый расход пара, кг/(м2·с); Спара – теплоемкость пара, Дж/(кг·К); Т – температура пара, °; σ – постоянная Стефана – Больцмана.

В уравнении (13) первое слагаемое выражает отток тепла путем конвекции, а второе – отток тепла излучением элемента поверхности абсолютно черного тела с его абсолютной температурой. При использовании граничного условия для решения системы (11) необходимо учесть, что пиролизу древесного топлива (опилок)

предшествует период его нагрева, в течение которого влажные опилки рассматриваются как серое тело, преимущественно поглощающее излучение от генераторов ИК-излучения и практически не излучающее энергию. При достижении в тонком поверхностном дымообразующем слое топлива (экспериментально установленная глубина поглощения ИК-излучения слоем древесных опилок с насыпной массой от 104 до 154 кг/м3 составляет от 5 до 15 мм) температуры 280° начинается процесс пиролиза, этот слой обугливается, после чего излучает энергию в соответствии с законом Стефана – Больцмана.

В систему (11) входят эмпирически устанавливаемые величины: w ( x ) – объемное поглощение тепла в слое опилок с координатой x , м, и коэффициент α – определяет долю участия процессов конденсации и парообразования в объеме слоя, доли единицы.

Параметр w(x) рассматривали как функцию распределения тепловыделения по слою опилок в виде d-x w (х) = w0 - e I h > , (14)

где w 0 – максимальное значение удельной поглощаемой мощности, Вт; d – толщина слоя, м, х – координата слоя, м, h – глубина проникновения теплового излучения в слой опилок, м.

Величину w 0 рассчитывают по формуле

wo =z-

2 - P

П-s - S - h

где Р – мощность генераторов инфракрасного излучения, установленных над слоем топлива, Вт; S – площадь слоя топлива, м2; h – глубина проникновения инфракрасного излучения в слой топлива, м; ζ – поправочный коэффициент, учитывающий потери энергии на пути от генераторов ИК-излучения к слою топлива, доли единицы, принимается в зависимости от величины насыпной плотности опилок решением обратной задачи, а также с учетом установленного экспериментально совокупного угла освещенности опилок генераторами ИК-излучения в ИК-ДГ 2(у), доли единицы.

Коэффициент α принимали с учетом обеспечения максимального приближения данных прогнозного расчета температурных полей в слое топлива реальному процессу пиролиза при решении системы (11).

При составлении алгоритма решения системы дифференциальных уравнений записывали каждое из уравнений, входящее в систему, а также начальные и граничные условия в конечно-разностной форме. При решении уравнения теплопроводности использовали неявную схему, при решении уравнения диффузии – явную схему. Слой топлива рассматривали как пластину. Толщина элементарного слоя, в котором протекает пиролиз топлива в ИК-ДГ периодического действия, постоянна и составляет в среднем от 1 до 3 мм в зависимости от насыпной плотности опилок. Экспериментально установленная длительность разогрева слоя опилок до начала собственно пиролиза в ИК-ДГ периодического действия составила от 13 до 15 мин, в программе учтено максимальное значение – 15 мин. Тонкий поверхностный дымообразующий слой опилок достигает температуры пиролиза, в дальнейшем эта температура сохраняется постоянной, практически не изменяется и зависит от насыпной плотности и влажности опилок ( Шокина и др., 2011 ).

С учетом этого был разработан алгоритм решения системы уравнений для продолжительности периодического процесса 15 мин с момента начала терморадиационного нагрева топлива. Переходя к безразмерным величинам при составлении алгоритма решения системы, всю толщину слоя топлива принимали за 100 условных единиц. Реальная толщина слоя колеблется в зависимости от насыпной плотности используемых опилок от 1 до 2 см. Одна условная единица толщины слоя на графических зависимостях для опилок различной насыпной плотности составляет 1/100-ю величину от указанного диапазона в метрах. Разработанная компьютерная программа позволяет получать значения температуры и влажности для любой точки слоя топлива в любой момент времени в течение 15 мин с начала терморадиационного нагрева ( Коробицин, 2008 ).

В уравнение (11) входят ТФХ слоя топлива малой толщины, ранее определяемые расчетным путем. С разработкой метода определения ТФХ сыпучих технологических сред на основе импульсного теплового контроля (Puls Normal NDT) ( Способ…, 2017 ) появилась возможность экспериментальным методом определить коэффициент теплопроводности слоя топлива λ , Вт/(м·К) и его объемную теплоемкость ( С· ρ), Дж/(м·К). Результаты эксперимента по определению ТФХ слоя опилок насыпной плотностью 154 кг/м3 с влагосодержанием от 10 до 60 % на общую массу приведены ниже.

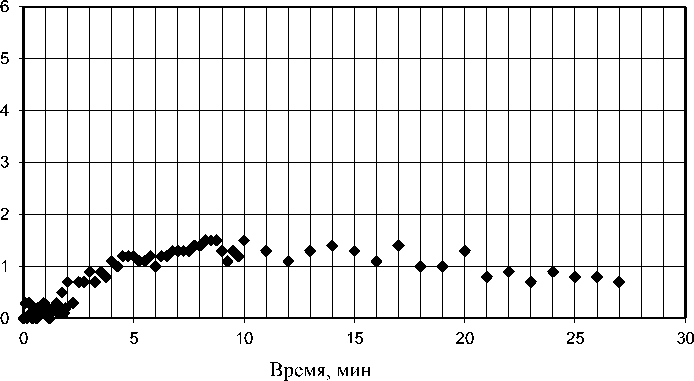

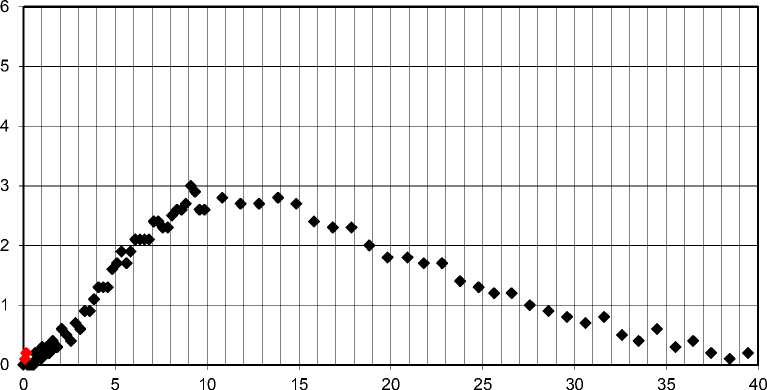

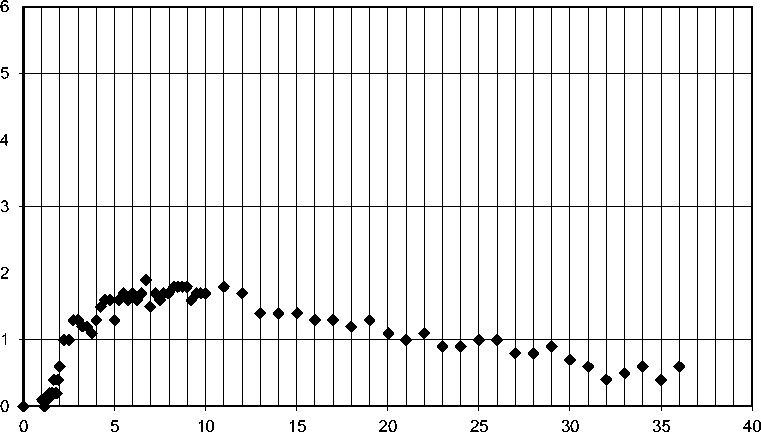

На рис. 8–10 приведена графическая зависимость избыточной температуры необлученной поверхности слоя опилок с различной массовой долей влаги от времени, во всех опытах начальная температура необлученной поверхности составляла (19,9 ± 0,1) ºC. На рис. 11 приведена графическая зависимость избыточной температуры облученной поверхности слоя опилок с массовой долей влаги 50 % от времени. В качестве примера гистограмма избыточной температуры после обработки снимка с использованием специального программного обеспечения тепловизора Testo приведена на рис. 12.

Рис. 8. Зависимость избыточной температуры необлученной поверхности слоя опилок с массовой долей влаги 10 % от времени, полученная по термограммам тепловизора Fig. 8. The dependence of the excess temperature of the non-irradiated surface of the sawdust layer with a mass fraction of moisture of 10 % on time obtained from the thermogram of the thermal imager

Время, мин

Рис. 9. Зависимость избыточной температуры необлученной поверхности слоя опилок с массовой долей влаги 30 % от времени, полученная по термограммам тепловизора Fig. 9. The dependence of the excess temperature of the non-irradiated surface of the sawdust layer with a mass fraction of moisture of 30 % on time obtained from the thermogram of the thermal imager

Время, мин

Рис. 10. Зависимость избыточной температуры необлученной поверхности слоя опилок с массовой долей влаги 50 % от времени, полученная по термограммам тепловизора Fig. 10. The dependence of the excess temperature of the non-irradiated surface of the sawdust layer with a mass fraction of moisture 50 % on time obtained from the thermogram of the thermal imager

Время, с

Рис. 11. Зависимость избыточной температуры облученной поверхности слоя опилок с массовой долей влаги 50 % от времени, полученная по показаниям пирометра сразу после теплового импульса Fig. 11. The dependence of the excess temperature of the irradiated surface of the sawdust layer with a mass fraction of moisture 50 % on time obtained according to the pyrometer readings immediately after the thermal pulse

Рис. 12. Пример гистограммы после обработки снимка с использованием специального программного обеспечения тепловизора Testo: по оси ординат вероятность обнаружения температуры в заданном диапазоне, %; по оси абсцисс – температура в области анализируемой поверхности

Fig. 12. Example of a histogram after image processing using a special thermal imager software Testo: on the ordinate axis the probability of detecting temperature in the given range, %; on the abscissa axis – the temperature in the area of the analyzed surface

Результаты определения ТФХ слоя опилок экспериментальным методом в сравнении с ранее полученными расчетом литературными данными представлены в табл. 2.

Таблица 2. ТФХ слоя опилок, установленные экспериментальным методом в сравнении с литературными данными

Table 2. Thermophysical characteristics of the sawdust layer established by the experimental method in comparison with the literature data

|

Метод определения |

Коэффициент теплопроводности, Вт/(м·К) |

Объемная теплоемкость, Дж/(м3·К) |

Коэффициент потенциалопроводности теплопереноса, м2/с |

|

Лабораторный стенд |

5,76·10–4 |

2 305,03 |

2,50·10–7 |

|

Литературные данные ( Коробицын, 2008 ) |

4,6·10–2 |

— |

1,099·10–9 |

Примечание. Измеренный тепловой поток в фокальном пятне 800 Вт/м2 с учетом длительности теплового импульса 15 с Q max составит 12 000 Дж/м2; насыпная плотность опилок от 108 до 158 кг/м3, массовая доля влаги в опилках 50 %, литературные и экспериментальные данные сопоставимы для сравнения.

При сравнении экспериментальных данных с литературными становится очевидным уточнение отдельных ТФХ более, чем на два порядка. Столь существенная разница значений ТФХ может стать причиной погрешности прогнозных расчетов теплопереноса с использованием математической модели, а в случае с расчетом температуры пиролиза может затруднить оценку энергоэффективности аппарата и оптимизацию эксплуатационных режимов на основе моделирования.

С использованием компьютерной программы ( Коробицин, 2008 ) и полученных разработанным экспериментальным методом значений ТФХ слоя опилок рассчитаны значения температуры для любой точки слоя топлива в любой момент времени в течение 15 мин с начала терморадиационного нагрева. Ниже в табл. 3, 4 и на рис. 13 приведены результаты моделирования пиролиза для слоя опилок ольхи с насыпной плотностью 154 кг/м3 и начальной влажностью 50 %, количество избыточно добавленной влаги 40 мас.%.

Таблица 3. Результаты моделирования полей температуры и влажности в слое топлива в процессе пиролиза, длительность дымообразования 15 мин Table 3. Simulation results of temperature and humidity fields in the fuel layer during pyrolysis, smoke generation duration 15 min

|

Координата слоя i , усл. ед. |

Влажность слоя i в момент времени 15 мин, доли единицы |

Температура слоя i , ° |

Координата слоя i , усл. ед. |

Влажность слоя i в момент времени 15 мин, доли единицы |

Температура слоя i , ° |

|

1 |

0,700 |

15,0 |

32 |

0,474 |

35,6 |

|

2 |

0,681 |

15,5 |

33 |

0,480 |

37,2 |

|

3 |

0,665 |

16,0 |

34 |

0,486 |

39,0 |

|

4 |

0,647 |

16,5 |

35 |

0,492 |

40,9 |

|

5 |

0,629 |

17,0 |

36 |

0,499 |

42,9 |

|

6 |

0,611 |

17,5 |

37 |

0,506 |

45,1 |

|

7 |

0,595 |

18,0 |

38 |

0,512 |

47,5 |

|

8 |

0,580 |

18,4 |

39 |

0,519 |

50,1 |

|

9 |

0,565 |

18,9 |

40 |

0,528 |

52,8 |

|

10 |

0,549 |

19,4 |

41 |

0,533 |

55,9 |

|

11 |

0,537 |

19,8 |

42 |

0,540 |

59,1 |

|

12 |

0,525 |

18,9 |

43 |

0,546 |

62,6 |

|

13 |

0,513 |

20,7 |

44 |

0,550 |

66,3 |

|

14 |

0,502 |

21,2 |

45 |

0,557 |

70,1 |

|

15 |

0,494 |

21,6 |

46 |

0,558 |

74,5 |

|

16 |

0,484 |

22,1 |

47 |

0,563 |

78,8 |

|

17 |

0,478 |

22,5 |

48 |

0,562 |

83,8 |

|

18 |

0,471 |

23,0 |

49 |

0,562 |

88,9 |

|

19 |

0,465 |

23,6 |

50 |

0,560 |

94,3 |

|

20 |

0,460 |

24,1 |

51 |

0,554 |

100,1 |

|

21 |

0,457 |

24,7 |

52 |

0,548 |

106,2 |

|

22 |

0,455 |

25,3 |

53 |

0,541 |

112,5 |

|

23 |

0,453 |

26,0 |

54 |

0,527 |

119,5 |

|

24 |

0,452 |

26,8 |

55 |

0,519 |

126,2 |

|

25 |

0,452 |

27,6 |

56 |

0,500 |

133,8 |

|

26 |

0,452 |

28,5 |

57 |

0,482 |

141,5 |

|

27 |

0,454 |

29,5 |

58 |

0,459 |

149,7 |

|

28 |

0,458 |

30,4 |

59 |

0,436 |

157,9 |

|

29 |

0,461 |

31,5 |

60 |

0,408 |

166,6 |

|

30 |

0,465 |

32,8 |

61 |

0,377 |

175,6 |

|

31 |

0,469 |

34,2 |

62 |

0,346 |

184,7 |

|

6…3 |

0,313 |

194,0 |

82 |

0,000 |

312,7 |

|

64 |

0,269 |

204,0 |

83 |

0,000 |

310,7 |

|

65 |

0,228 |

213,8 |

84 |

0,000 |

307,4 |

|

66 |

0,187 |

223,7 |

85 |

0,000 |

302,6 |

|

67 |

0,139 |

234,0 |

86 |

0,000 |

296,2 |

|

68 |

0,095 |

244,0 |

87 |

0,000 |

288,1 |

|

69 |

0,044 |

254,4 |

88 |

0,000 |

278,1 |

|

70 |

0,000 |

264,3 |

89 |

0,000 |

266,2 |

|

71 |

0,000 |

271,4 |

90 |

0,000 |

252,3 |

|

72 |

0,000 |

278,2 |

91 |

0,000 |

236,3 |

|

73 |

0,000 |

284,7 |

92 |

0,000 |

218,0 |

|

74 |

0,000 |

290,7 |

93 |

0,000 |

197,3 |

|

75 |

0,000 |

296,2 |

94 |

0,000 |

174,1 |

|

76 |

0,000 |

301,0 |

95 |

0,000 |

148,4 |

|

77 |

0,000 |

305,2 |

96 |

0,000 |

119,9 |

|

78 |

0,000 |

308,7 |

97 |

0,000 |

88,6 |

|

79 |

0,000 |

311,2 |

98 |

0,000 |

54,4 |

|

80 |

0,000 |

312,8 |

99 |

0,037 |

17,1 |

|

81 |

0,000 |

313,3 |

100 |

0,037 |

завершение пиролиза |

Таблица 4. Результаты моделирования полей температуры и влажности в слое топлива в процессе пиролиза в зависимости от длительности процесса Table 4. Simulation results of temperature and humidity fields in the fuel layer during pyrolysis depending on the duration of the process

|

Продолжительность процесса j , мин |

Влажность среднего слоя в момент времени j , доли единицы |

Температура нижнего слоя в момент времени j , ° |

Температура среднего слоя в момент времени j , ° |

Температура верхнего (дымогенерирующего) слоя в момент времени j , ° |

|

1 |

0,108 |

15,2 |

19,6 |

44,2 |

|

2 |

0,116 |

15,2 |

24,5 |

66,8 |

|

3 |

0,130 |

15,3 |

29,6 |

85,5 |

|

4 |

0,148 |

15,3 |

34,8 |

102,9 |

|

5 |

0,171 |

15,3 |

40,0 |

119,7 |

|

6 |

0,197 |

15,3 |

45,4 |

135,7 |

|

7 |

0,227 |

15,4 |

50,8 |

151,0 |

|

8 |

0,260 |

15,4 |

56,3 |

165,0 |

|

9 |

0,296 |

15,4 |

61,8 |

179,6 |

|

10 |

0,335 |

15,4 |

67,3 |

193,0 |

|

11 |

0,376 |

15,5 |

72,8 |

205,9 |

|

12 |

0,419 |

15,5 |

78,3 |

218,2 |

|

13 |

0,464 |

15,5 |

83,7 |

230,0 |

|

14 |

0,511 |

15,5 |

89,0 |

241,3 |

|

15 |

0,560 |

15,5 |

94,3 |

252,3 |

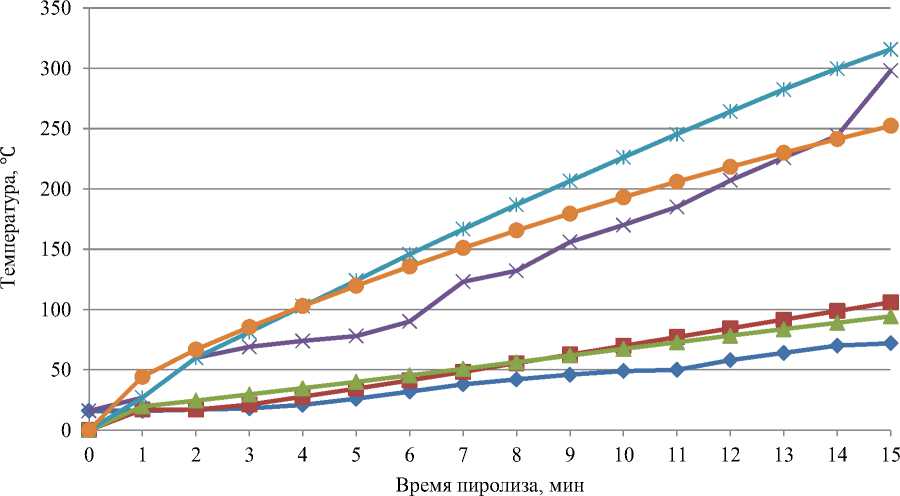

Графически результаты моделирования с учетом новых уточненных ТФХ слоя опилок в сравнении с ранее полученными результатами (Коробицын, 2008; Шокина и др., 2011), в которых ТФХ слоя были определены расчетным путем решением обратной задачи уравнения теплопроводности, представлены на рис. 13. Аналогичные данные были получены для опилок и щепы древесины лиственных пород (груша, яблоня, ольха) различной насыпной плотности и влажности в диапазоне от 10 до 60 % с шагом в 10 %.

эксперимент, средний слой моделирование с ТФХ традиционная методика определения, средний слой моделирование с уточненными по разработанной методике ТФХ, средний слой эксперимент, верхний слой моделирование с ТФХ традиционная методика определения, верхний слой моделирование с уточненными по разработанной методике ТФХ, верхний слой

Рис. 13. Сравнение результатов моделирования полей температуры в слое топлива с результатами эксперимента: насыпная масса опилок 154 кг/м3, влажность топлива 50 %, количество добавленной воды 40 %

Fig. 13. Comparison of the results of modeling temperature fields in the fuel layer in comparison with the results of the experiment: the bulk mass of sawdust – 154 kg/m3, the fuel humidity – 50 %, the amount of added water – 40 %

Из рис. 13 следует, что уточнение ТФХ слоя опилок, в частности, уточнение коэффициента теплопроводности слоя в меньшую сторону на два порядка (табл. 1), в наибольшей степени влияет на прогнозную оценку температуры тонкого дымообразующего поверхностного слоя опилок в аппарате периодического действия. Температурная кривая для этого слоя топлива, полученная моделированием пиролиза с уточненными ТФХ, ближе к реальному процессу по сравнению с результатами моделирования на основе расчетных данных.

Таким образом, экспериментальным и аналитическим методами доказано, что результаты прогнозного расчета температуры пиролиза с использованием разработанной ранее модели и уточненных ТФХ слоя топлива ближе к экспериментальным значениям по сравнению с ранее полученными данными, что важно для определения оптимальных параметров (влажность, количество добавленной воды, насыпная плотность топлива – древесных опилок) дымогенерации в аппарате периодического действия с целью минимизации риска образования ПАУ. В то же время разница между температурными кривыми, полученными моделированием для среднего слоя опилок, практически отсутствует.

На основе математической модели, полученной ранее для ИК-ДГ периодического действия ( Shokin et al., 2020; Шокина и др., 2009 ), была составлена новая система дифференциальных уравнений – теплового и влажностного баланса, описывающих процесс дымообразования в аппарате непрерывного действия.

При составлении нового уравнения был учтен ряд особенностей непрерывного процесса дымообразования в ИК-ДГ НД, а именно:

-

– процесс протекает в отсутствии так называемой "добавленной влаги";

-

– вся влага процесса вводится в рабочий контур аппарата для поддержания температуры пиролиза ниже "канцерогенных пиков" в составе подготовленных опилок и оценивается их начальной влажностью;

-

– в связи с отсутствием "добавленной влаги" явление термодиффузии влаги может быть проигнорировано в уравнении влажностного баланса системы уравнений, описывающих процесс.

Составленная система уравнений для описания непрерывного процесса дымообразования приведена ниже:

„ . d T , д2 T , . d U , z . , z .

C - p--= X--T- + r-a---+ w(x) + q(х)

<

дт дx2 дт

5U= sJU

Д D U , 2

l дт дx

Дальнейшие исследования будут посвящены накоплению достаточного объема экспериментальных данных, необходимых для формулирования начальных и граничных условий процесса, определения значений всех коэффициентов, входящих в систему (16), с учетом отличий процесса пиролиза топлива в ИК-дымогенераторе непрерывного действия от процесса в аппарате периодического действия.

Заключение

Уточненные ТФХ слоя топлива малой толщины определены экспериментально для древесной щепы и опилок ольхи, яблони и груши с разной насыпной плотностью и с относительной влажностью от 10 до 60 % с шагом 10 % с использованием разработанного ранее метода с элементами импульсного теплового контроля ( Способ…, 2017 ).

Выполнен прогнозный расчет температуры пиролиза топлива в ИК-ДГ периодического действия для поверхностного дымообразующего слоя, а также температуры среднего и нижнего слоя топлива в носителе в процессе дымообразования. Установлено, что результаты прогнозного расчета температуры пиролиза опилок в дымообразующем слое с учетом уточненных ТФХ слоя топлива ближе к экспериментальным значениям по сравнению с ранее полученными результатами моделирования.

Предложено усовершенствованное математическое описание непрерывного процесса дымогенерации в ИК-Г НД, учитывающее его особенности, и намечены направления дальнейших исследований.