К вопросу очистки воскового сырья от загрязнений: моделирование процесса растворения перги в воде при интенсивном механическом перемешивании

Автор: Бышов Д.Н., Каширин Д.Е., Павлов В.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 2, 2019 года.

Бесплатный доступ

Цель данного исследования - теоретиче- ское обоснование параметров процесса влаж- ной очистки воскового сырья от перги путем ее растворения при интенсивном механиче- ском перемешивании измельченных пчелиных сотов в воде. В основу построения модели легли основные идеи новейшей пленочно- пенетрационной теории, определяющие урав- нения массоотдачи при растворении частиц твердой фазы в жидкости. Результаты чис- ленного моделирования показали, что коэф- фициент массоотдачи монотонно возраста- ет при увеличении интенсивности перемеши- вания. В соответствии с принятой моделью, при заданных исходных параметрах наиболь- ший темп увеличения коэффициента массо- отдачи наблюдается при изменении интен- сивности перемешивания от 0 до 2500 Вт/м3, далее рост замедляется. На время полного растворения твердого дисперсного компо- нента (перги) существенное влияние оказыва- ет начальный гранулометрический состав. При значении интенсивности перемешивания 10000 Вт/м3 и коэффициента массоотдачи 1,025·10-5 м/с навеска перги, состоящая изчастиц с начальным средним размером 2 мм, полностью растворяется через 300-350 се- кунд, тогда как для полного растворения крупных фракций измельченного материала требуется более 10 мин...

Пчелиные соты, восковое сырье, воск, перга, очистка, перемешивание, интенсивность, растворение

Короткий адрес: https://sciup.org/140243363

IDR: 140243363 | УДК: 638.171

Текст научной статьи К вопросу очистки воскового сырья от загрязнений: моделирование процесса растворения перги в воде при интенсивном механическом перемешивании

Введение. В основе технологии производства пчелиного воска как в пасечных, так и в заводских условиях лежит тепловая переработка воскового сырья, предполагающая нагрев суши сотов выше температуры плавления воска сухим или влажным способом либо разваривание вторичного воскового сырья (вытопок и мервы) в горячей воде перед прессованием [1, 2]. Присутствие в сотах каких-либо посторонних включений, таких как перга, прополис, экскременты пчел, механические примеси и т.п., существенно снижает не только качество вытапливаемого воска, загрязняя его, но и приводит к связыванию свободно стекающего воска в процессе перетопки, уменьшая тем самым выход готового продукта [3–5]. Применяемые в настоящее время способы повышения качества воска и очистки его от примесей основаны преимущественно на обработке готового воска уже после его получения. Сюда относится прежде всего отстаивание расплавленного воска над поверхностью горячей воды в течение достаточно продолжи- тельного времени. В ряде случаев применяют отбеливание воска, однако такой воск уже является несортовым. Прессовой воск, полученный при отжатии разваренных вытопок на специальных прессах, как правило, сильно загрязнен и также является некондиционным, низкокачественным воском [4, 5]. Значительный потенциал повышения качества и выхода товарного воска кроется в возможности очистки воскового сырья до его горячей переработки, то есть удаления перги и других загрязнений из сотов перед вытопкой воска [6, 7]. Однако данное направление на сегодняшний день исследовано недостаточно и в реальных производственных условиях практически не применяется.

Цель исследования . Обоснование параметров процесса влажной очистки воскового сырья от перги путем ее растворения в воде при интенсивном механическом перемешивании [8– 12]. Предполагается, что содержащиеся в предварительно измельченном восковом сырье загрязнения в виде перги при перемешивании растворяются с течением времени. В основу исследования легли идеи достаточно новой, т.н. пленочно-пенетрационной теории, определяющие основные уравнения массоотдачи при растворении твердых тел в жидкости [13–15].

Материалы и методы исследования. При изучении процессов в аппарате с мешалкой дополнительную трудность представляет определение скорости фаз. Поле скоростей движения жидкости в данном случае очень сложное, и единственной измеряемой величиной для сравнения может служить окружная скорость концов лопастей мешалки.

В связи с вышесказанным аналитический расчет коэффициентов массоотдачи в ряде случаев представляет неразрешимую задачу, и для их определения необходимо прибегать к экспериментальным исследованиям.

Для определения массы m п , кг, компонента твердой фазы – перги, растворенной в воде за время т, с, применим приближенное уравнение Хиксона и Боума [13, 15]

mП = kc ⋅ F ⋅∆ C П ⋅ τ , (1)

где k c – коэффициент массоотдачи, м/с; F – средняя площадь поверхности массообмена, м2

для периода ;

Д с П = ( С П - с п )

– средняя

разность концентраций для периода

(движущая сила процесса), кг/м3; СП * – пре-

дельная концентрация растворенной перги на межфазной поверхности (концентрация насыщения), кг/м3; С П – концентрация растворенной перги в растворе, кг/м3.

Для установления зависимости растворенной массы от времени процесса растворения необходимо проинтегрировать выражение (1) и

концентраций). Учитывая полученные выражения для средних значений этих величин (2) и (3), запишем приближенную формулу (1) для расчета количества массы, растворенной за время в следующем виде:

m n =

( JF - FF \<Д Сп 1 -Д Сп 2 ) • k c -г ~~Ц]рГ1^^

определить величины k c , F и Д С п . Рассмотрим три случая.

1. Растворяемый компонент представляет собой труднорастворимые твердые частицы, поверхность F которых с течением времени изменяется незначительно. Вводимые допущения: F = const; dC П ≠ const. Средняя движущая сила процесса Д C п выражается как средняя логарифмическая величина за период t .

При полном растворении перги F 2 = 0, и выражение (4) примет вид

mП

_ F ■ ( Д с П , -Д с П 2 ) • k c -г

3 • ln

Д СП 1

Д СП 2

Д С п

Д СП 1 Д СП 2

ln Д Сп1- ’

Д СП 2

Произведем оценку коэффициента массоот-дачи kc = С • Re A • Sc B • DA, (6)

l 1

где Δ C П 1 и Δ C П 2 – разность концентраций растворенного компонента соответственно в начале процесса и через время t .

2. Растворяемый компонент представляет собой легкорастворимые твердые частицы, при этом количество растворителя велико по сравнению с содержанием дисперсной фазы, концентрация которой изменяется незначительно. Вводимые допущения: F ≠ const; dC П = con st .

Средняя поверхность массообмена F за время выражается следующим образом:

где Sc – критерий Шмидта; А , В , С – эмпирические константы [15].

В качестве линейного размера l 1 примем диаметр элемента дисперсной фазы (зерна пыльцы) d r .

Существует множество модификаций критерия Рейнольдса Re. Для случая перемешивания дисперсных систем в аппарате с мешалкой воспользуемся модификацией, предложенной Оямой, Коларжем и Кольдербанком [14, 15]

Re =

d23 • /V3 ( N (n )T • n I V J

d2 • Y

■ I ( n ) 13 (7)

- JF3-F3f

F = з •( VF - F))

где нижний индекс означает состояние поверхности массообмена в начальный момент растворения ( F 1 ) и через время то есть ( F 2 ).

3. В общем случае в процессе растворения изменяется как площадь поверхности массооб-мена, так и движущая сила процесса (разность

где γ – плотность растворителя (воды), кг/м3; η – динамическая вязкость растворителя (воды), Па·с; N ( n ) – полезная мощность мешалки в зависимости от частоты вращения, Вт; I ( n ) = N ( n )/ V – интенсивность перемешивания, Вт/м3.

Данное определение Re позволяет избежать зависимости от типа мешалки, поскольку влияние геометрии мешалки уже учтено в полезной мощности N .

Для определения величины коэффициента диффузии D A примем допущение, что диффундирующий с поверхности массообмена компонент, состоящий из зерен пыльцы, представляет собой броуновские частицы. Тогда величина D A определяется выражением (формула Эйнштейна)

D A

k • T

3 • n • ту dr ’

где k – постоянная Больцмана, Дж/К; T – температура воды, K.

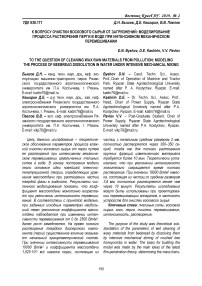

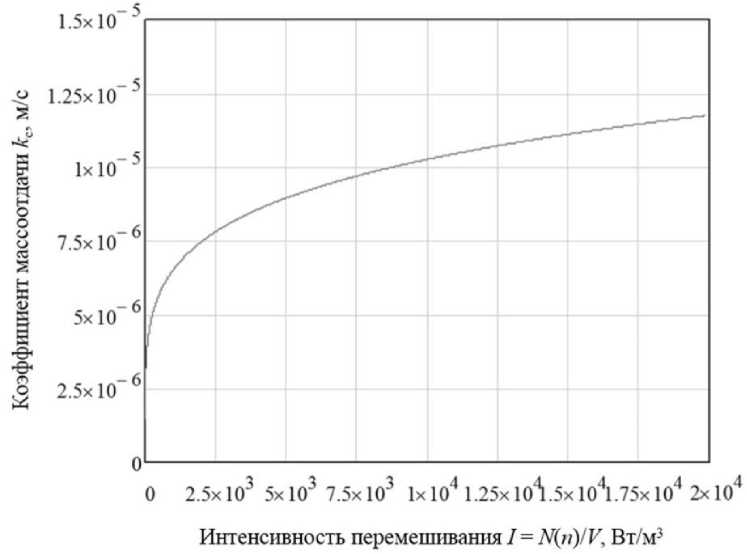

Результаты и их обсуждение. Численное моделирование процесса массоотдачи проводили с использованием программы Mathcad 14.0. Результаты моделирования представлены в виде графических зависимостей на рисунках 1, 2. Зависимыми переменными являются ко- эффициент массоотдачи, определенный по выражению (6), и процент нерастворенной твердой фазы от первоначальной массы навески m, кг, найденный из выражения (1) путем преобразования

( mn T ^

P ( t ) = 1-- П ') • lOO . (9)

I m )

Как следует из полученных теоретических зависимостей, коэффициент массоотдачи k c монотонно возрастает при увеличении интенсивности перемешивания. В соответствии с принятой моделью при заданных исходных параметрах наибольший темп увеличения коэффициента массоотдачи наблюдается при изменении интенсивности от 0 до 2500 Вт/м3, далее рост замедляется (рис. 1).

Рис. 1. Результаты численного моделирования процесса растворения перги в воде при интенсивном механическом перемешивании: зависимость коэффициента массоотдачи от интенсивности перемешивания

На время полного растворения дисперсного компонента (перги) существенное влияние оказывает начальный гранулометрический состав. Так, при значении интенсивности перемешивания I = 10000 Вт/м3 и коэффициента массоотда- чи kc = 1,025·10-5 м/с навеска, состоящая из частиц с начальным средним размером 2 мм, полностью растворяется через 300–350 секунд (рис. 2, б, линия 1), тогда как для полного растворения крупных фракций измельченного ма- териала требуется более 10 мин (рис. 2, б, линии 2 и 3).

Увеличение интенсивности значительно сокращает время полного растворения. При зна- чении I = 19000 Вт/м3 навеска, состоящая из частиц со средним размером 3,8 мм, полностью растворяется менее чем через 10 минут (рис. 2, а, линия 3).

Рис. 2. Результаты численного моделирования процесса растворения перги в воде при интенсивном механическом перемешивании: а – зависимость процента нерастворенной перги P, % от времени перемешивания при различных значениях интенсивности перемешивания I, Вт/м3 для фракции с начальным средним размером частиц g = 3,8 мм; б – зависимость процента нерастворенной перги P, % от времени перемешивания при различ-

ных начальных значениях гранулометрического состава растворяемого компонента g, мм, и значениях интенсивности перемешивания I = 10000 Вт/м3

Выводы . Проведено численное моделирование процесса массообмена в системе «жидкость – дисперсная фаза» при растворении перги в воде в результате механического перемешивания. Как следует из полученных теоретических зависимостей, коэффициент массоотда-чи монотонно возрастает при увеличении интенсивности перемешивания. В соответствии с принятой моделью, при заданных исходных параметрах наибольший темп увеличения коэффициента массоотдачи наблюдается при изменении интенсивности от 0 до 2500 Вт/м3, далее рост замедляется. На время полного растворения дисперсного компонента (перги) существенное влияние оказывает начальный гранулометрический состав. Так, при значении интенсивности перемешивания I = 10000 Вт/м3 и коэффициента массоотдачи k c = 1,025·10-5 м/с навеска, состоящая из частиц с начальным средним размером

2 мм, полностью растворяется через 300–350 секунд, тогда как для полного растворения крупных фракций требуется более 10 мин. Теоретически установлено, что при увеличении интенсивности значительно сокращается время полного растворения. При значении I = 19000 Вт/м3 навеска, состоящая из частиц со средним размером 3,8 мм, полностью растворяется менее чем через 10 минут. Результаты исследований могут быть использованы при проектировании перемешивающих аппаратов, в частности устройств для очистки воскового сырья.

Список литературы К вопросу очистки воскового сырья от загрязнений: моделирование процесса растворения перги в воде при интенсивном механическом перемешивании

- Исследование процесса получения воска из воскового сырья различного качества/Н.В. Бышов, Д.Н. Бышов, Д.Е. Каширин //Вестник КрасГАУ. -2015. -№ 6. -С. 145-149

- Бышов Н.В., Каширин Д.Е. Исследование отделения перги от восковых частиц//Техника в сельском хозяйстве. -Белгород, 2013. -№ 1. -С. 26-27

- Бышов Д.Н, Каширин Д.Е., Павлов В.В. К вопросу механизации очистки воскового сырья//Продовольственная безопасность: от зависимости к самостоятельности: сб. мат-лов Всерос. науч.-практ. конф. -Орел, 2017. -С. 45-48

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. К вопросу механизированной очистки воскового сырья//Аграрная наука в инновационном развитии АПК: мат-лы Междунар. молодежного аграрного форума. -Уфа, 2018. -С. 49-55

- Пат. № 2483812 РФ. МПК В07В 1/40 А01К 59/00. Способ очистки пчелиных сотов/Н.В. Бышов, Д.Е. Каширин, А.В. Куприянов. -Заявл. 20.12.2011; опубл. 10.06.2013, Бюл. № 16. -4 с.

- Пат. № 2656968 РФ. МПК А01К 51/00. Способ очистки воскового сырья/Д.Н. Бышов, Д.Е. Каширин, В.В. Павлов. -Заявл. 20.02.2017; опубл. 07.06.2018, Бюл. № 16

- Бышов Н.В., Каширин Д.Е., Харитонова М.Н. Исследование гигроскопических свойств перги//Вестник КрасГАУ. -2013. -№ 2. -С. 122-124

- Бышов Н.В., Каширин Д.Е., Куприянов А.В. Исследование гигроскопических свойств перги//Вестник Мичуринского государственного аграрного университета. -2011. -№ 2-2. -С. 14-15

- Исследование эффективности очистки воскового сырья в воде при интенсивном механическом перемешивании/Д.Н. Бышов //Вестник КрасГАУ. -2017. -№ 12 (135). -С. 115-122.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Результаты многофакторного экспериментального исследования дисперсионных свойств перги//Вестник КрасГАУ. -2017. -№ 2 (125). -С. 115-121.

- Бышов Д.Н., Каширин Д.Е., Павлов В.В. Исследование дисперсионных свойств перги различного гранулометрического состава//Вестник Рязанского государственного агротехнологического университета им. П.А. Костычева. -2017. -№ 1 (33). -С. 69-74.

- Аксельруд Г.А., Молчанов А.Д. Растворение твердых веществ. -М.: Химия, 1977. -272 с

- Плановский А.Н. . Общие вопросы тепло-и массообмена. -Минск: Наука и техника, 1966

- Стренк Ф. Перемешивание и аппараты с мешалками: пер. с пол. -Л.: Химия, 1975. -384 с