К вопросу получения форстеритсодержащего литья из хвостов бороизвлечения и стеклобоя электродуговым способом

Автор: Кондратенко А.С., Буянтуев В.Т., Иванов А.А., Хардаев П.К., Заяханов М.Е.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (93), 2024 года.

Бесплатный доступ

В статье проводится исследование характеристик техногенных отходов в виде хвостов бороизвлечения (Китай) и стеклобоя для установления возможности их совместного использования как сырьевой композиции при производстве каменного форстеритсодержащего литья электродуговым способом. Исследования гранулометрического элементного, химического и минералогического состава сырьевых материалов выполнялись с помощью дисперсионно-гравиметрического, УФ-вид-спектроскопи-ческого, микроскопического, энергодисперсионного, а также рентгенофазового анализов. В ходе исследования были установлены истинная плотность, удельная поверхность, гранулометрический, элементный, химический и минералогический (РФА) составы сырья, а также вычислен модуль кислотности расплава, составивший Mk =2,04, что позволяет получать литье из двухкомпонентной шихты (хвосты-стеклобой), представленной процентным соотношением 70:30. В процессе электродугового плавления сырьевой композиции получено форстеритсодержащее каменное литье, представляющее собой застывший расплав заданной геометрической формы из форстерита (Mg2SiO4) во вмещающей его стеклофазе. Таким образом, проведенный комплекс исследований свидетельствует о пригодности техногенных отходов, представленных хвостами бороизвлечения и стеклобоем для получения из них расплава электродуговым способом, с дальнейшей выработкой из него форстеритсодержащего каменного литья.

Хвосты бороизвлечения, стеклобой, плотность, гранулометрия, удельная поверхность, элементный, химический, минералогический состав, модуль кислотности, электродуговое плавление, форстеритсодержащее каменное литье

Короткий адрес: https://sciup.org/142241930

IDR: 142241930 | УДК: 691.213.2 | DOI: 10.53980/24131997_2024_2_100

Текст научной статьи К вопросу получения форстеритсодержащего литья из хвостов бороизвлечения и стеклобоя электродуговым способом

В последние годы при производстве различных строительных материалов и изделий особое внимание уделяется эффективному использованию техногенных отходов и вторичных ресурсов [1]. Современный промышленный синтез функциональных, конструкционных и технологических материалов образует большое количество некондиционных техногенных отходов [2]. Так, технология промышленного получения бора металлотермией его оксидов и силикатов (метод Муассана) [3] с последующим химическим выщелачиванием и физико-техническим обогащением приводит к накоплению значительных количеств порошкообразных пылеватых отходов так называемых магнийтермических хвостов бороизвлечения [4, 5]. Представленные отходы помимо высокой дисперсности и склонности к пылению являются тугоплавкими веществами, проявляющими высокую дымность при их термической обработке. В силу своей невысокой стойкости к агрессивным агентам (минеральные кислоты), высокой гигроскопичности и химическому выветриванию данные отходы находят весьма ограниченное применение. Кроме того, значительной экологической проблемой являются некондиционные коммунально-бытовые и строительные отходы стеклобоя [6]. Так, стеклобой в виде отходов тарного, посудохозяйственного, оконного, витринного и декоративно-облицовочного стекла с прочим мусором накапливается и складируется на мусорных полигонах и свалках, являясь источником неблагоприятной экологической обстановки, при этом содержание стекла в среднем составляет 8–10 % от общего количества всех отходов. Поэтому особый интерес у многих исследователей вызывает проблема выделения из городских свалок и утилизации отходов стекла [7, 8].

Предварительные эксперименты по электродуговому плавлению техногенных отходов в виде хвостов бороизвлечения и вторичных (попутных) ресурсов – стеклобоя (сырьевая композиция) показали принципиальную возможность получения расплава и выработки из него каменного литья [9].

Поиск новых способов получения форстеритсодержащих строительных материалов и изделий является актуальной задачей для нужд огнеупорной промышленности [10]. Кроме того, значительные характеристики физико-технических свойств, таких как высокий тепловой коэффициент линейного расширения (ТКЛР) схожий с металлами, высокая огнестойкость под нагрузкой (до 1600 °С) предопределили их применение в качестве электротехнического и огнеупорного материала, а также элементов футеровок зон спекания и плавления регенераторов и сталеплавильных печей [11]. Однако сдерживающим фактором при синтезе этих материалов является высокая температура плавления форстерита, достигающая 1890 °С, что усложняет процессы производства [12].

Исходя из этих фактов была сформирована цель данного исследования – изучение некоторых наиболее важных характеристик некондиционного сырья (техногенных отходов) в виде хвостов бороизвлечения и стеклобоя и установление возможности их использования как потенциальной сырьевой композиции при производстве литых форстеритсодержащих материалов (камнелитых изделий) методом плавления сырьевой композиции в атмосферной среде с помощью энергии электродуговой плазмы. По сравнению с существующими способами синтеза представленных материалов данный метод более прост в реализации, а поэтому предпочтителен для возможности организации дальнейшего производства [13].

Материалы и методы исследования

Объектами исследований служили магнийтермические хвосты бороизвлечения (Китай) и местные отходы стеклобоя. В работе было использовано следующее научное оборудование, предоставленное ЦКП «Прогресс» ВСГУТУ, а также БНЦ СО РАН: колба Ле Шателье (Россия); весы электронные Sigma-scale 100/0,001 (США); прибор для определения удельной поверхности порошков ПСХ-2 (Россия); прибор механического рассеивания (анализатор ситовой) А-20 (Россия); УФ-Вид-спектрометр ПЭ-5300 (Россия); растровый электронный микроскоп JSM-6510 LV JEOL (Япония); рентгенофазовый дифрактометр BRUKER (Германия). Минералогический и химический составы были выполнены с помощью микроскопического, спектрального и рентгенофазового анализов. Фракционный состав был изучен ситовым и гравиметрическим методом, а исследование удельной поверхности выполнялось на приборе ПСХ-2. Поскольку отходы бороизвлечения представляют собой порошкообразное вещество, первоначально были исследованы его плотность, фракционный состав и удельная поверхность [14]. Плотность вычис- лялась объемно-весовым способом с помощью колбы Ле Шателье по формуле 1:

_ m кг

р = 7,М3| где m - масса отхода, израсходованная в эксперименте; v - объем жидкости после всыпания сырья.

Удельная поверхность порошкообразного вещества определялась на приборе ПСХ-2 по формуле 2:

5 уд = KMT , см 2 /г,

где K – постоянная прибора для пары рисок, между которыми наблюдалось падение столба жидкости за время τ, с; M – величина, определяемая по измеренным значениям высоты слоя H и температуре воздуха (значения K и M содержатся в паспорте прибора); m – масса навески, г.

Зерновой состав определялся на приборе механического рассеивания с набором сит, представленным в таблице 1.

Таблица 1

Гранулометрический состав и удельная поверхность отхода бороизвлечения

|

Фракция, мм |

0,7 |

0,5 |

0,3 |

0,2 |

0,1 |

0,05 |

<0,05 |

|

Содержание, % |

9,11 |

6,36 |

8,86 |

16,26 |

46,62 |

11,02 |

1,77 |

|

Удельная поверхность, см 2 /г |

1326 |

1702 |

2067 |

2413 |

2865 |

3582 |

5326 |

Определенная истинная плотность хвостов бороизвлечения составила ρ = 2763 кг/м3, а фракционный состав косвенно указывал на значительные преобразования первоначального вещества (термохимическое воздействие, тонкое дробление, химическое выщелачивание, физикомеханическое обогащение).

При получении форстеритсодержащего расплава и волокна в качестве сырьевого материала использовались и местные отходы – стеклобой тарного и оконного стекла. Данные отходы для удобства и технологичности применения подвергались дополнительному дроблению в щековой дробилке до получения широких фракций 0–3 мм. Также методом Ле Шателье (по формуле 1) проводилось изучение плотности стеклобоя для решения вопроса о необходимости использования связующих веществ. Определенная истинная плотность стеклобоя приняла значение равное ρ = 2521 кг/м3, что составило 91,24 % от плотности хвостов бороизвлечения (приблизительно равноплотные вещества), поэтому данная сырьевая композиция, полученная простым перемешиванием компонентов, не подвержена расслаиванию, а потому не нуждалась в дополнительных связующих веществах.

Следующим этапом исследований стало изучение микроструктуры и вещественного состава сырьевых материалов, проводившееся методами электронной микроскопии и энергодис- персионного анализа [15]. Микроанализ отходов бороизвлечения (рис. 1) выявил наличие подавляющего большинства мелких, хлопьевидных частиц и немногочисленных крупных зерновых агрегатов. Энергодисперсионный элементный анализ (табл. 2) установил присутствие в отходе следов бора (хвосты породного извлечения), повышенную концентрацию углерода, являющегося реакционным тиглем-изложницей и одновременно элементным агентом, способствующим существенному увеличению выхода бора, высокое содержание магния, являющегося инициатором высокотемпературного механизма извлечения (магнийтермия), а также наличие кремния, алюминия, железа, кальция, калия и натрия как алюмосиликатного скелета борсодержащей породы.

бООмкт

Электронное изображение 1

Рисунок 1 - Порошкообразный отход бора, 40 х

Таблица 2

Элементный состав отхода бороизвлечения (массовая доля, %)

|

Вещество |

B |

C |

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Fe |

Итог |

|

Массовая доля, % |

1,27 |

10,78 |

49,31 |

0,91 |

21,93 |

1,33 |

8,77 |

0,91 |

2,18 |

2,61 |

100,00 |

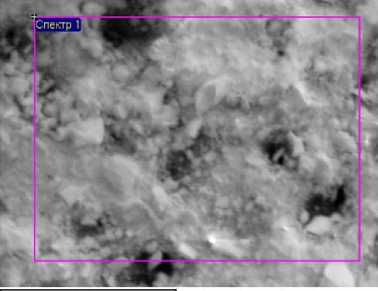

Для проведения исследований микроскопического, элементного и химического составов стеклобоя методом усреднения и квартования была получена аналитическая проба фракции 0,2 мм. Микроанализ стеклобоя (рис. 2) выявил наличие вытянутых призматических зерен-осколков, образованных методом ударного раздавливания. Энергодисперсионный элементный анализ стеклобоя (табл. 3) установил наличие силикатной основы и щелочных и щелочноземельных элементов-плавней, а также их строгое процентное соответствие, необходимое в стекловарении.

Рисунок 2 - Стеклобой в виде зерен-осколков, 40 х

Таблица 3

Элементный состав стеклобоя (массовая доля, %)

|

Вещество |

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Итог |

|

Массовая доля, % |

53,10 |

10,05 |

1,50 |

0,69 |

28,65 |

0,26 |

5,75 |

100,00 |

Возможности выработки расплава и литья напрямую зависят от химического состава сырьевой композиции, определяющей температуру ее плавления и вязкость расплава [16]. Поэтому дальнейшими исследованиями проводимыми методами физико-химического анализа были установлены химические составы и определены основные компоненты хвостов бороиз-влечения и стеклобоя (табл. 4, 5).

Таблица 4

Химический состав в масс % хвостов бороизвлечения

|

Вещество |

SiO 2 |

Al 2 O 3 |

FeO+Fe 2 O 3 |

MgO |

CaO |

Na 2 O |

K 2 O |

ППП |

Итог |

|

Массовая доля, % |

27,48 |

3,67 |

4,92 |

53,21 |

4,47 |

1,79 |

1,55 |

2,91 |

100,00 |

Таблица 5

Химический состав в масс % отходов стеклобоя

|

Вещество |

SiO 2 |

Al 2 O 3 |

MgO |

CaO |

Na 2 O |

K 2 O |

Итог |

|

Массовая доля, % |

70,46 |

1,49 |

2,86 |

9,23 |

15,59 |

0,37 |

100,00 |

Химический состав изучаемого сырья показал, что хвосты бороизвлечения на более чем 90 % сложены из оксидов магния и кремния, причем концентрация первого почти в два раза выше, что обусловливает их значительную тугоплавкость, а также косвенно указывает на минералогическую структуру крайнего представителя оливинового ряда форстерита. В ходе анализа проб выявлена небольшая потеря массы при прокаливании, указывающая на наличие влаги и присутствие следов карбонатных минералов в ее составе (влияние выветривания). Силикатный состав стеклобоя, являющийся стандартным для стекловарения при температуре до 1200 °C, дает возможность его применения в качестве легкоплавкой фазы и инициатора плавления сырьевой композиции [17, 18]. Представленные данные о химическом составе исследуемого сырья соответствуют ГОСТ 14832-96 «Изделия огнеупорные форстеритовые и форстери-тохромовые. Технические условия».

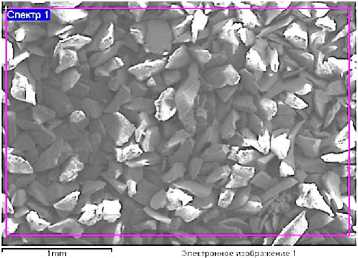

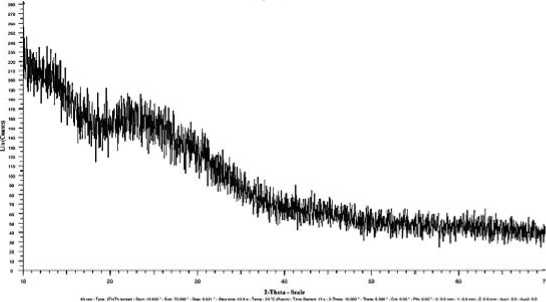

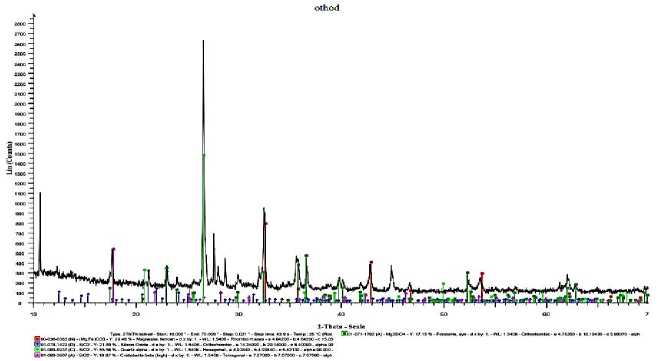

Завершающим этапом исследований, устанавливающим фазовый состав и структуру, было проведение рентгенофазового анализа сырьевых материалов, представленное на рисунках 3, 4.

boy uekln

Рисунок 3 – РФА диаграмма стеклобоя, рентгеноаморфная структура (сплошное гало)

Рисунок 4 – РФА диаграмма хвостов бороизвлечения (представлены кристаллографические фазы карбонатов магния и железа, а также альфа кварца кристобалита и форстерита)

Согласно рентгенофазовому анализу минералогического состава, стеклобой обладает сплошным гало, то есть является рентгеноаморфной фазой. Хвосты бороизвлечения сложены кристаллографическими фазами карбонатов (магния и железа), силикатов (оксид кремния, альфа кварц, кристобалит), а также минерала форстерита Mg 2 SiO 4 обладающего орторомбической сингонией с параметрами элементарной решетки a = 0,476 нм; b = 1,022 нм; c = 0,599 нм.

Результаты исследования и их обсуждение

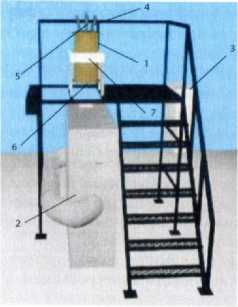

В результате проведенных исследовании были получены надежные данные по плавлению сырьевой композиции с массовой концентрацией компонентов 70:30 (хвосты бороизвлече-ния – стеклобой) для максимального вовлечения в процесс синтеза оксида магния из отходов бороизвлечения с получением магнийсиликатного расплава и выработкой из него форстеритсо-держащего каменного литья [9, 13, 19]. Целью поставленной задачи являлось решение о максимальном использовании борного отхода. Была выполнена серия опытов с отработкой режимов выплавки с использованием электродугового плавильного оборудования, сконструированного в виде электромагнитного технологического реактора [20]. Тепловая энергия в электродуговой зоне камеры реактора генерировалась с помощью плазменно-омического нагрева. Таким образом, эта зона являлась одновременно как зоной генерирования тепловой энергии, так и зоной ее поглощения, позволяя регулировать (путем увеличения или уменьшения силы тока) время плавления сырья в ней [21, 22]. Компоновочная схема установки для электродугового плавления сырьевой композиции показана на рисунке 5.

Рисунок 5 – Компоновочная схема оборудования электродуговой плавильной установки:

-

1 – электромагнитный дуговой реактор; 2 – камера волокнообразования; 3 – щит управления;

-

4 – токоподводящие плавильные электроды; 5 – центральный (запирающий) электрод; 6 – летка;

7 – сериесная обмотка

Электроплазменное плавление сырьевой композиции массой 15 кг проходило спокойно с заметным газовыделением, ориентировочное время для получения расплава составило около 25 мин при мощности реактора 25 кВт. После завершения процесса плавления и образования расплава центральный запорный электрод поднимался и расплав вытекал из летки. Затем при его заливке в опоковые формы (изложница) происходило формирование каменного литья заданной формы [23]. Технологический процесс сливания расплава и его преобразования в литье, а также вид камеры формообразования показаны на рисунках 6, 7.

Рисунок 6 – Момент сливания расплава и его преобразования в волокно

Рисунок 7 – Вид камеры формообразования изнутри.

Сливание струи расплава из летки реактора и ее заливка в форму

Дальнейшие исследования были направлены на изучение морфологических особенностей каменного литья по данным электронной микроскопии; установлении элементного состава методами энергодисперсионного анализа; определение основных компонентов химического состава методами физико-химического анализа с вычислением модуля кислотности литья; а также определение фазово-минералогического состава, основанного на данных рентгенофазового ана- лиза.

Электронное изображение 1

Рисунок 8 – Микрофотографии каменного литья с массовым содержанием компонентов 70:30

(хвосты бороизвлечения - стеклобой), 40 х

Микроморфология литья позволила сделать вывод о наличии микрокристаллической структуры на его поверхности, образованной плотной упаковкой гексагональных кристаллов со средним размером 200–250 мкм, образованных в процессе кристаллизации расплава при интенсивном теплообмене с окружающей средой (рис. 8). Более детальные исследования, связанные с изучением кристаллической структуры форстеритового расплава и керамики, представлены в работе [24].

Элементный состав литья, выполненный методом энергодисперсионного анализа, выявил в его составе доминирующее содержание таких элементов, как магний, кремний и кислород (магнийсиликатное литье), а также установил двукратное превышение концентрации кремния над магнием. Следовых количеств бора в литье не было обнаружено (не выявляется методами рентгеновской спектральной идентификации). Отсутствие углерода объясняется как способом плавления (заметное газовыделение), так и окислением кислородом воздуха при сливании расплава и выработки из него литья [25]. Элементный состав каменного литья представлен в таблице 6.

Таблица 6

Элементный состав каменного литья (массовая доля, %)

|

Вещество |

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Fe |

Итог |

|

Массовая доля, % |

43,97 |

4,22 |

13,22 |

1,53 |

27,95 |

0,71 |

6,34 |

2,06 |

100,00 |

Следующим этапом было определение основных компонентов химического состава методами физико-химического анализа с вычислением модуля кислотности литья. Данные химического анализа состава каменного литья, выработанного термической плазмой из хвостов бо-роизвлечения и стеклобоя, представлены в таблице 7.

Таблица 7

Химический состав в масс % каменного литья

|

Вещество |

SiO 2 |

Al 2 O 3 |

MgO |

CaO |

Na 2 O |

K 2 O |

FeO+Fe 2 O 3 |

Итог |

|

Массовая доля, % |

58,24 |

2,81 |

21,35 |

8,64 |

5,54 |

0,84 |

2,58 |

100,00 |

После установления химического состава был произведен расчет модуля кислотности, характеризующего кислотно-основные свойства расплава [26, 27]. Данный модуль использовали для предварительной оценки с целью установления пригодности для выработки расплава и литья и определяли по формуле 3:

м = (Sio2 + ai2o3) к CaO+MgO ’

где SiO 2 , Al 2 O 3 , CaO, MgO – содержание основных оксидов, масс. %.

Для получения расплава, способствующего выработке качественного литья, модуль кис- лотности породы должен входить в интервал значений от 2 до 6 [28]. В рассматриваемом случае Mk =2,04, что позволило получать каменное литье в процессе электродугового плавления из двухкомпонентной шихты, представленной процентным соотношением 70:30.

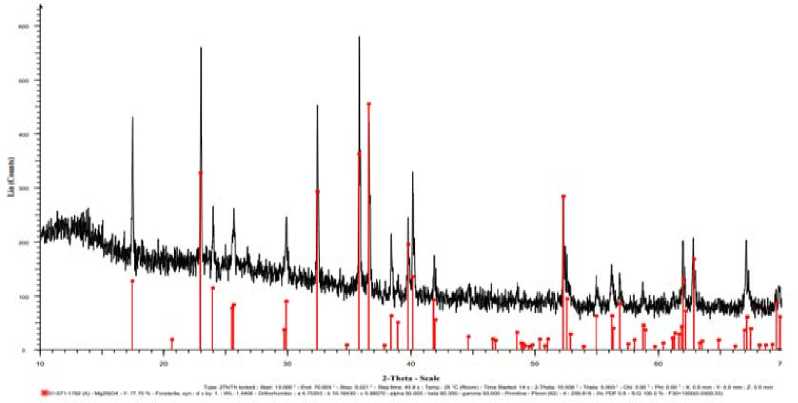

Заключительным этапом в проведении исследований по изучению структуры литья было определение его фазово-минералогического состава, основанного на данных рентгенофазового анализа, представленного на рисунке 9.

Рисунок 9 – Рентгенограмма форстеритсодержащих волокон, полученных электродуговым способом

Согласно рентгенофазовому анализу минералогического состава, каменное литье содержало единственную кристаллическую фазу с четко обозначенными дифракционными максимумами форстерита (Mg 2 SiO 4 ). Количество данной фазы составило 77,70 %. Также на рентгенограмме присутствовала и аморфная, стеклянная фаза (остаток), как бы заключая в себе (расплав и литье) кристаллическую фазу (форстерит), тем самым являясь вмещающей фазой.

Заключение

В ходе проведенного исследования были получены следующие результаты:

-

1. Вычислена действительная плотность, удельная поверхность, гранулометрический, элементный, химический и минералогический (РФА) составы сырьевой композиции, состоящей из хвостов бороизвлечения и стеклобоя. Установлено повышенное содержание оксидов магния и кремния, натрия и кальция, обусловливающих как образование форстеритовой фазы в структуре каменного литья, так и стабильность процесса плавления и формообразования. Приблизительно равные плотности сырьевых материалов позволили обойтись без применения связующих веществ. Высокое содержание оксидов магния косвенно указывало на то, что состав полученного расплава и литья будет аморфно-кристаллическим (форстерит во вмещающей его стек-лофазе).

-

2. Вычислен модуль кислотности расплава, который составляет M k = 2,04, что позволяет получать каменное литье в процессе электродугового плавления из двухкомпонентной шихты, представленной процентным соотношением 70:30.

-

3. В электродуговой установке, сконструированной по типу электромагнитного реактора, получен двухкомпонентный расплав, состоящий из хвостов бороизвлечения и стеклобоя, из которого методом заливки в опоковые формы выработано форстеритсодержащее каменное литье, заданной геометрической формы. Данный тип реактора способен генерировать температуру до 3000 °С, достаточную для плавления сырьевых материалов (до 1500 °С) с низкими энергозатратами (≈1,3 кВт·ч/кг), что значительно упрощает процесс плавления сырья.

Таким образом, проведенный комплекс исследований свидетельствует о пригодности техногенных отходов, представленных хвостами бороизвлечения и стеклобоем для получения из них расплава электродуговым способом, с дальнейшей выработкой из него форстеритсодер-жащего огнеупорного каменного литья.

Список литературы К вопросу получения форстеритсодержащего литья из хвостов бороизвлечения и стеклобоя электродуговым способом

- Аганов А.А., Глухов С.Ю., Журкович В.В. и др. Обращение с твердыми коммунальными и промышленными отходами. Вопросы моделирования и прогнозирования. - СПб.: Лань, 2023. - 352 с.

- Никольский К. С., Сачков А. Н. Твердые промышленные, бытовые и сельскохозяйственные отходы. Их свойства и переработка. - М.: ВНИПТИОУ, 2008. - 116 с.

- 3.Morachevskii A.G. Henri Moissan (To 150th Anniversary of His Birthday) // Russian Journal of Applied Chemistry, 2002. - N 75 (10). - P. 1720-1722. - D0I:10.1023/A:1022268927198.

- Liu L., Liu P., He G. Ignition and combustion characteristics of compound of magnesium and boron // J. Therm. Analitical. Calorim, 2015. - Vol. 121, N 3. - P. 1205-1212.

- Немодрук А.А., Каралова З.К. Аналитическая химия Бора. - М.: Наука, 1964. - С. 283.

- Bisikirske D., Blumberga D., Vasarevicius S. et al. Multicriteria Analysis of Glass Waste Application // Environmental and Climate Technologies. 2019. - Vol. 23, N 1. - P. 152-167. - DOI: 10.2478/rtuect-2019-0011.

- Sadiqul Islam G.M. [et al.]. Waste glass powder as partial replacement of cement for sustainable concrete practice // International Journal of Sustainable Built Environment. - 2017. - N 6. - P. 37-44. - DOI: 10.1016/j ij sbe.2016.10.005.

- Саркисов П.Д., Чернякова Р.М., Петров П.Д. Извлечение стекла из твердых городских отходов // Стекольная промышленность. - 1986. - Вып. 8. - С. 13-15.

- Buyantuev S. L., Guiling N., Kondratenko A. S. et al. Waste Industrial Processing of Boron-Treated by Plasma Arc to Produce the Melt and Fiber Materials // Lecture Notes in Electrical Engineering 365. - 2016. - Chapter 38.

- Andrianov N.T., Strel'nikova S.S., Dyagilets S.M. Forsterite ceramics based on sol-gel powders // Стекло и керамика. - 2004. - N 1. - P. 15-17.

- Зу Х., Вей И., Денг Ч. Синтез MgO-SiC-C огнеупорного композитного порошка на основе форстерит-С сырья // Огнеупоры и техническая керамика. - 2011. - № 1-2. - С. 84-86.

- Nguyen M., Sokolar R. The influence of the raw materials mixture on the properties of forsterite ceramics // IOP Conf. Series: Materials Science and Engineering. - 2018. - Vol. 385. - P. 012039.

- Шеховцов В.В., Волокитин О.Г., Ушков В.А. и др. Получение стеклокерамики системы MgO-SiO2 методом плазменной плавки // Письма в ЖТФ. - 2022. - Т. 48, вып. 24. - C. 15-18. - DOI: 10.21883/PJTF.2022.24.54017.19278.

- Гавриленко В.В. Современные методы исследования минералов, горных пород и руд. - СПб.: Изд-во СПб. горного ин-та, 1997. - 137 с.

- Burgess S., Li Xiaobing, Holland J. High spatial resolution energy dispersive X-ray spectrometry in the SEM and the detection of light elements including lithium // Microscopy and Analysis. - John Wiley & Sons, Ltd. - 2013. - Vol. 27 (4). - P. 8-13.

- Дворкин Л.И., Дворкин О.Л. Строительные материалы из отходов промышленности. - М.: Феникс, 2007. - С. 368.

- Кетов А.А., Кетова Г.Б., Пузанов А.И. и др. Стеклобой как сырье для получения теплоизоляционного материала // Экология и промышленность России. - 2002. - № 8. - С. 17-20.

- Китайгородский И. И., Сильвестрович С. И. Справочник по производству стекла. - М.: Гос. изд-во литературы по строительству, архитектуре и строительным материалам, 1963. - С. 1130.

- Саркисов П. Д. Направленная кристаллизация стекла - основа получения многофункциональных стеклокристаллических материалов. - М.: Изд-во РХТУ им. Д. И. Менделеева, 1997. - 218 с.

- Буянтуев С. Л., Кондратенко А. С. Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора // Вестник ВСГУТУ. -2013. - № 5 (44). - С. 123-129.

- Никифоров А.А., Маслов Е.А., Скрипникова Н.К. и др. Исследование плазменной технологии получения силикатных тугоплавких расплавов // Теплофизика и аэромеханикаю - 2009. - Т. 16. - № 1. -С. 159-163.

- Волокитин О.Г., Верещагин В.И. Особенности физико-химических процессов получения высокотемпературных силикатных расплавов // Известия вузов. Химия и химическая технология. - 2013. - Т. 56, № 8. - С. 71-76.

- Буянтуев С.Л., Урханова Л.А., Хмелев А.Б. и др. Переработка золошлаковых отходов электродуговой плазмой для получения композиционных строительных материалов // Вестник ВСГУТУ. -2016. - № 4 (61). - С. 19-27.

- Шеховцов В.В., Скрипникова Н.К., Кунц О.А. Плазменная технология синтеза форстеритового материала // Вестник Томского государственного архитектурно-строительного университета. - 2023. -Т. 25, № 1. - С. 166-175. - DOI: 10.31675/1607-1859-2023-25-1-166-175.

- Буянтуев С.Л., Урханова Л.А., Кондратенко А.С. и др. Исследование свойств базальтоволок-нистых полужестких плит, полученных с помощью электромагнитного технологического реактора // Вестник ВСГУТУ. - 2015. - № 1 (52). - С. 44-51.

- Хан Б.Х., Строщенко М.Б. Оценка технологических характеристик петрургических расплавов при использовании пироксенового модуля // Сб. ст. «Проблемы каменного литья». - Киев: Наукова Думка, 1975. - С. 184-192.

- Худякова Л.И., Буянтуев С.Л., Буянтуев В.Т. Местное сырье для производства минерального волокна // Строительные материалы. - 2022. - № 12. - С. 6-9. - DOI: https://doi.org/10.31659/0585-430X-2022-809-12-6-9.

- Буянтуев С.Л., Кондратенко А.С., Буянтуев В.Т. и др. К вопросу получения каменного литья из базальта местного месторождения электродуговым способом // Вестник Восточно-Сибирского государственного университета технологий и управления. - 2023. - № 4 (91). - С. 87-95.