К вопросу применения метода электромеханического деформирования для восстановления режущей способности дисковых почвообрабатывающих орудий

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 8-2 (35), 2019 года.

Бесплатный доступ

Описан процесс электромеханического деформирования металлов применительно к восстановлению режущей способности лезвий дисковых почвообрабатывающих орудий. Указано на энергоресурсосбережение при восстановлении данным способом за счет исключения потерь металла при восстановлении, а так же на увеличение послеремонтного ресурса детали по сравнению с новой. Приведено обоснование эффективности этих технологий в сравнении с традиционными (шлифование, точение, эрозионная обработка), основанными на съёме металла в процессе заострения лезвия

Восстановление режущей способности дисков, электромеханическое деформирование, энергоресурсосбережение при восстановлении, потери металла, образование трещин, минимальные энерго и трудозатраты

Короткий адрес: https://sciup.org/170186599

IDR: 170186599 | DOI: 10.24411/2500-1000-2019-11484

Текст научной статьи К вопросу применения метода электромеханического деформирования для восстановления режущей способности дисковых почвообрабатывающих орудий

Электромеханическое деформирование металлов (ЭМД) представляет собой одновременное воздействие на поверхность детали (или на весь локальный объем) электрического тока, вызывающего нагрев металла детали, и силовое воздействие на нагретый участок инструментом в виде "резца", ролика, гладилки и т.д.

В работе [1] рассмотрены различные способы упрочнения и восстановления деталей, представляющих собой тела вращения (валы, оси, цапфы, пальцы и другие). Авторы приводят и рекомендации по упрочнению и восстановлению внутренних цилиндрических поверхностей (отверстий).

Однако спектр использования электромеханического деформирования ЭМД для создания технологий восстановления деталей и повышения их ресурса на этом далеко не исчерпан.

Технологии электромеханического деформирования можно уверенно называть энергоресурсосберегающими, так как при их реализации нет потерь металла в стружку. Деталь не теряет своей массы и не увеличивает ее за счет нанесения дополнительного присадочного материала. Восстанавливается её работоспособность под воздействием ЭМД за счет перемещения металла, а послеремонтный ресурс ее возрастает, зачастую превышая при этом ресурс новой детали. Это наталкивает на мысль использования процесса для разработки технологии восстановления дисковых лезвийных деталей [2].

Для этого необходим локальный нагрев и пластическая деформация изношенного при работе лезвия. А для того, чтобы материал этих деталей еще и упрочнился, необходимо подобрать для них соответствующий режим охлаждения (закалки), обеспечив его непосредственно в процессе ЭМД [3].

Технологии, в которых основной операцией является электромеханическое деформирование металла, выгодно отличаются от используемых ныне для ремонта (восстановления) аналогичных деталей, сокращением количества операций за счет их совмещения. Например, операции нагрева, термообработки, упрочнения, деформирования совмещены в технологиях ЭМД в одну [4]. Зачастую не требуется в таких технологиях операции механической обработки, какие необходимы, например, после закалки при нагреве деталей токами высокой частоты и печном нагреве без использования защитной атмосферы в обычных технологиях. Исключается операция закалки, как правило, сопровождающаяся в традиционных технологиях печным на- гревом, который требует больших дополнительных затрат. Отпадает необходимость контроля и поддержания температуры детали в процессе ее обработки в нагретом состоянии (ковка, правка, штамповка и другие виды обработки деталей в горячем состоянии). При ЭМД деталей специально подобранные режимы по току, напряжению и скорости течения процесса автоматически обеспечивают температуру, а также режим нагрева и охлаждения металла детали. Такой подход позволяет достичь значительной экономии энергетических и трудовых ресурсов, а затраты времени на одну деталь сокращаются в 2-7

раз, обеспечивая тем самым значительный рост производительности при ремонте и изготовлении деталей [3].

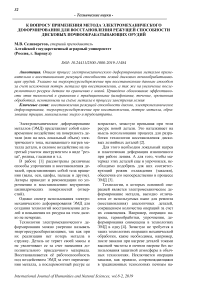

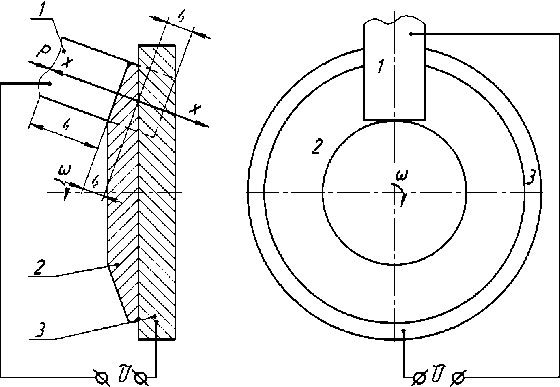

Принципиально ЭМД изношенных почвообрабатывающих орудий может быть реализована следующим образом. Восстанавливаемый диск (рис.), жестко прикрепленный к теплоотводящей стальной массе, также имеющей форму диска заданной толщины, помещается под формирующим электродом, к которому приложено давление P и электрическое напряжение U . Вторым электродом служит сама восстанавливаемая деталь.

а б

Рисунок. Схема электромеханического деформирования режущей кромки диска почвообрабатывающего орудия с использованием электроконтактного нагрева

1-формующий электрод; 2- восстанавливаемый диск; 3- теплоотводящая масса; 1 1 -высота электрода; 1 2 -средняя толщина восстанавливаемого участка режущей кромки до и после деформирования; 1 3 -толщина теплоотводящей массы.

Давлением P и напряжением U регулируется выделяемая в зоне электрического контакта тепловая мощность (тепловложе-ние). Выделенная тепловая мощность расходуется на нагрев электрода и системы «деталь - теплоотводящая масса». При заданном давлении и достижении необходимой температуры металла в области деформирования происходит процесс восстановления режущей кромки.

Следует заметить, что придать заостренную форму режущей кромке можно и на холодной детали, имеющей температуру, равную температуре окружающей сре- ды. Однако при этом придется прикладывать к электроду большую механическую нагрузку (Р).

С другой стороны, известно, что металл детали, нагретый до температуры превосходящей температуру пластической деформации при данном давлении, оказывает значительно меньшее сопротивление процессу деформирования [2].

В связи с этим возникает необходимость определения рационального сочетания величины прикладываемого в зоне деформирования давления P и напряжения U, обеспечивающих нагрев каждой точки объема металла восстанавливаемой режущей кромки, находящегося под форми- рующим электродом, до температуры пластической деформации TДЕФ.[статья]

Так же следует учесть и то, что диски почвообрабатывающих орудий имеют раз- личные конструктивные параметры и свойства материалов, из которых они изготовлены [5], поэтому требуется большой объем экспериментальных исследований, необходимых для определения параметров и режимов процесса восстановления этих деталей. Число проводимых натурных экспериментов может быть уменьшено за счет численных экспериментов, осуществляемых методами математического моделирования.

Таким образом, разработка технологии восстановления изношенных режущих дисков почвообрабатывающих машин основанной на методе ЭМД является перспективной, так как позволит обеспечить при минимальных затратах увеличение ресурса восстанавливаемых деталей.

Список литературы К вопросу применения метода электромеханического деформирования для восстановления режущей способности дисковых почвообрабатывающих орудий

- Аскинази Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой. - М.: Машиностроение, 1989. - 200 с.

- Чижов В.Н. Восстановление дисков сошников сеялок с использованием метода электроконтактного нагрева / В.Н. Чижов, А.В. Бодякин, М.В. Селиверстов // Продукция предприятий Алтайского края для АПК России: сб. - Барнаул, 2003. - С. 67-68.

- Электромеханическое деформирование металлов - основа ресурсосбережения при ремонте деталей // В.Н. Чижов, О.Г. Бельчикова, М.В. Селиверстов, К.В. Селивёрстов // Вестник Алтайского государственного аграрного университета. - 2007. - №9 (35) - С. 54-58.

- Артамонов Б.А., Волков Ю.С. и др. Электрофизические и электрохимические методы обработки материалов в 2-х т. - М.: Высшая школа, 1983. - 247 с.

- Мочалов И.И., Костенко С.И., Васильев В.А. Ремонт почвообрабатывающих машин. - М.: Россельхозиздат, 1986. - 142 с.