К вопросу учета опасностей при анализе надежности АСУ ТП опасных производств

Автор: П.А. Кузнецов, Я.А. Тынченко, В.В. Колесник

Журнал: Informatics. Economics. Management - Информатика. Экономика. Управление.

Рубрика: Информатика, вычислительная техника

Статья в выпуске: 1 (1), 2022 года.

Бесплатный доступ

В статье обоснована необходимость комплексного подхода к анализу надежности АСУ ТП с учетом стандартов МЭК 61508/МЭК 61511. Предлагается учитывать как опасность, так и уровень важности того или иного отказа компонентов АСУ ТП. Методика учёта показателей надежности АСУ ТП отличается от рассмотренных ранее иной функцией приоритета с учетом возможных дестабилизирующих факторов, воздействующих на систему резервирования. Важно, что для достижения требуемого уровня безопасности системы следует обеспечивать достижение ею показателей, заданных уровнем Safety Integrity Level. Такими показателями является SFF и вероятность опасных отказов, в частности, таким отказом будет считаться отказ модуля, оперирующего опасными энергиями или химическими веществами. В статье рассматривается типичный пример химически опасного производства (участок процесса получения поликарбоната). Приведенные в статье результаты иллюстрируют эффективность разработанного метода и его применимость к анализу и повышению показателей надежности АСУ ТП. Рассмотрен пример химического производства, однако следует отметить, что предложенный метод может быть применен для широкого круга технологических процессов опасных производств.

Опасность, анализ надежности, автоматизация, система, производство, технологический процесс

Короткий адрес: https://sciup.org/14123742

IDR: 14123742 | УДК: 007.51 | DOI: 10.47813/2782-5280-2022-1-1-0217-0228

Текст статьи К вопросу учета опасностей при анализе надежности АСУ ТП опасных производств

DOI:

Многие годы по всему миру непрерывно функционируют технически сложные и опасные производства [1-6], совершенствуются технологии, однако, всегда остается риск возникновения техногенных аварий, последствием которых являются серьезный ущерб для экологии. При этом ужесточаются и сами экологические стандарты. Безопасность и безотказность автоматизированных систем регламентируются современными стандартами МЭК 61508/МЭК 61511 [7-10]. В рамках этих стандартов безопасность систем оценивается как Safety Integrity Level (SIL) [11,12].

Таким образом, возникает необходимость повышения надёжности автоматизированных систем управления, с целью повышения надёжности функционирования технологических процессов.

Примером, технологических процессов, к которым предъявляются повышенные требования надёжности, являются процессы химических производств. В таких технологических процессах зачастую используются опасные химические вещества, которые вследствие отказа оборудования могут оказать вредное воздействие на персонал и инфраструктуру [13-15].

При расчёте надежности следует учитывать исправность средств, регулирующих и контролирующих параметры эксплуатации. Средства автоматизации функционально связаны с оборудованием, осуществляющим технологический процесс.

Контроль надежности технического состояния опасных производственных систем является неотъемлемой частью процесса их проектирования и разработки, причем анализ характеристик надежности выполняется на различных этапах разработки Существующие на текущий момент решения [16, 17] не имеют возможности сделать это комплексно с учетом стандартов МЭК 61508/МЭК 61511.

Авторами предлагается осуществлять анализ надежности АСУ ТП комплексно, учитывая как опасность, так и уровень важности того или иного отказа. Рост значения надежности формируемой структуры системы характеризуется целевыми критериями, которые устанавливает разработчик, исходя из различных принципов обеспечения безопасности и безотказности.

В данной работе рассматриваемой системой управления будет АСУ участка процесса получения поликарбоната, описание которой представлено в [18].

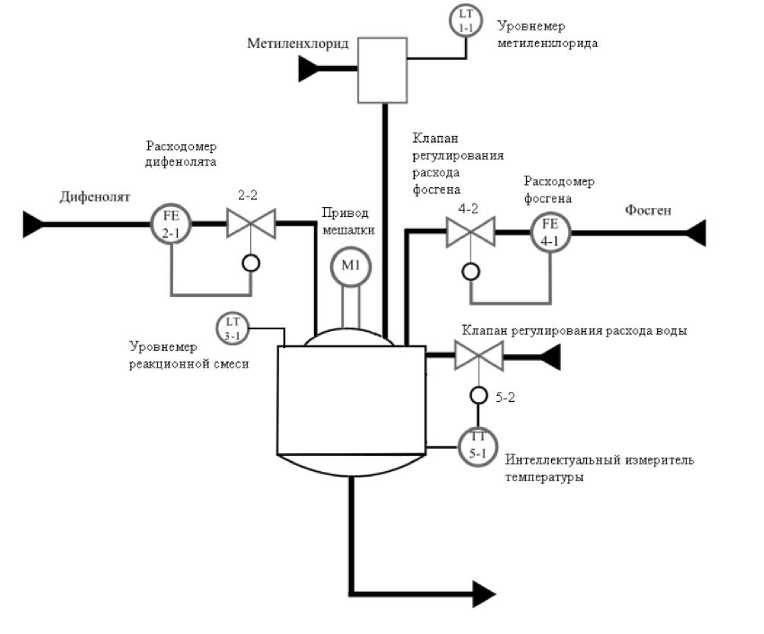

На рисунке 1 представлена схема технологического процесса. Технологически участок описывается следующим образом.

Таким образом, рассматриваемый пример является типичным примером химически опасного производства, так как включает все минимально необходимые компоненты, характерные для данного технологического процесса, а именно, водный раствор дифенолята натрия, метиленхлорид и фосген.

Рисунок 1. Структурная схема участка АСУ ТП опасного производства.

Figure 1. Structural diagram of the APCS section of hazardous production.

МЕТОД РЕШЕНИЯ

Для решения задачи повышения надежности существуют различные структурные методы. Основываются они на введении резервных элементов. Такими методами могут быть метод полного дублирования, метод оптимизированного резервирования и предлагаемый метод учёта показателей надежности [16,19].

Метод полного дублирования предполагает включение резервного элемента в каждый функциональный модуль. Он является наименее трудоёмким с точки зрения затрат на проектирование, но одновременно малоэффективным с точки зрения показателей надежности, так как он не учитывает показатели модулей.

Метод оптимизированного резервирования предполагает решение задачи оптимизации показателей надежности проектируемой АСУ ТП с учётом общей надежности системы. Задача оптимизации резервирования решается, например, при помощи метода наискорейшего спуска [11]. При этом на построение резервированной системы отводится определенный набор ресурсов. Следует учесть, что с ростом сложности контролируемых систем, усложняется и анализ надежности компонентов, составляющих резервированную систему. Известно, что при последовательном соединении элементов системы наибольшее приращение суммарной безотказности обеспечивает резервирование самого ненадежного модуля.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Так как приращение суммарной безотказности обеспечивает резервирование самого ненадежного модуля, то при итерационном процессе, включающем добавление резервного элемента в модуль с наименьшей вероятностью безотказной работы, процедуру на данной итерации будет называться функцией выбора направления или функцией приоритета.

Предлагаемый метод учёта показателей надежности в первую очередь будет отличаться от рассмотренных ранее иной функцией приоритета.

Во-первых, рассматриваемую АСУ ТП следует разделить на подсистемы, выполняющие различные функции и выделить среди них главные функции, чтобы в дальнейшем обеспечить больший приоритет резервирования модулям, выполняющим их.

Для обеспечения безопасности системы следует обеспечивать достижение ею показателей, обеспечивающих заданный SIL. Такими показателями является Safe Failure Fraction (SFF) и вероятность опасных отказов. Таким отказом будет считаться отказ модуля, оперирующего опасными энергиями или химическими веществами.

Исходя из требований целевой вероятности безотказной работы главной функции АСУ ТП, предлагается для каждого функционального модуля, определив его тип, назначить блокирующий отказы модуль соответствующего типа.

Модуль, блокирующий отказ, имеет определенный набор характеристик надежности, включая расход ресурсов на реализацию. В работе [5] аналитически определена зависимость, согласно которой снижается вероятность отказа при использовании блокирующих модулей. Там же представлен анализ возможных дестабилизирующих факторов, воздействующих на систему резервирования.

С учетом вероятности отказа блокирующего модуля определим безотказность модуля АСУ ТП в следующем виде

Р = (1 – (1 – Р2) × (1 – Рb)) × Рс, где Р — вероятность безотказной работы модуля после блокирования; Р2 — вероятность безотказной работы без блокирования; Pb - вероятность блокирования; Pc - вероятность безотказной работы блокирующего модуля.

Функция приоритета для оценки надежности системы с учётом показателей надежности блокируемых модулей при возможных дестабилизирующих факторах будет иметь вид

PRti = (Cpr -Ci) / (Pmi), где i - индекс модуля, для которого определяется приоритет; Ci - коэффициент приоритета, зависящий от важности и опасности отказа модуля; Pmi - вероятность отказа модуля; Cpr - коэффициент приоритета, зависящий от опасности отказа элемента модуля.

Таким образом, предложенная методика учёта показателей надежности при резервировании позволяет итерационно формировать структуру АСУ ТП с высокой безотказностью. Методика позволяет учитывать требования стандартов МЭК 61508/МЭК 61511 к безопасности и на основе влияния механизмов блокирования снижать опасности и вероятности отказа.

Реализации предложенной методики осуществлена в рамках анализа надежности технологического процесса, представленного выше. Причем применение авторского метода учёта показателей надежности даёт лучшие результаты по сравнению с классическим подходом. В рамках пошаговой схемы реализации методики для рассмотренной АСУ ТП использовалась целевая вероятность P = 0,99 и срок службы t = 5 лет. Исходя из срока службы получены вероятности безотказной работы каждого модуля, которые в дальнейшем являются исходными данными для расчёта методики.

Далее выберем SIL для системы, равный 3. SFF для данного уровня будет равен 0,9, а вероятность опасного отказа 0,989. В этом случае для модулей с опасными отказами имеем: клапан регулирования расхода дифенолята - вероятность безотказной работы 0,99; клапан регулирования расхода фосгена - 0,999.

Итеративно вычисляя функцию приоритета и добавляя в структуру системы резервные элементы, строится структура надежности АСУ ТП, представляемая традиционно в виде дерева отказов. Расшифровка узлов дерева отказов представлена в [20]. События F1-F4 описывают отказы основного и резервного расходомера и основного и резервного клапана дифенолята; F5-F8 - отказы контроллера и шины сбора данных (основных и резервных); F9-F11 - отказы расходомера и клапана фосгена

(основного и резервного); F12-F15 - отказы термопреобразователя и клапана теплоносителя; F16—F19 – отказы привода (основного и резервного) и уровнемера метиленхлорида (основного и резервного); F20 - отказ уровнемера реакционной смеси, соответственно (см. рисунок 1).

В виде логического выражения структура АСУ ТП будет выражаться следующим образом:

T1 = ( F1 Л F2 ) V ( F3 Л F4 ) V ( F5 Л F6 ) V ( F7 Л F8 ) V F9 V ( F10 Л F11 ) V ( F12 Л F13 ) V ( F14 Л F15 ) ( F16 Л F17 ) V ( F18Л F19 ) V F20

T2 = ( F1Л F2 ) V ( F3Л F4 ) V ( F5Л F6 ) V ( F7Л F8 ) V F9 V ( F10Л F11 ) V ( F12Л F13 ) V ( F14 Л F15 ) ( F16 Л F17 )

Здесь T1 - отказ всей АСУ ТП; T2 - отказ функции регулирования АСУ ТП.

Модули с опасными отказами — клапаны, регулирующие расход фосгена и дифенолята, будут иметь вероятность безотказной работы, достаточную для достижения требуемого уровня SIL. Также общая их вероятность безотказной работы будет обеспечивать требуемый Safe Failure Fraction.

Сравнение работы метода полного дублирования, оптимизированного резервирования с применением наискорейшего спуска и метода учёта показателей надежности даёт следующие результаты, представленные в таблице 1.

Таблица 1. Сравнение результатов работы методов.

Table 1. Comparison of the results of the methods.

|

Вероятность исправности |

Метод полного дублирования |

Метод оптимизированного резервирования |

Метод учета показателей надежности |

|

АСУ ТП опасного |

0,87 |

0,91 |

0,94 |

|

производства |

|||

|

Функции |

0,89 |

0,916 |

0,96 |

|

регулирования АСУ ТП |

Представленные результаты подтверждают, что предложенный метод учёта показателей надежности позволяет повысить безотказность и безопасность АСУ ТП за счёт снижения вероятности опасных отказов и достичь системе требуемого SIL.

ЗАКЛЮЧЕНИЕ

Предлагаемый в статье метод базируется на учете показателей надежности, специфических для АСУ ТП. Он позволяет обеспечить не только высокую безотказность, но и требуемый стандартом МЭК уровень безотказности, что является особенно критичным для опасных производств.

Приведенные в статье результаты иллюстрируют эффективность разработанного метода и его применимость к анализу и повышению показателей надежности АСУ ТП. В статье рассмотрен пример химического производства, однако, предложенный метод применим для широкого круга технологических процессов опасных производств.

Преимуществом метода является то, что он включает в себя не только применение принципов резервирования, но и других структурных принципов. Метод позволяет использовать не только математические расчёты, но и экспертные знания, накапливая и обрабатывая их в перспективе.