Как провести капитальный ремонт коленчатых валов

Автор: Гвоздев А.А., Комарова Т.А., Дунаев А.В.

Журнал: Фермер. Черноземье @vfermer-chernozemye

Рубрика: Техника

Статья в выпуске: 1 (22), 2019 года.

Бесплатный доступ

В работе рассмотрена возможность повышения качества финишной обработки шеек коленчатых валов двигателей мобильных машин в условиях завода-изготовителя, ремонтного предприятия в присутствии геомодификатора трения с целью увеличения ресурса, снижения потока отказов и затрат на запасные части.

Коленчатые валы, финишные операции, ресурс, геомодификаторы трения, износ, надежность

Короткий адрес: https://sciup.org/170177262

IDR: 170177262

Текст научной статьи Как провести капитальный ремонт коленчатых валов

Как провестикапитальный ремонтколенчатых валов

В работе рассмотрена возможность повышения качества финишной обработки шеек коленчатых валов двигателей мобильных машин в условиях завода-изготовителя, ремонтного предприятия в присутствии геомодификатора трения с целью увеличения ресурса, снижения потока отказов и затрат на запасные части.

При капитальном ремонте двигателей внутреннего сгорания тракторов, комбайнов, автомобилей на завершающем этапе ремонтных воздействий шейки коленчатого вала проходят операцию тонкого чистового шлифования и полирования (доводки) с целью сре- зания острых гребней микронеровностей, снижения вероятности «травмирования» при первом контакте антифрикционной поверхности вкладыша. Своего рода приработка соединения начинается с придания оптимальной шероховатости поверхности одной из деталей (шейке вала), что минимизирует первые пусковые и приработоч-ные износы и формирует за непродолжительный контакт с инструментом максимально возможную опорную поверхность для восприятия эксплуатационных нагрузок.

Полирование (доводка) выполняется на токарных и шлифовальных станках, на специальных стендах-вращателях с использованием войлока, кожи, тканевых лент, закрепленных в зажимах (захватах) клещевого типа, пропитанных пастами для микрошлифования высокоточных прецизионных деталей

В двигателях внутрен-

него сгорания применение ГМТ позволяет сократить износ гильз цилиндров в 3… 4 раза, поршневых колец – в 1,3…1,8 раза, снизить расход топлива – на 5…7 %, расход масла на угар – в 3 раза и т.д.

(например, паста ГОИ). Продолжительность операции составляет 30…90 с, что хватает, по мнению шлифовщиков, для достижения необходимого вышеназванного эффекта.

Насколько применяемый пропиточный состав, широко используемый в практике ремонтного производства, является оптимальным и наилучшим, решили выяснить в проведенных исследованиях.

Общеизвестно, что при шлифовании металлов с использованием абразивных кругов происходит разупрочнение поверхностного слоя за счет формирования в нем напряжений растяжения. В приповерхностных слоях на разном удалении от поверхности значения микротвердости существенно изменяются и, на некоторой глубине, имеется минимум. Так, например, по данным авторов /1/,/2/ особенно при черновом (форсированном) шлифовании сталей, вследствие термических ударов при срезании микротвердость гребешков микрорельефа поверхности на 30 %

ТЕХНИКА

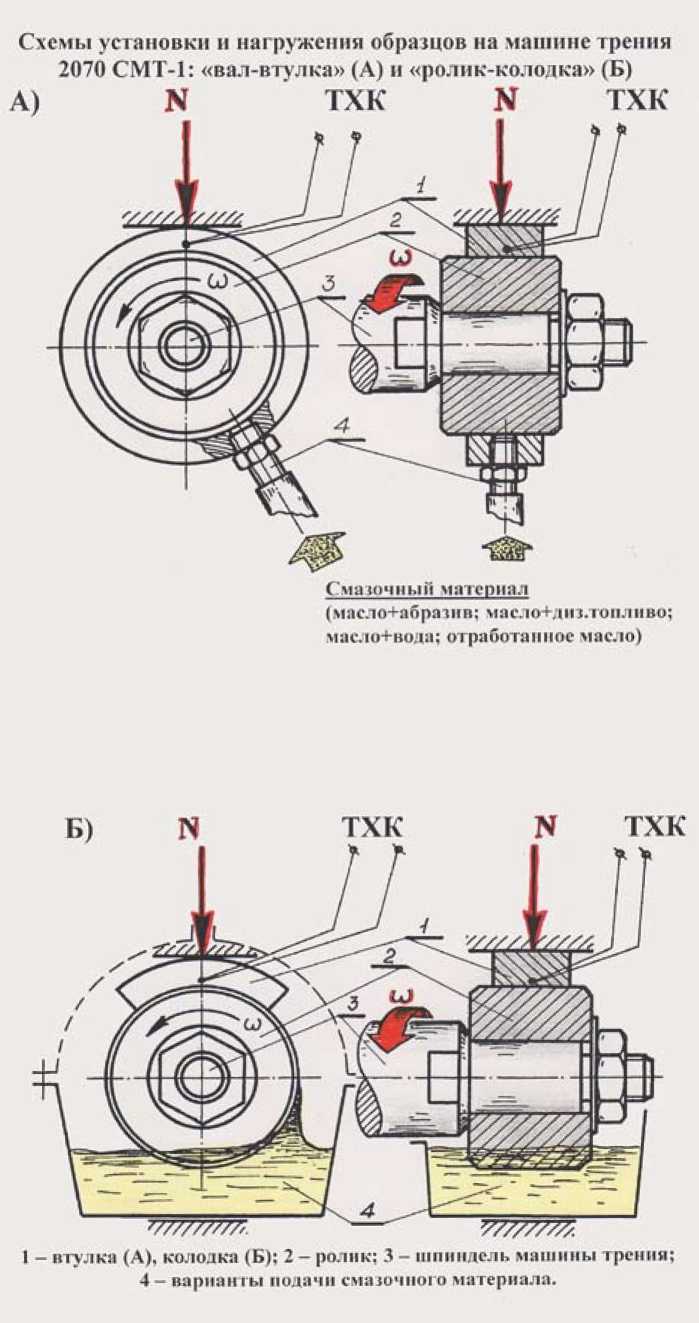

Смазочный материал

(м ясло+абра з и о; м я сло+д I в. г о п л и во; масли+вода; отработанное масло)

1 - втулка (А), колодка (Б); 2 - ролик; 3 - шпиндель машины трения;

4- варнан гы подачи смазочного материала.

Схемы установки и нагружения образцов на машине трении 2070 СМТ-1: «вал-втулка» (А) и «ролик-колодка» (Б)

A) N ' ТХК N ТХК

ТХК

N ТХК

Рисунок 1. Схема испытания образцов:

1 – колодка;

2 – ролик;

3 – шпиндель машины трения;

4 – масляная ванна.

превышает микротвердость впадин. При обычном шлифовании минимум микротвердости проявляется на глубине порядка 10 мкм, а при точении – на глубине 200 мкм.

Решаемая задача направлена на улучшение качества поверхности шлифуемых шеек коленчатых валов двигателей, увеличение их ресурса и состоит в создании условий для протекания обратных процессов, а именно, упрочнение поверхностного слоя металла шейки и создание на ее рабочей поверхности некоторой оптимальной шероховатости для будущего (после сборки соединения) контакта с вкладышем.

Предлагается заменить традиционные пасты для шлифования и доводки геомодификаторами трения (ГМТ) – это комплекс мелкодисперсных природных минералов, прошедших механоактивацию и сепарацию, с добавлением катализаторов. В последнее время ГМТ используют как в новых, так и в отремонтированных узлах трения машин с целью ускорения приработки и создания улучшенных трибохарактеристик, а в изношенных – для восстановления рабочих поверхностей, ухудшившихся вследствие износа. В присутствии этих составов за счет энергии трения в зонах контакта происходит удаление дефектного слоя металла, текстурирование поверхности трения с одновременным упрочнением материала подложки на значительную глубину /3/. В ходе приработки изношенных поверхностей трения постепенно происходит восстановление их макрогеометрии и создание оптимального микрорельефа (равновесной шероховатости), обусловленного реальными условиями эксплуатации.

Преимуществами ГМТ являются /4/: способность создавать в зонах трения динамические защитные пленки, образованные тонкодисперсными продуктами износа и самого ГМТ, в виде квазисжиженного слоя (аналог сер-вовитной пленки при «избирательном переносе»); равномерное упрочнение поверхности трения в процессе приработки трибоузла в присутствии ГМТ; существенное снижение коэффициента трения, а, следовательно, и механических потерь; значительное снижение скоростей изнашивания поверхностей трения; увеличение предельно допустимых нагрузок в трибо- узле; экологическая чистота природного продукта.

Перечисленные преимущества в настоящее время имеют многочисленные практические подтверждения и примеры использования ГМТ в замкнутых трибосистемах. Так в двигателях внутреннего сгорания применение ГМТ позволяет сократить износ гильз цилиндров в 3…4 раза, поршневых колец – в 1,3…1,8 раза, снизить расход топлива – на 5…7 %, расход масла на угар – в 3 раза и т.д. /5/, /6/.

Особый интерес представляет исследование возможности применения ГМТ еще и в открытых трибосистемах /7-11/, а именно в отношении отдельных деталей будущего узла трения на этапе их механической обработки, отделки, доводки.

На основе выдвинутой гипотезы разработана и апробирована методика применения ГМТ для обработки шеек коленчатых валов с посадкой скольжения по втулке или вкладышу (прототип трибоузла – «шейка-вкладыш» КВ ДВС).

Ролики, изготовленные из стали 50 (НRC 52-55), шлифовали: а) абразивным инструментом по традиционной технологии (базовый вариант); б) шлифовали по базовому варианту и полировали обжимкой клещевого типа с пропиткой пористого материала составом ГОИ на масляной основе; в) шлифовали базовым вариантом и выполняли доводку обжимкой клещевого типа с пропиткой пористого материала маслом с добавлением ГМТ.

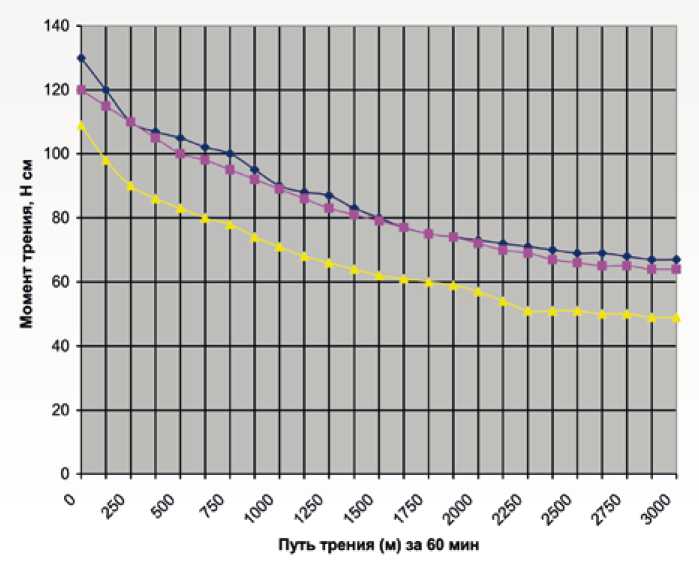

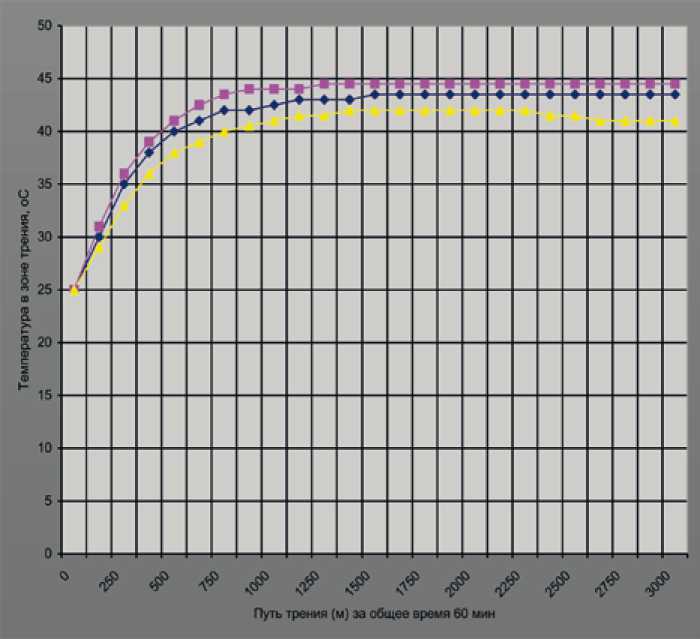

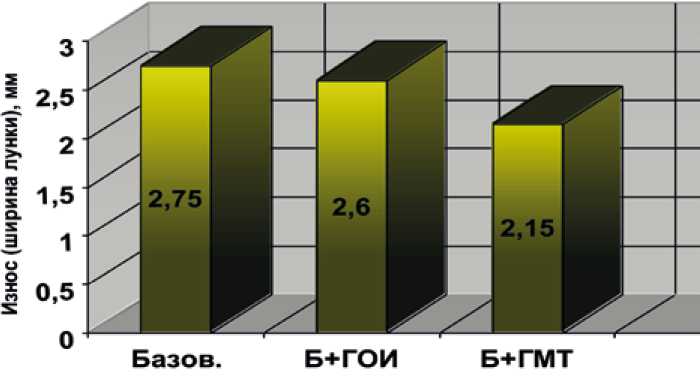

В ходе триботехнических испытаний получены следующие результаты. На машине трения 2070 СМТ-1 по схеме «ролок-колодка» (рис.1) ролики контактировали с серийным материалом вкладышей АО-20 двигателей, велась запись момента трения (рис.2), температуры в зоне контакта (рис.3), измерялась величина износа (рис.4).

В ходе проведенных экспериментов с трехкратной повторностью опытов достигнуто снижение момента трения на 25…27 %, температуры в зоне трения – на 6…8 %, износа вкладышей – на 17…21 % в случае применения геомодификаторов трения для финишной обработки коренных и шатунных шеек коленчатых валов относительно базового варианта с традиционным полированием пастами.

Рисунок 2. Зависимость момента трения от пути трения при нагрузке

N=2500 Н, Vск=1,3 м/с (рV=const) по схеме «ролик-колодка» для разных вариантов финишной обработки шеек коленчатого вала:

--♦------♦ (синий) – чистовое шлифование (базовый вариант);

--■------■--- (малиновый) – базовый вариант + полирование пастой ГОИ;

--▲-----▲--- (желтый) – базовый вариант + полирование с ГМТ-составом.

Рисунок 3. Зависимость температуры в зоне контакта от пути трения при нагрузке N=2500 Н, Vск=1,3 м/с (рV=const) по схеме «ролик-колодка» для разных вариантов финишной обработки шеек коленчатого вала:

--♦------♦ (синий) – чистовое шлифование (базовый вариант);

- -■------■ (малиновый) – базовый вариант + полирование пастой ГОИ;

--▲-----▲--- (желтый) – базовый вариант + полирование с ГМТ-составом. !►

Рисунок 4. Зависимость износа вкладышей ДВС от вариантов финишной обработки шеек коленчатого вала.

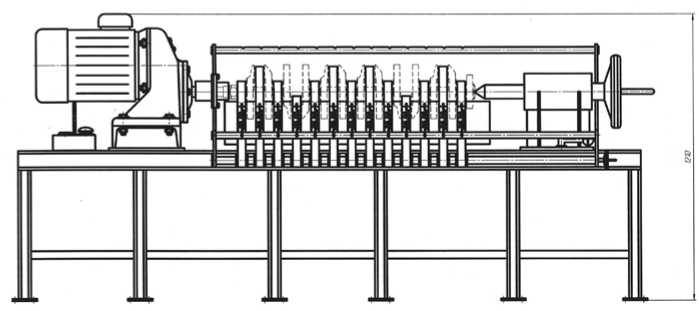

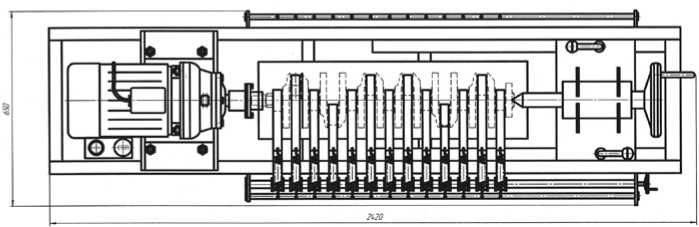

Рисунок 5. Специализированный стенд для финишной обработки шеек коленчатых валов двигателей.

Следует рекомендовать специализированным ремонтным и автосервисным предприятиям более совершенный вариант финишной обработки коренных и шатунных шеек коленчатых валов автомобильных, трактор-

А.А. Гвоздев, профессор, д.т.н.,

ных двигателей и мобильной спецтех-ники. С этой целью разработан специализированный стенд (рис.5) для триботехнической обработки коренных и шатунных шеек коленчатых валов двигателей мобильной техники.

-

1. Ионов В.Н., Селиванов В.В. Динамика разрушения деформируемого тела.– М.:Машиностроение, 1987.

-

2. Ящерицын Л.И. Основы технологии механической обработки и сборки в машиностроении.– Мн.:Высшая школа, 1974.

-

3. Зуев В.В. Использование минералов в качестве модификаторов трения.-Обогащение руд.-1993, №3.

-

4. Половинкин В.Н. и др. Антифрикционная противоизносная добавка в смазочные материалы минерального происхождения (геомодификатор трения). Электронный журнал «Трение, износ и смазка»,1999, т.1,№1.

-

5. Аратский П.Б. и др. Сравнительные исследования влияния присадок к смазочным материалам на показатели трения и износа узлов ДВС. Двигателестроение,1999, №2.

-

6. Аратский П.Б. и др. Использование модификаторов трения нового поколения для повышения ресурса судовых двигателей. Судостроение,1999, №3.

-

7. Гвоздев А.А. Безразборное восстановление и совершенствование обкатки агрегатов в техническом и экологическом аспектах//А.В. Дунаев, И.В. Евграфов, М.В. Козинец [Текст]// Труды Всероссийского НИИ электрификации сельского хозяйства: Ч.2. М.: ВИЭСХ, 2004.

-

8. Гвоздев А.А. Увеличение ресурса автотракторных двигателей трибохимической обработкой в процессе эксплуатации//М.В. Козинец [Текст]//Труды Всероссийского научноисследовательского технологического института ремонта и эксплуатации машинно-тракторного парка. Т.104. М.: ГОСНИТИ, 2009.

-

9. Гвоздев А.А. Обкатка и эксплуатация узлов и агрегатов с использованием минеральных добавок к маслу/ Е.Л. Орешков, М.В. Козинец [Текст]// Сборник научных трудов по материалам 11-й Международной научнотехнической конференции: Инфор-мацион. среда ВУЗа. Иваново: ИГАСА, 2004.

-

10. Гвоздев А.А. Исследования новых энергосберегающих триботехнических препаратов//Ю.А. Мазалов, А.В. Дунаев, А.В. Федотов [Текст]//Труды междунар. науч.-техн. конф. Энергообеспечение и энергосбережение. М.: ВИЭСХ,2010.Т.5.

-

11. Гвоздев А.А. Совершенствование обработки узлов трения с использованием геотрибомодификаторов// А.П. Сизов, М.В. Козинец [Текст]// Ремонт. Восстановление. Модернизация. 2004. № 9.

Список литературы Как провести капитальный ремонт коленчатых валов

- Ионов В.Н., Селиванов В.В. Динамика разрушения деформируемого тела.– М.:Машиностроение, 1987.

- Ящерицын Л.И. Основы технологии механической обработки и сборки в машиностроении.– Мн.:Высшая школа, 1974.

- Зуев В.В. Использование минералов в качестве модификаторов трения.Обогащение руд.-1993, №3.

- Половинкин В.Н. и др. Антифрикционная противоизносная добавка в смазочные материалы минерального происхождения (геомодификатор трения). Электронный журнал «Трение, износ и смазка»,1999, т.1,№1.

- Аратский П.Б. и др. Сравнительные исследования влияния присадок к смазочным материалам на показатели трения и износа узлов ДВС. Двигателестроение,1999, №2.

- Аратский П.Б. и др. Использование модификаторов трения нового поколения для повышения ресурса судовых двигателей. Судостроение,1999, №3.

- Гвоздев А.А. Безразборное восстановление и совершенствование обкатки агрегатов в техническом и экологическом аспектах//А.В. Дунаев, И.В. Евграфов, М.В. Козинец [Текст]// Труды Всероссийского НИИ электрификации сельского хозяйства: Ч.2. М.: ВИЭСХ, 2004.

- Гвоздев А.А. Увеличение ресурса автотракторных двигателей трибохимической обработкой в процессе эксплуатации//М.В. Козинец [Текст]//Труды Всероссийского научноисследовательского технологического института ремонта и эксплуатации машинно-тракторного парка. Т.104. М.: ГОСНИТИ, 2009.

- Гвоздев А.А. Обкатка и эксплуатация узлов и агрегатов с использованием минеральных добавок к маслу/ Е.Л. Орешков, М.В. Козинец [Текст]// Сборник научных трудов по материалам 11-й Международной научнотехнической конференции: Информацион. среда ВУЗа. Иваново: ИГАСА, 2004.

- Гвоздев А.А. Исследования новых энергосберегающих триботехнических препаратов//Ю.А. Мазалов, А.В. Дунаев, А.В. Федотов [Текст]//Труды междунар. науч.-техн. конф. Энергообеспечение и энергосбережение. М.: ВИЭСХ,2010.Т.5.

- Гвоздев А.А. Совершенствование обработки узлов трения с использованием геотрибомодификаторов// А.П. Сизов, М.В. Козинец [Текст]// Ремонт. Восстановление. Модернизация. 2004. № 9.