Кинематический анализ движения дозируемого корма и расчет производительности спирально-тарельчатого дозатора

Автор: Сабиев У.К., Союнов А.С.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 3 (59), 2025 года.

Бесплатный доступ

Совершенствование существующих средств дозирования и создание новых дозирующих устройств в кормоприготовлении является важной и актуальной задачей. Рассмотрен дозатор спирально-тарельчатого типа (объемный дозатора) удовлетворяющий по погрешности дозирования зоотехническим требованиям. Представлена общая схема; подробно описана работа, где межвитковое пространство скребка выполнено в виде спирали Архимеда. Эта особенность позволяет формировать дозируемый материал в поток определенной формы и размеров, существенно влияющий на погрешность дозирования. Рассмотрено поперечное сечение слоя материала, сбрасываемого с диска различной формы: из прямоугольного участка (позиция I) и участка, представляющего прямоугольный треугольник с гипотенузой, расположенный под углом естественного угла φ к плоскости диска (позиция II). Получены формулы для определения длины развертки одно- и многовитковой спирали витка спирально-тарельчатого дозатора согласно рассматриваемой расчетной схеме. Приведен кинематический анализ движения дозируемого материала и аналитически рассмотрены наиболее часто встречаемые на практике режимы работы предлагаемого дозатора. Получены выражения для определения пути, пройденного частицей дозируемого материала, в дозаторе спирально-тарельчатого типа. Определены значения радиальной и фактической скоростей движения единицы массы материала, а также коэффициент радиального отставания массы материала. Получена формула для определения производительности дозатора применительно к представленной расчетной схеме. Результаты экспериментальных исследований при сравнении средних значениях высот слоя материала показали, что отклонение фактической выдачи от расчетной производительности дозатора было наименьшим, дозатор соответствует зоотехническим требованиям.

Компоненты, погрешность дозирования, производительность, спираль, кинематический анализ

Короткий адрес: https://sciup.org/142245888

IDR: 142245888 | УДК: 631.363.2

Текст научной статьи Кинематический анализ движения дозируемого корма и расчет производительности спирально-тарельчатого дозатора

Объем и эффективность производства животноводческой продукции зависят от уровня кормления животных и сбалансированности рационов по питательным веществам [1; 2]. Важная роль в этом принадлежит устройствам и машинам, дозирующим компоненты комбикорма при их приготовлении в соответствии с рационами. Анализ дозирующих устройств показывает, что они не отвечают зоотехническим требованиям. По способу дозирования их делят на объемные и весовые. Использование весовых дозаторов в условиях сельскохозяйственного производства затруднено, поскольку их работа зачастую связана со средой повышенной влажности, с присутствием в ней аммиака, сероводорода и других вредных химических веществ. Значительные колебания температуры приводят к быстрому износу весоизмерительных механизмов и увеличению погрешности взвешивания. Для обслуживания и настройки на различные режимы работы таких устройств требуются высококвалифицированные специалисты [3].

В сельскохозяйственном производстве наибольшее применение получили объемные дозаторы с различными типами рабочих органов. Большинство из них удовлетворительно работают лишь с материалами легкой и средней текучести, но их нельзя рекомендовать для дозирования плохотекучих материалов.

Один из возможных трендов для устранения этих недостатков в объемных дозаторах, особенно сводов насыпных материалов в бункерах и дозаторах, на наш взгляд, – в использовании не только различных по конструкции сводообрушителей [4], но и вибрационных технологий и технических средств [5–7]. Если правильно подобрать все параметры объемного дозатора, выбрать рациональную конструкцию дозирующего рабочего органа и точно его отрегулировать в соответствии с тем количеством кормового материала, которое должно поступать за определенное время, такой дозатор будет вполне приемлем для механизации кормоприготовления [8]. Поэтому многими научно-исследовательскими и опытно-конструкторскими организациями страны ведется интенсивная работа по совершенствованию существующих средств механизации дозирования и созданию новых дозирующих устройств.

Объекты и результаты исследований

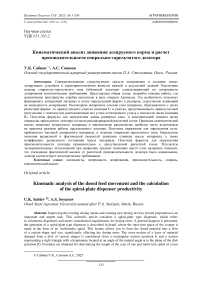

В данной работе нами предложен объемный дозатор спирально-тарельчатого типа (рис. 1). Состоит из бункера 1 , цилиндра 2 , внутри которого при помощи кронштейнов закреплен неподвижный диск 3 . В центре диска установлен вал 4 , проходящий через бункер. На валу жестко закреплена активная часть дозирующего органа – скребок 5 , выполненный в виде спирали Архимеда. К нижней части цилиндра прикреплен собирающий конус 6 , из него сыпучий материал может поступать на транспортер 7 или сменную емкость (не показано). Для предотвращения зависания материала и разрушения сводов в бункере на валу установлена ворошилка 8 . Привод спирали

V estnik of Omsk SAU, 2025, no. 3 (59)

AGROENGINEERING

и ворошилки осущестляется от главного вала стенда «СТДА» через клиноремённую передачу и червячный редуктор.

Рис. 1. Схема дозатора спирально-тарельчатого типа:

1 – бункер; 2 – цилиндр; 3 – диск; 4 – вал; 5 – скребок; 6 – конус; 7 – транспортер; 8 – ворошилка; 9 – рама; 10 – регулировочный винт; 11 – муфта; 12 – редуктор червячный

Были приняты следующие размеры: диаметр диска – 210 мм, шаг спирали – 40 мм, высота спирали – 20 мм. Количество витков спирали принято равным трем, высота загрузочного слоя на тарелке изменялась в пределах 22 – 47 мм с помощью подъемного механизма, перемещающего цилиндр. Частота вращения рабочего органа изменялась сменными шкивами и вариатором стенда в пределах от 5 до 25 мин-1.

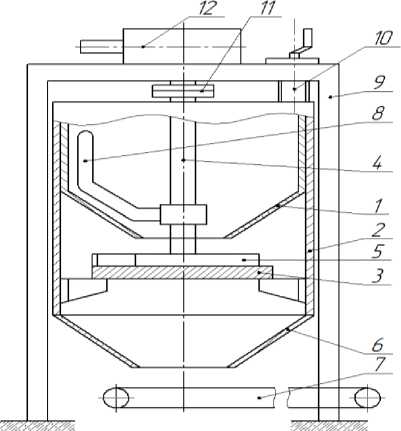

Работа предлагаемого дозатора: материал из бункера попадает в межвитковое пространство скребка, выполненного в виде спирали Архимеда. Вращаясь, спираль формирует материал в поток определенной формы и размеров и перемещает его к периферии неподвижного диска. Своей наружной поверхностью спираль непрерывно сбрасывает материал в кольцевую щель между цилиндром и диском. Производительность дозатора можно регулировать изменением частоты вращения спирали, высоты слоя материала на диске, а также диаметра выпускного отверстия бункера. На выгрузку значительно влияет то обстоятельство, что внешний слой материала на диске располагается под углом естественного откоса φ (рис. 2, а). При перемещении материала в зоне действия этого угла происходит интенсивное осыпание частиц, причем процесс осыпания непрерывен, пока вращается спираль. Высоту слоя перемещаемого материала с некоторыми допущениями можно принять равной величине зазора между диском и загрузочным цилиндром.

В зависимости от соотношения размеров диаметров загрузочного отверстия и тарелки, а также от числа рабочих витков спирали и ее высоты Н поперечное сечение слоя материала, сбрасываемого с диска, может иметь разную форму, а дозирующая установка – тот или иной режим работы. Наиболее часто встречается режим работы (рис. 2, б, позиция I) , при котором поперечное сечение слоя материала, сбрасываемого с диска последним рабочим витком спирали, состоит из прямоугольного участка и участка, представляющего прямоугольный треугольник с гипотенузой, расположенной под углом естественного угла φ к плоскости диска. В этом случае шаг спирали должен быть больше нижнего катета Н с сtg φ. В целом поперечное сечение

V estnik of Omsk SAU, 2025, no. 3 (59)

AGROENGINEERING

сбрасываемого слоя представляет неравнобокую трапецию Н с . Во втором случае (рис. 2, б, позиция II) , когда S ≤ Н с сtg φ, у поперечного сечения сбрасываемого материала форма прямоугольного треугольника .

На виде сверху показана кинематическая схема движения элементарного объема материала (точка А) под воздействием внешней стороны спирали по плоскости неподвижного диска. Точка А помещена в начале последнего витка спирали. При вращении спирали с частотой n и окружной скоростью v частица будет перемещаться по направлению v а . Воздействие спирали на материал с некоторыми допущениями можно представить, как действие плоской линейки, расположенной под углом α к направлению движения.

В связи с этим на рассматриваемом рисунке изображена развертка спирали длиной L, соответствующей последнему сбрасывающему витку. Линия развертки расположена под углом α к касательной к внутренней окружности. Развертка спирали проходит между линиями разверток наружной окружности диска радиусом R d и внутренней окружности радиусом R d – L .

Рис. 2. Расчетная схема дозатора: а – вид сбоку; б – вид сверху

V estnik of Omsk SAU, 2025, no. 3 (59)

AGROENGINEERING

Длина развертки одного витка спирали определится по выражению

L 1 = S2 + π2(2 R d – S )2. (1)

Общую длину многовитковой спирали можно определить по формуле

L= Lβ2/4 π , (2)

где β – величина угла вращения радиуса-вектора спирали, рад.

Согласно теории академика В.А. Желиговского [9] тело под воздействием косо поставленной линейки, движущейся по направлению v , будет перемещаться под углом трения φ1 к нормали N или под углом α+ φ1 к радиусу диска. Здесь φ1 – угол трения материала о плоскость линейки (спирали). Сопротивление силы трения материала о поверхность диска не влияет на направление движения частицы. Таким образом, частицы материала совершают движение не в радиальном направлении со скоростью v n , а увлекаются спиралью в сторону ее вращения. В результате вектор скорости частиц отклоняется от радиуса на угол α + φ1 . Поэтому за один оборот спирали частица переместится не на величину шага S со скоростью v n , а на величину L а со скоростью v а , причем частица не дойдет до внешней кромки диска на расстояние ∆ L . Пройденный частицей путь описывается выражением:

Lа= ( Rd – ∆ L)sin β1 / sin(α+ φ1),(3)

где β1 – угол радиуса-вектора.

Значение радиальной скорости, выраженной через шаг и частоту вращения спирали, определится из выражения vn = Sn / 60.(4)

Фактическая скорость движения единицы массы материала будет иметь вид vа = Sn (1 – β1/2 π) / 60.(5)

Коэффициент радиального отставания массы материала рассчитаем по формуле

Ѱа = ∆ S100/ S= β1100/2 π,%.(6)

Одним из основных показателей, характеризующих работу дозатора, является его производительность. Общий вид формулы производительности дозатора зависит от режима его работы: первого ( I ) или второго ( II ). Сделаем вывод формулы производительности для более общего первого режима работы применительно к расчетной схеме дозатора, помещенной на рис. 2.

Напишем формулу производительности в общем виде:

Q = 60VnѰγ, кг/ч, (7)

где V – объем продукта, сбрасываемого скребком за один оборот, м3;

-

n – частота вращения скребка, мин-1;

-

Ѱ – коэффициент снижения производительности;

-

γ – объемная масса продукта, кг/ м3.

Коэффициент Ѱ учитывает снижение производительности дозатора под влиянием различных факторов. Выражение для этого коэффициента можно представить как произведение частных коэффициентов:

Ѱ = Ѱ 1 Ѱ 2 Ѱ 3 , (8)

где Ѱ 1 – коэффициент, учитывающий степень заполнения межвиткового пространства;

-

Ѱ 2 – коэффициент, учитывающий радиальное отставание материала;

-

Ѱ 3 – коэффициент, учитывающий объем спирали.

Дальнейший вывод формулы производительности дозатора сводится к определению объема материала, сбрасываемого за один оборот рабочего органа.

Применительно к первому режиму сбрасываемый объем можно представить как

V = V ус – V ц , (9)

где V ус – общий объем материала на диске (усеченный конус);

V estnik of Omsk SAU, 2025, no. 3 (59)

AGROENGINEERING

V ц – объем материала, оставшегося на диске (объем цилиндра).

Исходя из обозначений на расчетной схеме, эти объемы определятся по известным формулам [10]:

V ус = π Н с [( R d 2 + R d (π Н с – Н с сtg φ) +( R d – Н с сtg φ)2 ]/3 =

= π Н с ( R d 2 – R d Н с сtg φ + Н с 2 сtg2 φ/3;

V ц = π Н с ( R d – S)2 ;

V = π Нс (2 Rd S +( Нс2 сtg2 φ/3 – S2 – Rd Нс сtg φ).(10)

Подставляя значение V в выражение (7), получим формулу производительности в общем виде:

Qо = 60 π nѰγ Нс (2 Rd S +( Нс2 сtg2 φ/3 – S2 – Rd Нс сtg φ).(11)

Для частного случая режим работы дозатора, когда S= Н с сtg φ, формула имеет такой вид :

Q1= 60 π nѰγ Нс S(Rd – 2 S/3).(12)

По полученной формуле (11) рассчитана производительность рассматриваемого дозатора при работе на травяной муке (γ = 250 кг/м3). Частота вращения спирали была принята постоянной (n = 5 мин-1). В качестве переменного аргумента взята высота слоя материала на тарелке Н с , которая изменялась от 22 до 47 мм с шагом ∆ Н с = 5 мм.

Расчетная производительность для указанного диапазона высоты слоя изменялась от 20 до 25 кг/ч, фактическая выдача находилась в пределах 18–27 кг/ч, причем при средних значениях высот отклонение фактической выдачи от расчетной было наименьшим.

Выводы

Предложен дозатор тарельчато-спирального типа для дозирования ингредиентов в линиях приготовления комбикормов, соответствующий зоотехническим требованиям по точности дозирования.

Представлена расчетная схема дозатора тарельчато-спирального типа и формула для определения производительности в общем виде.

Результаты экспериментальных исследований показали, что при средних значениях высот слоя материала отклонение фактической выдачи от расчетной было наименьшим.