Кинетическое обоснование процесса сушки белково-минерального гранулята

Автор: Доценко С.М., Школьников П.Н., Макаров В.А., Ковалева Л.А., Гужель Ю.А., Волков С.П.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 5, 2018 года.

Бесплатный доступ

Целью исследования является установление ана-литическим и эмпирическим путем взаимосвязи меж-ду факторами, оказывающими влияние на эффек-тивность процесса сушки белково-минерального гранулята на основе соевого и сапропелевого сы-рья. Задачи исследования: получить аналитические выражения, характеризующие процесс сушки соево-сапропелевого гранулята для принятой структур-ной схемы, провести производственную проверку результатов на основе предложенных технологи-ческой и конструктивно-технологической схем, по-лучить данные, характеризующие оптимально-рациональные значения параметров процесса сушки гранулята заданного состава и свойств в сушиль-ной камере «ЭСПИС-4-Универсал». Объект исследо-вания - процесс получения сушеных белково-минеральных гранул на основе соевого и сапропеле-вого сырья. Предмет исследований - закономерно-сти процесса получения сушеных соево-сапропелевых гранул заданного состава и свойств. В приведенных исследованиях использованы мето-ды системного математического и кинетического анализа, математической обработки результатов эксперимента и т...

Сушка, гранулят, кинетика, факторы, влажность, производительность

Короткий адрес: https://sciup.org/140238085

IDR: 140238085 | УДК: 664.8.047.002.2

Текст научной статьи Кинетическое обоснование процесса сушки белково-минерального гранулята

Введение . Известно, что сушка сырья и готовых продуктов является одним из основных способов консервирования. При этом достаточно полно (и в теоретическом, и в экспериментальном аспектах) изучен процесс сушки сырья и пищевых продуктов в виде монокомпонентных систем [1–4]. Однако до настоящего времени не имеется достаточных данных как теоретического, так и экспериментального характера для получения из бинарных вязкопластичных систем белково-минеральных гранул на основе соево-сопропелевых композиций.

В связи с этим исследования, направленные на создание технических систем по получению инновационных продуктов на основе соево-сопропелевых композиций заданного состава и свойств, являются актуальными.

Цель исследования : аналитическим и эмпирическим путем установить взаимосвязь между факторами, оказывающими влияние на эффективность процесса сушки белково-минерального гранулята на основе соево-сапропелевого сырья.

Задачи исследования :

-

- для принятой структурной схемы получения гранулята, включающей камерную сушилку периодического действия, получить аналитические выражения, характеризующие процесс сушки соевосапропелевого гранулята;

-

- на основе предложенных технологической и конструктивно-технологической схем провести производственную проверку результатов, получить данные, характеризующие оптимально-рациональные значения параметров процесса сушки гранулята заданного состава и свойств в сушильной камере «ЭСПИС-4-Универсал».

Анализ литературных источников и практика показывают, что для процесса сушки белковоминерального гранулята на основе бинарных соевосапропелевых композиций отсутствуют данные, позволяющие проектировать процесс его обезвоживания.

Исследования производились согласно схеме, включающей три структурных элемента (рис. 1).

W 1

|

Дозатор соевой муки |

---► ---► |

Смеситель-гранулятор |

W h ---► |

Сушилка камерного типа «ЭСПИС-4-Универсал» |

W k ≤ [W k ] |

|

W 2 |

|||||

|

Дозатор сапропеля |

|||||

Рис. 1. Структурная схема линии получения белково-минерального гранулята

При обосновании параметров процесса сушки белково-минерального гранулята примем, что в начальный момент гранула массой М с постоянной влагоемкостью ν имеет влажность W Н , при влажности окружающей среды – const и равной W C . Затем определим закон удаления влаги из гранулы за элементарный промежуток времени dt .

В процессе удаления влаги из гранулы ее влажность уменьшается от WН до WC. В момент времени t влажность гранулы будет равна Wi. За бесконечно малый промежуток времени dt количество влаги, отдаваемое гранулой, равно dW = γ(Wi-WC)dt, (1)

где γ – коэффициент пропорциональности, зависящий от интенсивности воздействия сушильного агента – воздуха.

С другой стороны, количество влаги, отдаваемое гранулой при ее обезвоживании от влажности Wi до WC, равно W = M·β(Wi - WC) и, следовательно, dW = M·β(Wi - WC).(2)

Сопоставляя между собой равенства (1) и (2) имеем дифференциальное уравнение:

M·β(Wi - WC) = γ(Wi-WC)dt.(3)

Произведем разделение переменных и получим

^ -.(4)

Последующее интегрирование этого уравнения дает

In^-Wc^—^t-lnC или

Wi-Wc = C^e-vt/(M^^X(5)

При начальных условиях W i =W H и t=0 решение уравнения (5) позволяет определить постоянную С , которая равна

C=WH=WC.(6)

Частное решение уравнения дает закон изменения влажности в процессе удаления влаги из гранул

-'1

Wi = Wc + (WH - Wc)e /(M^.(7)

Параметр γ определяется при условиях, когда W i =W 1 при t = t 1 .

В данном случае имеем, что

-'''ч..„

Wi - Wc = (WH - Wc)e /(M^ . (8)

Из уравнения (8) получаем, что e Г%м-0) = (^i-^c) /tl \WH-WCJ

Тогда текущее значение влажности гранул определится по формуле

Wi = Wc + (W h - W c ) • (^Q^1 < \WK] , (10)

где [W K ] – допустимая по технологическим требованиям влажность гранул, равная 8–12 % [2].

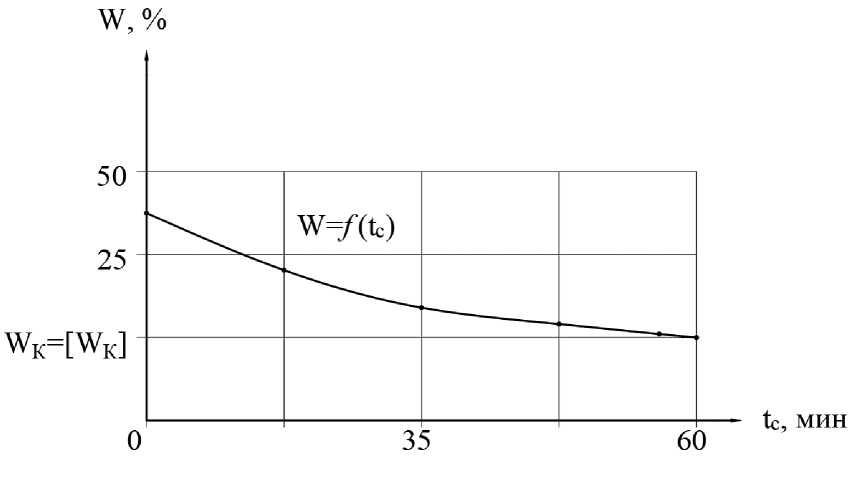

Вполне очевидно, что существует зависимость, в соответствии с которой

[WK]=f(t c ) , (11)

где t C – продолжительность сушки гранулята на основе белково-минеральной бинарной композиции.

Примем, что [WK] > WK , где W K - конечная влажность гранулята, которая определяется на основании следующего закона:

W K = W h • e-c 1,,

где С – эмпирический коэффициент.

Тогда продолжительность процесса сушки равна следующему:

. 1 . Wh .

c cg [WK ]' (13)

В свою очередь, производительность камерной сушилки по сушеному грануляту определяется как

Q c = G

(100 - W h )

• t

,

где G – масса гранул.

При заданном значении Q C параметр времени определится как

t c

Q c

(100 - W h )

Приравнивая правые части равенств (14) и (15) и решая полученное выражение относительно С , имеем, что

G^/VH-jy^

Коэффициент С характеризует кинетику процесса сушки соево-сапропелевого гранулята в зависимости от физико-механических и структурнореологических показателей исходного соевого и со-пропелевого сырья и, в первую очередь, от их начальной влажности W 1 и W 2 .

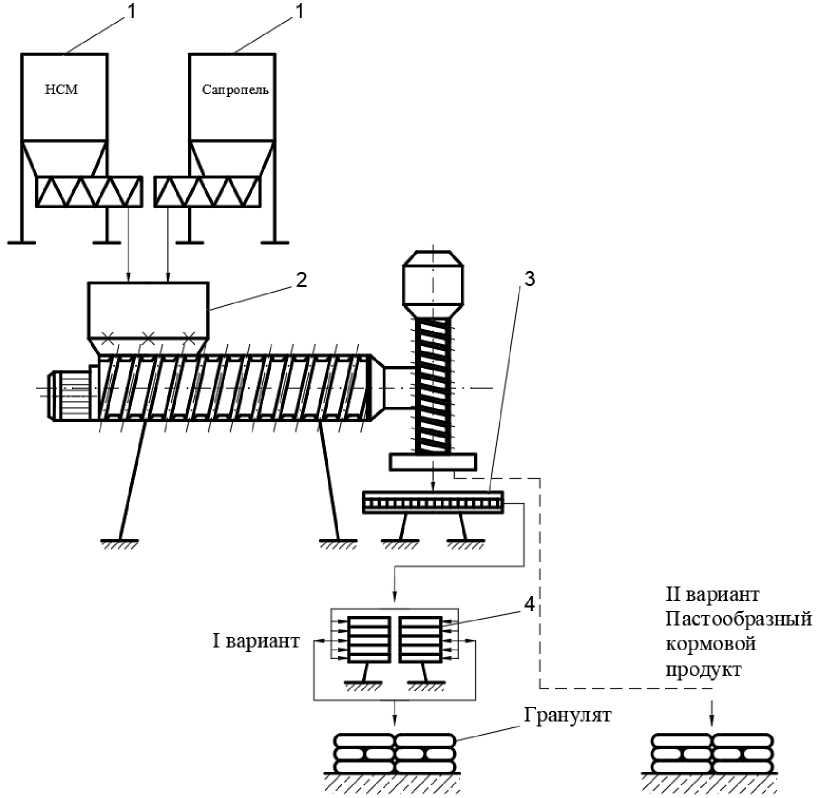

На основании принятого аналитическо-методологического подхода, а также производственной проверки результатов исследований разработаны технологическая и конструктивно-технологическая схемы производственного процесса получения соевосапропелевого белково-минерального продукта для двух вариантов (рис. 2, 3):

– по первому варианту готовится гранулят;

– по второму – белково-минеральная паста.

Данное техническое решение позволяет расширить технологические возможности предложенной линии.

Производственная проверка основных результатов исследований проводилась в условиях ООО «МиС Агро» (с. Поляна Серышевского района Амурской области).

В качестве исходного базового рецепта для коров и крупного рогатого скота принят рецепт комбикормов с использованием карбамида, растворенного в мелассе (БВД 65–1–89).

В качестве исходного базового рецепта для свиней принят состав по рецепту КК–52–4–89.

При этом в качестве минерального компонента использовался сапропель влажностью 70–80 %, а белкового – необезжиренная соевая мука W = 8 %.

Qc ■ \ )

Рис. 2. Технологическая схема приготовления соево-сапропелевой белково-минеральной кормовой добавки в виде гранулята и пасты

Рис. 3. Конструктивно-технологическая схема линии по производству соево-сапропелевой кормовой добавки в виде гранулята и пасты: 1 - бункеры-дозаторы; 2 - смеситель-гранулятор;

3 - лоток; 4 - сушильный шкаф «ЭПИС-4»-Универсал

Необезжиренная соевая мука готовилась на агрегате КПСМ-850, который предназначен для выработки необезжиренной соевой муки из семян сои. Оборудование, входящее в состав комплекта, разработано с учетом особенностей переработки семян, имеющих в исходном состоянии высокое содержание масла. При этом вихревая мельница позволила обеспечить стабильный помол зерна сои до размеров 5–25 мкм без проскоков и залипания продукта в ее рабочих органах.

В качестве смесителя-гранулятора использовалось устройство, техническая характеристика которого приведена ниже.

Техническая характеристика смесителя-гранулятора винтового типа:

-

1. Производительность по влажным гранулам при диаметре 2 мм – до 150 кг/ч.

-

2. Габаритные размеры: длина – 1 185 мм, ширина – 580 мм, высота – 1 250 мм.

-

3. Масса – 253 кг.

-

4. Установленная мощность – 3,0 кВт.

-

5. Обслуживающий персонал – 1 человек.

В качестве сушильного оборудования на стадии производственной проверки основных результатов исследований использовалась сушильная камера «ЭСПИС-4»-Универсал с 9 режимами сушки. При этом температура сушки для гранул диаметра 2– 3 мм составляла t = 80 ±4 °C, что обосновано свойствами компонентов комбикорма [3].

После сушки гранул определялась их прочность, которая составила 95–96 %, что соответствует предъявляемым требованиям.

На рисунке 4 представлена зависимость, характеризующая кинетику сушки белково-минерального гранулята, которая имеет экспоненциальный вид.

Рис. 4. Зависимость влажности W гранулята от времени его сушки t c

Выводы. Проведенным теоретическим анализом установлена существующая взаимосвязь между факторами, характеризующими кинетику процесса сушки белково-минерального гранулята. Это позволило обосновать производительность сушилки камерного типа и обоснованно осуществить выбор ее типа и конструкции с точки зрения повышения эффективности выполнения инновационного процесса получения гранул заданного состава и свойств на основе соевого и сапропелевого исходного сырья.

Таким образом, полученные зависимости позволяют проектировать технологию и технические средства данного назначения.

Список литературы Кинетическое обоснование процесса сушки белково-минерального гранулята

- Лыков А.В. Теория сушки. -М.: Энергия, 1968. -472 с.

- Гинзбург А.С. Технология сушки пищевых продуктов. -М.: Пищевая пром-сть, 1976. -248 с.

- Кац З.А. Производство сушеных овощей, картофеля и фруктов. -2-е изд., перераб. и доп. -М., 1984. -216 с.

- Доценко С.М., Иванов С.А., Морозова Е.И. и др. Технология сушки пищевых продуктов. -Благовещенск: Зея, 2000. -207 с.