Кинетика процессов обезвоживания и нагрева рыбы при обжаривании, полугорячем и горячем копчении

Автор: Похольченко В.А., Ершов А.М., Ершов М.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (59), 2014 года.

Бесплатный доступ

Разработаны расчетные методы построения кривых кинетики обезвоживания и нагрева рыбы для процессов обжаривания, полугорячего и горячего копчения. Предлагаемые методы расчета основываются на общих закономерностях тепло-массообмена данных процессов. На основе изучения закономерностей обезвоживания на кривых кинетики выявлены критические точки, характеризующие переход от удаления влаги с меньшей энергией ее связи с материалом к удалению таковой с большей энергией связи, а также влияние усадки продукта на скорость удаления влаги. Эти критические точки характерны и для температурных кривых. Предложено температурную кривую заменить ломаной линией, состоящей из трех прямых, пересекающихся в точках, соответствующих критическим влажностям и критическим температурам. Значительное количество опытного материала по исследованию закономерностей кинетики обезвоживания и нагрева рыбы при различных режимах авторами представлено в виде обобщенных зависимостей. Методика позволяет моделировать процессы нагрева и обезвоживания рыбы и на основе расчетных данных осуществлять выбор наиболее рациональных режимов.Предложенная методика дает возможность расчетным путем строить кривые кинетики нагрева и кинетики обезвоживания в процессах обжаривания, полугорячего и горячего копчения рыбы, что позволяет оптимизировать тот или иной процесс, проектировать более эффективные с точки зрения расхода сырья и энергии технологии, а также создавать более совершенные аппараты или модернизировать существующее оборудование с учетом взаимосвязи тепловых и массообменных процессов.

Кинетика нагрева и обезвоживания, обжаривание, полугорячее, горячее копчение, критические точки, методика расчета

Короткий адрес: https://sciup.org/14040204

IDR: 14040204 | УДК: 664.951.31

Текст научной статьи Кинетика процессов обезвоживания и нагрева рыбы при обжаривании, полугорячем и горячем копчении

Экстрагирование - сложный массообменный процесс, издавна применяемый для извлечения ценных компон ентов из твёрдых пористых материалов с помощью растворителей. Сложность и скорость процесса в системе твёрдое тело-жидкость объясняется большим числом факторов, которые трудно поддаются обобщению и анализу. К числу таких факторов относятся, в частности, размер, форма частиц и вид слоя, который они образуют (подвижный, неподвижный, псевдоожиженный) [1].

Извлекаемый компонент может находиться в капиллярнопористом материале в жидком или твёрдом состоянии. Материал может быть инертным носителем целевого компонента либо взаимодействовать с ним, удерживать за счёт адсорбции, а также электрических или других сил. Растворитель может иметь различную избирательную способность по отношению к компонентам, содержащимся в твёрдой фазе. Наконец, структура капиллярнопористого материла (или упругой клеточной растительной ткани) оказывает различное сопротивление процессу извлечения. Кроме того, на механизм процесса экстрагирования оказывают влияние условия равновесия и кинетика. Если условия равновесия характеризуются достижением равенства концентрации извлекаемого компонента в растворе и концентрации насыщения, и зависят от физико-химических свойств растворителя и целевого компонента, а также от температуры и давления, то кинетика определяет закономерности скорости экстрагирования и, в итоге, производительность экстракционного оборудования.

Задача нашего исследования - предсказать темп снижения массосодержания твёрдой фазы и установить функциональную связь концентрации экстракта со временем.

Среди известных источников растительного белка традиционным продуктом считаются соя, а также белковые препараты на её основе. Они нашли широкое применение для получения различных пищевых продуктов. Однако некоторые химические компоненты сои являются ингибиторами ряда пищеварительных ферментов, таких как пепсин и химотрипсин. Углеводная фракция сои богата олигосахаридами, вызывающими кишечный метеоризм. Поэтому актуален вопрос о замене сои перспективной зернобобовой культурой - люпином, лишён-ной недостатков, присущих сое. Люпин - единственная альтернативная культура сое.

Объектом исследования являлся люпин - сырьё растительного происхождения, прошедший термообработку, в результате которой обеспечивается переход балластных некрахма листых полисахаридов в полезные высокопитательные вещества. Значительное содержание в люпине, в частности, белка (его массовая доля составляет 34,1...43,1 %), который по питательной ценности практически равнозначен соевому и значительно ниже по цене, открывает широкие возможности для использования люпина в различных отраслях пищевой промышленности, а также для кормовых целей.

Белок - это основа формирования жизни, биологического разума, просвещения и инноваций.

Привлекательность люпина для России обусловлена тем, что его можно выращивать без ограничений по почвенным и климатическим условиям.

Превалирующими фракциями углеводного комплекса являются сахароза, стахиоза, водорастворимые полисахариды, пектиновые вещества, целлюлоза и крахмал. Современные сорта люпина характеризуются минимальным содержанием алколоидов, что позволяет применять эти сорта в пищевой промышлен-ности. Семена люпина имеют богатый состав витаминов, содержат 11 минеральных веществ, полный набор аминокислот, включая все независимые. Так, значительная доля глютаминовой и аспарагиновой кислот позволяет улучшить качество молочных продуктов, поскольку именно эти аминокислоты - известные вкусообразователи.

В качестве экстрагента использовалась подсырная сыворотка, имеющая в своём составе до 6 % СВ (таблица 1).

Таблица 1

Состав и физико-химические свойства подсырной сыворотки (в обобщённом виде)

|

Наименование показателя |

Натуральная подсырная сыворотка |

|

Массовая доля сухих веществ, %, в том числе |

5,6...6,0 |

|

Массовая доля лактозы, % |

3,9 |

|

Массовая доля жира, % |

0,2 |

|

Массовая доля белковых веществ, % |

0,8 |

|

Массовая доля минеральных веществ, % |

0,7 |

|

Титруемая кислотность, оТ |

15 |

Перед экстрагированием люпину придавалась форма шара, цилиндра и пластины. Средний размер частиц крупки (шара) определялся ситовым способом [5], а также рассчитывался по формуле:

-101, dcp ∆ i

∑ di

где dcp - средний размер крупки, мм; Ai - ко личество фракций, %; di - размер частицы, мм.

Средние размеры частиц в форме цилин дра и пластины находились измерением с помощью микрометра и рассчитывались по формуле (1) для цилиндра (где dср - средний диаметр цилиндра) и по формуле (2) для пластины:

5 с р yA i ’

δi

где 5ср - средняя толщина пластины, мм; 51 - размер частицы, мм.

Средние размеры тел: шар dср = 1 мм; цилиндр dср = 1 мм; пластина 5ср = 1 мм.

Частицы с одинаковой геометрической формой и сыворотка загружались в экстрактор и содержимое перемешивалось. Массовая доля белков в люпине и подсырной сыворотке составляла соответственно 35,4 и 5,6 % СВ.

Через заданные промежутки времени отбирались пробы экстракта на анализ. Температура в экстракторе составляла 50 ° С.

Текущая концентрация экстрактивных веществ в твёрдой фазе (г/г, с последующим пересчётом в % сухого вещества) находилась, используя уравнение м а териального баланса

M m • ( C 0 - C ) = M ж • С„ (3) где M m , M ж - масса сухого сырья и экстрагента, г; C 0 - начальная концентрация экстрактивных веществ в твёрдой фазе, г/г; C - текущая концентрация экстрактивных веществ в твёрдой фазе, г/г; С 1 - текущая концентрация экстрактивных веществ в жидкой фазе, г/г.

Результаты экспериментов представ- лены рисунками 1-3 и таблицей 2 (при t = 50 0C).

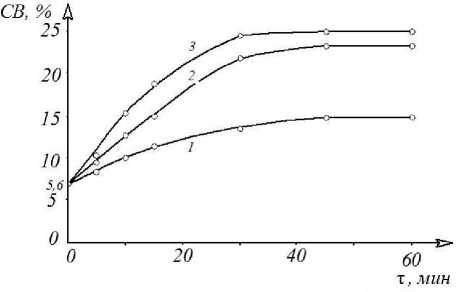

Рисунок 1. Зависимость извлечения экстрактивных веществ из люпина от времени (экстрагент - подсырная сыворотка 5,6 % СВ): 1 - крупка;

2 - цилиндр; 3 - пластина

т, мин

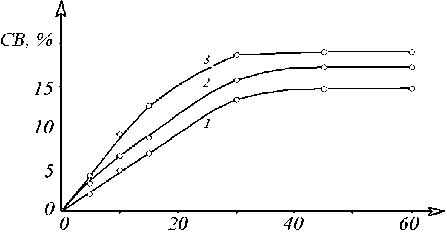

Рисунок 2. Зависимость извлечения экстрактивных веществ из люпина от времени: 1 - крупка;

2 - цилиндр; 3 - пластина

т, мин

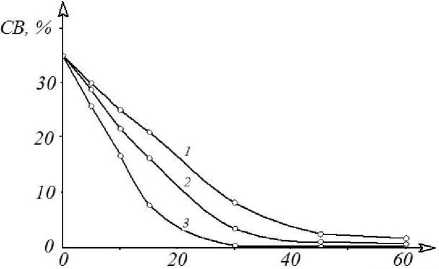

Рисунок 3. Зависимость концентрации экстрактивных веществ в люпине от времени (истощающее экстрагирование): 1 - крупка; 2 - цилиндр; 3 - пластина.

Как видно из рисунков 1 и 2 и таблицы 2, интенсивное извлечение экстрактивных веществ из сырья протекало в течение 900 с из открытых пор и капилляров, образовавшихся, по нашему мнению, дополнительно после механической обработки люпина для придания последнему заданной геометрической формы. Далее процесс протекал медленнее и по истечении 1800 с практически наступало равновесное состояние. Таким образом, после указанного времени дальнейшее экстрагирование было технологически нецелесообразным.

Т а б л и ц а 2

Максимальный выход экстрактивных веществ в зависимости от формы материала (экстрагент - подсырная сыворотка 5,6 % СВ)

|

№ п/п |

Вид сырья |

Время экстрагирования, мин |

Выход экстрактивных веществ СВ, % |

|

1 |

Крупка |

45 |

15,0 |

|

2 |

Цилиндр |

45 |

23,5 |

|

3 |

Пластина |

45 |

25,0 |

Результаты истощающего экстрагирования (рисунок 3) в совокупном рассмотрении с рисунками 1 и 2, а также таблицей 3 дают основание отдать предпочтение геометрической форме сырья в виде пластины.

Степень истощения твёрдой фазы E , pac-считанная по формуле:

E = CC 0 , (4)

приведена для всех форм частиц в таблице 3.

Т а б л и ц а 3

Степень истощения твердой фазы

|

Форма тела |

Время, мин |

|||||

|

5 |

10 |

15 |

30 |

45 |

60 |

|

|

шар |

85,8% |

71,7% |

60,4% |

23,7% |

7,1% |

5,6% |

|

цилиндр |

80,7% |

60,4% |

49,1% |

9,6% |

5,6% |

5,6% |

|

пластина |

75,1% |

49,1% |

23,7% |

1,4% |

1,4% |

1,4% |

В то же время другие геометрические формы не отрицаются, поскольку форма крупки, например, более технологична в изготовлении.

Полученный молочно-растительный экстракт вследствие своего богатого химического состава может быть использован в технологии функциональных продуктов питания.

Продолжением данной работы является определение коэффициентов молекулярной диффузии, построение математических моделей с использованием полученных экстракционных зависимостей, а также программное обеспечение процесса. Этот материал, при его совокупном