Компьютерное проектирование и управление технологией получения пеностекла

Автор: Заяханов М.Е., Соктоева И.Ю., Анчилоев Н.Н.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (73), 2019 года.

Бесплатный доступ

В статье обсуждаются технологии получения теплоизоляционного материала - пеностекла, получаемого путем вспенивания при обжиге смесей из измельченных в порошок различных природных матералов и стеклобоя, с добавлением щелочного компонента. Затрагивается вопрос оптимизации производства пеностекла путем экономии материалов и ресурсов. Приводятся результаты полученных экспериментальных данных. Подтверждена возможность использования глинистых материалов для получения эффективных теплоизоляционных пеностеклокерамических материалов. Также излагается опыт использования прикладного математического пакета Maple при компьютерном моделировании процесса проектирования и исследования эффективных теплоизоляционных материалов, в частности пеностекла, путем создания математической модели процессов получения пеностекла, позволяющей регулировать входные факторы с выходными параметрами (целевой функцией). Обработка полученных экспериментальных данных проводилась методами математической статистики и регрессионного анализа.

Пеностекло, стеклобой, компьютерное моделирование, оптимизация, теплоизоляционные материалы, энергоэффективность

Короткий адрес: https://sciup.org/142228487

IDR: 142228487 | УДК: 691.618.93

Текст научной статьи Компьютерное проектирование и управление технологией получения пеностекла

В современном строительстве энергоэффективных зданий и сооружений наблюдается повышенный спрос на ограждающие конструкции с использованием материалов, имеющих низкие показатели теплопроводности и высокие показатели по прочности. К таким материалам относятся и различные виды пеностекол. Известно, что пеностекло - высокопористый ячеистый неорганический теплоизоляционный материал, получаемый спеканием тонкоиз-мельченного стекла и газообразователя. Мелкопористая структура пеностекла с замкнутыми порами обеспечивает низкие значения коэффициента теплопроводности (0,060-0,070 Вт/(м∙К))

и показателя водопоглощения (2-4% по объему), что способствует повышению надежности и увеличению срока эксплуатации изделий и конструкций из пеностекла [1].

Одним из направлений оптимизации технологии производства пеностекла является переход на многокомпонентные шихты, включающие природные и техногенные виды сырья. Для реализации данного подхода требуется проектировать составы шихт, как правило, состоящих из 2-10 компонентов, которые обеспечили бы получение эффективных материалов с заданными свойствами. Подобную задачу приходится решать неоднократно при переходе на новые источники сырья и использовании новых подходов к реализации технологий пеностекла.

При увеличении количества компонентов, разнообразии способов подготовки шихты и режимов получения пеностекла традиционные методы оценки пригодности сырья и разработки рецептурно-технологических параметров становятся недостаточно эффективными ввиду увеличения количества экспериментов, расхода сырьевых компонентов, затрат электроэнергии и т.д. Поэтому в настоящей работе при проектировании составов из многокомпонентных сырьевых шихт для пеностекла предлагается усовершенствование методики подбора составов и режимов получения пеностекла с применением методов математического моделирования и программного обеспечения. Применение электронно-вычислительных систем позволяет экономить время и средства на проведение расчетов регрессионного анализа. Использованный в эксперименте пакет Maple является одним из лидеров среди универсальных систем и обеспечивает пользователю удобную интеллектуальную среду для проведения математических вычислений в аналитическом виде. В случае, если найти решение в аналитическом виде не удается, пользователь может воспользоваться численными или приближенными методами поиска решения с любой степенью точности.

Целью исследований являлось создание математической модели процессов получения пеностекла, позволяющей регулировать входные факторы с выходными параметрами (целевой функцией).

Ранее в качестве сырьевых компонентов в исследованиях для производства пеностекла были использованы стеклобой, алюмосиликатные породы, перлит, цеолит, золошлаковые отходы ТЭЦ, щелочные компоненты [1-3]. В проводимой работе были проведены исследования по использованию в качестве компонента шихты для производства пеностекла глинистых материалов. Основанием рассмотрения глинистой породы в качестве компонента шихты для пеностекла послужил ее фазовый и химический состав. При выборе сырья большое значение имеет распространенность и доступность материалов. Как известно, глинистые породы содержат наночастицы глинистых и неглинистых минералов, оксидов железа, органического вещества с размерами меньше 100 нм и являются типичными представителями природных наноматериалов со своими наноструктурами. При оптимизации состава шихты использовались методы компьютерного моделирования, поскольку есть необходимость решать промежуточную задачу - нахождение аналитической зависимости оптимизируемого параметра от исследуемых факторов, т.е. получение математической модели процесса. Эта задача обычно решается экспериментально при неполном знании механизма явлений. Для обработки полученных экспериментальных данных использовался регрессионный анализ, позволяющий проводить активный эксперимент [4].

Методика эксперимента

Исходная глина подвергалась сушке в термошкафу и затворялась водным раствором щелочи (NaOH) для активации процесса поризации. После затворения глина была подвергнута повторной сушке. Полученный таким образом глинистый камень измельчали в виброистирателе до удельной поверхности, сравнимой с удельной поверхностью стеклопорошка, до полного прохождения через сито № 008. После смешивания порошков, затворенных водой путем прессования формовали образцы в виде кубиков размером 3 х 3 х 3 см. Обжиг производили в электрокамерной печи ЭКПС-10 при различных температурах. Таким образом были получены образцы с различным содержанием стеклобоя, щелочи и глинистого сырья.

При проведении математического планирования первого эксперимента входными факторами приняты количество стеклобоя (x 1 , %), количество гидроксида натрия (x 2 , %) и продолжительность обжига (x 3 , мин). Количество глины в опытах составляло (100 - x 1 , %). За исследуемую величину целевой функции У принята средняя плотность (далее - плотность) образцов пеностекол. Матрица планирования эксперимента приведена в таблице.

Таблица

Условия планирования

|

Факторы |

Нижний уровень |

Средний уровень |

Верхний уровень |

|

Стеклобой (х 1 ) ,% по массе |

30 |

50 |

70 |

|

Гидроксид натрия (х 2 ), % по массе |

6 |

8 |

10 |

|

Продолжительность обжига, мин (х 3 ) |

30 |

45 |

60 |

С учетом ранее проведенных экспериментов [5-7] на постоянном уровне приняты содержание воды затворения (25%) и температура обжига (950 °С). Полученные образцы имели плотность, лежащую в пределах 500-1420 кг/м3 .

Проведенные экспериментальные исследования и расчеты позволили получить уравнения регрессии:

У = 974 .25 - 180 .25 x 1 + 38 x 2 + 14 .5 x 3 + 235 x 4 + 62 .5 x 5 + 53 .25 x 6 + 32 .75 x 7 ; (1)

У = 974 .25 - 180 .25 x 1 + 3 8 x 2 + 14 .5 x 3 .

В принятом диапазоне факторного пространства снижению плотности пеностекла способствует, согласно уравнению регрессии (2), содержание в шихте стеклобоя, что подтверждает роль стеклобоя как плавня.

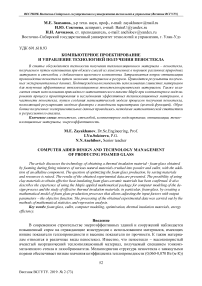

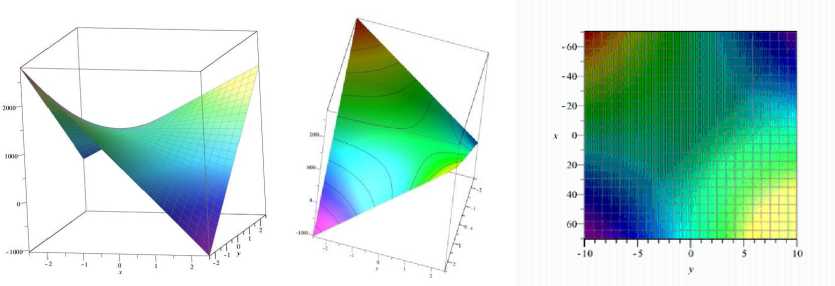

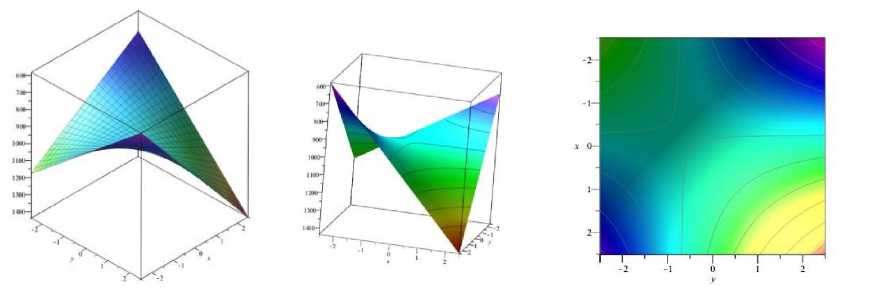

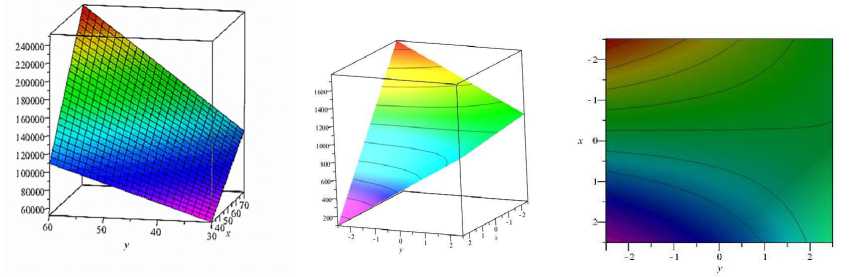

Функции отклика зависимости плотности пеностекла от входных параметров построены с помощью пакета прикладных программ Maple17 (рис. 1-3).

Рисунок 1 – Графики зависимости плотности от количества стеклобоя и щелочи: а - стандартное отображение; б - отображение с контурными линиями; в - отображение на поверхности оси Z

Рисунок 2 – Графики зависимости плотности от количества щелочи и времени обжига: а - стандартное отображение; б - отображение с контурными линиями;

в - отображение на поверхности оси Z

Рисунок 3 – Графики зависимости плотности от количества стеклобоя и времени обжига: а - стандартное отображение; б - отображение с контурными линиями;

в - отображение на поверхности оси Z

Как показал анализ полученных результатов, количество стеклобоя - показатель фактора х 1 , в наибольшей степени влияет на плотность полученного материала, его повышение ведет к уменьшению плотности. Увеличив количество щелочи - показатель х 2 , получили более легкий и пористый материал, обладающий хорошими теплоизоляционными качествами. Использование различных программных комплексов в процессе планирования и оптимизации экспериментов значительно ускоряет процесс расчета и помогает в создании высококачественных наглядных графиков, столь необходимых для аналитического анализа.

По классической технологии, автором которой является И. Китайгородский [8], используется специально сваренное стекло (эрклез) с использованием кварцевого песка, известняка, соды и сульфата натрия, что требует возведения стекловаренной печи и больших затрат ресурсов и капиталовложений. Использование в настоящей работе комплексной шихты, состоящей из стеклобоя и горных пород, а также технологических добавок - интенсификаторов плавления, позволило получать пеностекло без использования высокотемпературной варки.

Вывод

Анализ полученных результатов по отимизации состава технологических параметров получения пеностекла позволяет сделать вывод, что при механощелочной активации сырья вполне возможно получить весьма прочные пеноматериалы со средней плотностью 12001300 кг/м3. При увеличении содержания стеклобоя до 33 мас.% плотность полученного пеностекла снижается на 50% (600-800 кг/м3 ), теплоэффективность же, наоборот, возрастает, и мы имеем достаточно прочный и эффективный теплоизоляционный материал. Методы компьютерного моделирования позволяют успешно проводить активный эксперимент с наименьшими затратами сырья и ресурсов. При всем современном разнообразии различных пеностекольных изделий и материалов необходима разработка надежного метода прогнозирования его основных показателей.

Список литературы Компьютерное проектирование и управление технологией получения пеностекла

- Дамдинова Д.Р., Хардаев П.К., Константинова К.К. Эффективные пеностекла на основе эффузивных пород и стеклобоя. Улан-Удэ: Изд-во ВСГТУ, 2006. 166 с.

- Дамдинова Д.Р., Павлов В.Е., Хардаев П.К. и др. Влияние состава на структуру и свойства пеностекол с использованием золошлаковых отходов ТЭЦ // Научное обозрение. 2016. № 10. С. 47-55.

- Дружинин Д.К., Дамдинова Д.Р., Хардаев П.К. и др. Использование золошлаковых отходов предприятий теплоэнергетики и стеклобоя при получении пеностекол различного функционального назначения. Инновационные технологии в науке и образовании // Материалы V Всерос. науч.-практ. конф. с междунар. участием. Улан-Удэ, 3-5 июля 2017 г. Улан-Удэ: Изд-во БГУ, 2017. С. 39-46.

- Пижурин А.А., Пижурин А.А. Основы научных исследований в деревообработке: учебник для вузов. М.: ГОУ ВПО МГУЛ, 2005. 305 с.

- Дамдинова Д.Р., Анчилоев Н.Н., Хардаев П.К. и др. Исследование возможности получения пенокерамики с использованием местных глин и стеклобоя // Строительный комплекс России. Наука. Образование. Практика: материалы междунар. науч.-практ. конф., посвящ. 50-летию Восточно-Сибирского государственного университета технологий и управления и строительного факультета. Улан-Удэ: Изд-во ВСГУТУ, 2012.

- Дамдинова Д.Р., Анчилоев Н.Н., Павлов В.Е. Пеностекла системы стеклобой - глина - гидроксид натрия: составы, структура и свойства // Строительные материалы. 2014. № 8. - С. 38-41.

- Дамдинова Д.Р., Анчилоев Н.Н., Павлов В.Е. Оптимизация состава пеностеклокерамического материала с использованием стеклобоя и местных глинистых пород // Сб. науч. тр. Серия: Технические науки. Вып. 18. Улан-Удэ: Изд-во ВСГУТУ, 2014. С. 109-114.

- Китайгородский И.И., Кешишян Т.Н. Пеностекло. М.: Промстройиздат, 1953. 132 с.