Конструктивные особенности разработки универсального лабораторного стенда для испытаний на износ композиционных материалов

Автор: Е. В. Туев, А. С. Аброров

Журнал: Informatics. Economics. Management - Информатика. Экономика. Управление.

Рубрика: Образование

Статья в выпуске: 2 (3), 2023 года.

Бесплатный доступ

В статье рассматриваются конструктивные особенности разработки универсального лабораторного стенда для испытаний на износ композиционных материалов. Отмечается, что в настоящее время в машиностроении остро стоит задача получения пар трения с высокими антифрикционными свойствами и активно ведется разработка новых методик получения материалов с высокими антифрикционными показателями. На этапе разработки составов и технологий изготовления образцов возникает необходимость проведения экспериментов в реальных условиях, поэтому испытания на износостойкость целесообразно проводить на специальном стенде в лабораторных условиях, что позволяет стабилизировать и управлять рабочими характеристиками оборудования. Представлены результаты разработки конструкционных элементов, к которым относится устройство статического нагружения, устройство динамического нагружения, устройство регистрации температуры. Особенностью стенда является его универсальность и простота изготовления. Внедрение данной установки-стенда при подготовке специалистов в области проведения испытаний композиционных материалов позволяет проводить эксперименты, приближенные к реальным условиям эксплуатации материалов.

Лабораторный стенд, испытания на износ, композиционный материал, конструкция, статическое и динамическое нагружение, температура

Короткий адрес: https://sciup.org/14127465

IDR: 14127465 | УДК: 621.762 | DOI: 10.47813/2782-5280-2023-2-3-0314-0326

Текст статьи Конструктивные особенности разработки универсального лабораторного стенда для испытаний на износ композиционных материалов

DOI:

В настоящее время в машиностроении остро стоит задача получения пар трения с высокими антифрикционными свойствами [1]. Активно ведется разработка новых методик получения материалов с высокими антифрикционными показателями [2-4]. Существенное внимание уделяется подготовке специалистов и развитию данных направлений в аэрокосмической отрасли [5-8]. Для подготовки высококвалифицированных специалистов в данном направлении актуально создание лабораторного оборудования для выполнения экспериментальных работ как по изучению технологий изготовления материалов, так и проведения испытаний композиционных материалов на износ [9-11].

В процессе разработки составов и технологий изготовления образцов часто возникает проблема проведения экспериментов в реальных условиях [12]. Поэтому, на первом этапе создания материалов (при отработке составов, технологии изготовления и т.д.), испытания на износостойкость целесообразно проводить на специальном стенде в лабораторных условиях, позволяющем стабилизировать и управлять рабочими характеристиками: нагрузкой, скоростью скольжения и др. [13-16]. В работе рассматривается универсальный лабораторный стенд, который позволяет испытывать одновременно два образца (диаметр 330 мм). Стенд монтируется на базе универсального токарного станка и включает в себя: диски трения, узел крепления образцов, устройство для измерения температуры, устройства статического и динамического нагружения.

Два диска трения, установленные неподвижно на валу стенда, закрепляются в патроне и во вращающемся центре задней бабки. С помощью устройства статического нагружения к диску прижимаются образцы, закрепленные в специальном приспособлении. Устройство статического нагружения, закрепляется в резцедержатель; на другом конце коромысла подвешивается груз.

Вал приводится во вращение с помощью шпинделя токарного станка. Частота вращения вала колеблется в пределах 12…2000 об/мин., что соответствует окружной скорости вращения дисков 0,2…35 м/с. Величину нагрузки можно изменять от 1…30 кг.

РЕЗУЛЬТАТЫ РАЗРАБОТКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ

Устройство статического нагружения

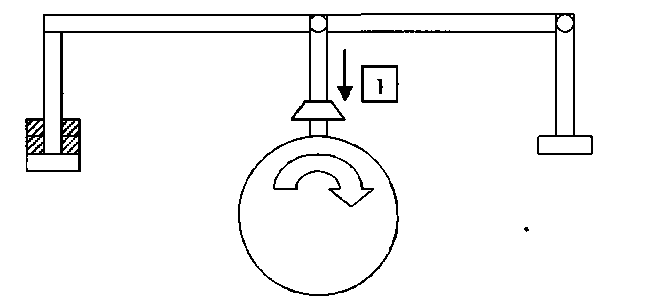

В качестве устройства статического нагружения пары трения был использован простейший рычажный механизм (рисунок 1):

Рисунок 1. Устройство статического нагружения.

Figure 1. Static loading device.

Так как плечи рычага равны, то статическая нагрузка определяется только массой навесного груза F = mg/2, при этом нагрузка на каждый образец составляет Q = F/2, а удельная нагрузка на образец P = Q/S (где S - площадь контакта пар трения).

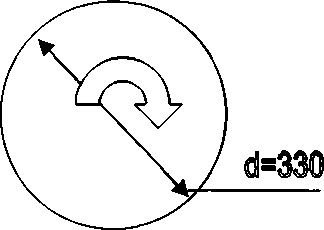

Размер диска вращения выбран из соображений конструкции токарновинторезного станка. Расстояние между центром самоцентрирующегося трехкулачкового патрона и направляющими равно 165 мм (рисунок 2).

Рисунок 2. Диск вращения.

Figure 2. Disc rotation.

В основе разработки лежит универсальность стенда, заключающаяся в том, что узел крепления может быть различным, подобранным под соответствующие условия проводимых испытаний и удовлетворяющий условиям работы нового получаемого материала. Имеется два типа узла крепления. Первый тип позволяет проводить испытания электроконтактных материалов, например, испытания пары трения «троллейбусная вставка – контактный провод», где приспособление имитирует «башмак» троллейбуса [17]. Второй тип узла крепления позволяет проводить испытания износостойкости и долговечности подшипниковых самосмазывающихся материалов и испытывать одновременно два цилиндрических образца, разных как по составу материала, так и по пропитывающим композициям. Испытаниям подвергались образцы с размерами: ∅ 13 мм, высота 13 мм. Состав материала менялся за счет упрочнения матрицы ультрадисперсными добавками, что позволяло добиться прочности получаемого материала при пористости 25 %. Состав пропитывающей композиции также менялся путем изменения количества ультрадисперсной добавки в масле в пределах от 1 до 7 %.

Новизна конструкторского решения заключается в возможности периодического измерения температуры и износа как образца, так и дисков.

Устройство динамического нагружения

Устройство динамического нагружения позволяет исследовать образцы на разрушение поверхности вследствие усталости материала.

Так как в данной работе предполагалось реализовать пару трения диск-палец, то ударно-абразивное изнашивание в данном случае на контактируемых поверхностях абразива отсутствует, наибольшее влияние на износ образцов будет оказывать ударноусталостное изнашивание. При ударно-усталостном изнашивании происходит разрушение поверхности вследствие «усталости» материала. Это ведет к образованию на поверхности сглаженного рельефа и первоначальной шероховатости.

Для динамического нагружения образцов требовалось создать устройство, которое могло бы имитировать реальные условия удара. Важнейшими задачами при создании такого устройства являются следующие.

-

• Выбор нагрузки необходимой для имитации удара либо выбор интервала силы нагрузки, a так же выбор частоты ударов, амплитуды удара.

-

• Выбор вида привода для устройства нагружения (механическое, электромагнитное, гидравлическое, пневматическое, использование энергии взрыва и т.д.), что так же будет влиять на конструкцию устройства динамического нагружения.

-

• После выбора вида источника динамического нагружения необходимо либо подобрать уже имеющиеся серийно выпускаемые источники динамического нагружения, либо сконструировать устройство источника динамического нагружения.

-

• При наличии готового устройства источника динамического нагружения следует выбрать какую-либо конструкцию устройства динамического нагружения, производящегося серийно, либо сконструировать данное устройство.

-

• Если источник динамического нагружения необходимо сконструировать то, прежде всего, необходимо подобрать элементы данного устройства (электродвигатель, трансформатор, взрывную камеру, компрессор и т.д.) выпускающиеся серийно, либо сконструировать. При выборе элементов устройства необходимо учитывать такие их параметры как: долговечность, безопасность и безвредность для человека, стоимость. И самое важное –

необходимо, чтобы такие параметры как мощность, расход, энергия взрыва и т.д. отвечали заданным, необходимым для получения требуемых характеристик устройства ударного нагружения, параметрам (энергия, сила удара, заданная частота и амплитуда).

-

• После выбора всех необходимых деталей и устройств необходимо было собрать источник динамического нагружения, который бы отвечал следующим условиям и требованиям:

-

• минимальные габаритные размеры;

-

• простота и удобство сборки и монтажа;

-

• невысокая себестоимость;

-

• соответствие всем нормам и правилам безопасности и санитарии;

-

• эргономичность;

-

• простота эксплуатации.

Выбор нагрузки, необходимой для имитации удара

Наиболее оптимальной нагрузкой для данного стенда можно считать удары силой от 10 до 100 Н. Интервал частоты ударов был выбран от 5 до 60 в минуту. Амплитуду удара выбираем от 10-3 до 10-2 м. При выбранных условиях разрушение образца маловероятно.

Выбор источника нагружения

Исходя из соображений безопасности эксплуатации оборудования, экономической целесообразности используемого оборудования, удобства использования и монтажа установки, a так же основываясь на наличии оборудования, в качестве источника устройства динамического нагружения был выбран источник сжатого воздуха. Наиболее важными преимуществами данного источника динамического нагружения являются: простота конструкции, удобство монтажа и возможность обеспечения широкого диапазона нагрузок, безопасность эксплуатации (отсутствие вредных воздействий на организм рабочего).

Конструирование установки динамического нагружения

После выбора вида источника нагружения необходимо выбрать оборудование, из которого будет состоять установка. Ключевым фактором здесь являлся расход воздуха, подаваемого на устройство нагружения. Для нагнетания воздуха требовался насос либо компрессор. На базе имеющегося оборудования был выбран поршневой компрессор. Присоединение компрессора к устройству динамического нагружения производилось посредством шлангов. В качестве привода поршневого компрессора использовался электродвигатель Electrum.

В качестве накопителя сжатого воздуха (ресивера) использовался стальной бак с рабочим объемом 0,12 м3.

На основании установочных размеров двигателя, поршневого компрессора, и ресивера была сконструирована рама установки. При конструировании рамы учитывались соотношения размеров установки с размерами дверных проемов помещений, удобство сборки, возможность перемещения, простота изготовления. Для удобства перемещения - рама была оборудована ручками. При изготовлении рамы использовался швеллер №8.

Ресивер был оборудован вентилем для регулирования расхода воздуха. Для измерения давления в баке, ресивер был оборудован манометром. Данная установка позволяет получать рабочие давления в диапазоне от 1 до 6 атм.

Учитывая, что: 1 атм. ≈ 10 Па ≈ 10 Н/м ≈ 10 Н/см2, а площадь поверхности контакта образца и диска ≈ 1 см2, то данная установка позволяет получать динамические нагрузки до 50 Н, что вполне соответствует реальным условиям.

При проведении испытаний зависимости износа от динамических нагрузок использовался компрессор и устройство динамического нагружения. Для выбора требуемой частоты и амплитуды ударных нагрузок использовался расходомер, выполненный конструктивно в виде вентиля. Для получения необходимых нагрузок требовалось избыточное рабочее давление в ресивере. Для получения избыточного давления использовался компрессор, нагнетающий воздух в полость ресивера. Избыточное давление подавалось по магистрали к устройству динамического нагружения, которое преобразовывало его в механическую энергию.

Устройство регистрации температуры

При трении поверхностей происходит повышение температуры пар трения. Необходимо было исследовать зависимость износа образца в зависимости от температуры, что было выполнено с помощью потенциометра ПП-63, обеспечивающего непрерывную регистрацию температуры с помощью термопары хромель-копелевой с погрешностью не превышающей ±1°С. Одним из недостатков данного типа потенциометра является необходимость использования сосуда Дьюара, который необходим для поддержания «реперного» спая при постоянной температуре 0° С. Для создания постоянной температуры (реперной точки термопары) был использован сосуд Дьюара, состоящий из термоса, теплоизоляции, корпуса и термоизолирующей крышки, наполненный тающим льдом. Таким образом «холодный спай» находится при температуре 0° С.

Конструирование установки регистрации температуры

Для изготовления установки из выбранных конструкций необходимо было собрать их в рабочую цепь. Для этого в крышке сосуда Дьюара сверлилось отверстие диаметром 1…2 мм. В отверстие вводились термоэлектроды, соединенные оловянным припоем. Сосуд Дьюара также должен быть снабжен стеклянной пробиркой с машинным маслом (для защиты спая от влияния внешней среды) и располагаться в месте, исключающем его случайное опрокидывание. Горячий спай изолируется диэлектрическим материалом. Изолируются так же термоэлектроды хромеля и копеля. Свободные концы термоэлектродов присоединяются к клеммам потенциометра. При контакте электродов с поверхностями других тел термоэлектродвижущая сила (термо-ЭДС) в термопаре снижается.

ЗАКЛЮЧЕНИЕ

Таким образом, с учетом конструктивных особенностей универсального лабораторного стенда при выполнении работы были предложены методы исследования трибосопряжений при воздействии на поверхности трения статических и динамических ударных нагрузок. Именно для реализации этих методов и был изготовлен универсальный стенд, включающий в состав конструкции устройства динамического и статического нагружения пар трения. Для анализа зависимости износа от температуры в схему стенда включено устройство регистрации температуры.

В качестве базового варианта был взят стенд для испытаний на износ пары трения «троллейбусная вставка-контактный провод», изготовленный на базе токарновинторезного станка [18]. При выполнении работы были предложены различные варианты конструктивного исполнения различных узлов и деталей стенда. Была спроектирована и изготовлена установка, позволяющая испытывать одновременно два образца. Данная конструкция представляет собой два диска, закрепленные на валу и жестко соединенные между собой резьбовыми соединениями. Учитывая, что один диск является сменным, имеется возможность проведения испытаний с дисками из разных материалов. Для равномерного распределения нагрузки была предусмотрена самоустановка устройства, обеспечиваемая двумя подвижными соединениями между нагрузкой и образцом. Угол самоустановки составляет 1…5 градусов. Конструкцией предусмотрены отверстия для подвода термопары к образцу.

Данный стенд, по сравнению с аналогами, имеет преимущества по количеству воздействий, измеряемых параметров и качеству конструкций пар трения, и позволяет проводить испытания на износ одновременно двух образцов при двух типах смазки в широком диапазоне скоростей трения и удельных нагрузок с измерением температуры в зоне трения образцов в процессе триботехнических испытаний. Это повышает производительность стенда при испытаниях трибосопряжений на износ; сокращает время проведения операций в 2 раза; уменьшает материальные затраты при проведении экспериментов в лабораторных условиях; уменьшает расходы электроэнергии, что ведет к снижению себестоимости на проведение лабораторных работ.

Особенностью стенда является его универсальность и простота изготовления. Стенд позволяет определять степень износа образцов более упрощенными методами (по потере массы и изменению их размеров), а также измерять температуру в зоне трения с погрешностью, не превышающей ±1 0С. Внедрение данной установки-стенда при подготовке специалистов в области проведения испытаний композиционных материалов позволяет проводить эксперименты, приближенные к реальным условиям эксплуатации материалов.