Краткий анализ и результаты влияния зазора между молотками и декой в молотковых дробилках на процесс измельчения фуражного зерна

Автор: Балданов М.Б., Шагдыров И.Б., Шахаев В.л

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 4 (27), 2009 года.

Бесплатный доступ

В статье дается анализ влияния зазора между молотками и декой на процесс измельчения фуражного зерна в молотковых дробилках. Получены зависимости модуля помола фуражного зерна от зазора.

Дробилка, дека, молоток, зазор, фуражное зерно

Короткий адрес: https://sciup.org/142142135

IDR: 142142135 | УДК: 631.363.21

Текст научной статьи Краткий анализ и результаты влияния зазора между молотками и декой в молотковых дробилках на процесс измельчения фуражного зерна

Немаловажное значение в работе молотковых дробилок играет зазор между концами молотков и декой. От его величины зависит эффективность работы дробилок и качество гото- вого продукта.

Влияние зазора между молотком и поверхностью камеры дробления исследовал И.И. Ревенко [1]. Для повышения эффективности работы дробилки автор рекомендует установить минимальную величину зазора и предлагает формулу для ее определения:

Δ R

min

i 2 +

( b )

12;

-1 + 5,

где l – расстояние от оси подвеса молотка до его оси, м;

-

b – ширина молотка, м;

-

δ – допуск на неточность размеров [1].

М.М. Казанцев исследовал условие работы молотков при различном зазоре. Он рекомендует установить величину зазора от 1,5 до 6,5 мм, но при этом считает увеличение зазора свыше 6,5 мм при измельчении зерновых культур нежелательным. Уменьшение величины зазора до 2 мм, по данным автора, повышает производительность молотковой дробилки на 20 %.

Ф.Г. Плохов рекомендует для повышения производительности увеличить зазор до 15…25 мм. Однако при этом увеличивается модуль помола более чем в два раза и снижается удельный расход энергии на 17…22 %.

В.А. Елисеев отмечает, что для дробилки с оптимальной и недостаточной мощностью электродвигателя уменьшение зазора с 25 до 5 мм способствует повышению производительности в 6…10 раз, при этом готовый продукт имеет выровненный гранулометрический состав и наблюдается незначительное увеличение удельных затрат энергии.

Аналогичного мнения придерживается и В.И. Сыроватка. Он считает, что уменьшение зазора повышает эффективность процесса измельчения и предлагает устанавливать зазор в пределах 1,5…2,0 мм.

-

К . Stockman приводит данные о том, что уменьшение зазора между поверхностью камеры и молотками до 2…4 мм повышает производительность и снижает удельный расход энергии на 20…25 %.

В своей работе И.А. Уланов утверждает, что эффективность ударов частиц измельченного корма о деку в значительной мере зависит от угла падения зерна и будет наибольшей при α = 0, т.е. в случаях прямых ударов. С этой целью лобовую грань рифлей дек следует изготовлять под углом α 1 = 40…450 к радиусу дробильной камеры, а угол наклона тыльной грани рифлей под углом β 1 = 55…600 [2].

На основании вышеизложенного можно заключить следующее:

-

- уменьшение зазора способствует повышению производительности и дает более равномерный гранулометрический состав получаемого продукта;

-

- эффективность процесса разрушения наблюдается при прямом ударе зерна о деку, т.е. при угле падения зерна на деку α = 0.

Таким образом, проведенный литературный анализ по разработке конструкции измельчителя фуражного зерна позволяет принять зазор 1,5…2,0 мм, а угол падения зерна на деку α = 0.

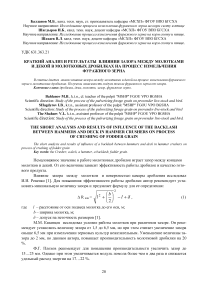

При проведении экспериментальных исследований измельчителя фуражного зерна молоткового типа, разработанного на кафедре МСХП БГСХА, авторами получены следующие зависимости (рис. 1) [3].

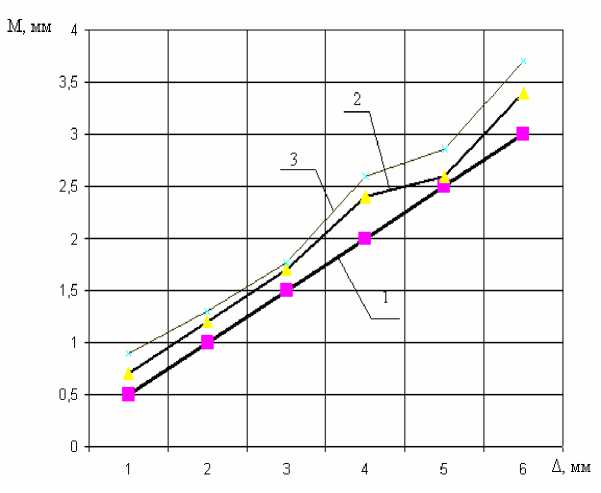

На основании теоретического и патентного исследований была разработана и изготовлена установка для измельчения фуражного зерна (рис. 2).

Измельчитель работает следующим образом: очищенное от посторонних и металлических примесей фуражное зерно загружается в приемный бункер 8 и через регулируемую заслонку 10 поступает в горловину 9, затем самотеком тангенциально по ходу вращения ротора направляется в измельчающую камеру 2. В измельчающей камере зерно попадает под ударное воздействие монолитного молотка (способ измельчения «удар влет») и получает частичное разрушение (микротрещины). Частично разрушенное зерно приобретает ускорение, направленное перпендикулярно к неподвижной грани деки 6, где происходит его полное разрушение между острыми кромками монолитного молотка и острыми ребрами граней неподвижной деки (способ «скалывание-срез»). Измельченный продукт выводится через окно выгрузного патрубка 7 из измельчающей камеры.

Рис. 1. Зависимость модуля помола от зазора между молотком и декой измельчителя: 1- пшеница; 2 - ячмень; 3 - овес

Из графика видно, что модуль помола фуражного зерна меняется в большую сторону при увеличении зазора между молотком и декой измельчителя. Соответственно для получения модуля помола, отвечающего зоотехническим требованиям, зазор должен быть в пределах 0,5 – 3,0 мм.

Рис. 2. Общий вид малогабаритного молоткового измельчителя:

1 – корпус; 2 – измельчающая камера; 3 – ротор; 4 – палец; 5 – монолитный молоток; 6 – дека; 7 – выгрузной патрубок; 8 – бункер; 9 – горловина; 10 – заслонка; 11 – электродвигатель; 12 – стойка;

13 – ролики

Основные технические параметры экспериментального измельчителя фуражного зерна представлены в таблице 1.

Техническая характеристика экспериментальной установки

Таблица 1

|

№ п/п |

Показатели |

Значение показателей |

|

1 |

Диаметр ротора по концам молотков, мм |

195 |

|

2 |

Длина ротора, мм |

100 |

|

3 |

Количество молотков, шт |

2, 3, 4 |

|

4 |

Масса молотка, г |

260 |

|

5 |

Окружная скорость молотков, м/с |

10, 20, 30 |

|

6 |

Зазор между декой и концом молотков, мм |

2 |

|

7 |

Подача зернового материала, кг/ч |

Самотеком, тангенциально по ходу вращения ротора |

|

8 |

Производительность установки при измельчении зернового материала, кг/ч |

210 |

|

9 |

Мощность электропривода, кВт |

1,1 |

|

10 |

Габаритные размеры, мм: длина ширина высота |

650 590 1000 |

|

11 |

Масса, кг |

48 |