Математическая интерпретация кинетических закономерностей сушки свекловичной стружки

Автор: Дранников А.В., Ситников Н.Ю., Бубнов А.Р., Овсянников В.Ю., Полянский К.К.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (103) т.87, 2025 года.

Бесплатный доступ

Статья посвящена исследованию кинетики тепло-массообмена при сушке свекловичной стружки в барабанной сушильной установке с канальной насадкой. Основное внимание уделено анализу влияния ключевых параметров процесса: температуры сушильного агента (403–413 К), расхода воздуха (0.312–0.437 м³/с), степени заполнения барабана (30–35%) и частоты его вращения (1–2 об/мин). Экспериментальные исследования проводились на разработанной установке, обеспечивающей герметичность, контроль параметров и отбор проб без разгерметизации. Влажность продукта определялась методом высушивания при 378 К в соответствии с нормативом ТУ ОСТ 18–22–81. Для интенсификации процесса в сырую стружку вводили мучные отруби, абсорбирующие влагу и снижающие энергозатраты. Установлено, что повышение температуры воздуха с 403 до 413 К увеличивает скорость сушки на 15–20%, сокращая время обработки. Рост скорости воздушного потока и частоты вращения барабана также интенсифицирует процесс, тогда как увеличение степени заполнения усиливает гидродинамическое сопротивление, замедляя сушку. Кинетические кривые демонстрируют три характерных периода: прогрев, постоянная и убывающая скорость сушки. На основе экспериментальных данных разработаны критериальные уравнения теплообмена (Nu) для периодов постоянной (погрешность ≤17.5%) и убывающей скорости, учитывающие критерии Рейнольдса (Re), температурный симплекс и параметры влажности. Предложена инновационная двухсекционная барабанная сушилка, обеспечивающая раздельную обработку материала горячим воздухом и перегретым паром. Конструкция включает независимые секции с индивидуальным приводом, шнековый транспортер для предотвращения смешивания сушильных агентов и регулируемую заслонку для контроля конечной влажности (10–13%). Модернизация позволяет повысить интенсивность процесса на 25–30% и улучшить качество продукта за счет посекционной оптимизации температурного режима. Результаты работы могут быть применены при проектировании промышленных установок для переработки сельскохозяйственных отходов, сокращения энергопотребления и увеличения сроков хранения кормовых материалов.

Сушка, интенсивность свекловичная стружка, мучные отруби, барабанная сушилка

Короткий адрес: https://sciup.org/140309693

IDR: 140309693 | УДК: 664.8.047 | DOI: 10.20914/2310-1202-2025-1-38-46

Текст научной статьи Математическая интерпретация кинетических закономерностей сушки свекловичной стружки

Процесс сушки свекловичной стружки в барабанной сушильной установке имеет практический интерес с целью описания процесса тепло-массообмена при различных параметрах температуры сушильного агента (воздуха) на входе в сушильный барабан, расходе воздуха, степени заполнения сушильного барабана, частоты вращения барабана.

Широкое применение барабанных сушилок обусловлено рядом их преимуществ: надежность в эксплуатации, высокая производительность по испаренной влаге, простота в обслуживании и более низкие энергозатраты по сравнению с другими видами конвективной сушки.

Свекловичная стружка содержит большое количество клетчатки, углеводов, витаминов и минералов, необходимых для полноценного питания крупного рогатого скота. Она также улучшает пищеварение и предотвращает проблемы с желудочно-кишечным трактом у КРС.

Введение в состав свекловичной стружки мучных отрубей повышает ее питательность, уменьшает время сушки и затраты энергии. Мучные отруби – ценный продукт для корма КРС, улучшающий пищеварение, вкусовые качества и питательность корма, содержащий много клетчатки и витаминов.

Свекловичная стружка в сыром виде склонна к образованию плесени, с этой целью её следует высушивать в сушильных установках, что позволит увеличить срок хранения и упростит способ хранения.

Сушка свекловичной стружки в барабанной сушилке происходит подогретым воздухом с целью сохранить полезные свойства продукта.

Материалы и методы

Для изучения кинетических зависимостей процесса сушки свекловичной стружки разработана экспериментальная установка.

Исходными положениями при проектировании и изготовлении установки является надежная герметизация, возможность оперативного контроля и регулирования технологических параметров в широком диапазоне, надежность и безопасность в работе.

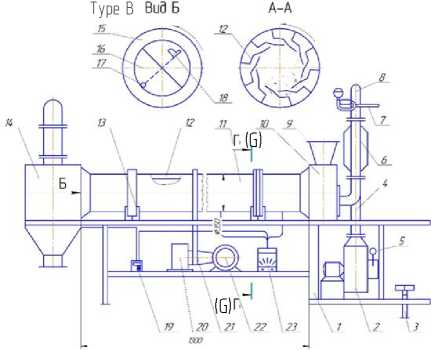

Исследования по кинетике сушки проводятся в непрерывном режиме на экспериментальной сушильной установке (Рисунок 1). При этом влажность продукта определяется методом отбора проб. Для этого изготовлено специальное устройство, которое позволяет отбирать пробы без разгерметизации установки. Причем отбор проб производится по средней длине сушильного барабана с целью определения равномерности сушки продукта. Окончательную влажность стружки определяем высушиванием продукта в сушильном шкафу при температуре 378 К согласно методике, предусмотренной ТУ ОСТ 18–22–81 «Жом сушеный», так как это самый близкий по свойствам продукт. [3]

Свекловичная стружка предварительно смешивалась с мучными отрубями, с целью абсорбции части влаги, так как отруби при сушке в барабанной сушилке уносятся горячим воздухом из сушилки, захватив с собой значительное количество влаги, что позволяет снизить время сушки.

Рисунок 1. Принципиальная схема барабанной сушилки с канальной насадкой. 1 – рама; 2 – нагнетающий вентилятор; 3 – упорно-винтовое устройство; 4 – воздуховод; 5 – шибер; 6 – электрокалорифер; 7 – «сухой» термометр; 8 – «мокрый» термометр; 9 – патрубок для ввода влажного жома; 10 – загрузочная камера; 11 – барабан; 12 – канальная насадка; 13 – опорные ролики; 14 – камера выгрузки; 15 – подпорное кольцо; 16 разгрузочный фланец; 17 – хромель-копелевые термопары; 18 – уголок; 19 – измеритель-регулятор фирмы «ОВЕН»; 20 – редуктор; 21 – цепная передача; 22 – электродвигатель; 23 – термоанимометр

Figure 1. Schematic diagram of a drum dryer with a channel nozzle. 1 – frame; 2 – pressure fan; 3 – thrustscrew device; 4 – air duct; 5 – slide; 6 – electric heater; 7 – "dry" thermometer; 8 – "wet" thermometer; 9 – pipe for entering wet pulp; 10 – loading chamber; 11 – valve; 12 – channel nozzle; 13 – support rollers; 14 – discharge chamber; 15 – retaining ring; 16 – discharge flange; 17 – chromel–copel thermocouples; 18 – corner; 19 – «ОВЕН» measuring regulator; 20 – gearbox; 21 – chain transmission; 22 – electric motor; 23 – thermometer

Параметры процесса сушки в каждом опыте поддерживаются постоянными в интервале значений: температура сушильного агента (воздуха) на входе в сушильный барабан Тв = 403–413 K, расход воздуха υв = 0,312–0,437 м3/с, степень заполнения сушильного барабана = 30–35%., частота вращения барабана n = 1–2 об/мин начальная влажность свекловичной стружки Wн = 80–85%, [2,8]

Угол наклона сушильного барабана во всех опытах составляет примерно 3–5˚. [9]

Результаты

Кривые сушки, скорости сушки и кривые нагрева свекловичной стружки с предварительно смешанными мучными отрубями сушильным агентом (воздухом) при различных режимных параметрах процесса были представлены в статье «Кинетика процесса сушки свекловичной стружки в барабанной сушилке с канальной насадкой» [2]

Проанализировав их можно заметить, что:

-

1) Увеличение температуры воздуха от 403 до 413 К возрастанию скорости сушки, следовательно, к сокращению времени сушки. При увеличение скорости сушки период прогрева сокращается, а кривая выглядит менее пологой.

-

2) Увеличение скорости движение воздуха также ускоряет процесс высушивания, удаление влаги с поверхности материала проходит наиболее интенсивно.

-

3) При увеличении степени заполнения барабанной сушилки повышается сопротивление материала на поверхности канальной насадки, что замедляет процесс сушки.

-

4) Увеличение частоты оборотов сушильного барабана приводит к интенсификации процесса сушки свекловичной стружки.

-

5) Характер изменения кривых соответствует периодам прогрева, постоянной и убывающей скорости сушки. [2]

Процесс сушки свекловичной стружки в барабанной сушилке начинается с прогрева продукта, и всё тепло приходится на нагрев продукта, что видно на кривых нагрева, испарение основной влаги приходится на период постоянной скорости сушки.

На процесс сушки свекловичной стружки большое влияние оказывают разнообразные параметры. К таким параметрам следует отнести температуру сушильного агента (воздуха) на входе в сушильный барабан Т в , расход воздуха υ в , степень заполнения сушильного барабана γ %, частота вращения барабана n об/мин начальная влажность свекловичной стружки W н , %, рекомендуемая конечная влажность W к = 10–13% [3, 6, 7].

Результаты исследований, полученных на экспериментальной модели позволяют смоделировать их на промышленный объект при соблюдении гидродинамического и теплового подобия с учетом масштабных коэффициентов [3].

Поэтому можно рассматривать процесс сушки в экспериментальной и промышленной сушильной установке как один процесс с изменяющимися параметрами, отличающимися только масштабом [1].

Для описания процесса теплообмена вначале определяли интенсивность сушки при различных режимных параметрах по формуле:

NG c

100F

где N – скорость сушки, % / с; G с – масса абсолютно сухих веществ в стружке, кг; F – поверхность испарения влажной стружке, м2.

При сушке в барабанной сушильной установке процесс испарения происходит по всей поверхности частиц стружки, поэтому поверхность испарения находили по формуле [4]:

F = 6G ρмdэ

где G – масса влажной стружки, загружаемой в экспериментальную сушильную установку, кг; ρ м – плотность свекловичной стружки, кг/м3; d э – эквивалентный диаметр частиц стружки-пластины, м.

Эквивалентный диаметр для влажной стружки определяли, используя следующее выражение:

6m dэ = 3

πnρм

где m – масса пробы, кг; n – число частиц в пробе, шт.

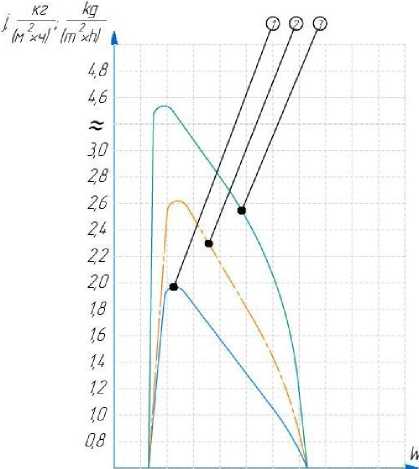

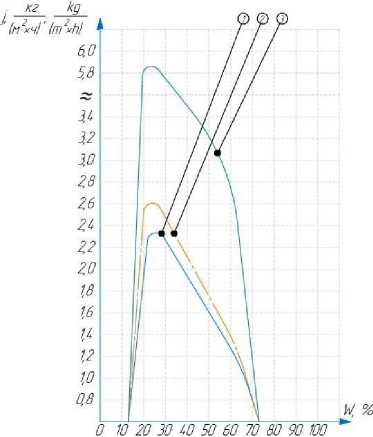

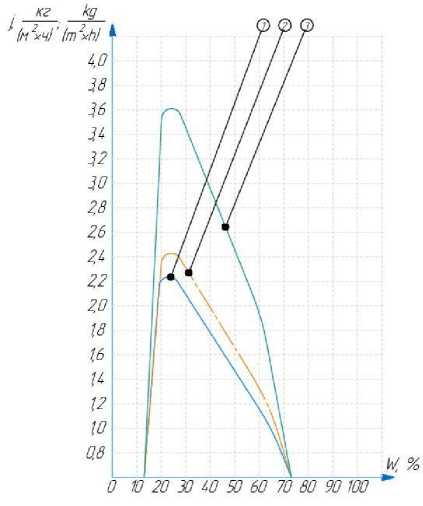

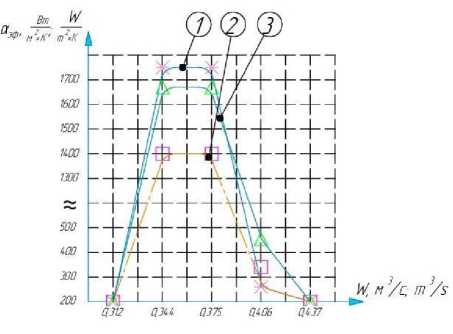

В результате анализа кривых интенсивности сушки свекловичной стружки при различных режимных параметрах процесса (рисунки 2–4) видно, что в периоде прогрева и постоянной скорости сушки интенсивность j линейно увеличивается с уменьшением влажности материала. Максимальная интенсивность сушки достигается при первом критическом влагосодержании, которое в зависимости отрежима сушки, составляет W с = 20–60%. Увеличение j объясняется тем, что в процессе сушки частицы стружки испытывают значительную усадку и, согласно формуле (2), уменьшается поверхность испарения частиц стружки. Но при этом во втором периоде скорость сушки остается постоянной, и в соответствии с формулой (1) наблюдается увеличение интенсивности сушки.

В периоде убывающей сушки происходит резкое снижение j , обусловленное уменьшением скорости сушки стружки.

О 10 20 30 70 50 60 70 80 90 100

Рисунок 2. Кривые интенсивности сушки свекловичной стружки при различных температурных режимах сушки Т в , К, 1 – 383 К, 2 – 403 К, 3 – 423 К, при постоянных n = 1,5 об/мин, ɣ = 20%, ν = 0,37 м 3 /с

-

Figure 2. Light jet intensity curves at various temperature conditions of Т v drying, K, 1–383К, 2 – 403 K, 3 – 423К, at constant N = 1.5 rpm, ɣ = 20%, v = 0.37 m 3 /s.

Рисунок 3. Кривые интенсивности сушки свекловичной стружки при различных показателях расхода воздуха ν, м 3 /с, 1 – 0,43 м 3 /с, 2 – 0,37 м 3 /с, 3 – 0,31 м 3 /с, при постоянных n = 1,5 об/мин, ɣ = 20%, Т в = 408 К

-

Figure 3. Curves of the drying intensity of vitreous chips at different values of air flow v, m 3 /s, 1–0.43 m 3 /s, 2 – 0.37 m 3 /s, 3 – 0.31 m 3 /s, at constant n = 1.5 rpm, ɣ = 20%, Т v = 408 K.

Рисунок 4. Кривые интенсивности сушки свекловичной стружки при различных показателях степени заполнения сушильного барабана ɣ, %, 1–10%, 2–20%, 3–30%, при постоянных n = 1,5 об/мин, ν = 0,37 м 3 /с, Т в = 408 К

Figure 4. Curves of the intensity of drying beet chips at various indicators of the degree of filling of the drying tank ɣ, %, 1–10%, 2–20%, 3–30%, at constant n = 1.5 rpm, v = 0.37 m 3 /s, Т v = 408 K.

Процесс теплообмена характеризуется величиной коэффициента теплоотдачи (теплообмена) а , который вычисляли согласно экспериментальным данным по выражению:

а =

Q

Т - Т вм

где Q – общее количество принятого свекловичной стружкой тепла, Вт/м2; Тв, Тм – температура соответственно подогретого воздуха и материала, К.

Величину Q определяли по формуле:

Q = rj (5)

где r – удельная теплота испарения влаги, кДж/кг.

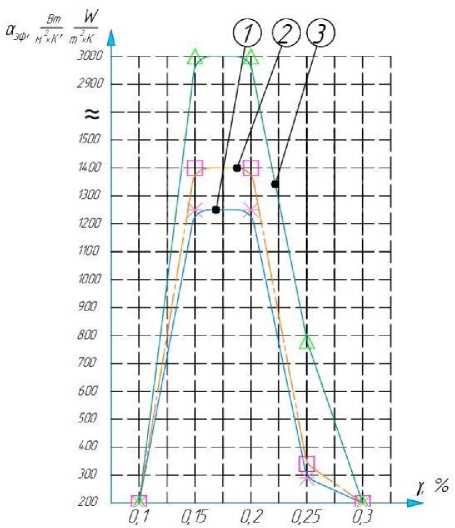

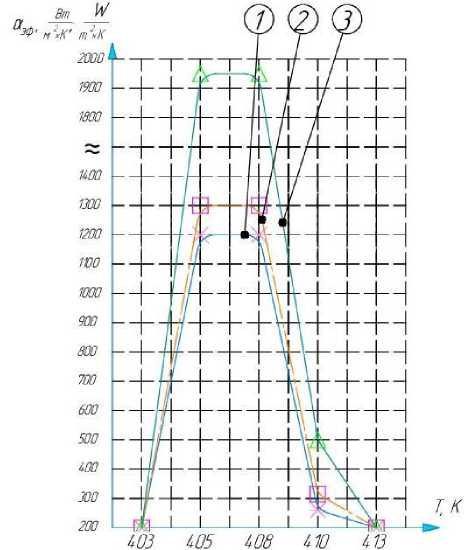

Графические зависимости коэффициента α в периоде постоянной скорости сушки от режимных параметров процесса представлены на рисунках 5–7.

Рисунок 5. Зависимость коэффициента теплообмена от расхода сушильного агента поданного в сушильную камеру при различных показания температуры сушильного агента, К; 1 – 403 К, 2 – 408 К, 3 – 413 К, при n = 1,5 об/мин, ɣ = 20%

-

Figure 5. The dependence of the heat exchange coefficient on the flow rate of the drying agent supplied to the drying chamber at various temperatures of the drying agent, K; 1 – 403 K, 2 – 408 K, 3 – 413 K, at n = 1.5 rpm, ɣ = 20%.

Рисунок 6. Зависимость коэффициента теплообмена от показаний температуры сушильного агента, при различных показаниях степени заполнения сушильной камеры; 1 – 10%, 1 – 20%, 1 – 30%, при n = 1,5 об/мин, ɣ = 20%, v = 0,375 м 3 /с

-

Figure 6. The dependence of the heat exchange coefficient on the temperature readings of the drying agent, with different readings of the degree of filling of the drying chamber; 1 – 10%, 1 – 20%, 1 – 30%, at n = 1.5 rpm, ɣ = 20%, v = 0.375 m 3 /s

Рисунок 7. Зависимость коэффициента теплообмена от показаний степени заполнения сушильной камеры, при различных показаниях температуры сушильного агента; 1 – 10%, 2 – 20%, 3 – 30%, при n = 1,5 об/мин, Т = 403 К

-

Figure 7. The dependence of the heat transfer coefficient on the readings of the degree of filling of the drying chamber, at different readings of the temperature of the drying agent; 1 – 10%, 2 – 20%, 3 – 30%, at n = 1.5 rpm, T = 403 K

Рассчитанный коэффициент теплообмена а входит в критерий Нуссельта. В нашем случае обобщенное критериальное уравнение конвективного теплообмена между подогретым воздухом и свекловичной стружкой при периоде прогрева, периоде постоянной скорости сушки и периоде убывающей скорости сушки находится:

„ ( Т W }

Nu = f Re, T ,---, y (6)

T W ^ ж кр 1 у где Re – критерий Рейнольдса, характеризующий соотношение сил инерции и трения в потоке теплоносителя; TT – температурный симплекс, характеризующий особенности теплообмена при углублении зоны испарения; WW – параметрический критерий, представляющий отношение средней влажности материала в период убывающей скорости сушки к первой критической влажности материала и учитывающий уменьшение влажности материала в периоде убывающей скорости сушки; ɣ – симплекс учитывающий толщину слоя, проходящего теплоносителем сквозь продукт.

В уравнении (6) не были учтены критерии Прандтля Pr и Грасгофа Gr. Это обусловлено тем, что критерий Прандтля является величиной постоянной, практически не зависящей от температуры и давления. Критерий же Грасгофа в рассматриваемом случае не актуально, так как движение воздуха является вынужденным.

Для периода постоянной скорости сушки зависимость получена в виде:

Nu = 5,5Re1,92

Y0,1

Для периода убывающей скорости

Результаты

сушки:

В результате математической обработки экспериментальных данных получены критериальные зависимости, описывающие процесс теплообмена при сушке свекловичной стружки с начальной влажностью 80–85% [5,6].

Nu = 7,04Re1,3 7

1,37

T I

п

T

Y 0,07

0,17

" W

4 Wkpl ?

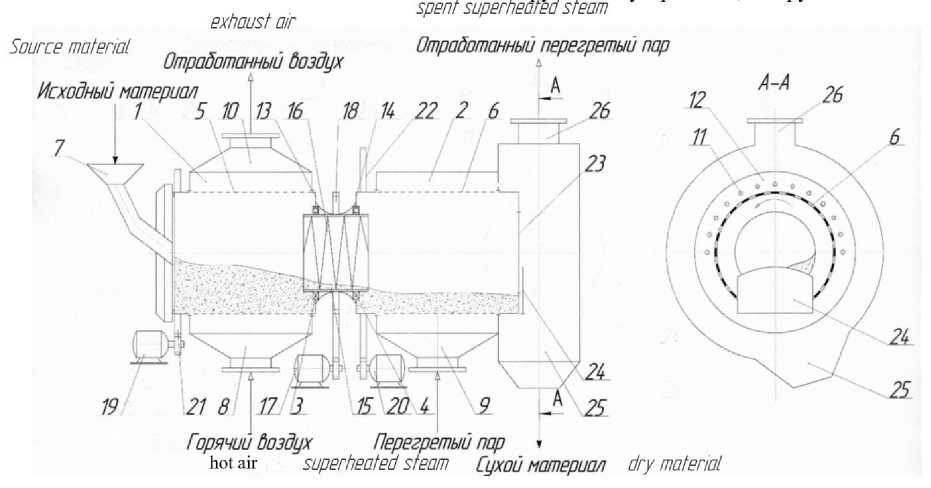

Рисунок 8. Двухсекционная барабанная сушилка

Figure 8. Two-section drum dryer

Формулы (7) и (8) справедливы в следующих интервалах изменения режимных параметров: температура сушильного агента (воздуха) на входе в сушильный барабан Тв = 403–413 K, расход воздуха υв = 0,312–0,437 м3/с, степень заполнения сушильного барабана = 30–35%., частота вращения барабана n = 1–2 об/мин начальная влажность жома Wн = 80–85%, рекомендуемая конечная влажность Wк = 10–13%. Угол наклона сушильного барабана во всех опытах составляет примерно 3–5˚.

Отклонение результатов, полученных по формулам (7) и (8), от экспериментальных не превышает 17,5%.

При сравнении уравнений (7) и (8) можно отметить, что влияние режимных параметров на теплообмен в периоде постоянной и убывающей скорости сушки практически не меняется, что подтверждает ранее сделанные выводы при анализе кинетических закономерностей и правильность выполненных математических расчетов.

Данные уравнения можно использовать при проектировании полупромышленных и промышленных сушильных установок для свекловичной стружки при соблюдении гидродинамического, теплового подобия и с учетом масштабного перехода.

В результате математической обработки экспериментальных данных предложена двухсекционная сушильная установка содержащая загрузочное устройство, патрубок отвода сушильного агента, бункер для вывода высушенного материала, неподвижный цилиндрический кожух, снабженный патрубками подвода сушильного агента, и концентрично размещенный перфорированный барабан, перфорированный барабан в кожухе Кожух и выполнены двухсекционными, при этом каждая секция барабана установлена в подшипниках качения отдельно расположенных неподвижных кожухов, которые снабжены патрубками подвода сушильных агентов, размещенными таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана, при этом в торцевой стенке на выходе из первой секции барабана и в торцевой стенке на входе второй секции барабана соосно установлен в подшипниках качения горизонтальный цилиндр, на внутренней поверхности которого закреплен шнек, причем независимое вращение цилиндра от дополнительного привода с помощью шнека обеспечивает перегрузку дисперсного материала из одной секции барабана в другую, предотвращая смешивание отработанных сушильных агентов.

Двухсекционная барабанная сушилка (рисунок 8) работает следующим образом:

Барабанная сушилка для свекловичной стружки имеет неподвижный цилиндрический кожух, включающий секции 1 , 2 . Концентрично секциям кожуха в подшипниках качения 3 , 4 установлены секции 5 , 6 перфорированного барабана. Барабанная сушилка также содержит загрузочное устройство 7 , патрубок для подачи горячего воздуха 8 в секцию 5 , патрубок для подачи перегретого пара 9 в секцию 6 , размешенные таким образом, что сушильные агенты проходят через слой дисперсного материала, находящегося внутри секций барабана 5 , 6 , под углом естественного откоса в результате, патрубок для отвода отработанного воздуха К) и отверстия для отвода отработанного перегретого пара 11 , расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха.

На выходе из секции 5 перфорированного барабана в торцевой стенке 13 и на входе в секцию 6 перфорированного барабана в торцевой секции 14 соосно установлен в подшипниках качения 3 , 4 горизонтальный цилиндр 15 , на внутренней поверхности которого закреплен шнек 16 . Вращение цилиндра 15 вместе со шнеком 16 в подшипниках качения 3 , 4 , осуществляется с помощью электродвигателя 17 и зубчатой передачи 18 . Вращение секций 5 , 6 перфорированного барабана осуществляется с помощью соответственно электродвигателей 19 , 20 и зубчатых передач 21 , 22 .

В барабанной сушилке предусмотрено отверстие 23 с заслонкой 24 для вывода высушенного жома из секции 6 перфорированного барабана в бункер для выгрузки материала 25 , который в свою очередь снабжен патрубком для отвода отработанного перегретого пара 26 .

Барабанная сушилка для свекловичного жома работает следующим образом.

Исходный материал через загрузочное устройство 7 поступает внутрь первой секции 5 вращающегося перфорированного барабана и подвергается сушке в пересыпающемся слое горячим воздухом, который подается через патрубок 8 . Отработанный воздух поступает в секцию 1 неподвижного цилиндрического кожуха и далее отводится из сушилки через патрубок К).

Подсушенный свекловичный жом направляется во вращающийся горизонтальный цилиндр 15 и перемещается внутри него с помощью шнека 16 , который жестко закреплен на внутренней поверхности цилиндра 15 , исключая смешивание сушильных агентов в секциях 5 , 6 перфорированного барабана.

Далее материал попадает во вторую секцию 6 перфорированного барабана, где осуществляется его сушка до конечной влажности перегретым паром, который подается через патрубок 9 . Сухой свекловичный жом через отверстие 23 поступает в бункер для выгрузки материала 25 и затем выводится сушилки. Причем время нахождения материала в сушилке, и, следовательно, его конечная влажность регулируется с помощью заслонки 24 .

Одна часть отработанного перегретого пара поступает в бункер 25 через отверстие 23 , а остальная его часть через отверстия 11 , расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха, после чего весь отработанный перегретый пар отводится из сушилки через патрубок 26 .

Таким образом, предлагаемая барабанная сушилка позволяет:

-

1) повысить качество готового материала, так как предусмотрен индивидуальный привод каждой секции перфорированного барабана и как следствие посекционная регулировка скорости вращения перфорированного барабана;

-

2) повысить интенсивность проведения процесса сушки свекловичного жома вследствие того, что обеспечивается посекционная сушка дисперсного материала сушильными агентами разного температурного потенциала, которые при этом не смешиваются и за счет возможности регулирования количества перегружаемого материала из одной секции барабана в другую[8].

Заключение

В результате математической обработки экспериментальных данных по сушке свекловичной стружки подогретым воздухом в условиях изменения теплового режима получены критериальные уравнения, адекватно описывающие процесс теплообмена в рассматриваемых интервалах изменения режимных параметров.