Математическая модель процесса обжарки каштанов перегретым паром

Автор: Остриков А.Н., Столяров И.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 3 (57), 2013 года.

Бесплатный доступ

Выполнено математическое моделирование процесса обжарки каштанов перегретым паром. Для описания процесса применены коэффициенты диффузии и термодиффузии. Заданы начальные и граничные условия третьего рода для уравнений теплопроводности и массопереноса.

Математическая модель, обжарка, каштаны

Короткий адрес: https://sciup.org/14040090

IDR: 14040090 | УДК: 519.673,

Текст научной статьи Математическая модель процесса обжарки каштанов перегретым паром

Для получения полной картины протекания процесса обжарки, инженерных расчетов и проектирования оборудования важно создание математической модели. Определение рациональных параметров обжарки дает возможность интенсифицировать процесс и снизить энергозатраты.

Рассмотрим математическую модель процесса обжарки перегретым паром плодов каштана европейского, разрезанных на кубики с размером a = 3…5 мм. Она может быть рассмотрена для слоя частиц, имеющих форму куба с эквивалентным диаметром dэкв . Принимая это допущение, эквивалентный диаметр частицы определяем по формуле:

3 3 , (1) экв ч^ 4 к ,( )

где а ч – линейный размер частицы каштана, м.

Основной задачей изучения теплопроводности и диффузии влаги является изучение пространственно-временного изменения температуры и влагосодержания или температурного поля и поля влагосодержания соответственно в объеме слоя частиц каштана.

Теплоноситель, перегретый пар, представляет собой среду процесса обжарки, температура которой принимается постоянной Т = 473 K. Частицы каштана в начале процесса обжарки имеют начальную температуру Т н , К, и влагосодержание u н , кг/кг, равномерно распределенные по объему частицы.

Рассматриваемый процесс обжарки частиц каштана является типичным нестационарным. В условиях взаимодействия частиц твердой фазы с теплоносителем изменяются концентрация влаги и температура в каждой частице как по координатам, так и по времени. Средняя по объему частиц концентрация распределяемого вещества, характеризуемая влагосодержанием, кг влаги/кг продукта, и температура в каждый момент времени определяются интегралами:

U ( т ) = - J U ( X, т ) dV ,

V ( V )

T ( т ) = - J T ( X, т ) dV , (2) V ( V )

где V - объем частиц, м 3 ; X = ( x , y , z ) - координата точки в объеме частиц; U - влагосодержа-ние, кг/кг; T - температура, K.

Поскольку распределение температуры и влагосодержания является постоянным по длине и ширине слоя продукта, то координата точки определяется ее высотой: X = x .

Рассмотрим процессы теплопереноса от перегретого пара к слою продукта и влагопере-носа, протекающего в обратном направлении.

Коэффициент диффузии влаги (коэффициент потенциалопроводности переноса влаги, коэффициент турбулентной температуропроводности), м2/с, вычисляется аналогично коэффициенту температуропроводности:

a

m

3^, cmP ’

где 3 m - коэффициент влагопроводности (тур-бул ентная теплопроводность), (ᴍ∙с)-1; с m – коэффициент массоемкости, кг-1.

Коэффициенты диффузии amи термо диффузии amT влажных тел связывает относительный коэффициент термодиффузии [1, 2]:

T

5 = a m am

Величины am и δ являются функциями влагосодержания и температуры [1, 2]. Рассмотрим частицу каштана как коллоидное капиллярно-пористое тело; связанное вещество жидкость – пар.

a — a + a , m mcap mk

TTT a — a + a у m mcap mk

5 -a + 5, • a ,

5 capap mmpap k mk mcap mk

До достижения продуктом темп ературы 373 К (до перехода влаги из жидкого в газообразное состояние) удельная теплоемкость вычисляется по формуле:

c — c 0 + c 1 u 1 , (8)

a после:

c — c 0 + c 2 u 2 , (9)

где с 0 – удельная теплоемкость абсолютно сухого продукта, Дж/(кг∙К); с 1 – удельная теплоемкость пара, Дж/(кг∙К); с 2 – удельная теплоемкость воды, Дж/(кг∙К) (обозначение индексов: i = 1 – парообразная влага; i = 2 – жидкообразная влага).

При описании процесса обжарки каштанов были приняты следующие допущения: частицы каштана рассматриваются в виде куба; геом етрическая форма обжариваемого продукта постоянна; начальное распределение темпе- ратуры и влагосодержания по объ ему обжариваемого продукта постоянны; плотность потока теплоты и массы постоянны; разбиение на зоны позволяет достигать требуемой точности расчета температуры и влажности продукта.

Начальные условия:

T ( x , t )|^ — 0,0012 т 4 + 0,0807 т 3 - (10) - 1,8278 т 2 + 18,555 т + 295,39

u ( x , т ^ — 8 . 10 - 5 т 2 - 0,0195 т + 0,6813 (11) T ( x - т ) , — 0 — T H (12) U ( x - Г )| т „ — “ . (13)

, d T

- 3—

Граничные условия третьего рода: для уравнения теплопроводности

— « ( T np - T n ) ( 14 )

x — X ( т )

d x

для уравнения массопереноса

- a , B!x — в ( T , - T . ) (15)

d x x — X ( т )

где α – коэффициент теплоотдачи, Вт/(м2∙К); T пр , T п – температуры продукта и перегретого пара, К; β – коэффициент массоотдачи, м/с:

e—Nu^m, d экв

где Nu – критерий Нуссельта; d экв – эквивалентный диаметр частицы каштана, м.

Поскольку течение теплоносителя является ламинарным, то критерий Нуссельта определя ется по формуле:

Nu — 0,15Re 0, 33 Pr 0,4 3 Gr0 , 1

Pr

Pr ст

£ i , (17)

где Re – критерий Рейнольдса; Pr – критерий Прандтля; Pr ст – критерий Прандтля для теплоносителя при температуре стенки; Gr – критерий Грасгофа; e l - коэффициент, зависящий от критерия Рейнольдса, линейного размера частицы и ее эквивалентного диаметра.

_ с и Pr — ^.^ ,

где с п – удельная теплоемкость перегретого пара, Дж/(кг∙К); μ п – динамическая вязкость перегретого пара, Па^с; 3 . - коэффициент теплопроводности перегретого пара, Вт/(ᴍ∙К).

Gr = gd^ Р п р п А т , (19)

Рп где ρп – плотность перегретого пара, кг/м3; βп – коэффициент температурного расширения перегретого пара, K-1; ΔT – разница температур теплоносителя и стенки, K.

Полученная система уравнений (10-15) представляет собой математическую модель процесса обжарки каштанов.

Поскольку в процессе обжарки продукт изменяется в объеме, задачу (14-15) необходимо рассматривать, как задачу с подвижными границами [3, 4]. Вследствие усадки продукта высота его слоя h , м, изменяется в зависимости от времени τ , с, по следующему закону:

h = ( 2 - 10 - 6 т 2 - 0,0121 т + 30,8 ) - 10 - 3. (20)

Влагоперенос парообразной ( i =1) и жидкообразной ( i =2) влаги описывается следующими соотношениями [1, 2]:

j = am.p0^u - amР0^T = -am.p0 (Vu + 5iVT) i = 1, 2,(21)

а суммарный перенос пара и влаги равен:

j = 1 + j 2 = - a m p 0 ^ u - a m P 0 V T =

= -amp (vu + 5VT)

Следовательно, система дифференциальных уравнений массопереноса будет иметь вид:

d U— p0 — = - div 11 + J1,(23)

дт дU— p0 — = -div J2 + J2,(24)

д т

Суммируя (23) и (24), получаем:

p0 — = - div j1 - div j2,(25)

дт

Подставив вместо j 1 и j 2 соответствующие выражения, получим:

p0 ?^ = ”^ Cam 1 p0V- + am 1 p0VT]+

+ div [ a m 2 p\ - + a m 2 p 0 V T ]

Дифференциальное уравнение переноса теплоты будет иметь вид:

c p 0 — = div ( AV T ) + Г 12 J 12 - £ cj V T , (27)

где r 12 – теплота парообразования, Дж/(кг∙К).

Источник жидкости J 2 = J 12 определяется из уравнения (25), для чего полагаем д - 1 /д т = 0 :

—

J 2 = J i2 = - J i =- div J 1 . (28)

Следовательно:

д- cp0 — = di v (AV T) +

+ Г 12 div ( a m 1 p 0 V - + a m 1 p 0 V T ) - ^

i

— c j V T

Для зональной системы расчета [5], когда для каждого интервала (зоны) u и T коэффициенты переноса X , am i , am 2, a m 1 , a m 2 полагаем постоянными, система дифференциальных уравнений тепломассопереноса будет иметь вид:

d- = am v 2 u + aTT V 2 T = am [v 2 u + 5 V 2 T ] (30) dт L J

-- = | a + a m 1 - 12 IV 2 T + a m 1 - 12 V 2 u -

« т v c ; c л n

\ - - \ v T (31)

-[ ( c 1 a m 1 + c 2 a m 2 ) V u + ( c 1 a m 1 + c 2 a m 2 ) V T ] ~

Так как перенос вещества происходит только в одном направлении, то градиент будет являться дифференциалом по координате x :

dud 2 Td 2

= am u + am - = am

«т dx dx dT

« т

, -12 | d -г a + am 1— I "TT - + am 1 c ; dx d2d2

—ru + 5 —-T dx 2 dx 2

r 12 d 2 cdx 2

u -

dT (33)

( c 1 a m 1

x du , T T xdT dx + c 1 am I ) , +( c 1 am 1 + cI amI j , dx dx c

|

Дифференциалы, расписанные правые конечно-разностные отношения: |

через |

|

d- = - + 1 - - « т N t |

(34) |

|

d- = -i + 1 - -i dx N x |

(35) |

|

d2 - = - + 1 - 2T + - - 1 dx 2 A x 2 |

(36) |

|

du _ u + 1 - u, « т A t |

(37) |

|

d 2 u _ u , + 1 - 2 u , + u , - 1 dx 2 A x 2 |

(38) |

Поставленная задача может быть решена методом конечно-разностной схемы, реализуемым через метод сетки. Это требует разработки программного модуля расчета, что позволяют сделать современные среды, применяемые для моделирования (Maple, MathCAD, Mathlab).

Используя приведенные выше переходы от дифференциальных уравнений к записи уравнений в конечно-разностной форме, исходные дифференциальные уравнения (7), (8) преобразуют к виду:

-

u n , к + 1

u n + 1, к - u n , к

'------- = ат

A t

Tk+i- 2T к* T n, к + 1 n, к n

- 2 u , + u,

A x 2

T

+ a m

u n , к + 1

A x x

- 2 u n , к + u n , к - 1 am

A x 2

T n , к + 1 2 1 n , к + T n

+ 5 am —-------

A x 2

T . , T n + 1, к

T и

A t

rn ) T n , к + 1 — 2 T ,, к + T n , к - 1

a + am 1 — I-------71-------+ c ) Ax2

+ a m 1

Г 12 u n , к + 1 - 2 u n , к + u n , к - 1 c A x 2

В полученных дифференциальных уравнениях температура и влагосодержание представлены в безразмерном виде, т. е. определяются как отношение текущей величины к ее начальному значению (Т н = 293 К; и н = 0,43 кг/кг).

На термодинамические характеристики процесса оказывает влияние температура продукта [1]:

a m = 2,1 . 10 - 15 T n3 , к (43)

a m 1 = 0,3 . 10 - 19 T n3к (44)

Зависимости коэффициентов температуропроводности а и теплопроводности X от температуры Т выведены эмпирически.

Значения теплофизических характеристик каштанов для интервала температур 293^353 К:

при и н = 0,43 кг/кг:

Л = 0,137 + 0,00021;(45)

а = (4,08 + 0,00371) .10-8.(46)

при и к = 0,04 кг/кг (обжаренный продукт):

Л = 0,084 + 0,00021;(47)

а = (3,9 + 0,00361) .10-8.(48)

—(cAa 1

1 m 1

+ c 2 a m 2

A x

c

,,

T n , к + 1

-Ci <2 T , + C^ T T --------— ----—----

1 m 12 v ' (Ax

где n - шаг разбиения по времени; к - шаг разбиения по координате.

После выражения из уравнений (39), (40) значений влагосодержания и температуры на

следующем шаге квантования по времени через предыдущий получим:

u n , к + 1

и ,, = и , + a at------ n + 1, к n , к m

2a , +и , , n , к n , к - 1

dx 2

t T n , к + 1 - 2T n , к + T n , к - 1

+am dt---------------- dx

T n + 1, к

= Tn , к

T n , к + 1 - 2 T n , к + T n , к - 1 dx 2

Коэффициент a m 2 и относительный коэффициент термодиффузии 5 от температуры зависит незначительно [6], поэтому в расчетах они приняты постоянными: a m 2 = 0,4^10 " 6 м2/с; 5 = 1,149-10 " 3.

Влагосодержание оказывает незначительное влияние на термодинамические коэффициенты [7], которым можно пренебречь.

Метод конечно-разностной схемы в явном виде реализуется через метод сетки [3, 8]. Суть метода сетки заключается в том, что вся заданная пространственно-временная область разбивается на равные интервалы времени и пространства через выбранные интервалы дискретизации A t и A x , и затем находятся значения интересующего нас параметра в каждом узле сетки. Решение поставленной задачи требует представления исходного дифференциального уравнения в виде конечно-разностных отношений (39), (40).

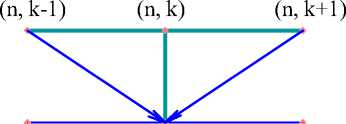

Значения температуры и влагосодержания на каждом следующем шаге по времени вычисляются по схеме (рисунок 1).

Г 2 u n , к + 1 - 2 u n , к + u n , к - 1

am 1--JI-------- c dx

- ( c 1 a m 1

. ( u n , к + 1 - u n , к M Tn , к + 1 - Tn , к ) dt

+ c 2 a m 2 ) l — ’—, ---^ P----",----~

( dx ) dxc

- ( c 1 a m 1

T

+ c 2 a m 2

) (

Tn, к+1 - dx

T n , к | ( T n , к + 1 - T n , к ) dt ) dxc

(n+1,k-1) ( n +1,k) (n+1,k+1)

Рисунок 1 - Шеститочечная явная схема

Задача (41 - 42) представляет собой краевую задачу тепло- и массопроводности с одной статичной и одной движущейся границей [2, 4] и решена с использованием функциональных преобразований методом конечных разностей [9]. Разработан программный модуль расчета процесса обжарки каштанов перегретым паром в системе Mathcad 15.

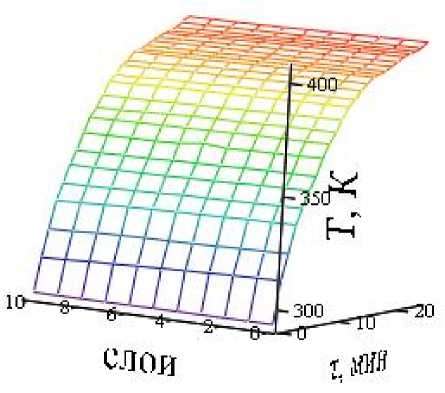

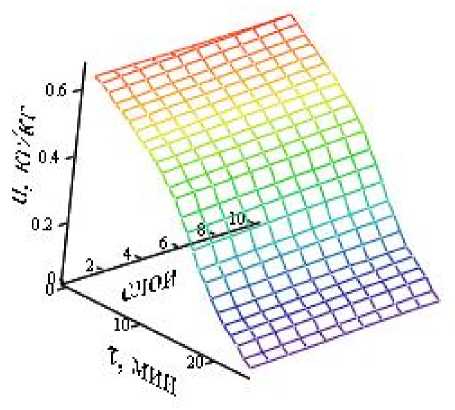

Поверхности, отражающие изменение температуры Т , K, и влагосодержания и , кг/кг, по ходу процесса т , мин, и по слоям продукта, представлены на рисунках 2 и 3.

Рисунок 2 - Поверхность изменения температуры по ходу процесса и по слоям продукта

Рисунок 3 - Поверхность изменения влагосодержа-ния по ходу процесса и по слоям продукта

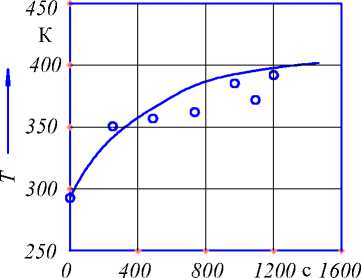

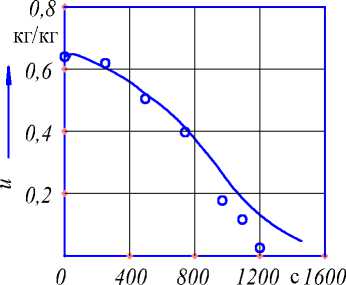

По сравнительному анализу результа-тов аппроксимации расчетных и экспериментальных данных (рисунки 4, 5) установлено, что их отклонение по абсолютному значению не превышало для температуры 3,5 % и для влагосодержания 11,0 %.

τ

Рисунок 4 - Термограмма тепломассопереноса при обжарке каштанов: сравнение расчетных () и экспериментальных (о) данных при обжарке перегретым паром, Тп = 473 K; qH = 9,8 кг/м 2 ; v = 1,3 м/с

τ

Рисунок 5 - Кривая обжарки каштанов: сравнение расчетных () и экспериментальных (о) данных при обжарке перегретым паром, Тп = 473 K; qH = 9,8 кг/м 2 ; v = 1,3 м/с

Таким образом, полученные результаты моделирования с достаточной для инжен ерных расчетов точностью отражают кинетические закономерности процесса обжарки каштанов перегретым паром как объекта с распределенными параметрами и могут быть использованы для анализа протекающих физикохимических изменений, расчета процесса, проектирования обжарочных аппаратов и разработки программно-логических алгоритмов управления технологическими параметрами.