Математическая модель устройства измерения виброускорения подвижных элементов машин и механизмов

Автор: Синицин Владимир Владимирович

Рубрика: Краткие сообщения

Статья в выпуске: 3 т.14, 2014 года.

Бесплатный доступ

Предложено устройство измерения виброускорения подвижных элементов машин и механизмов, проводящее измерение непосредственно с подвижных элементов, в частности с валов и шестерен машин, причем, питание и передача данных осуществляется беспроводным способом. Описана математическая модель данного устройства, выявлены существенные преимущества над существующими аналогами с точки зрения возможностей измерения и разделения по независимым координатам виброперемещения, виброскорости и виброускорения.

Виброускорение, механическая система, акселерометр, крутильные колебания, диагностика

Короткий адрес: https://sciup.org/147154974

IDR: 147154974 | УДК: 534.08

Текст краткого сообщения Математическая модель устройства измерения виброускорения подвижных элементов машин и механизмов

В настоящий момент, существуют работы и исследования [1–3], доказывающие, что мониторинг состояния машин и механизмов дает наибольший экономический эффект во многих отраслях промышленности.

Одним из наиболее распространенных и надежных методов мониторинга состояния машин и механизмов является виброакустическая диагностика, сущность которой состоит в разработке и практической реализации алгоритмов оценки параметров технических состояний объекта диагностирования без его разборки в рабочих условиях по характеристикам виброакустических процессов, сопровождающих его функционирование [4, 5].

В настоящее время разработаны и применяются множество различных контактных и бесконтактных способов измерения вибраций на неподвижных и вращающихся частях механизмов [4–7].

Одним из наиболее распространенных способов измерения вибраций конструкций и механизмов (в том числе и роторных механизмов) является установка акселерометров (датчиков виброускорения) на статорных элементах машин, например на опорах подшипников. Общие руководящие принципы измерения и оценки механической вибрации статорных элементов машин описаны в [6]. Данный метод обладает достоинствами, такими как простота, надежность и др., но в то же время не позволяет, например, по полученным сигналам построить траекторию движения вала.

Для некоторых машин, например с гибкими роторами, измерения вибрации на неподвижных частях могут оказаться недостаточными. В этих случаях, наряду с вышеуказанным методом, осуществляют измерения вибрации вращающихся роторов с помощью датчиков бесконтактного типа (через измерение изменения длины оптического пути, индуктивности, емкости или вносимых потерь между двумя точками) или инерционного типа, например контактного датчика-зонда [7]. На качество измерений таким методом влияет множество факторов, таких как шероховатость и ее изменение в месте измерения вибрации, нестабильность свойств окружающей среды (например, масленый туман). Так же, описанным методом, нет возможности прямого измерения виброускорения колебаний вращающегося вала, что существенно сказывается на диагностике зарождающихся дефектов [5].

В случае диагностики электромеханических систем [8–10], например электроприводов трубопроводной арматуры, анализируют временные и спектральные характеристики токового сигнала двигателя, примененного в электромеханической системе. Описанный метод, обладая неоспоримыми достоинствами (возможностью диагностики оборудования, расположенном в труднодоступных местах, и отсутствием необходимости в дополнительных измерительных элементах на корпусе исследуемого устройства), не позволяет проводить построение траекторий движения валов, подвержен высокому зашумлению измерительного сигнала электрическими помехами и зна- чительному снижению чувствительности к дефектам, возникающим в удаленных от двигателя узлах и элементах кинематической цепи.

В данной работе предлагае тся использовать акселерометр (датчик вибр оускорения) с беспр о водными питанием и передачей данных, закрепленный на подвижном элеме нте (валу) механи зма. Это позволит получить устрой ство, измеряющее виброускорения колебаний системы контактным способом непосредственно с с амого вала без влияния на качество измерен ий девиации внешней среды и не вносящий существен ного влияния на качество работы механическ о й системы.

Устройство измерения виброускорения

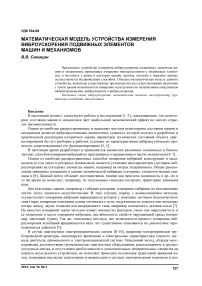

Устройство измерения виб роускорения подвижных элементов машин и механизмов (рис. 1) содержит роторный и статорн ый блоки, расположенные соосно на минима льно возможно м рас стоянии друг от друга таким образом, чтобы во время движения вала не соприкасались. Ротор ный блок жестко закреплен че рез отверстие на вращающемся валу таким о бразом, чтобы рото р ный блок располагался перпе ндикулярно оси вращения вала и не создав ал дисбаланса по оси вращения. Статорный блок жес тко закреплен на корпусе механизма таким образом, чтобы отвер стие располагалось соосно с в алом, причем статорный и роторный блоки располагаются пара ллельно друг другу.

Рис. 1. Устройство измерения виброускорения подвижных элементов машин и механизмов

Роторный блок содержит о бмотку данных для приема и передачи данны х беспроводным сп о собом и обмотку питания, дл я беспроводного питания компонентов рото рного блока, причем, вообще говоря, может быть пр именена одна обмотка и для питания, и для п ередачи данных . Так же на роторном блоке устано влен, как минимум, один датчик виброуско рения и электронные компоненты для питания, фил ьтрации, предварительной обработки и пере дачи данных по бе с проводному каналу. Статорны й блок содержит обмотку данных для прием а и передач и данных беспроводным способом и обм отку питания для беспроводного питания рот орного блока, причем так же, как и на роторном блоке , может быть применена одна обмотка для питания и передачи данных. Также на статорном б локе размещены разъемы, присоединенные к обмоткам, для под ключения источника питания и приемопередатчика для получения данных.

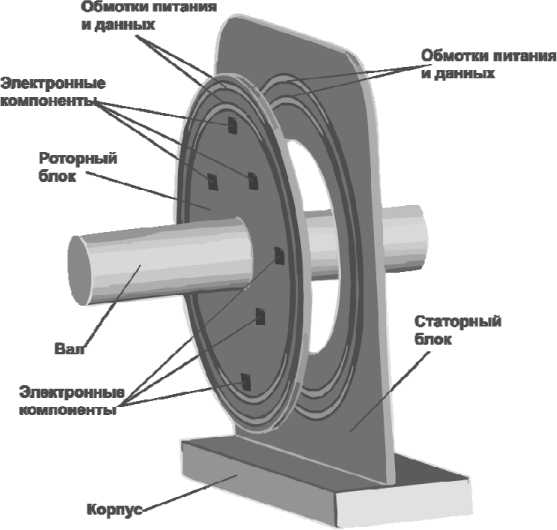

Во время работы устройства генератор сигналов создает сигнал требуемой формы, частоты и амплитуды, затем, усилитель мощности усиливает сигнал с генератора и возбуждает обмотку питания на статорном блоке. На обмотке питания, расположенной на статорном блоке, возникает напряжение, питающее электронную схему на роторном блоке, в том числе, акселерометры, микропроцессор и приемопередатчик, благодаря чему данные, пропорциональные измеряемым вибрациям, передаются через обмотки данных на статорный блок (рис. 2). Подробно устройство измерения виброускорения подвижных элементов машин и механизмов описано в [11].

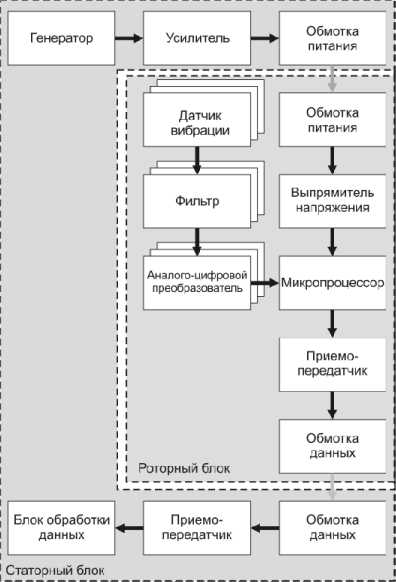

Устройство измерения вибр оускорения имеет широкий спектр областей пр именения, в част ности, для мониторинга одноступенчатой зубчатой передачи (рис. 3).

Рис. 2. Блок-схема работы устройства измерения виброускрения подвижных элементов машин и механизмов

Рис. 3. Кинематическая схема одноступенчатого зубчатого редуктора с устройствами измерения виброускорения

Сочетание нескольких аксел ерометров с различной ориентацией осей чу вствительности, з а крепленных на валу или шестер не механизма, позволяет измерять и разделя ть по независимым координатам движения виброускорения в точ ке съема информации в каждый момент времени. При этом, измерительное устро йство, являясь сбалансированным по оси вр ащения элемента и обладая малой массой и размер ами (благодаря отсутствию массивных комп онентов, таких как аккумулятор), не оказывает существе нного влияния на работу механизма, не требуя регулярного обслуживания в связи с отсутст вием внутренних источников питания, а та кже частей, подве р женных интенсивному износу (токоподводов).

Таким образом, описанное выше устройство, позволяет измерять и разде лять виброускорения колебаний и движения механичес кой системы в точке съема информации по нез ависимым координ а там. По полученной с устройства информации, возможно построение траектори и движения подви ж ных элементов механической системы, при этом на качество измерений не влияет ни шероховатость поверхности в точке закрепления устройства, ни изменение свойств окружающей среды.

Так как существенной особе нностью и новизной предложенного устрой ства является место закрепления акселерометров – подвижный элемент мех анической системы, требуется математи ческое описание (модель) самог о устройства измерения, сфокусированное н а вопросах ускор ений, измеряемых датчиками.

Математическая модель устройства измерения виброускорения

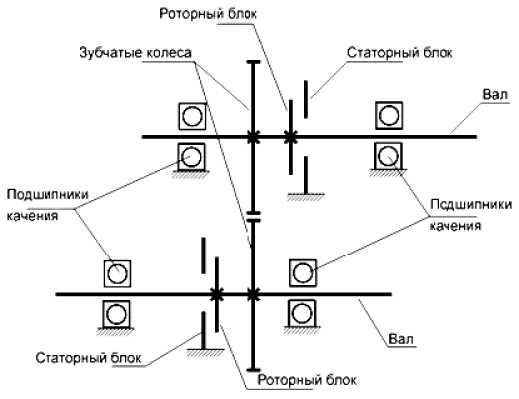

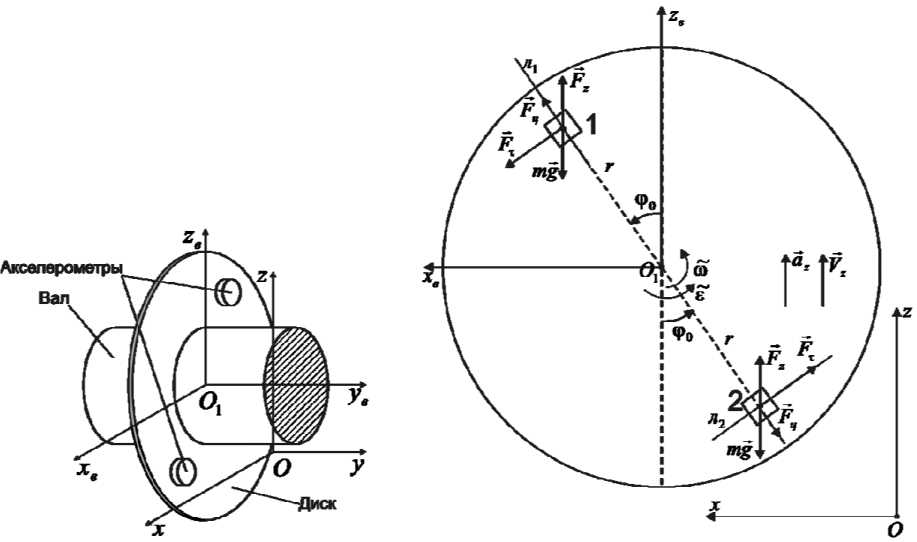

Рассмотрим простейший случай: на валу механизма перпендикулярно и соосно оси вращения жестко закреплен диск, на кото ром закреплены акселерометры 1 и 2, распо ложенные на одной линии и равноотстоящие от центра диска, при этом диск – жесткий.

Для последующих рассуждений введем две системы координ ат (СК): Oxyz - неподвижная система координат, связанная с основанием механизма, при этом ось Ox - скрещивающийся пер пендикуляр к оси вращения вала, Oy - коллинеарна оси вращения вала, О- - ориентирована таким образом, чтобы Oxyz образовывали правую тройку; O 1 х в у в - в - система координат, связанная с центром вала, при этом не вращающаяся вместе с валом, причем, цент р системы координа т расположен в точке пересечени я центра диска и оси вращения вала, а так ж е ось OxB - перпендикулярна оси вращения вала, Oy в - коллинеарна оси вращения вала, Oze - ориентирована таким образом, чтобы O 1 xв yвzв образовывали правую тройку (рис. 4).

Примем, что диск соверш ает ускоренное вращение вокруг оси вала ( вокруг оси Oyв ) при этом вал колеблется вдоль оси Oz . Рассмотрим движение акселерометров, принадлежащих диску в плоскости Oxz (рис. 5).

Стоит отметить, что на акс елерометры 1 и 2 кориолисова сила не дейст вует, так как перено с ное движение является поступательным, а относительное враща тельным.

Рис. 4. Система «вал–диск» с СК Рис. 5. Система «вал–диск» в плоскости Oxz

Запишем систему векторны х уравнений движения акселерометров 1 и 2 , принимая акселер о метры одинаковыми и равноудаленными от центра диска на расстояние r и пренебрегая переход ными процессами их внутренн их компонентов, причем ось чувствительно сти первого акселер о метра ориентирована осестремительно, а второго – тангенциально (рис. 5):

ma = mg + F + F x+ F - ; ^ ^ ^ ma 2 = m g + F + F T + F - ;

F =- a n m;

-

< F - = a z m ;

-

F T = a т m ;

-

a n =to 2 r;

-

a T =£" r .

Спроецировав действующие силы на оси чувствительности каждого акселерометра, приняв, что положительное направление осей – от центра диска и против часовой стрелки, получим сис- тему уравнений (2):

ma1 = to rm + ma z cos ф - mg cos ф , ma 2 = s rm + ma z sin ф - mg sin ф ;

где ф - угол поворота вала вдоль оси вращения, g - ускорение свободного падения, a1, а2 - изме- ряемые ускорения акселерометрами 1 и 2, соответственно.

Исключив из системы (2) массу m и приняв, что s = to = ф и az = Vz = z, получили систему уравнений ускорения акселерометров 1 и 2 по оси их чувствительности (3): a1 = ф2 r - g cos ф + z cos ф,

a 2 = ф r - g sin ф + z sin ф.

В связи с тем, что рассматривается горизонтально расположенный вал и принимается, что измерения начинаются до начала движения, начальные условия для решения системы уравне- ний (3) выбраны следующим образом: z0 = 0, z0 = 0, z0 = 0, ф0 = 0,

г фо = 0, ф0 = arc tg 1

0 I

—

a i + a 2

a1 7

,

где a 0 , a 0 - измеренные акселерометрами ускорения до начала движения.

Система уравнений (3) – система дифференциальных уравнений с двумя неизвестными, решение которой дает ускорения ф крутильных колебаний вокруг оси вращения вала и z поступательных колебаний вдоль оси Oz .

Заключение

Описанное устройство виброускорения подвижных элементов машин и механизмов обладает рядом преимуществ над существующими методами измерения вибраций: не чувствительность к изменениям окружающей среды и шероховатости поверхности в точке закрепления, возможность построения траекторий движения подвижных элементов, пониженная чувствительность к электрическим помехам. В свою очередь, составленная математическая модель показывает, что устройство, кроме измерения и разделения (по независимым координатам движения) виброускорения поступательных колебаний подвижных элементов механической системы, позволяет измерять и виброускорения крутильных колебаний. Описанный подход к измерению виброускорений машин и механизмов применен впервые.

Список литературы Математическая модель устройства измерения виброускорения подвижных элементов машин и механизмов

- Rao, B.K.N. Advances in diagnostic and prognostic strategies and technologies for failure-free maintenance of industrial assets/B.K.N. Rao//Comadem, 22nd International Congress. -2009. -C. 17-38.

- Белоусов, М.Д. Метод самодиагностики термопреобразователя сопротивлений в процессе работы/М.Д. Белоусов, А.Л. Шестаков//Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника». -2009. -№ 3(136). -С. 17-19.

- Белоусов, М.Д. Оценка собственного состояния средств измерения/М.Д. Белоусов, А.Л. Шестаков//Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника». -2011. -№ 2 (219). -С. 19-23.

- Randall, Robert Bond. Vibration-based condition monitoring: industrial, aerospace and automotive applications/Robert Bond Randall. -John Wiley & Sons, Ltd, 2011. -289 с.

- Генкин, М.Д. Виброакустическая диагностика машин и механизмов/М.Д. Генкин, А.Г. Соколова. -М.: Машиностроение, 1987. -288 с.

- ГОСТ ИСО 10816-1-97. Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Общие требования.

- ГОСТ ИСО 10817-1-2002. Вибрация. Системы измерений вибрации вращающихся валов. Часть 1. Устройство для снятия сигналов относительной и абсолютной вибрации.

- A diagnostic approach for electro-mechanical actuators in aerospace systems/E. Balaban, P. Bansal, P. Stoelting, A. Saxena//Aerospace conference, IEEE. -2009. -C. 1-13.

- Jangbom, Chai. Non-invasive diagnostics of motor-operated valves/Chai Jangbom, R.H. Lyon, J.H. Lang//American Control Conference. -1994. -Vol. 2. -C. 2006-2012.

- Адаменков, А.К. Ваттметрия. Диагностика электроприводной арматуры по мощности -возможность перехода от ремонта по регламенту к ремонту по техническому состоянию/А.К. Адаменков//Арматуростроение. -2006. -№ 2 (41). -С. 57-61.

- Патент на полезную модель RU 142934 U1. Устройство измерения виброускорения подвижных элементов машин и механизмов/В.В. Синицин, В.В. Синицин, А.С. Семенов, А.Л. Шестаков. -Опубл. 10.07.2014, Бюл. № 19.