Математическое описание процесса разделения на фракции сыпучего материала в устройстве для очистки зерна

Автор: Ямпилов С.С., Цыбенов Ж.Б., Мошкин Н.И., Бадмаева Н.Д., Онхонова Л.О.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технологии и средства механизации сельского хозяйства (технические науки)

Статья в выпуске: 1 (84), 2022 года.

Бесплатный доступ

Современные фермерские хозяйства самостоятельно проводят обработку зернового материала. Возникла необходимость в устройстве, способном производить очистку зернового материала с минимальными энергозатратами. В настоящее время существуют зерноочистительные устройства, которые производят очистку зерна за счет сил гравитации частиц зернового материала, не потребляя электроэнергию. Разработано энергосберегающее устройство, которое отличается от всех существующих тем, что в нем имеются боковые каналы, в которых отделяются частицы мелкой примеси из зернового материала с помощью сил гравитации, которые позволяют уменьшить высоту зерноочистителя. Математически описан процесс разделения компонентов зерновой смеси. Полученная математическая модель адекватно описывает данный процесс и необходима для расчета основных параметров устройства.

Зерновой материал, сепаратор, очистка зерна, процесс разделения, гравитационные сепараторы, фракционирование, механизация сельского хозяйства

Короткий адрес: https://sciup.org/142231123

IDR: 142231123 | УДК: 631.362 | DOI: 10.53980/24131997_2022_1_42

Текст научной статьи Математическое описание процесса разделения на фракции сыпучего материала в устройстве для очистки зерна

Для очистки и разделения на фракции сыпучего материала растительного происхождения в настоящее время применяют решетные сепараторы. На протяжении многих лет производилась модернизация и усовершенствование данных устройств для удовлетворения возрас- тающих требований рыночной экономики. На сегодня достигнут предел модернизации решетных сепараторов, их конструктивное исполнение не позволяет уменьшить энергозатраты и травмирование зерна при его очистке [1, 6]. Возникла необходимость в поиске новых технических решений, реализуемых в устройствах, способных существенно повысить эффективность обработки зернового материала без использования электроэнергии [2]. Данным условиям удовлетворяют устройства, в которых зерновой материал под действием гравитационных сил движется самостоятельно по сепарирующим рабочим органам [3, 4]. Для интенсификации обработки зернового материала необходимо произвести математическое описание процесса разделения на фракции сыпучего материала в устройстве для очистки зерна.

Цель исследования

Математически описать процесс разделения на фракции сыпучего материала в устройстве для очистки зерна.

Материалы и методы исследования

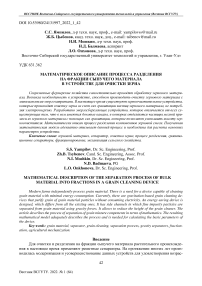

Разработанное устройство для очистки зерна отличается от аналогичных гравитационных очистителей тем, что имеет:

-

- центральную зигзагообразную часть, предназначенную для отделения крупных частиц от основного зернового материала, содержащую рабочие органы, выполненные из стержней, расположенных друг от друга таким образом, чтобы крупные частицы не прошли через зазоры между ними, а остальные частицы прошли;

-

- боковые зигзагообразные части, расположенные слева и справа от центральной части, для отделения мелких частиц от основного зернового материала, содержащие рабочие органы, выполненные из стержней, расположенных друг от друга таким образом, чтобы мелкие частицы прошли через зазоры между стержнями, а остальные частицы не смогли пройти и продолжали свое движение по рабочим органам (рис. 1);

-

- сплошные листы перед каждым рабочим органом для того, чтобы устранить их разбиваемость частицами зернового материала и замедлить движение материала на следующих рабочих органах;

-

- отражатели для успокоения движущегося турбулентного потока и для равномерного распределения частиц зернового материала по ширине рабочего органа.

Математическое описание процесса разделения на фракции сыпучего материала в описанном устройстве позволит найти его основные геометрические параметры. Для этого математически опишем процесс разделения частиц зернового материала устройством для очистки зерна. Рассмотрим зерновой материал, состоящий из трех фракций: 85 % - основная фракция, состоящая из зерен пшеницы, 15 % - крупная и мелкая фракции.

Математическое описание процесса разделения

Для математического описания процесса разделения на фракции сыпучего материала в устройстве дополнительно примем ряд допущений: процесс разделения на фракции осуществляется в однородных условиях, в которых частицы в каждой фракции имеют одинаковые размеры и рабочие сепарирующие органы идентичны.

Зерновой материал, состоящий из трех фракций, из бункера 10 поступает самотеком под действием гравитационных сил на первый рабочий орган 1 длиной d 1 , где полнота просеивания основной фракции е 1 определяется по формуле:

е” = Qn(l - e"^dl).

где ф" количество основной фракции (зерно); d 1 - длина первого рабочего органа центральной части, дм; цп - интенсивность просеивания основной фракции (зерно), дм " 1.

На значения интенсивности просеивания µ п влияют многочисленные факторы, основными из которых являются: геометрические размеры рабочего органа (углы наклона, расстояние между стержнями, качество обработки поверхностей и т. д.), равномерность распределения зернового материала по рабочему органу, толщина слоя на рабочем органе, скорость движения слоя, физико-механические параметры основной фракции (зерна) [5].

Рисунок 1 – Устройство для очистки зерна:

1 – рабочие органы для отделения крупной фракции; 2 – центральная зигзагообразная часть;

3 – боковая зигзагообразная правая часть; 4 – рабочие органы для отделения мелкой фракции;

5 – приемные листы; 6 – боковая зигзагообразная левая часть; 7, 8 – сплошные листы; 9 – отражатель;

10 – бункер; I – канал вывода мелкой фракции; II – канал вывода основной фракции;

III – канал вывода крупной фракции

На втором рабочем органе полнота просеивания основной фракции находится по фор- муле:

е" = е” ■ (1 — е ^г),

где d2 - длина второго рабочего органа центральной части, qM.

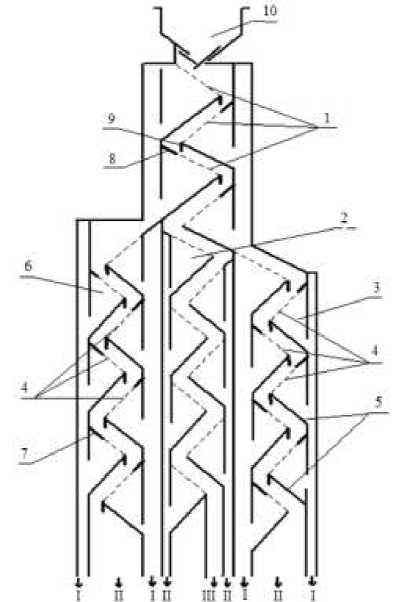

На третьем рабочем органе полнота просеивания основной фракции находится по фор- муле:

На n-м рабочем органе полнота просеивания основной фракции находится по формуле:

Полноту просеивания аналогично определяем для крупной фракции на n-м рабочем органе центральной части и находим по формуле:

Еп = ([е? • (1 - с~^)] • (1 - е"^) •... (1 - е-М,,-.)) . (1 - е-М»), (5) где – полнота просеивания крупной фракции через рабочий орган центральной части; – начальное количество крупной фракции, направленной на первый рабо- чий орган центральной части; µк – интенсивность просеивание крупной фракции через рабочий орган центральной части, qм-1.

Основная фракция (зерно) и мелкая фракция (мелкая примесь) просеиваются через первый и третий рабочий орган центральной части, спускаются в левую боковую зигзагообразную часть, где поступают на первый рабочий орган левой части устройства.

Количество основной фракции, поступившее в вертикальный патрубок, расположенный слева от центральной части, составляет:

QM = (еП + еЗ) - еП .

Полнота просеивания основной фракции через рабочий орган, расположенный в левом части устройства, имеет вид:

еЛ1 = QM(1 - е-"л"1л),

где jM - интенсивность просеивания основной фракции (зерна) в щели рабочего органа левой части устройства, дм-1; d1л - длина рабочего органа левой части устройства, дм.

На n-м рабочем органе, расположенном в левой части, полнота просеивания основной фракции находится по формуле:

где d(n-1)M - длина (n-1) рабочего органа левой части устройства, дм; dnл - длина n-го рабочего органа левой части устройства, qм.

Количество мелкой фракции, поступившей в вертикальный патрубок, расположенный слева от центральной части, а затем поступившей на первый рабочий орган канала, имеет вид:

Q M _ feM м M

л = (Е1 + Е3 ) - Е2 .

На первом рабочем органе, расположенном в левой части, полнота просеивания мелкой фракции находится по формуле:

еМ1 = QM(1 - e-"Md«),

где jM - интенсивность просеивания мелкой фракции в щели рабочего органа левой части устройства, qм-1.

На втором рабочем органе, расположенном в левой части, полнота просеивания мелкой фракции находится по формуле:

еМ2 = [QM(1 - е--»™)] • (1

—

е дМй2я)

где d2л - длина второго рабочего органа левой части устройства, дм.

На n-м рабочем органе, расположенном в левой части, полнота просеивания мелкой фракции находится по формуле:

ЕМ иЛ?1

- е

(1_е ^мфп-рл

Г^пл), (12)

где dnл - длина n-го рабочего органа левой части устройства, дм.

На первом рабочем органе длиной d1, расположенном в центральной части, полнота просеивания мелкой фракции еМ при подаче фракций через бункер 10 находится по формуле:

(13) где QM - исходное количество мелкой фракции; цм - интенсивность просеивания мелкой фракции, дм-1; d1 - длина первого рабочего органа центральной части, дм.

Затем фракции частиц движутся в центральной части устройства с первого рабочего органа на сплошной лист, меняя траекторию и уменьшая скорость движения, скатываются на второй рабочий орган центрального канала. На втором рабочем органе длиной d2 полнота просеивания мелкой фракции еМ находится по формуле:

£« = (q(*> - Q

где d2 - длина второго рабочего органа центральной части, qM.

На третьем рабочем органе центральной части длиной d3 полнота просеивания мелкой фракции еМ находится по формуле:

Е* = [(q(”) - р<.м)е">'»А) . (1 - е'НгА)! • (1 - е-^1^) , где d3 - длина третьего рабочего органа центральной части, дм.

На четвертом рабочем органе центральной части длиной d4 полнота просеивания мелкой фракции е М находится по формуле:

е4 = {[(Q(M) ~ ц<м>е-1*гА) • (1 — e”w"d*)| ■ (1 — e”tl"d*)| • (1 — e-t4"d«).

где d4 - длина четвертого рабочего органа центральной части, дм.

Количество основной фракции (зерна), поступившей в вертикальный патрубок, расположенный слева от центральной части, составляет:

QS = (Еп + Еп) - Еп - е2 ,

где е 4 - полнота просеивания основной фракции (зерна) на четвертом рабочем органе, находится формулой:

где d4 - длина четвертого рабочего органа центральной части, qM.

Основная фракция (зерно) и мелкая фракция (мелкая примесь) просеиваются через второй и четвертый рабочий орган центральной части, спускаются в правую боковую зигзагообразную часть, где поступают на первый рабочий орган правой части устройства.

Полнота просеивания основной фракции через рабочий орган, расположенный в правой части устройства, имеет вид:

E'ni

где d1n - длина первого рабочего органа правой части устройства, qM; г' : - интенсивность просеивания основной фракции в щели рабочего органа правой части устройства, qм-1.

На втором рабочем органе в правой части устройства полнота просеивания основной фракции находится по формуле:

-/»Jdin

где d2n - длина второго рабочего органа правой части устройства, дм.

На n-м рабочем органе, расположенном в правой части устройства, полнота просеивания основной фракции находится по формуле:

^„ = [{[ 2^(1 -е"^")] ■ (1 -е“^")}- ... ■ (1 - е-*-1)")} ■ (1 -е-^п)1(2П где d(n-1)n - длина (n-1) рабочего органа правой части устройства, дм; d2n - длина n-го рабочего органа правой части устройства, qм.

Количество мелкой фракции, поступившей в вертикальный патрубок, расположенный справа от центральной части, а затем поступившей на первый рабочий орган правой части, имеет вид:

(22) где еМ - полнота просеивания мелкой фракции на четвертом рабочем органе центральной части устройства.

На первом рабочем органе, расположенном в правой части, полнота просеивания мелкой фракции находится по формуле:

еМ1 = QM(1-e-^Md1n), (23)

где d1n - длина первого рабочего органа правой части устройства, дм; цП - интенсивность просеивания мелкой фракции в щели рабочего органа правой части устройства, qм-1.

На втором рабочем органе, расположенном в правой части, полнота просеивания мелкой фракции находится по формуле:

ЕП2 = [<2м(1 - e-^Sdin)] • (1 - e-^") , (24)

где d2n - длина второго рабочего органа правой части устройства, дм.

На n-м рабочем органе, расположенном в правой части, полнота просеивания мелкой фракции находится по формуле:

Enn = {№п (1 - е"^)] . (1 - e^d»)} ..... (1 _ e-^d(n-i)n)}. (t _ е^м), (25) где dnn - длина n-го рабочего органа правой части устройства, дм.

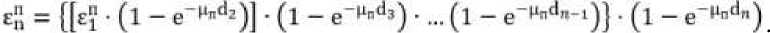

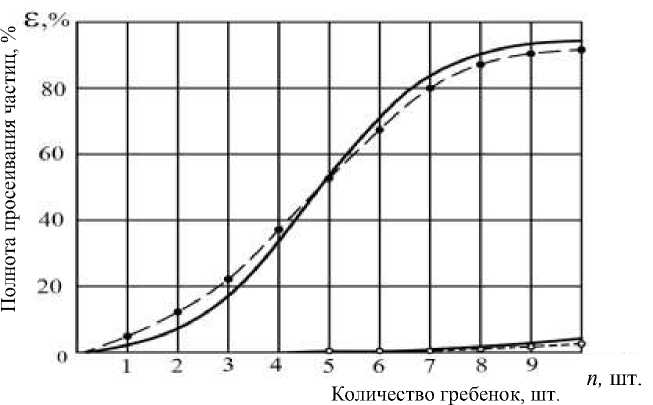

Для проверки уравнений (8, 12, 21, 25), математически описывающих процесс разделения на фракции сыпучего материала в устройстве для очистки зерна, были проведены исследования. В экспериментах были приняты следующие условия: угол наклона рабочих органов – 45 º, длина всех рабочих органов устройства – 155 мм, ширина рабочих органов – 300 мм, величина зазора между прутками рабочих органов центральной части устройства – 4 мм, величина зазора между прутками рабочих органов в боковых частях устройства – 2 мм, величина подачи фракций в устройство – 10 т/ч·м. В боковых частях устройства количество установленных рабочих органов для выделения мелкой фракции достигало 10 шт.

На рисунке 2 показана зависимость полноты просеивания мелкой фракции от количества рабочих органов, установленных в боковых частях устройства для очистки зерна.

Рисунок 2 – Зависимость полноты просеивания компонентов от количества гребенок: ─ ─ ─ – экспериментальные данные; ─── – данные математического моделирования;

• – мелкая фракция; ○ – основная фракция (зерно); n – количество гребенок в шт.;

ɛ - полнота просеивания компонентов в %

Выводы

Адекватность полученных уравнений, математически описывающих процесс разделения на фракции сыпучего материала в устройстве для очистки зерна, подтверждается экспериментальными исследованиями. Математические модели достаточно точно описывают процесс разделения зернового материала на фракции.

Список литературы Математическое описание процесса разделения на фракции сыпучего материала в устройстве для очистки зерна

- Ямпилов С.С. Тенденции мирового производства зерноочистительной техники // Международный сельскохозяйственный журнал. - 1999. - № 6. - С. 39.

- Yampilov S.S. Trends in the global production of grain cleaning equipment // International Agricultural Journal. - 1999. - N 6. - P. 39.

- Ямпилов С.С., Бадмаева Н.Д. Анализ работы сепараторов для очистки зерна, работающих без использования электроэнергии // Материалы нац. конф. "Образование и наука". - Улан-Удэ: Изд-во ВСГУТУ, 2019. - С. 189-194.

- Yampilov S.S., Badmaeva N.D. Analysis of grain separators work operating without the use of electricity. Proceedings of the national conference "Education and Science" // Publishing house of VSGUTU. - Ulan-Ude, 2019. - P. 189-194.

- Ямпилов С.С., Балданов В.Б. Математическая модель процесса сепарации зернового материала гравитационным сепаратором // Вестник ВСГУТУ. - 2013. - № 5. - С. 85-90.

- Yampilov S.S., Baldanov V.B. Mathematical model of the process of grain material separation by gravity separator // Vestnik VSGUTU. - 2013. - N 5. - P. 85-90.

- Ямпилов С.С. Технологии очистки и сортирования семян // Земледелие. - 1999. - № 4. - С. 40.

- Yampilov S.S. Technologies of cleaning and sorting of seeds // Zemledelie. - 1999. - N 4. - P. 40.

- Зюлин А.Н. Теоретические проблемы развития технологий сепарирования зерна. - М.: Изд-во ВИМ. - 207 с.

- Zyulin A.N. Theoretical problems of development of grain separation technologies. - M.: Publishing house VIM. - 207 p.

- Патент на изобретение RU №2495728. Устройство для сортировки зерна / С.С. Ямпилов [и др.]. 20.10.2013.

- Patent for invention RU N 2495728. A device for sorting grain / S.S. Yampilov[ et al.]. 20.10.2013.