Метод и технология непрерывной предиктивной диагностики автотракторных и комбайновых двигателей

Автор: Инсафуддинов С.З., Веледов М.И., Абдразаков Ф.Г.

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 4 (45), 2024 года.

Бесплатный доступ

Современные тракторы, автомобили и мобильная сельскохозяйственная техника обычно оснащены навигационным и бортовым оборудованием, а также имеют доступ в интернет. Навигационное оборудование предоставляет информацию о местоположении, направлении и скорости движения автотракторных агрегатов, в то время как электронная бортовая система управляет такими компонентами, как двигатель, трансмиссия, рабочее оборудование, а также осуществляет самодиагностику и контролирует качество выполнения технологических операций и другие параметры. В данной работе предложена инновационная методика системного использования всех электронных устройств для осуществления непрерывного предиктивного мониторинга технического состояния сельскохозяйственной машины в целом, позволяющая сократить время простоя техники и снизить эксплуатационные расходы до 14%. Это достигается посредством применения усовершенствованного устройства и метода прогнозируемой диагностики технического состояния агрегатов двигателя и сельскохозяйственной машины в реальном времени.

Двигатель, диагностика, телематика, прогноз, ремонт, обслуживание техническое

Короткий адрес: https://sciup.org/147247752

IDR: 147247752 | УДК: 631.372:

Текст научной статьи Метод и технология непрерывной предиктивной диагностики автотракторных и комбайновых двигателей

Введение. Современные и перспективные модели тракторов, автомобилей и мобильной сельскохозяйственной техники чаще всего оснащены навигационным и бортовым оборудованием с доступом в интернет [1]. Навигационное оборудование предоставляет информацию о местоположении, направлении и скорости передвижения автотракторных агрегатов, в то время как электронная бортовая система управляет различными компонентами машины- двигателем, трансмиссией, рабочим оборудованием, системой самодиагностики и следит за качеством выполнения технологических операций и другими параметрами [2].

В последних моделях тракторов, комбайнов и сельскохозяйственной техники таких компаний, как Caterpillar, John Deere, Case, New-Holland, Claas, Sarne-Deutz Fain; Hokner, Belarus и других, уже внедрены системы позиционирования, которые позволяют контролировать качество выполнения технологических операций в режиме реального времени [11]. Очень часто, производители дополняют машины нештатными датчиками [4], например, компания Bosch применила датчики качества масла - QLT Sensor, которые оценивают состояние смазочного масла по диэлектрическим параметрам. Трактора, комбайны и некоторые сельскохозяйственные машины стали оснащаться системами контроля давления в шинах и износа тормозных накладок [5].

Все машины, изготовленные для продажи в США с 1996 г. оснащаются системами «On-Board Diagnostics - OBD», основной целью которых является определение неполадок транспортного средства, ведущих к увеличению уровня загрязнения окружающей среды [2,9]. Модульные электронные системы для агрегатов компании Caterpillar предусматривают запись информации с бортовых датчиков двигателя в форме отчетов и их отправку по каналам сотовой связи в специализированной среде Item Connect толвко на завод-изготовитель. Это является способом ограничения справочной информации со стороны производителей двигателей. Зачастую информация является коммерческой собственностью завода- изготовителя и не может обнародоваться или использоваться без разрешения собственника, как правило, иностранного контрагента [3]. При этом производитель оставляет за собой право гарантийного ремонта и обслуживания узлов и агрегатов. Ограниченная производителем информация зачастую оказывается недостаточной для мониторинга технического состояния конкретных агрегатов и узлов двигателя и контроля качества работы техники [5]. а получение полной диагностической карты в сервисных центрах осложняется дополнительными затратами, в том числе связанными с отрывом техники от технологического процесса, сложностью транспортирования и др.

В то же время в процессе работы всегда возникают различные случайные факторы, которые могут вызвать как увеличение, так и уменьшение фактического остаточного ресурса по сравнению с установленным по результатам стационарного контроля. Отсутствие мониторинга не дает технической службе упреждающую информацию о техническом состоянии машин, а модели субъекта управления предсказывать вероятность появления поломок и корректировать задание водителю. В этой связи важной задачей обеспечения работоспособности сельскохозяйственной техники является разработка инновационных методик непрерывного мониторинга технического состояния и функционирования всей машины в целом на основе использования цифровых технологий и оборудования и технологий диагностирования технического состояния агрегатов в режиме реального времени, универсальных для всех видов техники и адаптированных к существующим условиям сервисных центров [10].

Целью данного исследования является улучшение эксплуатационной надежности автотракторной, комбайновой и другой сельскохозяйственной техники через осуществление непрерывного прогнозируемого мониторинга их технического состояния с использованием интернет-технологни. цифрового оборудования и предложенного программного обеспечения.

Задачей исследования является реализация методики в устройстве, позволяющем осуществлять непрерывный мониторинг технического состояния и функционирования как отдельных узлов и агрегатов, так и всей машины в целом, основанной на цифровых технологиях и комплексе датчиков. Применение данной методики позволит в реальном времени отслеживать изменения структурных и диагностических параметров, точно прогнозировать поведение агрегата или узла и, исходя из этого, проводить необходимые регламентные работы своевременно и более эффективно.

Условия, материалы и методы. Основное требование к предлагаемой методике-постоянный телемеханический мониторинг технического состояния узлов и агрегатов сельскохозяйственной техники в режиме реального времени, предсказание появления отклонений его технического состояния, поиск решений решения и передача дистанционно команд на упреждение отклонений, необходимости ремонта и др.

Эффективные показатели работы двигателей зависят в первую очередь от постоянного технического контроля их наиболее уязвимых агрегатов и узлов. К таковым относятся кривошипно- шатунный механизм, механизм газораспределения, системы питания, смазки и охлаждения двигателя [3]. Эффективность работы дизеля, его надежность и эксплуатационные показатели напрямую зависят от состояния топливной системы. Поэтому к топливным системам дизелей предъявляются строгие и высокие требования [6].

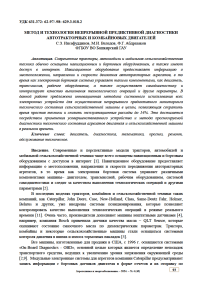

Основные параметры её работы, такие как цикловая подача топлива и их связь с частотой вращения, давлением и углом опережения впрыска, являются настраиваемыми как в процессе производства, так и в ходе эксплуатации. В качестве примера оперативного предиктивного мониторинга рассмотрена система управления работой двигателей (рисунок D - - - .

датчик давания масла 8 системе смазки, датчик температуры охлаждающей жидкости, датчик температуры окружающей среды, датчик температуры воздуха за интеркулерам, датчик частоты вращения коленчатого дола двигателе, датчик температуры 6 салоне трактора, датчик температуры масла 6 системе смазки, датчик расхода воздуха, датчик давления топлива в линии низкого давления, датчик готова отрадотавших газов и др.

Электронный блок - GPRS передатчик управления (ЭБУ), ' GPS трекер

Рисунок 1- Схема логическая удаленного мониторинга параметров технического состояния двигателей

При этом осуществляется постоянный мониторинг работы агрегата с помощью электронного блока управления (ЭБУ) [5,6,7] и установленными на двигателе передатчиками GPRS. GPS-трекером, а также датчиками расхода воздуха, температуры охлаждающей жидкости, температуры внешней среды, воздуха в салоне трактора, за интеркулером, уровня масла в системе смазки, частоты вращения коленчатого вала, давления масла и топлива в линии низкого давления, а также состава отработавших газов.

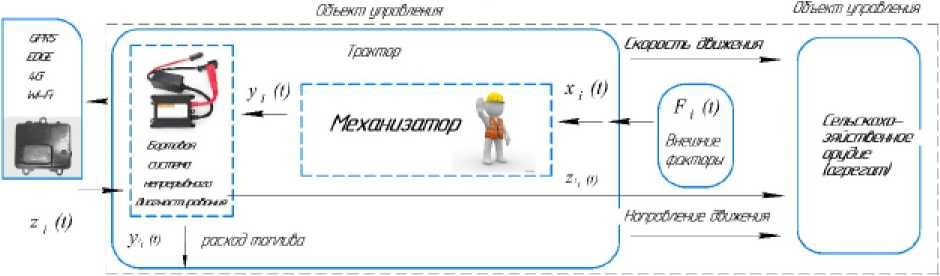

Данные с бортовых датчиков и дополнительных диагностических устройств передаются напрямую из агрегата в центр технического сервиса, что исключает необходимость предварительного планирования и позволяет своевременно проводить техническое обслуживание и ремонт. На рисунке 2 представлена принципиальная схема взаимосвязей при предиктивном непрерывном контроле работоспособности и качества работы МТА.

Техническое обслуживание выполняет профилактическую функцию и включает в себя комплекс мероприятий, направленных на предотвращение отказов и неисправностей, а также на обеспечение полной работоспособности агрегата, узла или системы автомобиля. Оно осуществляется в плановом порядке на определенных пробегах или в определенные сроки эксплуатации автомобиля, чтобы избежать простоя техники. В отличие от штатной схемы, при которой автомобиль или трактор с неисправными агрегатами, узлами или системами, представляющими угрозу безопасности движения, не допускаются к работе и простаивают, субъект управления (в данном случае механизатор-тракторист) обеспечивает периодичность обслуживания, как правило, по наработанным мото-часам.

Исследование объекта проводилось в реальных условиях эксплуатации методами моделирования сложных технологических процессов, используя теорию массового обслуживания и методы наблюдения и эксперимента. Экспериментальный агрегат - трактор МТЗ-82.1 «Belarus» с фронтальным погрузчиком «Универсал SOOS» с двигателем Д-24332 мощностью 60 кВт (рисунок 3). Полевые исследования проводились в течение 2020-23 года в ООО «Калинина» Дюртюлинского района республики Башкортостан.

Реализация ремонтных мероприятий

! 1

Рисунок 2- Принципиальная схема взаимосвязей при предиктивном непрерывном контроле работоспособности и качества работы МГА

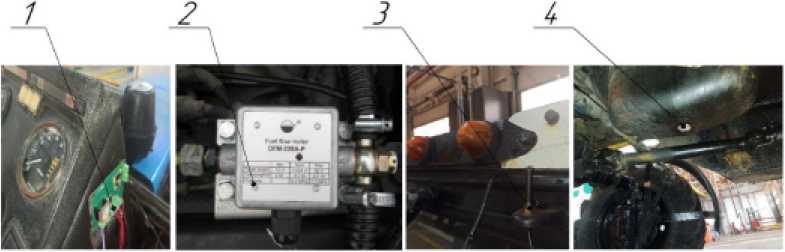

Разработанный нами электронный блок а) устанавливался на период испытаний в салон трактора и запитывался с блока предохранителей напряжением 12 В. Датчик расхода топлива «DFM-220-А-Р» (6) на рисунке 4), устанавливался в линию низкого давления между топливным насосом и фильтром тонкой очистки топлива, соединяясь перепускным клапаном с линией слива [9]. GSM передатчик крепился в верхней части кабины трактора. Датчик качества масла устанавливался взамен сливной пробки картера двигателя.

Рисунок 3- Объект управления- трактор МГЗ-82.1 «Belarus» с фронтальным погрузчиком «Универсал SOO'S» укомплектованный датчиками- маркерами: 1- температуры и давления воздуха в шинах «TRV5»; 2- давления топлива после фильтра тонкой очистки «МД-10»: 3-датчик индицирования «SDS3»; 4- радиочастотной идентификации (RFID) «PR-G07»; 5-мониторинга (наличия) субъекта управления «МТ-510»; 6 - изменения качества масла «QLT

Sensor JM-4O34»; 7- датчик давления масла «МД-12»; 8- расходомер топлива дифференциальный «DFM-220-А-Р»; 9- акселерометр «REF ТЕК147»: 10-уровня засорённости воздушного фильтра «ДС4»; 11- датчик-частоты вращения двигателя с ключем «ПКЕ 12».

-

а) 8/ 8/ г]

Рисунок 4- Места крепления датчиков на тракторе: 1- разработанное электронное устройство сбора и передачи информации с цифровым интерфейсом; 2 — датчик расхода топлива «DFM-220-А-Р»; 3- GSM- передатчик - трекер, 4- датчика изменения качества масла «QLT Sensor JM-4034»

В результате испытаний всех систем были получены и обработаны с использованием запатентованного программного обеспечения [7,9]:

-

1) массив диагностических параметров агрегатов и систем ОУ;

-

2) статистические данные испытаний и опенка степени влияния отклонений величин контролируемых параметров от нормальных значении на эксплуатационные производительность и расход топлива.

-

3) определены прогнозируемые период н дата выхода из строя н необходимости технического обслуживания отдельных узлов.

Таблица 2 - Рассчитанные прогнозируемые значения остаточного ресурса отдельных систем

|

№ п/п |

Рассматриваемая система |

Остаточный ресурс, моточасы |

Количество дней до отказа при сохранении текущего ритма работы, диен |

|

Ходовая |

5822 |

346 |

|

|

2 |

Топливная |

2560 |

151 |

|

3 |

Шатунно- поршневая группа |

2550 |

150 |

|

б |

Смазки |

1219 |

71 |

Данные, получаемые от конкретной машины, сопоставляются с обширной базой данных о работе машин данного класса, что позволяет использовать весь доступный опыт системы. Это дает возможность предсказать тенденцию отклонения того или иного параметра и вовремя предотвратить серьезные повреждения, до того, как возникнет аварийная ситуация или произойдет аварийная остановка оборудования.

В целом, предиктивное диагностирование позволяет экономить более 72 часов работы и снизить эксплуатационные расходы до 14%, уменьшая время простоя сельскохозяйственной техники.

Результаты и обсуждение.

В настоящее время информация о автотракторных двигателях может быть получена только на станции технического обслуживания. Это связано с необходимостью подключения к компьютеру, что требует дополнительных затрат времени и создает ряд неудобств (в том числе при использовании беспроводного канала «bluetooth»).

Электронное управление в последние годы внедряется не только в двигатели, но и в трансмиссию и ходовую часть тракторов и сельскохозяйственных машин. Предлагаемая методика предполагает в дальнейшем системную работу всего агрегата с сервисным центром.

В процессе работы системы блок управления воспринимает и обрабатывает значительные объемы данных, принимая во внимание скорость выполнения технологии, возможные отклонения и внешние факторы. На основе этой информации принимается решение о корректирующем воздействии, например, изменении направления движения, подаче топлива или переключении передач, а также решаются внеплановые задачи. В результате может изменяться скорость движения и возникать различные отклонения. Увеличение функций системы также может способствовать повьппению утомления водителя.

Поэтому ключевым компонентом предложенной концепции является интегрированная диагностическая система, состоящая из электронных блоков управления и датчиков, подключённых к автомобильной сети данных трансмиссии, подвески и других критически важных узлов транспортного средства. Эта система обеспечивает автономный и непрерывный мониторинг технического состояния и работы управляющего субъекта, что значительно улучшает общую эффективность и безопасность управления.

Внедряя диагностику по косвенным признакам можно расширить количество диагностируемых параметров, в том числе по определению состояния механических 98

компонентов, цилиндров, коленчатого вала, систем топлнвоподачи и смазки и др.

Оповещение о необходимости ремонта происходит по схеме- от машины в модель субъекта управления по GPS трекеру передается информация, затем она сохраняется и обрабатывается.

При возникновении необходимости ремонта, модель субъекта управления принимает решение н информирует сервисную службу о примерной дате прибытия техники на ремонт и организации при необходимости её подмены.

Преимуществами предиктивной диагностики при использовании предлагаемой методики являются возможность получения актуальной информации о техническом состоянии транспортного средства в процессе его эксплуатации и предсказание остаточной работоспособности транспортного средства на заданный момент времени.

Выводы:

-

1) Мониторинг технического состояния автотракторных двигателей дает возможность технической службе получать информацию об остаточной работоспособности транспортных средств и своевременно осуществлять профилактическое обслуживание.

-

2) Предложенная методика непрерывной предиктивной диагностики технического состояния и функционирования отдельных узлов и агрегатов позволяет повысить надежность эксплуатации автотракторной, комбайновой и иной сельскохозяйственной техники.

-

3) Для владельца техники непрерывная диагностика является одной из технологий упреждения потерь времени на простой и, как следствие, экономии денежных средств.

Список литературы Метод и технология непрерывной предиктивной диагностики автотракторных и комбайновых двигателей

- Габитов, И.И. Техническое обслуживание и диагностика топливной аппаратуры автотракторных дизелей. / И.И. Габитов, Л.В. Грехов., А.В. Неговора.// М.: Легион-Автодата, 2008. 248 с.

- Девянин, С.Н. Использование расхода топлива на режимах холостого хода в качестве диагностического параметра ДВС//В сборнике: Международная научная конференция молодых ученых и специалистов, посвященная 100-летию И. С. Шатилова Материалы международной научной конференции молодых ученых и специалистов. 2017. С. 313-314.

- Дидманидзе, О.Н. Основы дистанционной диагностики систем тягово-транспортных средств /О.Н. Дидманидзе // Учебник. Москва, - 2017.- С.5-13. EDN: YJCOWN

- Дунаев, А.В. Технологические рекомендации по повышению ресурса агрегатов тракторов ремонтно-восстановительными добавками к смазочным маслам / А.В. Дунаев, В.П. Лялякин, Р.Ю. Соловьев // ФГБНУ "Росинформагротех", М.: 2013.- 96 с. EDN: SFOQLF

- Инсафуддинов, С.З. Диагностика топливных систем дизелей при впрыске в среду с противодавлением / С.З. Инсафуддинов, Ф.Р. Сафин, Э.М. Гайсин, А.Ф. Давлетов, свидетельство о регистрации программы для ЭВМ RUS 2014611323 от 10.12.2013.