Метод разделения общего припуска между последовательно выполняемыми операциями точения

Автор: Вендер Исак Иосифович, Пегашкин Владимир Федорович

Рубрика: Технология

Статья в выпуске: 1 т.17, 2017 года.

Бесплатный доступ

Почти все технологические процессы в практике производства предусматривают обработку поверхностей или за несколько проходов, выполняемых на отдельных операциях, или в виде переходов одной операции. Для объективности получения результата важно учитывать максимальное количество факторов и характер их влияния при назначении потребной величины припуска, так как это позволит назначать величину припуска более обоснованно, а это означает снижение затрат на изготовление деталей при сохранении заданного качества. Для экономичной и производительной работы в условиях массового и крупносерийного производства имеет особое значение решение следующей задачи: разделить общий припуск на слои в такой пропорции, чтобы получить величины стойкости резцов, связанные между собой определенным отношением. Представлено аналитическое решение задачи определения припусков при последовательной обработке детали на нескольких токарных операциях. Методика расчета предполагает получение величин стойкости инструментов на последовательных операциях, связанных между собой заранее определенным соотношением стойкости режущего инструмента с учетом ограничивающих параметров по максимальному крутящему моменту на шпинделе станка, по надежности работы зажимного устройства. Решение проводится методом итераций. Показано, что если обработка производится на автоматической линии или на многорезцовом оборудовании, выгодно выполнять переналадку обоих резцов одновременно при одной остановке работы. В этом случае отношение стойкостей должно быть целым числом или дробью, обратной целому числу.

Механическая обработка, припуск, стойкость инструмента

Короткий адрес: https://sciup.org/147151741

IDR: 147151741 | УДК: 621.9 | DOI: 10.14529/engin170105

Текст научной статьи Метод разделения общего припуска между последовательно выполняемыми операциями точения

В практике технологов машиностроительного производства часто встречаются такие ситуации, когда общий припуск на ряд операций обточки или расточки (т. е. разница между размерами заготовки и готовой детали) не назначается технологами по результатам расчетов, а определен заранее и от технологов не зависит.

Так, при изготовлении деталей из профильного проката – «круглого» или трубы – припуск на обработку предопределен, исходя из диаметра проката, заданного в ГОСТе.

Есть такие случаи, когда общий припуск на обработку определяется не расчетом по известной методике, а исходя из возможностей кузнечно-прессового или литейного производства на данном предприятии.

В таких ситуациях технологи должны назначать режимы резания, исходя из заданной величины припуска, который делится на «слои» для некоторого числа операций.

Действующие в настоящее время методы расчета промежуточных и операционных припусков на механическую обработку заготовок, такие как опытно-статистический [1–4], расчетноаналитический [5–15], с использованием теории размерных цепей [16], компьютерное моделирование [17–23] позволяют назначать обоснованную величину припуска на изготовление изделия и в определенных условиях позволяют сократить расход используемого материала. Основным и наиболее распространенным в технологических расчетах при подготовке производства является расчетно-аналитический метод профессора В.М. Кована. Однако многие вопросы, связанные

Технология

с обеспечением рациональной величины припуска на механическую обработку заготовок, остаются нерешенными.

Так, например, эти методы не всегда в полной мере оценивают действие таких случайных факторов как погрешности размеров и формы заготовок, погрешности настроечного размера, погрешности позиционирования режущего инструмента, а также влияние систематических факторов – жесткости технологической системы, изменения жесткости резания, износа режущего инструмента (стойкость). Кроме того, значения влияющих факторов при расчете припуска в современных методиках принимаются максимально возможными. На самом же деле в силу действия многих случайных факторов они имеют случайные значения и могут иметь величину намного меньше максимальной. Поэтому на практике величина припуска получается существенно завышенной [9].

Для объективности получения результата важно учитывать максимальное количество факторов и характер их влияния при назначении потребной величины припуска, так как это позволит назначать величину припуска более обоснованно, а это означает снижение затрат на изготовление деталей при сохранении заданного качества

Таким образом, в настоящее время существующие методы расчета припуска принципиально не изменяются, что мало способствует дальнейшему совершенствованию технологических процессов и снижению затрат на производство изделий с позиций минимизации расходов материала. С учетом сложившихся условий заметного удорожания материальных и энергетических ресурсов в мировой и отечественной экономике повышение коэффициента использования металла за счет уменьшения потребной величины припуска стало насущной проблемой. Поэтому дальнейшее совершенствование методов определения припуска с учетом действия как систематических, так и случайных факторов является [7].

Постановка задачи

Почти все технологические процессы в практике производства предусматривают обточку (или расточку) поверхностей или за два, или за три прохода, выполняемых на отдельных операциях или в виде переходов одной операции.

Назовем их черновая, чистовая, окончательная обработка. Поскольку окончательная обработка требует малой глубины резания (шлифование, тонкое точение), то можно вначале отделить для нее часть общего срезаемого припуска, не более 0,3 мм, и тем самым рассматривать только черновую и чистовую обработку.

Всем параметрам режима резания для черновой обработки присвоим индекс «1», для чистовой обработки – индекс «2». Так, стойкость резцов обозначим Т 1 и Т 2 , глубину резания t 1 и t 2 , скорость резания v 1 и v 2 , подачу s 1 и s 2 и т. д.

Скорость резания v и подача s в сильной степени влияют на производительность (машинное время) и качество обработки (шероховатость обработанной поверхности). Величины v и s должны быть назначены для каждой из двух операций такими, какие рекомендуются в справочной литературе по режимам резания.

Затем необходимо назначить глубины резания t 1 и t 2, разделив на два слоя общий припуск А .

Для экономичной и производительной работы в условиях массового и крупносерийного производства имеет особое значение решение следующей задачи: разделить общий припуск А на слои t 1 и t 2 в такой пропорции, чтобы получить величины стойкости резцов Т 1 и Т 2 , связанные между собой определенным отношением

T 1 = kT 2 . (1)

Расчетные зависимости

Если обработка производится на автоматической линии или на многорезцовом оборудовании, где остановка на переналадку одного из резцов требует остановки и всех остальных рабочих позиций, выгодно выполнять переналадку обоих резцов одновременно, при одной остановке работы. В этом случае k должно быть целым числом или дробью, обратной целому числу.

Если отсутствует жесткая связь между оборудованием на двух операциях, т. е. остановка одного из станков не означает остановки второго, нет и необходимости назначать такую величину k. Однако возможна ситуация, когда оба станка обслуживает один наладчик, и необходимо избегать их одновременной остановки на переналадку. Тогда k должно быть числом, отличающимся от целого, или дробью, не делящейся без остатка на целое число.

Для точения известна зависимость

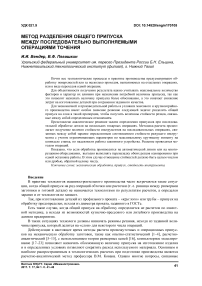

Т =

где Сv, Kv, m, y, x – эмпирические коэффициенты, указанные в литературе по выбору режимов резания.

Из (1) и (2) получаем:

' C v k^ ^ m l У xx' к v 1 s 1 t 1 7

= k

C v 2 K v 2 ) m

v о У 2 xX 2

к v 2 ^ 2 t 2 7

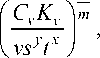

Далее, учитывая, что t2 = А - t1, из (3) получаем формулу для определения глубины резания m1

x^- x 1 t 1 = C ( A — t 1 ) m 2 ,

где

Находим t1 и t2. Необходимо особо отметить, что следует назначить коэффициент Kv в строгом соответствии с нормативами для учета всех условий обработки. Несоблюдение этого требования приводит к грубым ошибкам, так как Kv возводится в степень 1/m, равную обычно 3...5. Если режимы резания на обоих проходах таковы, что m1 = m2, то расчет t1 можно выполнить по упрощенной формуле m1

AC x 1

t 1 m 1

Cx + 1

Алгоритм решения

Для получения t 1 необходимо решить уравнение (4) методом итераций.

-

1. Вычислить коэффициент С .

-

2. Выбрать начальный уровень глубины резания t 1н . Вычислить t 1н по уравнению (4). Наиболее вероятно, что в результате расчета будет получено неравенство вместо равенства.

-

3. Если левая часть больше правой, уменьшить t 1 для последующего расчета, если левая часть меньше правой – увеличивать t 1 .

-

4. Произвести повторный расчет для измененной глубины t 1 . Расчеты повторяются в соответствии с п. 3 до тех пор, пока не будут получены достаточно близкие величины левой и правой частей уравнения (4) или (6). Точность вычисления t 1 может быть установлена технологом в пределах 0,05...0,10 мм.

-

5. Получив t 1 , находим

t 2 = A - t 1 . (7)

Величина t 1 должна быть проверена технологом на соответствие требованиям по мощности главного привода станка, по максимальному крутящему моменту на шпинделе станка, по надежности работы зажимного устройства (при необходимости могут быть выполнены и другие проверочные расчеты).

Величина t 2 ограничивается лишь одним условием: она должна быть больше, чем толщина минимального срезаемого слоя z 2 на второй операции. Величину z 2 принимаем по данным, приводимым в справочной литературе.

Технология

Для выполнения проверочных расчетов величины t 1 , прежде всего, необходимо рассчитать величину вертикальной составляющей силы резания P z 1 :

y p 1 x p 1

PZ1 = CP KP1 к t1 , где Ср1, Кр1, yр1, xр1 – эмпирические коэффициенты.

Проверка по мощности главного привода станка N ст с учетом к.п.д. передач в механизмах станка f , выполняется по формуле

P Z 1 ^

6120 NCTf v 1

Проверка по максимальному крутящему моменту на шпинделе станка М ст , указанному в паспорте станка, выполняется по формуле:

P Z 1 ^

2 M ст d 1 ,

где d 1 – диаметр обрабатываемой поверхности на первой операции.

Надежность работы зажимного устройства определяется, прежде всего, возможностью получать усилие зажима, позволяющее удержать обрабатываемую заготовку от проворачивания на цанге под действием тангенциального момента силы резания.

Можно применять проверочную формулу

P < 0,3 D 2 d c P

Z1 d1 , где D – диаметр зажимного цилиндра, dc – диаметр рабочей поверхности цанги (равный диаметру обрабатываемой заготовки в месте зажима), р – давление воздуха (или масла) в зажимном цилин- дре.

Если проверки по формулам (9), (10) и (11) дали неудовлетворительный результат, необходимо внести коррективы в расчетные величины t 1 и t 2.

Для достижения необходимого результата по всем трем проверкам следует уменьшить силу РZ1. Этого можно достичь, уменьшив либо подачу s1, либо глубину резания t1. Поскольку умень- шение подачи ведет к увеличению машинного времени и потере производительности на операции, предпочтительно несколько уменьшить глубину резания t1 (тем самым несколько увеличить t2) и повторить расчет РZ1 и проверки.

При этом увеличится стойкость Т1 и уменьшится стойкость Т2, что требует расчета их нового отношения.

Будем присваивать корректируемым параметрам индекс « k », приняв обозначения t 1 k , t 2 k , Т 1 k , Т 2 k .

t 2 k = A t 1 k ,

T 1 k = T 1

t к t1 k J

x 1

m 1

,

T 2 k = T 2

t2- к t 2 k J

x 2

m 2

.

Изменится и отношение стойкостей T 1 k = kk T 2 k

k k = Tr . (16)

T 2 k

Если k должно быть дробным числом, его некоторое изменение (превращение в k k ) может быть принято технологом.

Если же k должно быть целым числом или дробью, кратной целому числу, следует сохранить его неизменным. Это возможно в том случае, если мы дополнительно изменим величину Т 2k , превратив ее в Т 2kk :

T 2 kk = T 2 k a , где коэффициент a равен

k a = k

.

k

Очевидно, что изменить величину стойкости Т 2 можно за счет изменения или скорости v 2, или подачи s 2 . Эти величины влияют на производите л ьность труда в одинаковой степени, тогда как степень их влияния на стойкость различается в несколько раз, что видно в формуле (2). Потребуется гораздо меньшее изменение v 2 , чем s 2 , для достижения требуемого и зменения Т 2 .

V 2 k = a V m 2 2 . (19)

После этого расчет считается законченным.

Выводы

Предложенные зависимости и алгоритм расчета п о зволяют определить припуски на ряде последовательных операций обточки или расточки, исходя из общего припус к а на обработку поверхности, устанавливая соотношение стойкостей режущих инструментов н а операци я х и выполняя определенные ограничения.

Список литературы Метод разделения общего припуска между последовательно выполняемыми операциями точения

- Кваскова, Н.А. Назначение рациональных припусков на механическую обработку вагонных колес при восстановлении их профиля катания/Н.А. Кваскова//Материалы науч.-практ. конф. «Инновационные проекты и технологии в образовании, промышленности и на транспорте». -Омск: Омский гос. ун-т путей сообщения, 2014. -С. 175-180.

- Neelesh K. Jain, Vijay K. Jain. Modeling of material removal in mechanical type advanced machining processes: a state-of-art review//International Journal of Machine Tools and Manufacture. -2001. -Vol. 41, iss. 11. -P. 1573-1635.

- Азов, А.С. Стохастический метод расчета припуска и его эффективность/А.С. Азов, А.Н. Васин//Современные материалы, техника и технология, МТО-14. -Курск: Юго-Запад. гос. ун-т, 2013. -Т. 1. -С. 16-19.

- Хостикоев, М.З. Сравнение статистических методов расчета припусков на механическую обработку/М.З. Хостикоев, М.В. Тюлина//Горный информ.-аналит. бюл. -2012. -№ 12. -С. 115-116.

- Лищенко, Н.В. Выбор метода определения припуска на механическую обработку/Н.В. Лищенко, В.П. Ларшин, С.Н. Макаров//Вестн. Нац. техн. ун-та Украины «Киевский политехнический институт». Сер. Машиностроение. -2011. -№ 63.-С. 87-91.

- Лищенко, Н.В. Анализ способов определения припуска на механическую обработку/Н.В. Лищенко, В.П. Ларшин, С.Н. Макаров//Тр. Одесского политехн. ун-та. -Одесса: Одесский нац. политехн. ун-т. -2011. -№ 1.-С. 36-42.

- Васин, А.Н. Аналитический обзор современных методов расчета припусков на механическую обработку заготовок/А.Н. Васин//Вестн. Саратов. гос. техн. ун-та. -2005. -Т. 2, № 1 (7). -С. 16-26.

- Васин, А.Н. Анализ взаимосвязей технологических факторов и величины припуска/А.Н. Васин//Вестн. Саратов. гос. техн. ун-та. -2005. -Т. 4, № 1 (9). -С. 51-57.

- Васин, А.Н. Влияние упругой деформации технологической системы на многопроходное удаление припуска/А.Н. Васин//Технология машиностроения. -2009. -№ 7. -С. 21-22.

- Васин, А.Н. Формирование припусков на механическую обработку заготовок на основе стохастических моделей: автореф. дис. … д-ра техн. наук/А.Н. Васин. -Саратов: Саратов. гос. техн. ун-т, 2006. -32 с.

- Малькова, Л.Д. Энергосбережение при проектировании технологической операции токарной обработки/Л.Д. Малькова//Изв. высш. учеб. заведений. Машиностроение. -2012. -№ 5. -С. 43-49.

- Жолобов, А.А. Методика определения вариантов обработки ступенчатого вала в задаче структурной оптимизации/А.А. Жолобов, А.М. Федоренко, А.В. Казаков//Вестн. Белорус.-рос. ун-та. -2008. -№ 4. -С. 76-84.

- Краев, В.В. Расчетно-аналитический метод выбора припусков на обработку резанием деталей силовых агрегатов/В.В. Краев, Г.Г. Крушено//Вестн. Сибир. гос. аэрокосм. ун-та. -2012. -№ 1 (41). -С. 122-125.

- Краев, В.В. Расчетно-аналитический метод минимизации припуска на обработку резанием цилиндрический деталей/В.В. Краев, Г.Г. Крушено//Проблемы разработки, изготовления и эксплуатации ракетно-космической техники и подготовки инженерных кадров для авиакосмической отрасли: материалы VIII Всерос. науч. конф. -Омск: Омский гос. техн. ун-т, 2013. -С. 92-95.

- Краев, В.В. Расчет припуска на механическую обработку с учетом технологической наследственности/В.В. Краев, Г.Г. Крушено//Технология металлов. -2010. -№ 4. -С. 38-41.

- Масягин, В.Б. Получение полной информации о припусках и минимальной глубине резания на основе применения кромочной модели деталей при размерном анализе/В.Б. Масягин//Материалы VII Всерос. науч. конф. «Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники». -Омск: Омский гос. техн. ун-т, 2012. -С. 121-125.

- Селезнев, Ю.Н. Методика получения математических моделей процесса токарной обработки изделий на станках с ЧПУ: справ./Ю.Н. Селезнев, Е.И. Яцун, Р.Н. Хомутов//Справочник. Инженерный журнал (с приложением). -2014. -№ 9 (210). -С. 44-47.

- Манзюк, Д.Ю. Алгоритм программы для расчета припусков/Д.Ю. Манзюк, Д.Р. Федорцов//Современная техника и технология. -2014. -№ 8 (36). -С. 30-36.

- Baek, D.K. Chip volume prediction using a numerical control verification model/D.K. Baek, T.J. Ko, H.S. Kim//International Journal of Machine Tools and Manufacture. -2006. -Vol. 46. -iss. 12-13. -Р. 1326-1335.

- Drǎghici, G. Calculation of the cutting rate and the number of tools when using multiple tooling on semi-automatic lathes by means of electronic computers/G. Drǎghici, C. Pǎltînea//International Journal of Machine Tool Design and Research. -2003. -Vol. 14. -iss. 1. -P. 13-31.

- Byrne, G. A New Approach to the Theoretical Analysis of Surface Generation Mechanisms in Machining/G. Byrne//CIRP Annals. Manufacturing Technology. -2008. -Vol. 41, iss. 1. -P. 56-63.

- Li, Y. A dynamic feature information model for integrated manufacturing planning and optimization/Y. Li, X. Liu, J.X. Gao, P.G. Maropoulos//CIRP Annals -Manufacturing Technology. -2012. -Vol. 61. -Iss. 1. -P. 167-170.

- Li, X. Automatic evaluation of machining allowance of precision castings based on plane features from 3D point cloud/X. Li, W. Li, H. Jiang, H. Zhao//Computers in Industry. -2013. -Vol. 64. -Iss. 9. -P. 1129-1137.