Методика расчета рациональных геометрических параметров и режимов работы турбулентного смесителя для эффективного приготовления пенобетонной смеси

Автор: Халюшев А.К., Калатурская Т.А., Ельшаева Д.М., Доценко Н.А., Самофалова М.С.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 3 (82), 2021 года.

Бесплатный доступ

Установлены зависимости качества пенобетонной смеси от геометрических параметров и режимов работы турбулентных смесителей. В статье рассмотрен методический подход к расчету параметров турбулентных смесителей. Описан алгоритм подбора рациональных параметров и оптимальных режимов работы пенобетоносмесителя. В результате полученные данные использованы для определения потребляемой мощности смесителя на перемешивание пенобетонной смеси. Приведен пример расчета смесителя объемом замеса пенобетонной смеси 1 м3, подбора типа активатора, скорости вращения активатора и времени перемешивания пенобетонной смеси. В результате проведенного расчета и подбора рациональных геометрических параметров турбулентного смесителя объемом готового замеса и режимов работы рассчитана потребляемая мощность смесителя. Получены рациональные показатели пенобетонной смеси и готовой продукции. Приведены результаты статистической обработки партий изделий разной плотности. Абсолютное значение усадки не превысило 1,5 мм/м, что можно объяснить технологическими особенностями получения пенобетона по одностадийной технологии, когда при одновременном перемешивании и воздухововлечении идет процесс самоорганизации структуры пеноцементной массы. Визуальный анализ поверхности пенобетонных изделий, проработавших в течение трех лет без внешней штукатурки в естественных условиях, позволяет констатировать высокую деформативную стойкость и трещиностойкость материала.

Пенобетонная смесь, турбулентный смеситель, потребляемая мощность, время перемешивания, пенобетон

Короткий адрес: https://sciup.org/142228544

IDR: 142228544 | УДК: 691.327.333 | DOI: 10.53980/24131997_2021_3_46

Текст научной статьи Методика расчета рациональных геометрических параметров и режимов работы турбулентного смесителя для эффективного приготовления пенобетонной смеси

В производстве пенобетонных изделий широко используются местные материалы и отходы промышленности. Они имеют нестабильный химико-минеральный состав и дисперсность, препятствующие получению пенобетона со стабильными и повышенными качественными показателями. Простота и доступность технологии и местные сырьевые материалы делают пенобетон относительно дешевым и востребованным материалом для строительства, особенно индивидуального [1, 2].

Основными недостатками при изготовлении и применении неавтоклавных ячеистых бетонов являются:

-

- отсутствие обоснованных рекомендаций, позволяющих прогнозировать качество продукции при изменении типа смесителя, так как имеющиеся рекомендации носят частный характер с малой степенью обобщения;

-

- ненадежность применяемого оборудования из-за недоработок отдельных узлов (лопастей, шлангов, клапанов, ресиверов редукторов и т. д.);

-

- необеспечение требований по шуму, вибрации, биению, пылевыделению, электробезопасности, удобству управления и т. д.;

-

- неоднородность получаемого материала по качеству макроструктуры, плотности и прочности (недопустимо высокие коэффициенты вариации);

-

- отсутствие централизованного финансирования научно-практических разработок по всем проблемам применения неавтоклавных ячеистых бетонов в России [3 - 5].

Влияние на процесс перемешивания оказывают также геометрические параметры смесителя, конструкции перемешивающего органа, его расположение в объеме смесителя, форма смесителя и его геометрия, соотношение размеров активатора и смесителя, форма и размеры лопастей смесителя.

В нефтехимической технологии уже накоплен достаточный опыт моделирования, расчета, проектирования и практического использования подобных перемешивающих аппаратов. Исследования в этих направлениях в строительных отраслях недостаточны и требуют более углубленного рассмотрения [3].

Цель исследования - получение пенобетона с улучшенными показателями качества за счет совершенствования методики расчета рациональных геометрических параметров и режимов работы турбулентного смесителя.

В задачи исследования входило следующее:

-

- установление зависимости качества пенобетонной смеси от геометрических параметров и режимов работы турбулентных смесителей;

-

- реализация методического подхода к расчету параметров турбулентных смесителей;

-

- разработка алгоритма подбора рациональных параметров и оптимальных режимов работы пенобетоносмесителя;

-

- расчет по предложенной методике потребляемой мощности смесителя.

Объекты и методы исследования. Результаты и их обсуждение

На основании результатов проведенных исследований [6 - 8] установлены зависимости качества пенобетонной смеси от геометрических параметров и режимов работы турбулентных смесителей.

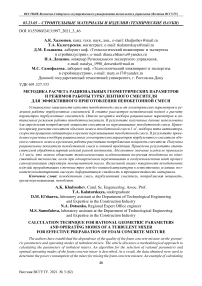

В данном случае рассматривается методический подход к расчету параметров турбулентных смесителей. На рисунке представлена блок-схема расчета параметров смесителя.

Рисунок - Методика подбора рациональных параметров смесителя

Используя исходные данные, указанные в техническом задании на проектирование (объем смесителя, м3), и результаты исследований [7, 8], можно подобрать рациональные параметры пенобетоносмесителя.

Подбор состоит из двух основных этапов:

-

1) подбор рациональных геометрических параметров смесителя;

-

2) подбор рациональных режимов работы смесителя.

Первый этап - подбор рациональных параметров смесителя - включает в себя:

-

- определение соотношения высоты пенобетонной смеси и диаметра смесителя;

-

- диаметр смесителя определяется исходя из соотношения Н см /D ;

-

- определение числа и ширины отражательных перегородок;

-

- определение типа активатора (показано на рисунке);

-

- определение числа лопаток (показано на рисунке);

-

- определение соотношения диаметра смесителя и диаметра активатора;

-

- определение размера лопастей активатора (соотношение а/b );

-

- определение угла наклона лопастей активатора.

Второй этап - подбор оптимальных режимов работы смесителя - состоит из:

-

- определения частоты вращения активатора;

-

- определения времени перемешивания.

Полученные данные необходимы для определения потребляемой мощности смесителя на перемешивание пенобетонной смеси.

Результаты испытаний изделий, изготовленных на малоэнергоемкой установке, подтвердили соответствие продукции нормативной документации.

Для подтверждения стабильности технологического режима результаты физико-механических испытаний изделий разной плотности были обработаны статистическими методами по программе «Ячеистые бетоны. Обработка результатов».

При испытании образцов размером 10×10×10 см, выпиленных из ячеистых блоков размером 20×20×40 см по ГОСТ 10180, учитывались поправочные коэффициенты по влажности образцов 10…12 % и масштабу.

Морозостойкость изделий исследовалась по стандартной методике ГОСТ 25485 «Бетоны ячеистые. Общие технические условия».

Теплопроводность блоков определяли электронным измерителем теплопроводности ИТП-МГ4 методом измерения плотности стационарного теплового потока по ГОСТ 7076.

Определение сорбционной влажности пенобетонных образцов проводилось в соответствии с методикой ГОСТ 12852.6.

Ниже приведен пример расчета смесителя объемом замеса пенобетонной смеси 1 м3.

Согласно зависимости однородности пенобетонной смеси ( К одн ) от соотношения H см /D [7, 8] рациональное соотношение H см /D находится в пределах от 0,25 до 1, при этом мощность, затрачиваемая на приготовление смеси, при изменении H см /D [7, 8] резко повышается при значении H см /D более 0,8, следовательно, рациональным будет соотношение H см /D = 0,8, при этом значение коэффициента потребляемой мощности К N1 = 0,65. Исходя из объема смесителя и полученного соотношения H см /D = 0,8 определяем диаметр смесителя:

D =

4V зам

V П ■ 0,8

= 1,16 м.

Высота смеси H см = 0,93 м и высота цилиндрической части смесителя равна 0,93 м.

Параметр b/D относительно коэффициента однородности смеси [7, 8] и коэффициента потребляемой мощности на перемешивание смеси [7, 8] находится в пределах от 0,04 до 0,06 и количество отражательных перегородок J = 4. В результате полученные значения параметров b/D = 0,05 и J = 4 указывают на то, что при меньших затратах энергии ( К N2 = 0,6) можно получить качественную (однородную по всему объему) пенобетонную смесь ( К одн = 0,75). Из полученного соотношения b/D =0,05 ширина отражательной перегородки b = 0,058 м.

Рациональный угол наклона конусной части смесителя α кон определяется по номограмме и графикам [7, 8]. Исходя из приведенных результатов зависимости коэффициента однородности К одн от угла наклона конусной части смесителя [7, 8] видно, что рост однородности пенобетонной смеси при постоянном времени перемешивания наблюдается в пределах значений а кон от 20 до 57 ° . Дальнейшее же увеличение угла наклона конусной части смесителя приводит к снижению однородности пенобетонной смеси. Зависимость коэффициента потребляемой мощности К N от угла наклона α кон [7, 8] показывает, что мощность, затрачиваемая на приготовление пенобетонной смеси, снижается до значений K n3 = 0,83 при значениях а кон = 57 ° , дальнейшее увеличение угла наклона конусной части смесителя приводит к резкому увеличению потребляемой мощности на приготовление пенобетонной смеси. Следовательно, рационально принять угол наклона конической части турбулентного смесителя а кон = 57 ° . Для расчета диаметра нижней части конуса смесителя необходимо учитывать диаметр активатора d а и коэффициент запаса, который равен 1,12.

Следующий шаг – подбор типа активатора. В данном случае был выбран активатор лопастного типа [7, 8], так как этот тип активатора приемлем для пенобетонных смесей с широким диапазоном плотности - от 250 до 1100 кг/м3.

Количество лопастей активатора определяется, при помощи данных, представленных в [7, 8]. Зависимость коэффициента однородности пенобетонной смеси ( К одн ) от изменения количества лопаток активатора ( Z ) и скорости вращения ( n а ) указывает на то, что увеличение количества лопастей с 2 до 3 значительно повышает качество приготавливаемой смеси К одн = 0,95. Дальнейшее увеличение количества лопастей не приводит к существенному повышению качества приготавливаемой пенобетонной смеси. Характер распределения зависимости коэффициента потребляемой мощности k N4 от числа оборотов активатора n а и количества лопастей Z при d а = соnst для активатора с прямыми лопастями [7, 8] показывает, что при скорости вращения активатора n а = 500 об./мин и Z = 3 коэффициент потребляемой мощности k N4 =0,68.

Увеличение количества лопастей с 3 до 6 влечет за собой возрастание мощности, затрачиваемой на приготовления пенобетонной смеси приблизительно на 30 %, при этом увеличение однородности ( К одн ) приготавливаемой пенобетонной смеси не наблюдается. Полученные данные зависимостей К одн и соответственно k N4 от количества лопастей активатора дают основание сделать вывод, что рациональное количество лопастей Z = 3.

Определение рационального соотношения диаметра смесителя (цилиндрической части) к диаметру активатора D/d а позволит определить диаметр активатора d а . Данные, представленные в [7, 8], указывают на снижение затрачиваемой мощности на приготовление пенобетонной смеси ( k N5 ) при увеличении значений параметра D/d а с 1 до 8, но при этом происходит снижение коэффициента однородности пенобетонной смеси К одн до 0,435, что приводит к снижению качества смеси. Следовательно, рационально принять D/d а = 6, так как К одн = 0,612 при k N5 = 0,53. Из этого следует, что d а = D /6, где D = 1,16 м, значит, диаметр активатора d а = 0,193 м.

Далее определяется соотношение длины и ширины лопастей активатора a/b л . Результаты, представленные в [7, 8], показывают, что максимальное значение К одн обеспечивается при значениях a/b л от 0,35 до 0,45, т. е. при этих значениях К одн достигается максимальное качество перемешивания пенобетонной смеси. Зависимость коэффициента потребляемой мощности k N6 от параметра a/b л [7, 8] указывает на рост потребляемой мощности до значений a/b л = 0,35, при увеличении a/b л от 0,35 до 0,45 происходит стабилизация параметра k N6 . Дальнейшее увеличение соотношения длины и ширины лопастей активатора a/b л более 0,45 приводит к существенному росту потребляемой мощности при приготовлении пенобетонной смеси. Полученные результаты зависимостей К одн = 0,789 и k N6 = 0,538 от a/b л дают основания говорить, что рационально выбранный параметр a/b л = 0,4. Значения диаметра активатора и соотношение a/b л позволяют определить ширину ( b л ) лопасти, т. е. высоту активатора.

Подбор угла наклона лопастей активатора α л определяется при помощи данных, представленных в [7, 8]. Зависимости коэффициента однородности пенобетонной смеси К одн от угла наклона α л [7, 8] указывают на снижение качества пенобетонной смеси с увеличением угла наклона лопастей активатора, также снижается потребляемая мощность на приготовление пенобетонной смеси [7, 8], рациональное значение угла наклона лопастей находится в пределах от 30 до 45 ° , следовательно, значение а л принимаем равным 40 ° . При этом значения К одн = 0,6 и k N7 = 0,58.

Следующий этап – подбор скорости вращения активатора и времени перемешивания пенобетонной смеси. Рациональная скорость вращения активатора и время перемешивания позволят приготовить пенобетонную смесь с высокой степенью однородности. Используя зависимости коэффициента однородности пенобетонной смеси от количества оборотов активатора [7, 8] и данные изменения плотности поризуемой смеси при изменении скорости вращения активатора [7, 8], получаем значение рациональной скорости вращения активатора 500 об./мин. Время перемешивания пенобетонной смеси определяется по данным, представленным в [7, 8]. Рациональное время перемешивания пенобетонной смеси t = 4 мин.

В результате проведенного расчета и подбора рациональных геометрических параметров турбулентного смесителя объемом готового замеса пенобетонной смеси 1 м3 и режимов работы получены данные коэффициента потребляемой мощности привода смесителя К N1 ...К N7 , значения которых позволят рассчитать потребляемую мощность смесителя на перемешивание пенобетонной смеси:

N = 1,85 K n max N 0 , (2) где 1,85 – поправочный эмпирический коэффициент;

K Nmax = S К N = 0,65 + 0,6 + 0,83 + 0,68 + 0,53 + 0,538 + 0,58 = 4,408. i = 1

По [7, 8] определяем значение N 0 для смесителя объемом готового замеса пенобетонной смеси 1 м3, N 0 = 2,7 кВт. Подставляя полученные данные в формулу (2), получаем значение потребляемой мощности привода турбулентного смесителя на приготовление пенобетонной смеси объемом 1 м3, равной N=22 кВт.

За период пусконаладочных работ и отработки технологии были получены рациональные показатели пенобетонной смеси и готовой продукции, что показано в таблицах 1 и 2.

Таблица 1 Показатели кратности пены в зависимости от вида пенообразователя (ПО)

и интенсивности приготовления

|

Наименование ПО |

Кратность пены при концентрации ПО 0,1%, время взбивания 2 мин |

|

|

500 об./мин |

900 об./мин |

|

|

Неопор |

5,78 |

8,44 |

|

Пеностром |

6,37 |

6,52 |

|

Морпен |

5,78 |

6,67 |

Таблица 2

Показатели кратности пены от вида ПО и времени приготовления пены

|

Наименование ПО |

Кратность пены при концентрации ПО 0,1%, n = 900 об./мин |

|||||

|

Время приготовления пены, с |

||||||

|

30 |

60 |

90 |

120 |

150 |

180 |

|

|

Неопор |

4,44 |

8,15 |

8,59 |

8,74 |

9,19 |

9,63 |

|

Пеностром |

3,7 |

5,63 |

6,07 |

6,52 |

6,07 |

5,93 |

|

Морпен |

3,7 |

5,78 |

5,93 |

6,67 |

6,67 |

6,67 |

В таблице 3 приведены результаты статистической обработки партий изделий разной плотности.

Таблица 3

Результаты испытаний пенобетонных образцов на сжатие

|

Марка по плотности пенобетона |

Прочность на сжатие кгс/см2 |

|

400 |

9,5 |

|

500 |

13,3 |

|

600 |

16,4 |

|

700 |

24,6 |

|

800 |

27,2 |

|

900 |

38,3 |

|

1000 |

50,1 |

|

1100 |

64,4 |

|

1200 |

90,6 |

Как показывают результаты, представленные в таблице 3, разброс прочности и плотности изделий находится в статистически допустимых пределах. Коэффициент вариации плотности и прочности для разных марок пенобетона не превышает 13 %, что свидетельствует о стабильности технологических процессов.

Разрушение ячеистого бетона под действием попеременного замораживания и оттаивания является распространенным показателем долговечности строительных материалов.

Результаты испытаний представлены в таблице 4.

Таблица 4

Результаты испытаний пенобетонных образцов на морозостойкость

|

Марка пенобетона по средней плотности |

Предел прочности при сжатии, МПа |

Относительное снижение прочности, % |

Потеря массы, % |

||||

|

контрольные* |

после испытаний циклы |

||||||

|

сухие |

водонасыщенные |

25 |

35 |

50 |

|||

|

D600 |

1,64 |

1,55 |

1,37 |

1,06 |

- |

11,6 |

2,9 |

|

D900 |

3,83 |

3,41 |

2,98 |

2,01 |

0,5 |

12,6 |

2,65 |

* Условия твердения – естественные (при температуре 20 °C и влажности воздуха 70 %).

Визуальные исследования пористой структуры полученных изделий показали достаточно однородную структуру пенобетонов по всей высоте массива. Результаты испытаний приведены в таблице 5.

Таблица 5

Зависимость теплопроводности пенобетона от его плотности

|

Плотность пенобетона, кг/м3 |

Марка бетона по средней плотности |

||

|

D 400 |

D 600 |

D 900 |

|

|

Коэффициент теплопроводности, Вт/м·оС |

0,09 |

0,125 |

0,25 |

Свободная вода в составе ячеистого бетона ухудшает не только теплофизические свойства, но и снижает прочность и морозостойкость. Поэтому снижение влажности материала можно отнести к фактору, улучшающему свойства пенобетона [9].

Результаты исследований водопоглощения пенобетона представлены в таблице 6.

Таблица 6

Водопоглощение пенобетона в зависимости от плотности

|

Марка пенобетона по средней плотности |

Водопоглощение, % по массе |

Коэффициент размягчения |

|

D400 |

45 |

0,35 |

|

D600 |

42 |

0,46 |

|

D900 |

40 |

0,57 |

Анализ результатов сорбционной влажности показывает, что при увеличении средней плотности пенобетона сорбционная влажность уменьшается, а это свидетельствует об уменьшении капиллярной пористости материала.

Выводы

Пенобетонные изделия, полученные по одностадийной технологии, соответствуют требованиям нормативных документов. Усадка пенобетона не превысила значение 1,5 мм/м, что связано с технологическими особенностями изготовления пенобетона по одностадийной технологии, когда при одновременном перемешивании и воздухововлечении идет процесс самоорганизации структуры пеноцементной массы. В результате визуального анализа поверхности изделий размером 20×30×60 см, прослуживших в течение 3 лет без внешней штукатурки в естественных условиях, установлены высокая деформативная стойкость и трещиностойкость материала.

Все испытания проводились на тарированных приборах и механизмах и соответствуют всем нормативным документам.

Список литературы Методика расчета рациональных геометрических параметров и режимов работы турбулентного смесителя для эффективного приготовления пенобетонной смеси

- Балясников В.В. Пенобетон на модифицированных синтетических пенообразователях: дис. … канд. техн. наук. - Белгород: Изд-во БГТУ им. В.Г. Шухова, 2003. - 235 с.

- Шахова Л.Д. Технология пенобетона. Теория и практика. - М.: Изд-во АСВ, 2010. - 248 с.

- Перцев В.Т. Управление процессами раннего формирования структуры бетонов: автореф. дис.. д-ра техн. наук. - Воронеж: Изд-во ВГАСУ, 2002. - 41 с.

- Все о пенобетоне. Реквием. - URL: https://rushkolnik.ru/docs/index-23228545.html

- Моргун Л.В., Моргун В.Н. Влияние дисперсного армирования на агрегативную устойчивость пенобетонных смесей // Строительные материалы. - 2003. - № 1. - С. 33-35.

- Явруян Х.С., Холодняк М.Г., Шуйский А.И. и др. Влияние некоторых рецептурно-технологических факторов на свойства неавтоклавного газобетона // Инженерный вестник Дона. - 2015. - № 4.

- Шуйский А.И., Кузнецов С.В., Стельмах С.А. и др. О влиянии некоторых геометрических параметров пенобетоносмесителя на качество пенобетонной смеси и потребляемую мощность // Вестник ВСГУТУ. - 2020. - № 2 (77). - С. 51-58.

- Шуйский А.И., Щербань Е.М., Стельмах С.А. и др. О влиянии режимов перемешивания на качество пенобетонной смеси // Вестник ВСГУТУ. - 2020. - № 3 (78). - С. 69-74.

- Несветаев Г.В. Расчет состава ячеистых бетонов // Популярное бетоноведение - 2004. - № 2. - С. 75-76.