Методика расчета тепломассообменных аппаратов с поропластовыми контактными устройствами

Автор: Васильев П. С., Черикова К. В., Шагарова А. А., Рева Л. С.

Журнал: Вестник Мурманского государственного технического университета @vestnik-mstu

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 3 т.25, 2022 года.

Бесплатный доступ

Разработка эффективных контактных устройств тепломассообменных аппаратов, позволяющих увеличить интенсивность протекания тепломассообменных процессов, уменьшить размеры и стоимость технологической аппаратуры, является важной практической задачей современной пищевой промышленности. В этой связи отмечается высокая эффективность поропластовых контактных устройств, обусловленная развитой удельной поверхностью и невысоким гидравлическим сопротивлением. В процессе исследования предложена общая классификация данных устройств; приведены принципиальные схемы конструкций поропластовых насадки и тарелки, дан краткий сравнительный анализ области их применения. Подробно изложены основные отличительные от стандартных методик этапы расчета высокоэффективных тепломассообменных аппаратов с поропластовыми контактными устройствами, включающие определение основных геометрических характеристик поропластовых материалов, высоты насадки (толщины тарелки), количества секций насадки (числа тарелок), гидравлического сопротивления насадочного и тарельчатого аппаратов. Рассмотрен пример инженерного расчета ректификационного тепломассообменного аппарата с насадочными и тарельчатыми поропластовыми контактными устройствами для разделения бинарной смеси "этиловый спирт – вода". Результаты расчета представлены в табличном и графическом виде и позволяют сделать вывод о наибольшей целесообразности практического использования насадочных поропластовых контактных устройств, обладающих меньшими габаритами и гидравлическим сопротивлением.

Этиловый спирт, тепломассообмен, поропласт, инженерное проектирование, эффективность, интенсивность, ректификационный аппарат, методика расчета, ethanol, heat and mass transfer, porous plastic, engineering design, efficiency, intensity, distillation apparatus, calculation method

Короткий адрес: https://sciup.org/142234725

IDR: 142234725 | УДК: 663.55:66.069.83 | DOI: 10.21443/1560-9278-2022-25-3-259-269

Текст статьи Методика расчета тепломассообменных аппаратов с поропластовыми контактными устройствами

e-mail: , ORCID:

e-mail: , ORCID:

Vasilyev, P. S. et al. 2022. Calculation method for heat and mass transfer apparatuses with porous plastic contact devices. Vestnik of MSTU, 25(3), pp. 259–269. (In Russ.) DOI:

Разработка эффективных контактных устройств, способствующих увеличению интенсивности протекания тепломассообменных процессов в тепломассообменных аппаратах (что определяет производительность, размеры и стоимость технологического оборудования), является актуальной задачей современной пищевой промышленности.

В XXI столетии особое внимание уделяется разработке комбинированных контактных устройств тепломассообменных аппаратов: насадочных и тарельчатых. Комбинированные насадочные аппараты по сравнению с тарельчатыми имеют более низкое гидравлическое сопротивление в расчете на высоту единицы переноса, что (при прочих равных условиях) обеспечивает более низкое энергопотребление. Кроме того, они могут работать при более высоких нагрузках по жидкой и газовой (паровой) фазам, что обусловливает практически двукратное уменьшение диаметра насадочных аппаратов по сравнению с тарельчатыми ( Dmitrieva et al., 2006; Ivanov et al., 2010; Pushnov et al., 2010 ).

Значительное количество работ посвящено комбинированным контактным устройствам ( Сокол и др. 2009; Беренгартен и др., 2012; Микуленок, 2012; Инюшкин и др., 2013 ). Однако следует отметить, что в научно-технической литературе отсутствует классификация указанных устройств. В связи с этим для унификации конструкций контактных устройств, весьма полезной при инженерном проектировании тепломассообменных аппаратов, авторами предложена их общая классификация по следующим основным признакам:

-

1) по свойствам используемых конструкционных материалов :

-

а) конструкции, изготовленные из однородного материала (керамика, металл, полимер);

-

б) конструкции, изготовленные из неоднородного материала (пористая керамика, пористый металл, пористый полимер);

-

в) конструкции, изготовленные из комбинации однородного и неоднородного материалов;

-

2) виду используемых конструкционных материалов :

-

а) керамические конструкции;

-

б) металлические конструкции;

-

в) полимерные конструкции;

-

г) конструкции, выполненные из различных комбинаций керамики, металла и полимера;

-

3) комбинации насадочных и тарельчатых контактных устройств :

-

а) упорядоченная насадка - упорядоченная насадка;

-

б) упорядоченная насадка - неупорядоченная насадка;

-

в) тарелка - тарелка;

-

г) упорядоченная насадка - тарелка;

-

д) неупорядоченная насадка - тарелка.

В настоящее время особый интерес проявляется к комбинированным контактным устройствам, изготовленным с использованием пористых полимерных материалов (поропластов), обладающих развитой удельной поверхностью и невысоким гидравлическим сопротивлением. Область их практического применения включает различные тепломассообменные и биореакционные процессы химической, фармацевтической и пищевой промышленности. Изготовление комбинированных контактных устройств с использованием поропластов не вызывает технологических трудностей, а по своим эксплуатационным свойствам они не уступают контактным устройствам из других материалов ( Golovanchikov et al., 2018 ). При этом необходимо отметить, что поропласты весьма чувствительны к чистоте перерабатываемых технологических сред. Наличие в них механических примесей, особенно мелкодисперсных, приводит в процессе работы тепломассообменного аппарата к загрязнению пор на поверхности контактного устройства, их дальнейшей забивке и "выключению" развитой внутренней поровой структуры из тепломассообменного процесса. Поэтому максимальная эффективность практического применения поропластовых контактных устройств достигается только при работе с чистыми жидкостями и газами.

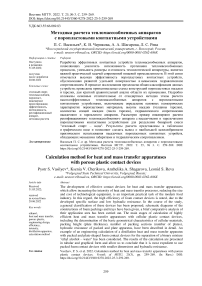

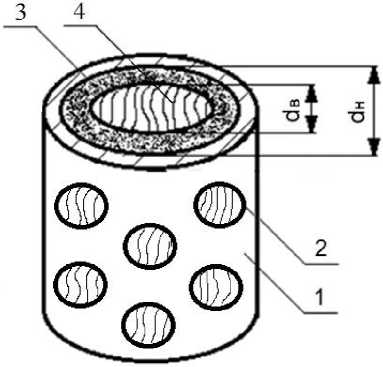

На рис. 1 представлена принципиальная схема конструкции комбинированной поропластовой насадки ( Насадка^, 2013 ), на рис. 2 - комбинированной поропластовой тарелки ( Массообменная тарелка..., 2013 ), разработанные коллективом авторов для проведения тепломассообменных процессов между газовой (паровой) и жидкой фазами.

На практике выбор комбинированной поропластовой насадки (рис. 1) или тарелки (рис. 2) (при прочих равных условиях) определяется следующими обстоятельствами.

Если поропластовый материал обладает относительно невысокой механической прочностью (содержит преимущественно крупные и сообщающиеся поры), то изготовленное из него контактное устройство в процессе работы в аппарате сжимается под действием гидростатического давления жидкости; его поры также сжимаются и "выключаются" из тепломассообменного процесса. Доля работоспособного объема поропласта пропорциональна степени сжатия. В этом случае наиболее рационально использовать поропластовые тарелки (рис. 2), толщина которых значительно меньше высоты слоя насадки. Однако гидравлическое сопротивление тарельчатого аппарата должно быть выше насадочного из-за необходимости преодоления дополнительных сопротивления слоя пены на тарелках и сопротивления от сил поверхностного натяжения жидкости при ее барботаже.

Рис. 1. Принципиальная схема конструкции комбинированной поропластовой насадки (кольцо Рашига): 1 – металлический или полимерный цилиндр; 2 – отверстия перфорации; 3 – поропластовый цилиндр, диаметры которого связаны соотношением d в = (0,65–0,75) d н; 4 – капилляры ( Насадка…, 2013 )

Fig. 1. Schematic diagram of the combined porous plastic nozzle design (Rashig ring):

1 – metal or polymer cylinder; 2 – perforation holes; 3 – porous plastic cylinder, the diameters of which are related by the ratio d в = (0.65–0.75) d н; 4 – capillaries ( Golovanchikov et al., 2013 )

Рис. 2. Принципиальная схема конструкции комбинированной поропластовой тарелки:

1 – корпус тепломассообменного аппарата; 2 – поропластовый диск; 3, 4 – металлические или полимерные диски; 5 – отверстия перфорации; 6 – крепежные элементы ( Массообменная тарелка…, 2013 ) Fig. 2. Schematic diagram of the combined porous plastic tray design:

1 – housing of the heat and mass exchange apparatus; 2 – porous plastic disk;

3, 4 – metal or polymer disks; 5 – perforation holes; 6 – fasteners ( Golovanchikov et al., 2013 )

Если же поропластовый материал обладает относительно высокой механической прочностью (содержит преимущественно мелкие и несообщающиеся поры), то наиболее рационально использовать поропластовую насадку (рис. 1). При этом количество загружаемых в аппарат слоев насадки будет определяться допустимой степенью сжатия поропластового материала под действием гидростатического давления жидкости и собственного веса насадки.

В ходе проведенных экспериментальных исследований процесса ректификации бинарной смеси "этиловый спирт - вода" с использованием различных поропластовых контактных устройств особую эффективность проявила комбинированная поропластовая насадка (рис. 1), что позволило получить на выходе практически азеотропную смесь. Гидравлические испытания такой насадки показали, что с увеличением фиктивной скорости газа степень увеличения ее гидравлического сопротивления снижается ( Golovanchikov et al., 2018 ). Эти обстоятельства объясняются значительным влиянием внутренней порозности насадки на кинетические параметры тепломассообменных процессов ( Васильев и др., 2019 ), что требует нестандартного подхода к проектированию тепломассообменных аппаратов с поропластовыми контактными устройствами.

Следует отметить, что конструкция любой поропластовой тарелки по сути ничем не отличается от конструкции поропластовой насадки, что делает невозможным применение к ней методик расчета конструкций классических тарелок (ситчатых, клапанных, колпачковых и др.).

Таким образом, целью настоящей работы является разработка инженерной методики расчета тепломассообменных аппаратов с поропластовыми контактными устройствами для систем "газ (пар) -жидкость".

Теоретические основы

Основные геометрические характеристики поропластовых контактных устройств определяются с помощью разработанного авторами метода ( Васильев и др., 2019 ), учитывающего внутреннюю порозность материала.

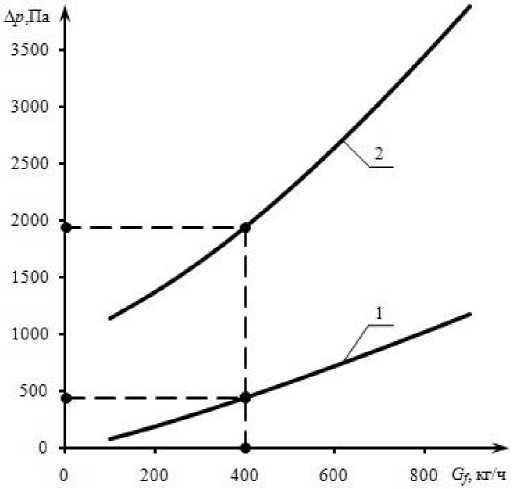

На основе фотографического анализа поропластового образца известного размера строят кривую распределения порозностного состава материала е i = f(d i ). Порозность, удельную поверхность и эквивалентный диаметр рассчитывают по формулам:

£ = 1

а =

4ε d3 = —, а где Vм - объем поропластового материала в контактном устройстве; V - объем аппарата, занимаемый контактным устройством; F - площадь всех геометрических тел контактного устройства.

Капиллярную структуру поропластового материала анализируют с целью определения преимущественного преобладания в нем открытых (сообщающихся) или закрытых (несообщающихся) пор, так как только в первом случае внутренняя порозность будет оказывать положительное влияние на интенсивность протекания тепломассообменных процессов. Для этого с помощью известных методов математической статистики [например, с использованием критерия согласия Пирсона ( Кобзарь, 2006 )] проверяют гипотезу о нормальном распределении пор по размерам. Если гипотеза не подтверждается, то капиллярная структура материала с определенной вероятностью является неоднородной, а его поры - преимущественно открытыми. В противном случае материал преимущественно содержит закрытые поры ( Васильев и др., 2019 ).

На основании полученных данных определяют максимально допустимую высоту одной секции поропластовой насадки (толщину одной поропластовой тарелки) исходя из условия деформирования пор материала под действием гидростатического давления жидкости в аппарате не более чем на 15 %, что соответствует допустимому изменению его значений порозности и удельной поверхности не более чем на 5 %:

р 15

Н м = ---, gρx где р 15 - давление, при котором поры материала деформируются на 15 %; рх - плотность жидкости.

При этом необходимо учитывать, что для одного и того же материала значение р 15 будет различно для случаев открытых и закрытых пор. Например, для поропласта на основе каучука СКТВ-1 в случае открытых пор р 15 = 33 кПа, а в случае закрытых пор р 15 = 120 кПа ( Golovanchikov et al., 2018 ).

Все материальные и тепловые потоки определяются из общеизвестных уравнений материального и теплового балансов тепломассообменных процессов в системах "газ (пар) - жидкость" ( Perry et al., 1999; Новый..., 2004; 2006 ).

Оптимальная фиктивная скорость движения газа (пара) в насадочном аппарате, равная 80 % от скорости захлебывания, рассчитывается по уравнению ( Новый..., 2006 )

w у н

Rе y μ y d эρ y ,

0,43

где Re. = 0,045 Ar 0,57I— I - число Рейнольдса для газа (пара); G - массовый расход газа (пара);

gd э3ρ x ρ y

L - массовый расход жидкости; Ar =----—- - число Архимеда; р у - плотность газа (пара); ц у - вязкость

μ2y газа (пара).

Для тарельчатого аппарата при расчете оптимальной скорости движения газа (пара) необходимо дополнительно учесть долю рабочего сечения тарелки ψ (Новый..., 2006):

w yт

wу н

. ψ

Диаметр аппарата D определяется из общеизвестного уравнения неразрывности потока газа (пара) с округлением до ближайшего значения из стандартного ряда ( Perry et al., 1999; Новый..., 2004; 2006 ).

Высоту поропластовой насадки определяют из модифицированного уравнения массопередачи:

wунn 0 y H н = "^, KyV

y к

где n 0 y

y н

dy

*

У - У

– число единиц переноса по газовой фазе для систем "газ – жидкость"; n

y к

y н

dy

У - У

число единиц переноса по паровой фазе для систем "пар – жидкость"; у и y * – соответственно рабочая и равновесная концентрации перераспределяемого компонента в газовой (паровой) фазе; у н и y к – соответственно начальная и конечная рабочие концентрации перераспределяемого компонента в газовой

(паровой) фазе; K

Nu * y D y d э 2

– объемный коэффициент массопередачи по газовой (паровой) фазе;

Niu = 0,035Re0,8Pr0,3 - диффузионное число Нуссельта для газа (пара); Pr. = ^y - диффузионное y yy y

ρyy число Прандтля для газа (пара); Dy – коэффициент диффузии для газовой (паровой) фазы.

Общая высота насадочного аппарата рассчитывается по формуле ( Новый..., 2004 )

H = Нн + Нс1 + Нс2, где Нс1 и Нс2 – соответственно высоты сепарационного пространства от насадки до днища и от насадки до крышки аппарата (выбираются из стандартного ряда значений в зависимости от диаметра аппарата).

Если H n > H м , то необходимо разделить насадку на несколько секций согласно условию (4) и учесть это обстоятельство в уравнении (8). Также необходимо учитывать практические рекомендации по нивелированию "пристенного эффекта", ограничивающие высоту одной секции насадки ( Новый..., 2004 ).

Толщину поропластовой тарелки определяют из равенства числа единиц переноса по газовой (паровой) фазе числу теоретических ступеней изменения концентрации (теоретических тарелок) посредством следующих действий. Вначале рассчитывают суммарную толщину поропластового материала для всех тарелок:

wутn 0 y

.

H п

KyV

Графически или численно (в зависимости от взаимного расположения рабочей и равновесной линий) определяют число теоретических ступеней изменения концентрации (теоретических тарелок) по газовой (паровой) фазе N т и значение среднего КПД по Мэрфри по уравнению ( Perry et al., 1999; Новый..., 2004 ):

Е у = 1 - exp ( - n 0 y ) .

Затем рассчитывают число действительных тарелок (с округлением до ближайшего большего целого значения) и толщину поропластовой тарелки:

N = Nm д Еу ,

Н = Нп- т N д

.

Общая высота тарельчатого аппарата определяется по формуле ( Новый..., 2006 )

H = HN + h (N - 1) + Н . + Н,, т д т д с1 с2 ,

где \ = h n + hc - расстояние между тарелками с округлением до ближайшего значения из стандартного

( w т ) 2

ряда (Расчет..., 2014); hn = 4d^Fr0,2 - высота слоя пены на тарелке; Fr = —;— - число Фруда для gε2dэ парожидкостного слоя; hс - высота сепарационного пространства между тарелками, определяемая из трансцендентного уравнения при заданном допустимом межтарельчатом уносе жидкости У:

у = ( а 2 w; -1)2 в,

104ρ y где А =------ ; B =

2 g ρ xh c

пер c

-

—-----; h Пер - высота переливной перегородки.

ρ ywy т

Если Н т > H м , то необходимо увеличить число тарелок согласно условию (4) и учесть это обстоятельство в уравнении (13).

Гидравлическое сопротивление насадочного аппарата находят по уравнению ( Расчет..., 2014 ):

А р = ( 1 + f ) X H ^ Р y^w нl_ d 2ε2

( L А0,342 ( Р где f = 3,33|-| р

I G ) I Р

0,190

x

0,038

Н I Ж - „ „ _ ~ _

-

— | - фактор гидродинамического состояния; ц x - вязкость жидкости;

Н y J

X = ^^ - коэффициент сопротивления ( Golovanchikov et al., 2018 ).

Rе у

Гидравлическое сопротивление тарельчатого аппарата определяют по уравнению ( Расчет..., 2014 )

^ Р = ( А Р ор + А Р ст +А Р = ) N , ,

H P y ( w ) 2

где А рор = ( 1 + f ) X "р——— - гидравлическое сопротивление орошаемой тарелки; А рст = g рх h -гидравлическое сопротивление слоя пены на тарелке; h 0 = h n ( 1 - ф ) - высота светлого слоя жидкости; ( w ) 2

ф = 0,9exp(-0,0423Fr) - газосодержание барботажного слоя; Fr =—;— - число Фруда для gε2hп

4σ парожидкостного слоя; Ар = —- - гидравлическое сопротивление, вызванное силами поверхностного σ dэ натяжения жидкости оx на тарелке.

Результаты и обсуждение

Используя основные формулы (1)-(16) разработанной методики, выполним инженерный расчет ректификационного тепломассообменного аппарата с насадочными и тарельчатыми поропластовыми контактными устройствами для разделения бинарной смеси "этиловый спирт - вода". Согласно практическим рекомендациям ( Perry et al., 1999; Новый..., 2004) расчет будем проводить для укрепляющей и исчерпывающей частей аппарата. Исходные данные и основные результаты расчета (с учетом округления отдельных величин до значений из стандартных рядов) представлены в таблице.

Таблица. Исходные данные и основные результаты модельного расчета Table. Initial data and main results of model calculation

|

Наименование параметра \ |

Размерность1 |

Обозначение 1 |

Величина |

|

Исходные данные |

|||

|

Производительность по исходной смеси |

кг/ч |

G f |

400 |

|

Массовая доля легколетучего компонента в исходной смеси |

кг/кг см |

x f |

0,25 |

|

Массовая доля легколетучего компонента в дистилляте |

кг/кг см |

x p |

0,93 |

|

Массовая доля легколетучего компонента в кубовом остатке |

кг/кг см |

x w |

0,05 |

|

Абсолютное давление в колонне |

Па |

р абс |

1∙105 |

|

Порозность поропластового контактного устройства |

м3/м3 |

ε |

0,75 |

|

Удельная поверхность поропластового контактного устройства |

м2/м3 |

а |

900 |

|

Доля рабочего сечения тарелки |

— |

ψ |

1 |

|

Допустимый межтарельчатый унос жидкости |

кг/кг |

У |

0,1 |

|

Высота переливной перегородки на тарелке |

мм |

пер |

20 |

|

Основные результаты расчета |

|||

|

Эквивалентный диаметр поропластового контактного устройства |

мм |

d э |

3,33 |

|

Допустимая высота одной секции поропластовой насадки (толщина одной поропластовой тарелки) |

мм |

Н м |

3 500 |

|

Производительность по кубовому остатку |

кг/ч |

G w |

310 |

|

Производительность по дистилляту |

кг/ч |

G p |

90 |

|

Расход тепла в кубе |

кВт |

Q w |

142 |

|

Расход тепла в дефлегматоре |

кВт |

Q p |

123 |

|

Оптимальная фиктивная скорость движения пара в укрепляющей части аппарата |

м/с |

w у укр |

0,69 |

|

Оптимальная фиктивная скорость движения пара в исчерпывающей части аппарата |

м/с |

w у исч |

0,55 |

|

Средняя оптимальная фиктивная скорость движения пара в аппарате |

м/с |

w у |

0,62 |

|

Диаметр аппарата |

мм |

D |

400 |

|

Число единиц переноса по паровой фазе в укрепляющей части аппарата |

– |

n 0 y укр |

13,96 |

|

Число единиц переноса по паровой фазе в исчерпывающей части аппарата |

– |

n 0 y исч |

1,23 |

|

Объемный коэффициент массопередачи по паровой фазе в укрепляющей части аппарата |

с –1 |

К yV укр |

3,57 |

|

Объемный коэффициент массопередачи по паровой фазе в исчерпывающей части аппарата |

с –1 |

К yV исч |

2,82 |

|

Высота поропластовой насадки в укрепляющей части аппарата |

мм |

Н н. укр |

2440 |

|

Высота поропластовой насадки в исчерпывающей части аппарата |

мм |

Н н. исч |

270 |

|

Общая высота насадочного аппарата |

мм |

Н |

4 810 |

|

Гидравлическое сопротивление насадочного аппарата |

Па |

Δ р |

450 |

|

Число действительных тарелок в укрепляющей части аппарата |

– |

N д. укр |

13 |

|

Число действительных тарелок в исчерпывающей части аппарата |

– |

N д. исч |

3 |

|

Толщина поропластовой тарелки в укрепляющей части аппарата |

мм |

Н т . укр |

190 |

|

Толщина поропластовой тарелки в исчерпывающей части аппарата |

мм |

Н т . исч |

90 |

|

Расстояние между тарелками в укрепляющей части аппарата |

мм |

h т. укр |

400 |

|

Расстояние между тарелками в исчерпывающей части аппарата |

мм |

т. исч |

250 |

|

Общая высота тарельчатого аппарата |

мм |

Н |

10 110 |

|

Гидравлическое сопротивление тарельчатого аппарата |

Па |

Δ р |

1 950 |

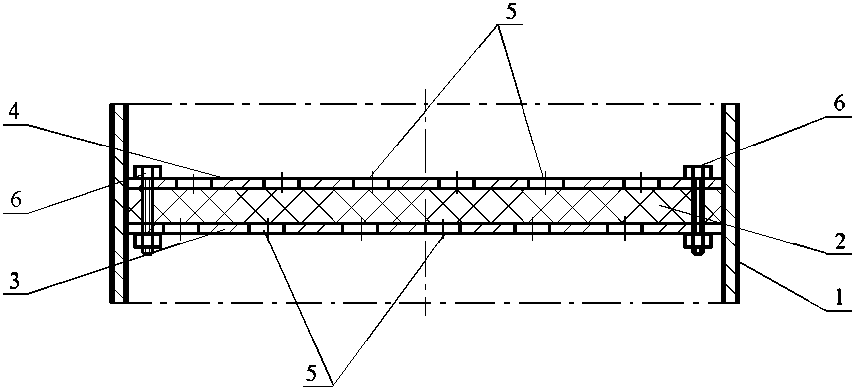

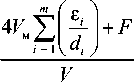

На рис. 3 представлена диаграмма фазового равновесия бинарной смеси "этиловый спирт – вода" для оптимального флегмового числа R = 3,6, найденного из условия наименьшего объема аппарата по стандартной методике ( Perry et al., 1999; Новый..., 2004 ). Определенное число теоретических тарелок

(ступеней изменения концентрации) по паровой фазе составило для укрепляющей части аппарата Nу укр = 12,74; для исчерпывающей Nу исч = 2,44.

Рис. 3. Диаграмма фазового равновесия бинарной смеси "этиловый спирт – вода" для оптимального флегмового числа R = 3,6 ( N у укр = 12,74; N у исч = 2,44)

Fig. 3. Phase equilibrium diagram of a binary mixture of ethyl alcohol – water for the optimal reflux ratio R = 3.6 ( N р, st. = 12.74; N р, ex. = 2.44)

Из таблицы видно, что при прочих равных условиях общая высота насадочного аппарата ( Н = 4 810 мм) примерно в два раза меньше высоты тарельчатого аппарата ( Н = 10 110 мм), а гидравлическое сопротивление насадочного аппарата (Δ р = 450 Па) примерно в четыре раза меньше гидравлического сопротивления тарельчатого аппарата (Δ р = 1 950 Па).

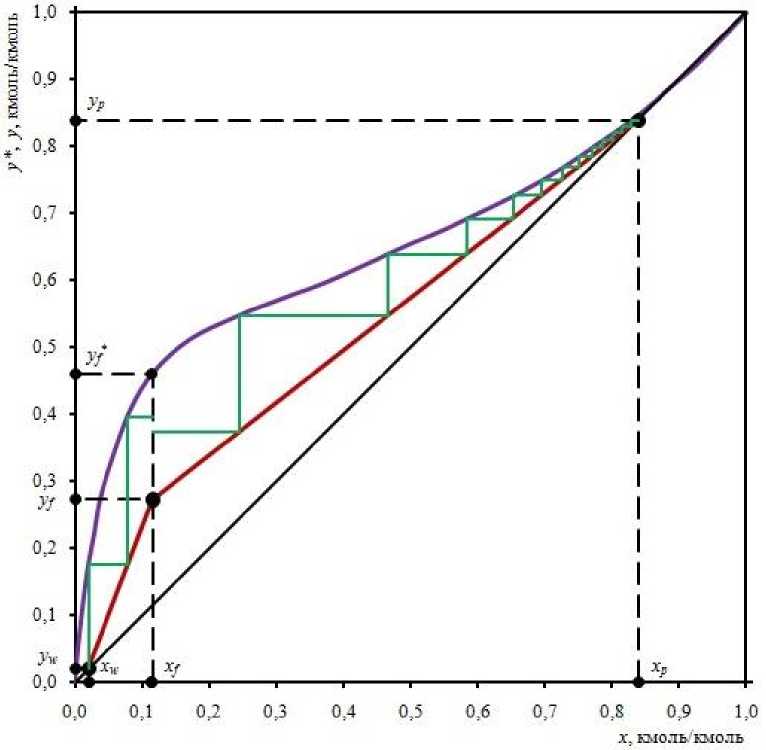

Графики зависимости общей высоты насадочного и тарельчатого ректификационных тепломассообменных аппаратов диаметром D = 400 м от производительности по исходной смеси "этиловый спирт – вода" [при прочих равных условиях (см. таблицу)] представлены на рис. 4.

Из рис. 4 видно, что насадочный ректификационный аппарат по сравнению с тарельчатым обладает в среднем в два раза меньшими габаритами и, соответственно, металлоемкостью во всем исследуемом диапазоне изменения производительности.

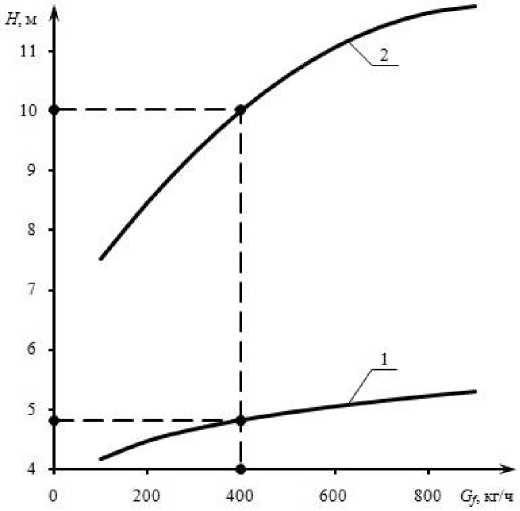

Графики зависимости гидравлического сопротивления насадочного и тарельчатого ректификационных тепломассообменных аппаратов диаметром D = 400 м от производительности по исходной смеси этиловый "спирт – вода" [при прочих равных условиях (см. таблицу)] представлены на рис. 5.

Из рис. 5 видно, что насадочный ректификационный аппарат по сравнению с тарельчатым обладает в среднем в пять раз меньшим гидравлическим сопротивлением и, соответственно, энергопотреблением во всем исследуемом диапазоне изменения производительности.

Таким образом, сравнительный анализ полученных графических результатов расчета на рис. 4 и 5 показывает, что насадочные поропластовые контактные устройства обладают значительно большей эффективностью по сравнению с тарельчатыми. Это обстоятельство позволяет рекомендовать использовать поропластовые насадки для эффективного проведения тепломассобменных процессов в системах "газ (пар) – жидкость".

Рис. 4. Графики зависимости общей высоты ректификационного аппарата диаметром D = 400 мм от производительности по исходной бинарной смеси "этиловый спирт – вода" (см. таблицу): 1 – с поропластовой насадкой; 2 – с поропластовыми тарелками

Fig. 4. Graphs of the dependence of the total height of the distillation apparatus with the diameter of D = 400 mm on the performance of the initial binary mixture of ethyl alcohol – water (the table): 1 – with a porous plastic nozzle; 2 – with a porous plastic plates

Рис. 5. Графики зависимости гидравлического сопротивления ректификационного аппарата диаметром D = 400 мм от производительности по исходной бинарной смеси "этиловый спирт – вода" (см. таблицу): 1 – с поропластовой насадкой; 2 – с поропластовыми тарелками

Fig. 5. Graphs of the dependence of the hydraulic resistance of the distillation apparatus with the diameter of D = 400 mm on the performance of the initial binary mixture of ethyl alcohol – water (the table): 1 – with a porous plastic nozzle; 2 – with a porous plastic plates

Заключение

В результате проведенных исследований разработана методика расчета тепломассобменных аппаратов с поропластовыми контактными устройствами для систем "газ (пар) – жидкость", позволяющая вести их инженерное проектирование. Основным ее достоинством является возможность определения истинных значений порозности и удельной поверхности поропластового насадочного/тарельчатого контактного устройства, необходимой высоты поропластовой насадки или толщины поропластовых тарелок и их числа, а также гидравлического сопротивления насадочного/тарельчатого тепломассообменного аппарата.

Полученные результаты расчета подтверждают эффективность использования поропластовых контактных устройств для проведения тепломассобменных процессов в системах "газ (пар) – жидкость". При этом установлено, что использование поропластовых насадок в среднем в три раза более эффективно по сравнению с поропластовыми тарелками.

Работа выполнена при финансовой поддержке гранта Президента Российской Федерации МК-1603.2022.4 "Разработка энергоресурсоэффективного оборудования для реализации тепломассообменных процессов с использованием множественного капельного кипения и высокопористых материалов на основе экспериментально-теоретических исследований".