Методология выбора режимов шлифования

Автор: Ненашев Максим Владимирович, Борисов Виталий Валерьевич, Воронин Валерий Николаевич, Журавлев Андрей Николаевич, Ибатуллин Ильдар Дугласович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 4-2 т.15, 2013 года.

Бесплатный доступ

Показана методология выбора режимов шлифования деталей с учетом кинетических параметров прочности шлифовальных кругов, обеспечивающая точность механической обработки. Приведено описание методики оценки усилий резания при различных режимах шлифования, а также методики и устройства для оценки активационных характеристик разрушения шлифовальных кругов. Рациональный режим шлифования обеспечивает условие превышения долговечности рабочей части шлифовального круга над длительностью обработки поверхности.

Шлифовальный круг, энергия активации разрушения, термофлуктуационная теория прочности, усилие резания, шлифование, долговечность

Короткий адрес: https://sciup.org/148202291

IDR: 148202291 | УДК: 621.921

Текст научной статьи Методология выбора режимов шлифования

рабочая поверхность шлифовального круга подвергается разрушающим воздействиям (циклическим напряжениям), в результате которых наблюдается усталостное выкрашивание абразивных зерен из-за разрушения связки. Процесс осыпания зерен с одной стороны обеспечивает самозатачивание шлифовального круга, но с другой приводит к снижению размерной точности обрабатываемой детали. Поэтому при выборе режимов шлифования необходимо обеспечивать условия, при которых долговечность связки, удерживающей абразивные зерна на рабочей поверхности круга, будет превышать время обработки детали.

Интенсивность усталостного процесса контролируется термофлуктуационным механизмом разрушения межатомных связей. Поэтому для оценки долговечности материала круга t p предложено использовать уравнение долговечности С.Н. Журкова [3]:

tр

= r o exp

[ U o - YC ) I RT )

где τ 0 – постоянная времени (период тепловых колебаний атомов в узлах кристаллической решетки), с; U 0 – энергия активации разрушения материала шлифовального круга, кДж/моль; γ – структурно-чувствительный коэффициент; σ – давление в зоне резания, МПа; R – универсальная газовая постоянная, R = 0,008314 кДж/(моль - К); T - абсолютная температура, К.

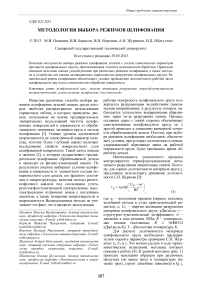

Для расчета долговечности материала шлифовального круга необходимо предварительно оценить параметры уравнения С.Н. Журкова: τ 0 , U 0 и γ . Это можно сделать в ходе термокинетических испытаний, методика которых описана в работе [4]. В данной методике (рис. 1) проводят испытания образцов при различных нагрузках (не менее трех) и температурах (не менее трех), строят линейные зависимости lg t p

(ось ординат) от σ (ось абсцисс) и экстраполируют эти зависимости до пересечения этих прямых в одной точке. Показание оси ординат в данной точке соответствует величине lg τ 0 .

Рис. 1. Методика оценки параметров уравнения Журкова С.Н.

круга, м. Поскольку контакт режущей кромки с обрабатываемой деталью представляет собой дугу, длина которой определяется радиусом шлифовального круга R к и осевой подачей a z (м) круга при шлифовании, ее величина может быть найдена из выражения

lк

= RK arccos 1 -

k

az 1

R k )

м

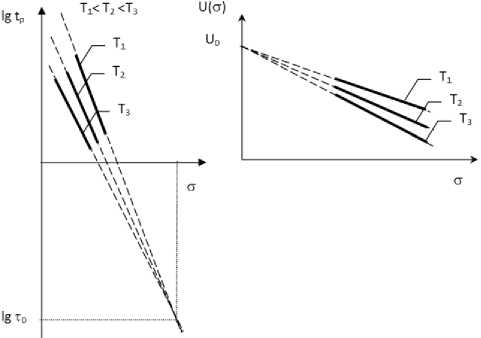

Далее находят экспериментальную зависимость между режимами шлифования и давлением σ, действующим на режущую часть шлифовального круга (рис. 2). Определяют из выражения (4) стойкость шлифовального круга Т ск для различных режимов шлифования. Длительность обработки детали Т обр находят из выражения

Т обр

Перестраивают полученные экспериментальные результаты в координатах U (σ) – эффективная энергия активации (ось ординат) – σ. Величина U (σ) определяется из выражения

SH v кр a y a z

с

U (a ) = RT lg[ t^l k T 0 ^, кДж/моль

Экстраполируют линейные зависимости U (σ)-σ на ось ординат, где они пересекаются в одной точке. Положение данной точки на оси ординат соответствует величине энергии активации разрушения материала шлифовального круга U 0 . Рассчитывают величину структурночувствительного коэффициента как

Y = U 0 - U ( a )

a (3)

где S – площадь обрабатываемой поверхности, м2; H – величина припуска, который необходимо удалить, м; a z – осевая подача, м; a y – поперечная подача, м; v кр – линейная скорость вращения круга, м/с.

Далее выбирают такие режимы шлифования, при которых выполняется условие сохранения режущей части шлифовального круга на протяжении обработки детали, которое записывается неравенством.

Учитывая, что локальные участки режущей части шлифовального круга испытывают не постоянную нагрузку, а циклическую, то стойкость режущей части шлифовального круга Т ск будет зависеть не только от долговечности материала круга, но и от длительности контакта t к локального участка режущей части круга с обрабатываемой деталью за один оборот круга, частоты вращения круга n к (мин-1), а также соотношения ширины шлифовального круга В (м) и поперечной подачи шлифовального круга при шлифовании а у (м). Величина Т ск составляет

Тск — Т обр

Рис. 2. Выбор рациональных режимов шлифования

T cк

t р В

t к n к a y , с

где t к = l к / v кр (с), здесь l к – длина контакта режущей кромки с обрабатываемой деталью (м), а

nR К n к „ vkp = 30 (м/с), где RK — радиус шлифовального

Из рис. 2 видно, что выполнение условия (7) выполняется, если кривые, характеризующие время обработки, расположены под кривыми стойкости шлифовального круга. Рациональным является режим шлифования, при максимальных подачах (время обработки минимально) при скоростях шлифования обеспечивающих условие (7).

Таким образом, разработанный способ реализуется по следующим этапам.

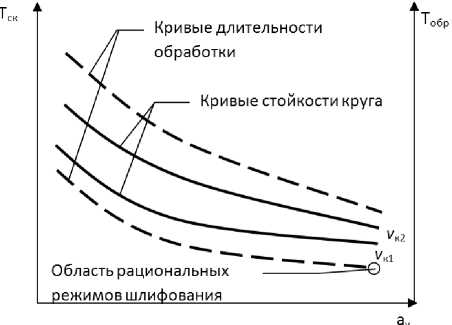

-

1. Проводят предварительное шлифование обрабатываемой поверхности и определяют температурное и силовое воздействие на материал шлифовального круга (среднюю температуру, осевые и тангенциальные силы в зоне резания) при варьировании режимов шлифования (скорости продольных перемещений и глубины резания). При выборе диапазона варьирования режимов шлифования целесообразно руководствоваться рекомендациями, приведенными в справочниках (например, в [1]). Производят векторное сложение полученных осевых и тангенциальных сил, рассчитывают площадь контакта шлифовального круга с обрабатываемой поверхностью и на основе полученных данных рассчитывают давление σ на материал круга. Для экспериментальных исследований усилий шлифования разработан оригинальный измерительный комплекс (рис. 3), позволяющий измерять при шлифовании тангенциальное и осевое усилия, а также среднюю температуру, действующие в зоне контакта шлифовального круга и обрабатываемой детали.

-

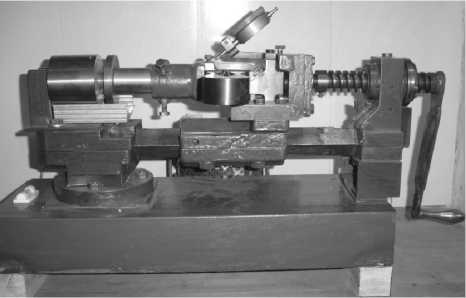

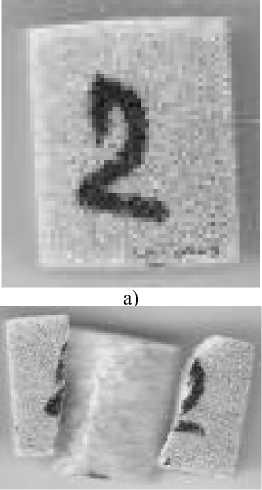

2. Определяют активационные характеристики разрушения шлифовального круга (постоянную времени τ 0 , энергию активации разрушения U 0 и структурно-чувствительный коэффициент γ ), например, термокинетическими методами, описанными в работе [3]. Для проведения экспериментов по исследованию длительной прочности шлифовальных кругов разработана установка, показанная на рис. 4, включающая нагружающий механизм (винтовой пресс), термостабилизирующее устройство, датчики осевой силы и температуры. Для испытаний изготавливают образцы используемого шлифовального круга кубической формы (рис. 5). В ходе выполнения экспериментов термостабилизируют и нагружают образцы, и оценивают время до их

Рис. 3. Измерительный комплекс для определения силовых характеристик шлифования

Измеряемые параметры в режиме реального времени отображаются на экране компьютера с возможностью сохранения экспериментальных данных в отдельный файл. Для этого в измерительном комплексе используется система сбора данных E-14-140 и коммерческий программный продукт PowerGraph. Пример оценки силовых параметров шлифования твердого сплава ВК-12 показан в таблице 1.

Таблица 1. Влияние режимов шлифования на продольную силу резания F x , осевую силу резания F z , суммарную силу резания F max , давление в зоне резания P x , стойкость рабочей части шлифовального круга Т ск (при поперечной подаче 0,00012 м)

|

Осевая подача, мм |

Скорость, м/с |

F x , Н |

F z , Н |

F H max , |

P x , МПа |

Т ск , с |

|

0,01 |

0,05 |

0,61 |

3,21 |

3,267445 |

14,5543 |

441,7065 |

|

0,02 |

1,16 |

2,98 |

3,197812 |

14,2441 |

463,9582 |

|

|

0,004 |

1,31 |

2,77 |

3,064148 |

13,6487 |

509,8604 |

|

|

0,02 |

0,05 |

2,04 |

4,95 |

5,353886 |

16,863 |

216,6402 |

|

0,02 |

2,38 |

4,65 |

5,223686 |

16,4529 |

231,1852 |

|

|

0,004 |

2,68 |

4,26 |

5,032892 |

15,852 |

254,2815 |

|

|

0,03 |

0,05 |

2,75 |

6,25 |

6,82825 |

17,5601 |

158,3865 |

|

0,02 |

2,81 |

6,17 |

6,779749 |

17,4354 |

161,548 |

|

|

0,004 |

3,46 |

5,55 |

6,540191 |

16,8193 |

178,1137 |

разрушения (испытания проводят как минимум при трех различных нагрузках и температурах). Далее рассчитывают постоянную времени τ 0 , энергию активации разрушения и структурночувствительный коэффициент. Определение активационных параметров разрушения позволяет по формуле С.Н. Журкова рассчитать долговечность твердого тела в зависимости от действующих напряжений и температур. Поскольку разрушение происходит по связке шлифовального круга, то время до разрушения характеризует время до начала осыпания абразивных частиц в поверхностном слое шлифовального круга и, соответственно, время сохранения его размерных характеристик при шлифовании.

Рис. 4. Установка для оценки кинетических характеристик прочности

б)

Рис. 5. Образцы шлифовальных кругов до (а) и после (б) испытаний

Так, термокинетические испытания образцов шлифовального круга (электрокорунд с керамической связкой) показали, что постоянная времени составляет τ 0 ≈10–12 с, энергия активации разрушения U 0 =60 кДж/моль, структурночувствительный коэффициент γ =0,386. При этом полученные значения следует считать эффективными, относящимися к конкретной марке круга и интегрально учитывающими влияние состава и структуры шлифовального круга.

Далее строят зависимость стойкости рабочей части шлифовального круга от режимов шлифования. Рассчитывают длительности обработки детали и выбирают такие режимы шлифования, при которых длительность обработки детали не превышает стойкости режущей части шлифовального круга.

Работа проводилась при финансовой поддержке Министерства образования и науки Российской Федерации.

Список литературы Методология выбора режимов шлифования

- Справочник технолога-машиностроителя. В 2-х т., Т. 2/Под ред. А.М. Дальского, А.Г. Суслова, А.Г. Косиловой, Р.К. Мещерякова. 5-е изд., исправл. -М.: Машиностроение -1, 2003. 944 с.

- Патент РФ №2323813. Способ определения оптимальных условий шлифования/Ефремов В.В., Гедзь А.Д., Пшеничкин А.И. и др. Опубл. 10.05.2008. Бюл. № 13.

- Журков, С.Н. Проблема прочности твердых тел//Вестник АН СССР. 1957. № 11. С. 78-82.

- Регель, В.Р. Кинетическая природа прочности твердых тел/В.Р. Регель, А.И. Слуцкер, Э.И. Томашевский. -М.: Наука, 1974. 560 с.