Многофакторный статистический анализ процесса смешивания при получении кормовой добавки на основе свекловичного жома

Автор: Дранников А.В., Шевцов А.А., Квасов А.В., Лыткина Л.И., Бубнов А.Р., Волков С.П.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

Свекловичный жом - это главный побочный продукт сахарной промышленности, получаемый при традиционной технологии сахарного производства. Жом используют на корм скоту в свежем, кислом и сухом виде. Меласса является вторым побочным продуктом и представляет собой вязкую жидкость темно-коричневого цвета. При низких температурах (ниже 10 °С) она густеет и теряет текучесть. В значительной мере ее вязкость зависит от температуры нагрева. С повышением температуры в мелассе происходит карамелизация сахаров, т. е. превращение их в твердую кристаллическую массу. Меласса используется в комбикормовой промышленности при гранулировании и брикетировании кормов как связывающий ингредиент. При вводе мелассы в сушеный свекловичный жом смесь становится очень вязкой, что осложняет смешивание. Высокие требования предъявляются к смешиванию составляющих кормовых брикетов, поскольку при получении такой продукции данный процесс должен обеспечить ее высокую однородность и стабильность. В технологических процессах по изготовлению кормовых смесей первоначальной задачей является операция по смешиванию компонентов, результаты которой влияют на поедаемости и усвояемости кормов...

Смешивание, смеситель, жом, корма, кинетика

Короткий адрес: https://sciup.org/140248313

IDR: 140248313 | УДК: 621.929 | DOI: 10.20914/2310-1202-2020-1-27-33

Текст научной статьи Многофакторный статистический анализ процесса смешивания при получении кормовой добавки на основе свекловичного жома

Для оценки сил влияния различных факторов на процесс смешивания и вывода математической модели, наиболее полно описывающей зависимость между однородностью смеси и продолжительностью перемешивания, были проведены кинетические исследования.

Исследования по кинетике смешивания проводятся в непрерывном режиме на смесителе [1, 2, 8–10]. Коэффициент вариации определяется методом отбора проб. Для этого изготовлено специальное устройство, которое позволяет отбирать пробы. Отбор проб осуществляется по средней длине смесителя. Окончательный коэффициент вариации определяется в исследовательской лаборатории.

Параметры процесса смешивания в каждом опыте поддерживаются постоянными в интервале значений: частота вращения рабочего органа смесителя n = 40–120 мин-1, степень заполнения бункера α = 0,2–1,0, количество введённой мелассы С м = 2,5–10%, длительность смешивания τ = 80–200 с начальным коэффициентом вариации К = 35, рекомендуемый коэффициент вариации 3–5%.

Для исследования взаимодействия различных факторов, влияющих на процесс смешивания свекловичного жома и нагретой мелассы, применяются математические методы планирования эксперимента [4]. Математическое описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов. Математическая модель изучаемого процесса представлена в виде полинома второй степени n nn y=b0 + Уьх, + уьих2 Уьхх., 0 i i ii i ij i j , i=1 i=1 i < j где bо – свободный член уравнения, равный средней величине отклика при условии, что рассматриваемые факторы находятся на средних, «нулевых», уровнях; X – масштабированные значения факторов, которые определяют функцию отклика и поддаются варьированию; bij – коэффициенты двухфакторных взаимодействий, показывающие, насколько изменяется степень влияния одного фактора при изменении величины другого; bii – коэффициенты квадратичных эффектов, определяющие нелинейность выходного параметра от рассматриваемых факторов; i, j – индексы факторов; n – число факторов в матрице планирования.

Выбираем следующие основные факторы, влияющие на процесс смешивания:

-

Х 1 – частота вращения рабочего органа смесителя n , мин-1; Х 2 – степень заполнения рабочей камеры смесителя; Х 3 – концентрация мелассы в смеси, %; Х 4 – продолжительность смешивания τ , с. Все эти факторы не коррелируют между собой (таблица 1).

Таблица 1.

Пределы изменения входных факторов

Table1.

The range of variation of the input factors

|

Условия планирования Planning conditions |

Кодированное значение Encoded value |

Значения факторов в точках плана The values of the factors in the points plan |

|||

|

Х 1 |

Х 2 |

Х 3 |

Х 4 |

||

|

n , мин -1 min -1 |

α |

С м , % |

τ , с | s |

||

|

Основной уровень | Basic level |

0 |

80 |

06 |

6.25 |

140 |

|

Интервал варьирования | The range variation |

Δ |

20 |

0.2 |

1.875 |

30 |

|

Верхний уровень | Top level |

+1 |

100 |

0.8 |

8.125 |

170 |

|

Нижний уровень | Lower level |

-1 |

60 |

0.4 |

4.375 |

110 |

|

Верхняя «звездная» точка |upper "star" point |

+2 |

120 |

1 |

10 |

200 |

|

Нижняя «звездная» точка | lower "star" point |

-2 |

40 |

0.2 |

2.5 |

80 |

Выбор интервалов изменения входных факторов обусловлен технологическими условиями процесса смешивания свекловичного жома с мелассой в активных механических режимах, а также технико-экономическими показателями процесса.

Критериями оценки влияния входных факторов на процесс смешивания свекловичного жома с мелассой являются: Y1 – удельные энергозатраты процесса смешивания, (кВт· ч)/кг; Y2 – неоднородность смешивания, %.

Выбор критериев оценки Y обусловлен их наибольшей значимостью для процесса смешивания свекловичного жома с мелассой. Так, Y 1 определяет энергоемкость процесса и является важным показателем в оценке его энергетической эффективности, Y 2 определяет производительность процесса смешивания и

Дранников А.В. и др. Вестник ВГУИТ, 2020, Т. 82, №. 1, С. напрямую связан с его скоростью. Программа исследования была заложена в матрицу планирования эксперимента (таблица 1).

Для исследования применяли центральное композиционное ротатабельное униформпланирование и полный факторный эксперимент ПФЭ 24. Число опытов в матрице планирования для четырех входных параметров равно 32.

Порядок опытов рандомизировали посредством таблицы случайных чисел, что исключает влияние неконтролируемых параметров на результаты эксперимента. При их обработке применяли следующие статистические критерии: Кохрена, Стьюдента, Фишера. В результате получили нелинейные уравнения регрессии, описывающие данный процесс:

Y = 0.0014 + 0.2204 X, + 0.053 X 2 + 0.17 X 3 + 0.0304 X 4 - 0.01427 X 2 - 0.0305 X 2 2 - 0.0055 X 2 -

-0.0205X2 - 0.001875XX - 0.003125XX - 0.003125XX - 0.003125XX -

- 0.003125 X2X 4 - 0.00168 X3X 4;

К = 5 - 2.54 X + 0.79 X. - 3.79 X 3 - 0.708 X 4 + 1.63 X 2 + 5.135 X 2 + 1.88 X 2 - 1.114 X 2 +

2 1 2 3 41 2 34

+0.187XX + 0.687XX + 0.812XX -0.437X2X3 -0.562X2X4 + 0.687X3X4.

Анализ уравнений регрессии (1) и (2) позволяет выделить факторы, влияющие на рассматриваемый процесс. На критерии оценки наибольшее влияние оказывает частота вращения рабочего органа смесителя, наименьшее – продолжительность смешивания. Причем знак «плюс» перед коэффициентом при линейных членах указывает на то, что при увеличении входного параметра значение выходного параметра увеличивается.

Степень влияния параметров относительно друг друга в уравнении (1)

-

b 1 : b 2 = 4.16; b 1 : b 3 = 1.3; b 1 : b 4 = 7.25; b 3 : b 2 = 3.2; b 3 : b 4 = 5.6; b 2 : b 4 = 1.7.

Степень влияния параметров относительно друг друга в уравнении (2)

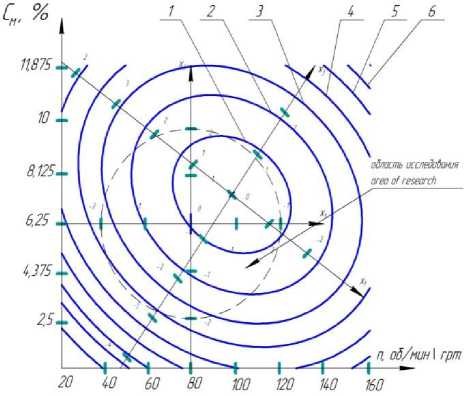

Рисунок 1. Кривые равных значений неоднородности от продолжительности смешивания и частоты вращения рабочих органов смесителя: 1 – 2; 2 – 4; 3 – 6; 4 – 8;

5 – 10; 6 – 12

Figure 1. Curves of equal values of inhomogeneity from duration of mixing and frequency of rotation of working bodies of the mixer: 1 – 2; 2 – 4; 3 – 6; 4 – 8; 5 – 10; 6 – 12

-

b 1 : b 2 = 3.2; b 1 : b 3 = 0.7; b 1 : b 4 = 3.6; b 3 : b 2 = 4.8; b 3 : b 4 = 5.4; b 2 : b 4 = 1.1.

Полученные уравнения нелинейные. В результате выполнения 32 опытов получена информация о влиянии факторов и построена математическая модель процесса, позволяющая рассчитать удельные энергозатраты и коэффициент неоднородности смешивания внутри выбранных интервалов варьирования входных факторов.

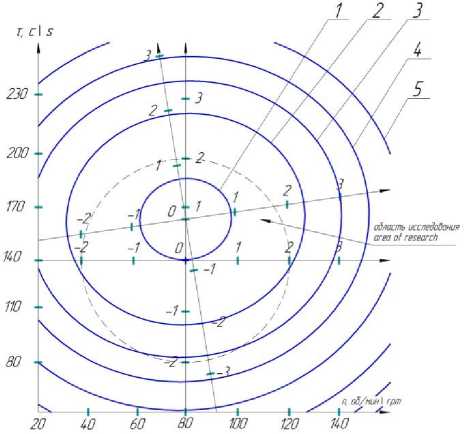

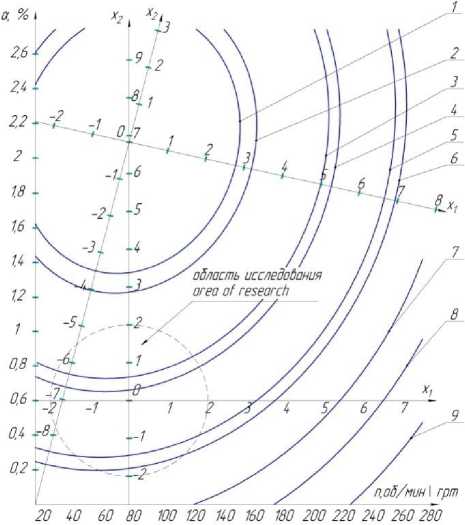

На рисунках 1–3. показаны кривые равных значений выходных параметров, которые несут смысл номограмм и представляют практический интерес.

Рисунок 2. Кривые равных значений неоднородности от коэффициента содержания мелассы и частоты вращения рабочего органа (кг/м 3 ): 1 – 2; 2 – 4; 3 – 6;

4 – 8; 5 – 10; 6 – 12

-

Figure2. Curves of equal inhomogeneity values from molasses content coefficient and working body rotation frequency (kg / m3): 1 – 2; 2 – 4; 3 – 6; 4 – 8; 5 – 10; 6 – 12

Рисунок 3. Кривые равных значений удельных энергозатрат от степени заполнения смесителя и частоты вращения рабочих органов смесителя (мин -1 ): 1 – 0.075; 2 – 0.15; 3 – 0.225; 4 – 0.3; 5 – 0.375; 6 – 0.45;

7 – 0.525; 8 – 0.6; 9 – 0.675

-

Figure3. Curves of equal values of specific energy consumption from the degree of filling of the mixer and the speed of the mixer working bodies (min -1 ): 1 – 0.075; 2 – 0.15; 3 – 0.225; 4 – 0.3; 5 – 0.375; 6 – 0.45; 7 – 0.525; 8 – 0.6; 9 – 0.675

Задача оптимизации сформулирована следующим образом: найти такие режимы работы смесителя, которые бы в широком диапазоне изменения входных параметров процесса смешивания доставляли минимум удельных энергозатрат процесса смешивания и минимум неоднородности смеси. Общая математическая постановка задачи оптимизации представлена в виде следующей модели:

q = qYY 2) x — opt; D : Y ( XpX 2, X 3 , X 4 ) --— min

Y 2( X 1 , X 2 , X 3 , X 4 ) —^min; Y > 0, i = 1,2; X j < [ -2;2 ] ,j = 1,4.

Согласно критерию оптимизации для принятия окончательного решения по выбору оптимальных режимов исследуемого процесса была решена компромиссная задача (таблица 2).

Таблица 2.

Оптимальные интервалы параметров

Table2.

Optimal intervals of the parameters

|

Y i |

Х 1 , мин-1 min-1 |

Х 2 |

Х 3 , кг/м3 | kg/m3 |

Х 4 , об/мин rpm |

||||

|

mi n |

ma x |

mi n |

ma x |

min |

ma x |

mi n |

ma x |

|

|

Y 1 |

40 |

80 |

0.6 |

0.2 |

2.5 |

6.2 5 |

80 |

130 |

|

Y 2 |

80 |

40 |

0.6 |

0.2 |

6.2 5 |

2.5 |

80 |

140 |

В результате были получены рациональные интервалы изменения параметров:

Х 1 = 40…80 мин-1; Х 2 = 0.2–0.6; Х 3 = 2.5– 6.25%; Х 4 = 80–140 с. Для проверки правильности результатов был поставлен ряд параллельных экспериментов. Полученные результаты попадали в рассчитанные доверительные интервалы по всем критериям качества. При этом среднеквадратичная ошибка не превышала 5,4%.

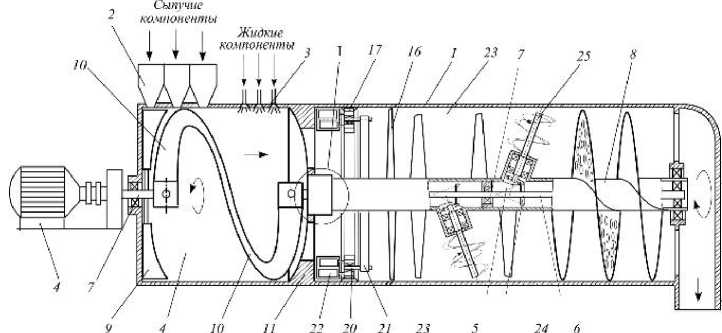

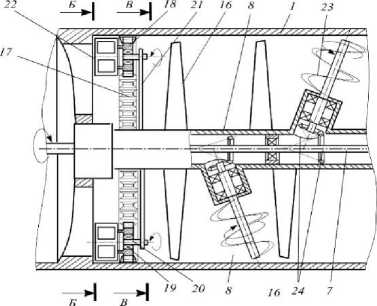

На основе экспериментальных и теоретических данных предложена модернизация конструкции смесителя с Z-образным рабочим органом.

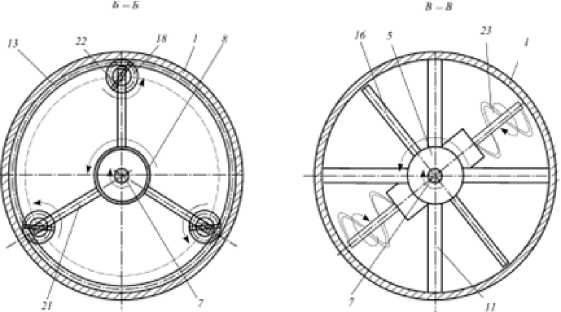

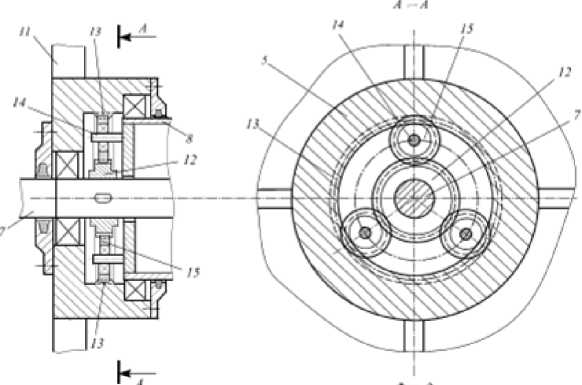

Смеситель (рисунок 4) содержит корпус 1 с загрузочными патрубками 2 и форсунками 3 , имеет три последовательно расположенных камеры 4 – 6 . Внутри корпуса 1 расположены быстроходный 7 и тихоходный 8 валы, причем быстроходный вал 7 расположен внутри тихоходного вала 8 и проходит через три камеры.

В первой камере 4 установлен быстроходный вал 7 с расположенными вначале двумя очищающими лопастями 9 , а затем – z-образной лопастью 10 . Очищающие лопасти 9 на быстроходном валу 7 и опора 11 между первой 4 и второй 5 камерами корпуса смесителя 1 имеют профиль, соответствующий профилю z-образной лопасти. В верхней части первой камеры 4 расположены форсунки 3 для подачи жидких и вязких компонентов.

Через вторую 5 и третью 6 камеры проходит тихоходный вал 8 , который приводится во вращение от быстроходного вала 7 с помощью планетарной зубчатой передачи, расположенной в опоре 11 между первой 4 и второй 5 камерами корпуса 1 .

Данная планетарная передача обеспечивает противоположное направление вращения водил 14 (а следовательно, и вала 8 ) и центрального колеса 12 , на котором жестко крепится вал 8 , так как передаточное отношение i имеет отрицательное значение i = - ( z 3 / z 1 ) , где z i и Z 3 - соответственно числа зубьев зубчатых колес 12 и 13 .

Во второй камере 5 тихоходный вал 8 снабжен конусообразными лопастями 16 (рисунок 4, в ). Внутренняя цилиндрическая поверхность второй камеры 5 корпуса смесителя 1 снабжена зубчатым венцом 17 , взаимодействующим с зубчатым колесом 18 , подшипник качения которого 19 насажен на ось 20 , причем ось закреплена на стойке 21 , которая приварена к тихоходному валу 8 , а к торцевой части зубчатого колеса 18 жестко прикреплена рамная мешалка 22 . На тихоходном валу 8 во второй камере 5 между конусообразными лопастями 16 в плоскости, перпендикулярной оси вала 8 , установлены ленточные спирали 23 , приводимые во вращение с помощью конических зубчатых колес 20 от быстроходного вала 7 (рисунок, 4 а и в ).

(b)

(a)

(c) (d)

Рисунок 4. Смеситель с z -образным рабочим органом: ( a ) – общий вид; ( b ) – продольный разрез опоры 5 с планетарным зубчатым; ( c ) – сечение Б-Б и сечение В-В; ( d ) продольный разрез камеры смесителя 5 : 1 – корпус; 2 – загрузочные патрубки; 3 – форсунки; 4 – 6 – камеры; 7 , 8 – быстроходный и тихоходный валы; 9 – очищающие лопасти; 10 – z-образные лопасти; 11 – опора; 12 – зубчатые колеса; 13 – внутренний венец; 14 – ведомые водила; 15 – сателлиты; 16 – конусообразные лопасти; 17 – зубчатый венец; 18 – зубчатое колесо; 19 – подшипник; 20 – ось; 21 – стойка; 22 – рамные мешалки; 23 – спирали; 24 – конические зубчатые колеса; 25 – шнек

Figure 4. Mixer with z – shaped working body ( a ) – General view; ( b ) – longitudinal section of the support 5 with planetary gear; ( c )-section B-b and section B – B; ( d ) longitudinal section of the mixer chamber 5 : 1 – housing; 2 – loading nozzles; 3 – nozzles; 4 - 6 – chambers; 7 , 8 – high – speed and low – speed shafts; 9 – cleaning blades; 10 – z – shaped blades; 11 – support; 12 – gears; 13 – inner crown; 14 – driven drivers; 15 – satellites; 16 – cone – shaped blades; 17 – toothed crown; 18 – gear Wheel; 19 – bearing; 20 – axle; 21 – rack; 22 – frame agitators; 23 – spirals; 24 – bevel gears; 25 – auger

При этом зубчатые колеса образуют пространственную зубчатую передачу для передачи вращения между валами, оси которых пересекаются.

В предлагаемой конструкции смесителя ленточные спирали 23 установлены под углом к центральной оси и вращаются с большой угловой скоростью, что позволяет обеспечить как турбулизацию многофазной смеси, содержащей компоненты с разной дисперсностью частиц, так и увеличить пропускную способность, а следовательно и производительность смесителя.

На находящемся в третьей камере 6 тихоходном валу 8 жестко закреплен однозаходный шнек 25 с переменным шагом витков.

Рамные мешалки 22 во второй камере 5 , совершающие вращение вокруг собственной оси при движении по внутренней поверхности камеры 5 посредством взаимодействия венца 17 и зубчатого колеса 18 , осуществляют вытеснение смешиваемых высоковязких компонентов из застойных зон смесителя между камерами 4 и 5 .

Рабочими органами (конусообразными лопастями 16 и ленточными спиралями 23 ) создаются три вида движения смеси в смесителе: тангенциальное, радиальное и осевое течения. При тангенциальном течении смесь в смесителе движется преимущественно по концентрическим окружностям, параллельным плоскости вращения рабочих органов. Перемешивание происходит за счет вихрей, возникающих на их кромках. Качество перемешивания будет наихудшим, когда скорость вращения смеси равна скорости вращения рабочих органов (конусообразных лопастей 16 и ленточных спиралей 23 ). Радиальное течение характеризуется направленным движением смеси от оси вращения к стенкам смесителя перпендикулярно оси вращения валов 7 и 8 .

Осевое течение компонентов смеси направлено параллельно оси вращения валов 7 и 8 . В предлагаемом смесителе смешивание условно состоит из трех элементарных процессов:

-

• конвективное смешивание – это перемещение групп частиц из одного объема смеси в другой внедрением и скольжением слоев;

-

• диффузионное смешивание – это постепенное перемещение частиц различных компонентов через вновь образованные границы их раздела;

-

• сегрегация – это сосредоточение близких по форме, массе и размерам частиц в разных местах смесителя.

Если разделить смешивание на три интервала по времени, то в первом преобладает конвективное смешивание, во втором – диффузионное, в третьем – сегрегация. Первые два процесса способствуют равномерному распределению частиц в смеси, последний препятствует этому. Поэтому целесообразно заканчивать процесс в конце второго интервала смешивания [3-7].

Применение предложенной конструкции трех камер смешивания 4 – 6 , а также оригинальной конструкции вращающихся рабочих органов (лопастей 10 , ленточных спиралей 23 , конусообразных лопастей 16 , однозаходного шнека 25 с переменным шагом витков) также позволит повысить однородность полученной смеси и тем самым улучшить качество многокомпонентных смесей.

Заключение

Использование предлагаемого смесителя позволит сократить продолжительность технологического цикла получения готовой смеси, а следовательно, снизить удельные энергозатраты на смешивание при достижении наилучшей однородности получаемой смеси.

Список литературы Многофакторный статистический анализ процесса смешивания при получении кормовой добавки на основе свекловичного жома

- Иванец В.Н., Бородулин Д.М., Андрюшков А.А. Анализ работы смесителей непрерывного действия центробежного типа на основе корреляционного подхода // Хранение и переработка сельхоз сырья. 2012. № 8. С. 23-26.

- Лыткина Л.И., Шевцов А.А., Шенцова Е.С., Апалихина О.А. Особенности процесса смешивания высоковязких компонентов при производстве белково-витаминно-минеральных брикетов // Материалы LIV отчетной научной конференции преподавателей и научных сотрудников ВГУИТ за 2015 год. Воронеж: ВГУИТ, 2016. С. 31.

- Полезная модель № 171698, RU, B 01F 7/02, 7/08. Смеситель / Апалихина О.А., Переверзева С.А., Сазонова С.И., Шевцов А.А. и др., заявитель и патентообладатель ФГБОУ ВО "ВГУИТ". № 2016144385, Заявл. 11.11.2016; Опубл. 13.06.2017, Бюл. № 17.

- Грачев Ю.П., Плаксин Ю.М. Математические методы планирования эксперимента. ДеЛипринт, 2005. 296 с.

- Лыткина Л.И., Шевцов А.А., Переверзева С.А. Смеситель с Z-образной рабочей лопастью для высоковязких компонентов // Вестник ВГУИТ. 2017. № 4.С. 18-22.

- Полезная модель №179544, RU, A23N 17/00. Смеситель сыпучих кормов / Лазуткина С.А., Миннибаев М.Р.; Заявитель и патентообладатель ФГБОУ ВО "Ульяновский государственный аграрный университет имени П.А. Столыпина" № 2017143655; Заявл. 13.12.2017; Опубл. 17.05.2018, Бюл. № 14.

- Полезная модель №179085, RU, A23N 17/00, B01F 7/08. Смеситель сыпучих кормов / Лазуткина С.А., Миннибаев М.Р.; Заявитель и патентообладатель ФГБОУ ВО "Ульяновский государственный аграрный университет имени П.А. Столыпина". № 2017143654; Заявл. 13.12.2017; Опубл. 26.04.2018, Бюл. № 12.

- Zaporozhtseva L.A., Marysheva Y.V. Economic opportunities of development for agricultural enterprises in crisis conditions // Russian Journal of Agricultural and Socio-Economic Sciences. 2016. V. 52. № 4. P. 59-64.

- Мезенова О.Я., Потапова В.А. Оптимизация рецептуры рыборастительных снеков // Вестник Международной академии холода. 2015. № 3. С. 19-22.

- Hevko R.B., Liubin M.V., Tokarchuk O.A., Lyashuk O.L. et al. Determination of the parameters of transporting and mixing feed mixtures along the curvilinear paths of tubular conveyors // INMATEH - Agricultural Engineering. 2018. V. 55. P. 97-104.