Моделирование деформационных смещений инструмента относительно заготовки при точении

Автор: Заковоротный Вилор Лаврентьевич, Фам Динь Тунг, Нгуен Суан Тьем

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Физико-математические науки

Статья в выпуске: 7 (50) т.10, 2010 года.

Бесплатный доступ

Дано математическое моделирование упругих деформационных смещений вершины режущего инструмента и обрабатываемой заготовки в точке их контакта. Приведены алгоритмы и результаты идентификации параметров модели для случая продольного точения.

Динамическая система, металлорежущий станок, процесс точения

Короткий адрес: https://sciup.org/14249447

IDR: 14249447 | УДК: 621.95.08:51-74

Текст научной статьи Моделирование деформационных смещений инструмента относительно заготовки при точении

Введение. Исследованию и моделированию деформационных свойств подсистем режущего инструмента и обрабатываемой заготовки уделяется неизменное внимание [1-4]. Это связано с тем, что при анализе устойчивости процесса резания и автоколебаний необходимо, прежде всего, иметь модель деформаций вершины режущего инструмента относительно заготовки. Аналогичная проблема стоит и при изучении точности обработки, особенно в случаях, когда заготовка имеет значительные деформационные смещения, изменяющиеся вдоль траектории движения инструмента относительно заготовки. Во всех случаях деформационные смещения как вершины режущего инструмента, так и заготовки в точке контакта с ней вершины режущего инструмента определяются по отношению к несущей системе станка. В рассматриваемом случае – по отношению к его направляющим. Сложность вычисления деформационных смещений вершины режущего инструмента относительно заготовки заключается в том, что они формируются в результате накопления деформаций в пространстве всех конструктивных элементов подсистем инструмента и заготовки, расположенных между несущей системой станка и рассматриваемыми точками. При этом большое влияние на деформационные смещения оказывают свойства сопряжения конструктивных элементов. Конструктивная сложность и неопределенность деформационных свойств узлов сопряжения приводит к тому, что при математическом описании динамики процесса резания необходимо не только знать дифференциальное уравнение динамики, но и разработать методы идентификации всех параметров этой модели.

В общем случае для анализа динамики процесса резания используются пространственные конечномерные модели, приводящие к необходимости анализа следующего дифференциального уравнения [4]:

d 2XdX

m(X,5p,tp) —- + h(X,5p,tp)— + c(X,5p,tp) = F(X,5p,tp) + f (t),(1)

dtdt где m(X,5„,tp) = m,,(X,5„,tp)] , h(X,5„,tp) = [hs,k(X,5„,tp)] , c(X,5„,tp) = ^,k(X,5„,tp)] -соответственно функциональные матрицы инерционных и диссипативных коэффициентов, а также функциональная матрица формирования упругой составляющей сил в зависимости от вектора деформационных смещений и технологических режимов. Размерность матриц s,k = 1,2,...,6; X={X„X2,X3,X4,X5,X6}т - вектор упругих деформационных смещений вершины режущего инструмента (первые три координаты) и заготовки в точке контакта с ней режущего инструмента (последние три координаты);

F = {Fi( X, 5 p, tp), F2( X, 5 p, tp), F3( X, 5 p, tp), F4( X, 5 p, tp), F5( X, 5 p, tp), F6( X, 5 p, t р)}т - век-тор-функции динамической характеристики процесса резания, раскрывающие зависимость сил резания от упругих деформационных смещений инструмента и заготовки, а также от технологических режимов: величины подачи на оборот 5p и глубины резания tp при заданной скорости; f (t) = {f,(t), f2(t), f;(t), f4(t), f5(t), f6(t)}т - изменяющиеся во времени со- ставляющие сил резания, не объяснимые в координатах упругих деформационных смещений, которые интерпретируются как шум.

Нами поставлена задача математического моделирования, разработки алгоритмов идентификации и на этой основе – исследования свойств только одной функциональной матрицы c ( X , 5 р , t р ) = [ c , , k ( X , 5 р , t р ) ] .

Постановка задачи. На основе результатов исследований, а также с учетом анализа работ, проводимых многими учеными, можно сформулировать следующие наиболее важные свойства деформационных смещений для подсистемы режущего инструмента.

-

1. Все модели должны учитывать пространственные деформации. Представление зависимости деформационных смещений от сил в скалярном виде, например, в виде одного параметра технологической жесткости, является неправомерным, так как в этом случае, в частности при изучении механизмов потери устойчивости, теряется информация о циркуляционных силах, принципиально влияющих на потерю устойчивости стационарных траекторий движения инструмента относительно заготовки.

-

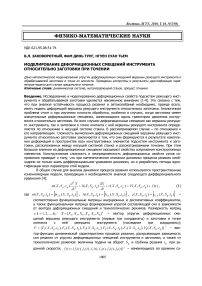

2. Эксперименты показывают, что при приложении к вершине инструмента внешней постоянной силы неизменного в пространстве направления существуют такие направления ориентации силы, которым соответствуют деформационные смещения этого же направления. Такие деформационные смещения являются коллинеарными. В общем же случае, кроме коллинеарных деформационных смещений, существуют ортогональные смещения, нормальные к коллинеарным. На рис.1 приведен пример диаграммы экспериментально полученных деформационных смещений в плоскости, нормальной к оси вращения заготовки для станка 1К62.

-

3. При изменении знака внешней силы, особенно в области малых деформационных смещений, становятся заметными гистерезисные явления. Если ориентация сил меняется в пределах от - 20 ° до + 150 ° , а также при условии, что деформационные смещения рассматриваются в вариациях относительно некоторого установившегося предварительно напряженного состояния, то гистерезисные смещения практически отсутствуют. Эти случаи соответствуют естественным направлениям изменения сил резания в вариациях относительно точки равновесия, т.е. случаям, которые рассматриваются при изучении динамики процесса резания.

-

4. По мере увеличения сил неизменного направления наблюдается тенденция уменьшения приращения деформационных смещений, вызванных одинаковыми приращениями сил. Таким образом, для малых деформационных смещений в окрестности равновесия их матрицы жесткости можно считать постоянными. Кроме этого, указанные матрицы являются симметричными, т.е. потенциальными.

Рис. 1. Типичная диаграмма суммарных деформационных смещений вершины режущего инструмента в зависимости от направления и модуля внешней силы

На приведенной диаграмме стрелками показаны направления смещения ортогональных составляющих деформационных смещений (штрихпунктирная линия) по отношению к их коллинеарным составляющим (пунктирная линия). Из диаграммы видно, что существуют два направления приложения силы в рассматриваемой плоскости, которым отвечают только коллинеарные на- правления. Это направления, обозначенные «К». Угол между этими направлениями всегда равен п /2. Точечными кривыми показаны деформационные смещения, соответственно равные силам 100 и 200 кг. Важно подчеркнуть, что при одном и том же знаке силы только направления коллинеарных смещений (направления «К») практически не меняются. На приведенной диаграмме координата X 1 соответствует направлению, ортогональному оси вращения заготовки, координата X2 соответствует направлению скорости резания.

Приведенные свойства позволяют рассматривать деформационные смещения подсистемы инструмента в окрестности равновесия как идеальное упругое тело, а зависимость между силами и деформационными смещениями моделировать в виде:

сX = F , (2)

где X = { X 1 ,X 2, X 3}т ; F = { F 1 ,F 2, F 3}T ; с = [ cs , к ], s , к = 1,2,3 . Причем матрица с = [ cs , к ] - вещественна в силу гипотезы об идеальности упругого тела, симметрична и положительно определенна, т.е. потенциальна.

Для оценивания элементов матрицы с = [ csk ] в качестве исходной информации принимают траектории деформационных смещений вершины инструмента относительно несущей системы станка в зависимости от сил, имеющих в пространстве неизменную ориентацию. При этом используются алгоритмы скользящей линеаризации, рассматривающие оценки

с ( X * ) = [ d Fs / a X k ] п ри: X = X . = [ с , , к ( X * )J s , к = 1,2,3 . (3)

Придавая силам измеримые приращения A F (1) = { A F 1 ,0,0}т A F (2) = {0, A F 2 ,0}т A F (3) = { 0,0, A F 3} T и измеряя вариации x Sk ) деформационных смещений, получаем системы для оценивания элементов матрицы с ( X * )

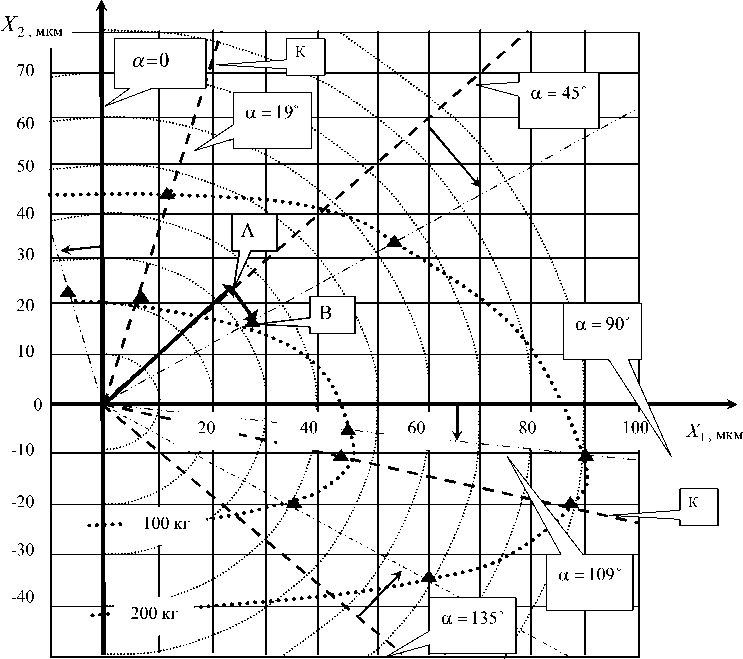

Для фиксированного значения точки равновесия из выражения (4) получаем массив значений c i , j , i, j = 1,2,3 c i , j = c j , i при i * j , по которому получаем оценки параметров жесткости: их математические ожидания и дисперсии. Математические ожидания c € i , j являются оценками матрицы жесткости c в системе координат OX 1 X 2 X 3 (рис.2) для заданной точки равновесия. Для них также определяются дисперсии <€ i j , оцениваемые среднеквадратичными отклонениями.

Рис.2. Система координат, в которой отсчитывается упругое деформационное смещение и внешние силы

Моделирование упругих деформационных смещений в линеаризованном виде, т.е. в виде матрицы жесткости, позволяет представить деформационные смещения в новой системе координат Oy 1 у 2 у 3 (см. рис.2), которая может быть получена на основе вращения системы координат OX 1 X 2 X 3 с помощью углов Эйлера. В новой системе O y 1 у 2 Y 3 матрица жесткости является диагональной.

Для определения матрицы линейного преобразования от системы координат OX 1 X 2 X 3 к системе координат O y 1 у 2 Y 3 выполним три последовательных положительных вращения на углы Эйлера ф , 0 , ф вокруг осей OX 3 , O y 1 , O y 3 . В результате получим матрицу преобразования в

виде:

cos ф cos ф - sin ф cos 0 sin ф - cos ф sin ф - sin ф cos 0 cos ф

Л = sin ф cos ф + cos ф cos 0 sin ф - sin ф sin ф + cos ф cos 0 cos ф

sin 0 sin ф

sin 0 cos ф

sin ф sin 0

- cos ф sin 0 cos 0

Для обратного преобразования от системы координат O y 1 у 2 у 3 в систему координат

OX 1 X 2 X 3 можно использовать следующую матрицу:

cos ф cos ф - sin ф cos 0 sin ф sin ф cos ф + cos ф cos 0 sin ф

Т = - cos ф sin ф- sin ф cos 0 cos ф - sin ф sin ф + cos ф cos 0 cos ф

sin ф sin 0 sin 0 cos ф

, Т = Л "* .

sin 0 sin ф

- cos ф sin 0

cos 0

Отметим некоторые свойства матрицы преобразования Λ : 1) Л- 1 = Л т ; 2) Л т Л = E -единичная матрица, поэтому матрица Λ является ортогональной. Кроме того, скалярное произведение векторов ( Л ' , Л ) = 1 , i = 1,2,3 , Л ' - вектор, элементами которого являются элементы i -го столбца матрицы Λ .

Связь старых координат с новыми определяется формулой:

X =Λγ , Δ F =ΛΔ F γ или γ= ΤX , Δ F γ = Τ Δ F . (7)

Подставляя формулу (7) в выражение (3), получаем:

c ( Y ) y = A F ( y ) , c (Y) =Л- 1 c Л . (8)

Если для малых деформационных смещений в вариациях относительно точки равновесия оси ( Y 1 , y 2, Y 3)т можно считать главными, то сила, имеющая направление, совпадающее с одной из осей ( Y 1 , Y 2, Y 3)т , вызывает упругое деформационное смещение только в этом направлении. В данном случае матрица упругих деформационных смещений c γ является диагональной. Таким образом, задача заключается в том, что необходимо выбрать углы Эйлера в уравнении (8) так, чтобы матрица c γ была диагональной. Это можно сделать на основе решения уравнений c 'j ( ф , 0 , v ) = 0, ' * j , вытекающих из (8). Однако эта процедура для пространственного случая представляет большие сложности, так как полученные недиагональные элементы матрицы c ( Y ) из уравнений (8) являются сложными функциями от синусов и косинусов углов Эйлера.

Матрица жесткости c в статике является вещественной, положительной и симметричной. Для любой вещественной симметричной матрицы c существует такая ортогональная матрица Λ , что Л т c Л = c ( Y ) , где c ( Y ) = diag( X 1 , X 2, X 3 ) - диагональная матрица, диагональными элементами которой являются собственные числа матрицы c , повторяющиеся согласно их кратности [5, 6].

Таким образом, можно привести симметричную матрицу жесткости c к диагональной форме, и вычислить матрицу преобразования Λ на основе определения ее собственных чисел и соответствующих им собственных векторов. При этом матрица жесткости c ( Y ) = diag( X 1 , X 2, X 3 ) в новой системе координат ( Y 1 , y 2, Y 3)т имеет диагональные элементы, являющиеся собственными числами матрицы c .

Приведем более важный случай для матрицы жесткости c , когда она имеет различные собственные числа. Это естественный случай для подсистемы инструмента. Предположим, что матрица c имеет различные собственные числа X1, X2, X3, являющиеся решением характеристического уравнения det( c -X E) = 0. (9)

Для каждого собственного числа X ' определим собственный вектор g‘ = ( g '1 ,g '2 ,g ' 3)т , который удовлетворяет системе уравнений

( c -X ' E ) g ' = 0 . (10)

Собственные векторы g 1 , g 2 , g 3 , соответствующие различным собственным числам X 1 , X 2 , X 3 , взаимно ортогональны.

Найдем по векторам g 1 , g 2 , g 3 нормированные собственные векторы e 1, e 2 , e 3 при условии ( e‘ , e‘ ) = 1 , i = 1,2,3 :

i gi

e мг

Тогда ортогональная матрица преобразования Л , столбцами которой являются нормированные собственные векторы ei ,

Л = ( e 1 , e 2 , e 3 ) =

|

e 1,1 |

e 2,1 |

e 3,1 |

|

|

e 1,2 |

e 2,2 |

e 3,2 |

. (12) |

|

_ e 1,3 |

e 2,3 |

e 3,3 . |

Теперь можно определить углы ориентаций Эйлера путем сравнения элементов матриц (5) и (12)

cos 0 = e33, sin ф sin 0 = e 3 1, sin ф sin ф = e 1 3,

или

0 = arccos e-

ф = arcsin(

3,3 ,

e

3,1 ),

e 1,3

ф = arcsin(— , ).

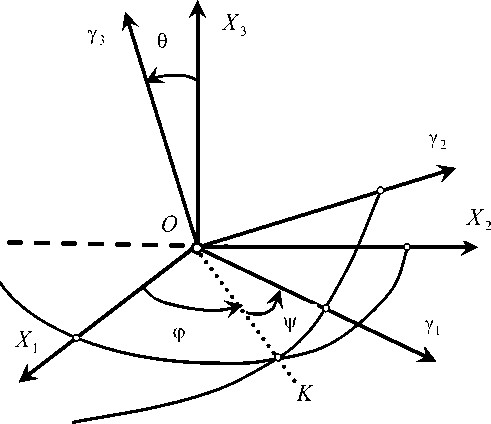

Деформационные свойства подсистемы режущего инструмента в плоскости. Эллипсоид жесткости для пространственного случая преобразуется в эллипс жесткости в плоскости (рис.3). Для этого случая можно сразу получить выражение для ориентации эллипса жесткости и значения его диагональных элементов.

Рис.3. Система координат, в которой отсчитывается упругое деформационное смещение вершины режущего инструмента и внешние силы

Если идентифицированы матрицы упругих деформационных смещений с в пространстве

-

X , то их выражения с ( Л ) в пространстве Л получаем на основе следующего преобразования:

с ( Л ) = Ах асАх л .

X ,Л X ,Л

Пусть в окрестности точки равновесия X * = { X ^ , X 2 }т идентифицированы матрицы деформационных смещений x = { x , , x 2}т . Тогда для этой матрицы выполним преобразование (14) поворота координат

c ( Л ) =

cos a — sin a

sin a cos a

с 1,1

c 1,2

c 24

c 2,2 J

cosa sin a

— sin a cosa

( c , , cos2 a + c 2 2 sin2 a — 2 c12 sin a cos a ) [( c 2 2 — c , 1 ) sin 2 a + c , 2 cos 2 a ]

[( c 2 2 — c 1 1 ) sin 2 a + c 1 2 cos 2 a ]

( c 1 1 sin2 a + c 2 2 cos2 a + 2 c 1 2 sin a cos a )

.

Определим условия, при которых недиагональные элементы в матрице (15) были бы ны нулю [( c 2 , 2 — 0 1,1 )sin2 a + c ,,2 cos2 a ] = 0 , тогда получим:

рав-

a = 2arctg

2 c 1,2

.

У c 2,2

—

ci,i у

Матрица c ( Л ) является диагональной, т.е.

c ( Л ) =

с 0,1 0

,

где c 01 = ( c 1 1 cos2 a + c 2 2 sin2 a — 2 c 1 2 sin a cos a ) ; c 0 2

с 0,2 _

= ( c 1 1 sin2 a + c 2 2 cos2 a + 2 c , 2 sin a cos a ) .

Выполняя обратное преобразование координат { у 1 , у 2}т в x = { x , , x 2}т , получаем выражение для определения матрицы деформационных смещений вершины инструмента при заданной матрице (17):

c =

cos a

sin a

— sin a

соsα

с 0,1 0

cos a — sin a

( c 0,1 cos2 a + c 0, 2 sin2 a )

c 0 , 2 - sin a

Г

2( c 0,2

соsα

— c 0 ,1 ) sin 2 a

|( c 0,2 — c 0,1 )sin2 a

( c 0 1 sin2 a + c 0 2 cos2 a )

.

По мере увеличения внешних сил изменяются значения матриц жесткости. При этом ориентация эллипса жесткости практически не меняется.

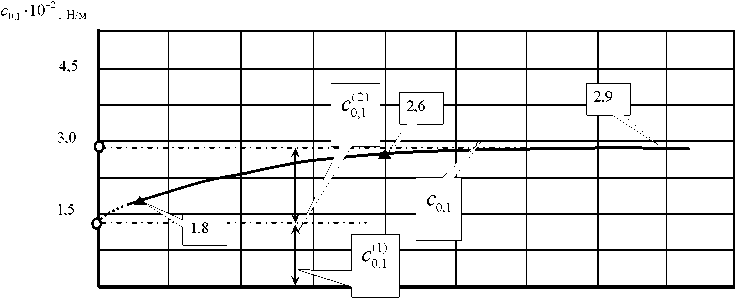

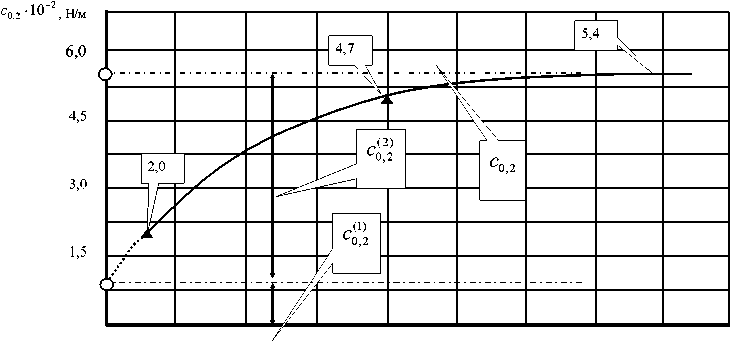

На рис.4 показаны зависимости жесткостей от координат { у 1 , у 2 }т еЛ . Они хорошо аппроксимируются экспоненциальными функциями, т.е.

|

< |

||||||

|

с „,( У , ) |

(1) с 1,0 |

(2) + с 1,0 |

1 - |

— exp |

— у |

у У |

|

М |

||||||

|

с ^« ( У , ) |

(1) = с 2,0 |

(2) + с 2,0 |

— exp |

— у |

т (2) Y У_ |

,

(1) (1)

где с 1,0 , с 2,0

(2) (2)

с 1,0 , с 2,0

– значения жесткостей на начальном этапе приложения внешней нагрузки;

– значения приращения жесткостей по мере увеличения деформационных смеще- ний; TY1),T'2: - параметры, характеризующие скорость увеличения параметров жесткости.

10 11

О 20 40 60 80 Ут- мкм

0 10 20 30 40 У2, мкм

Рис.4. Зависимость элементов матриц жесткости деформационных смещений вершины инструмента по направлениям ориентации эллипсов жесткости в зависимости от деформационных смещений по этим же направлениям

Практически полное соответствие экспериментальных и теоретических результатов связано с тем, что параметры матриц жесткости в направлениях { Y 1 , Y 2 } определены на основе идентификации. Однако они идентифицированы при анализе деформационных смещений по направлениям { F 1 ,0} и {0, F 2 } , а сами деформационные смещения вычислены по алгоритмам [см. формулы (15), (18) и (20)] при ориентации силы под углом 45 ° . Наибольшая погрешность, которая не превышает 10%, находится в области малых внешних сил. При больших силах (превышающих 500 Н) погрешность составляет 1-2%. Приведем также данные об основных параметрах, характеризующих деформационные свойства вершины режущего инструмента для различных станков токарной группы (см. таблицу). Поперечное сечение инструмента определяется следующими размерами: ширина основания – 30 мм, высота – 26 мм, вылет инструмента приведен в таблице.

Параметры упругих характеристик подсистем инструмента для различных станков

|

Тип станка |

с 0,1 - 10 —2 , н/м |

с 0 2 - 10 2 , Н/м |

α , град |

Вылет инструмента l , мм |

|

1К62 |

2,9 |

5,4 |

10 |

50 |

|

1К62 |

1,7 |

5,1 |

18 |

120 |

|

УТ16Ф3 |

4,3 |

6,7 |

12 |

50 |

|

16К20 с УЧПУ NC210 |

3,7 |

6,5 |

14 |

54 |

|

1В340Ф30 |

2,8 |

4,5 |

19 |

54 |

Данные таблицы показывают, что параметры, характеризующие деформационные смещения, зависят не только от типа станка, но и от параметров режущего инструмента, в частности, от его вылета из зажимного приспособления. Нетрудно показать, что при этом увеличение упругих деформационных смещений вершины режущего инструмента в направлении X 2 возрастают существенно больше, чем деформации стержня инструмента. Здесь вновь приходится считаться с тем, что за счет увеличения вылета инструмента возрастает момент вращения, поворачивающий всю суппортную группу, а также перераспределяется нагрузка на отдельные элементы. Ориентация осей существенно влияет на область устойчивости динамической системы резания, рассматриваемой в вариациях относительно точки равновесия.

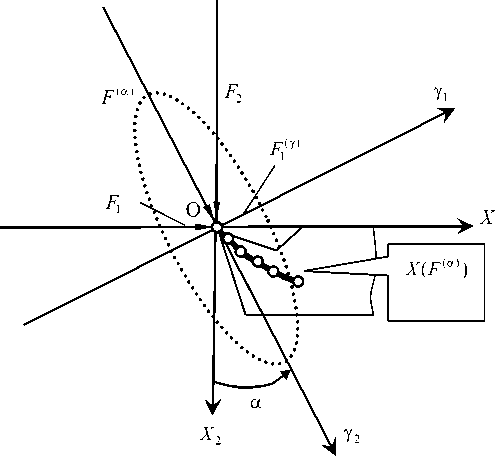

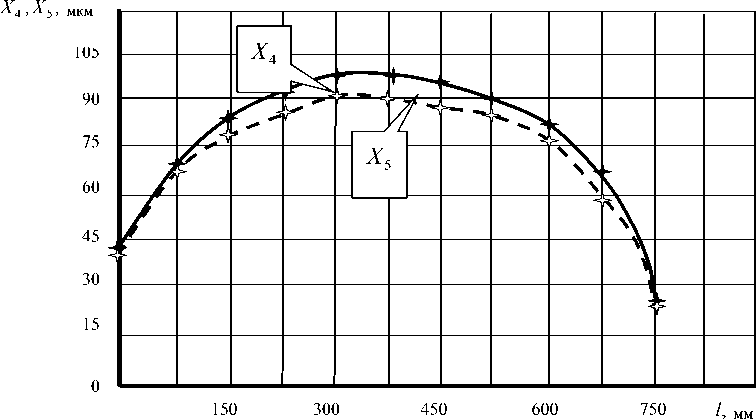

Особенности деформационных свойств подсистемы заготовки. Главными особенностями деформационных смещений заготовки являются следующие:

-

– зависимость матрицы жесткости от траектории движения суппорта вдоль оси вращения заготовки;

-

– практически равные значения жесткостей по направлениям ориентации эллипсов жесткости (рис.5). Поэтому, исходя из уравнений (19), матрица жесткости всегда является диагональной для любой ортогональной системы координат, расположенной в плоскости, нормальной к оси вращения заготовки. В этом случае для определения упругих деформационных свойств подсистемы заготовки достаточно знать распределение жесткости вдоль оси вращения заготовки;

-

– при рассмотрении проблем устойчивости процесса резания и многообразия, формируемых в окрестностях стационарных траекторий, необходимо дополнительно анализировать не только движения центра масс заготовки, но и крутильные деформационные смещения. В этом случае необходимо учитывать крутильную жесткость всей подсистемы привода вращения заготовки.

Рис. 5. Зависимость деформационных смещений точки на заготовке вдоль оси ее вращения (заготовка закреплена в трехкулачковом патроне и поджата вращающимся задним центром).

Параметры заготовки: длина 750 мм, диаметр 80 мм, сталь 45

Выводы. Приведенные математические модели упругих деформационных свойств подсистем режущего инструмента и обрабатываемой заготовки позволяют учитывать главные особенности деформаций вершины режущего инструмента и заготовки в точке их контакта. При изучении преобразования траекторий движения суппорта в траекторию формообразующих движений инструмента относительно заготовки необходимо учитывать деформации вершины инструмента в пространстве, т.е. для каждой точки равновесия упругие деформационные смещения инструмента должны 1013

рассматриваться в виде квадратной матрицы жесткости деформационных смещений размерности 3 x 3. При этом для анализа деформационных смещений подсистемы заготовки достаточно иметь информацию о распределении скалярной величины жесткости по длине, дополненную данными о крутильной жесткости. Приведенный формализм и методика параметрической идентификации в равной мере может быть распространена на другие технологические процессы обработки на металлорежущих станках.

Основные результаты исследования получены при финансовой поддержке РФФИ по проекту 07-09-90000.

Список литературы Моделирование деформационных смещений инструмента относительно заготовки при точении

- Соколовский А.П. Научные основы технологии машиностроения/А.П. Соколовский. -М.: Машгиз, 1955. -514 с.

- Адаптивное управление станками/под ред. Б.С. Балакшина. -М.: Машиностроение, 1973. -688 с.

- Кудинов В.А. Динамика станков/В.А. Кудинов. -М.: Машиностроение, 1967. -360 с.

- Заковоротный В.Л. Динамика процесса резания. Синергетический подход/В.Л. Заковоротный, М.Б. Флек. -Ростов н/Д: Терра, 2006. -876 с.

- Канатников А.Н. Линейная алгебра/А.Н. Канатников, А.П. Крищенко. -М.: Изд-во Моск. гос. ун-та им. Н.Э. Баумана, 2002. -336 с.

- Беллман Р. Введение в теорию матриц/Р. Беллман. -М.: Наука, 1969. -639 с.

- Sokolovskii A.P. Nauchnye osnovy tehnologii mashinostroeniya/A.P. Sokolovskii. -M.: Mashgiz, 1955. -514 s. -In Russian.

- Adaptivnoe upravlenie stankami/pod red. B.S. Balakshina. -M.: Mashinostroenie, 1973. -688 s. -In Russian.

- Kudinov V.A. Dinamika stankov/V.A. Kudinov. -M.: Mashinostroenie, 1967. -360 s. -In Russian.

- Zakovorotnyi V.L. Dinamika processa rezaniya. Sinergeticheskii podhod/V.L. Zakovorotnyi, M.B. Flek. -Rostov n/D: Terra, 2006. -876 s. -In Russian.

- Kanatnikov A.N. Lineinaya algebra/A.N. Kanatnikov, A.P. Krischenko. -M.: Izd-vo Mosk. gos. un-ta im. N.E. Baumana, 2002. -336 s. -In Russian.

- Bellman R. Vvedenie v teoriyu matric/R. Bellman. -M.: Nauka, 1969. -639 s. -In Russian.