Моделирование напряженно-деформированного состояния тонкостенных корпусных деталей с учетом литейных дефектов

Автор: Филимонов Игорь Евгеньевич, Гордич Александр Георгиевич, Прокудин Павел Андреевич

Рубрика: Расчет и конструирование

Статья в выпуске: 31 (258), 2011 года.

Бесплатный доступ

Анализ напряженного и деформированного состояний твердотельной детали тонкостенной формы, выполнен с помощью конечно-элементного пакета COSMOSWorks. Граничные условия сформированы особенностью конструкции и эксплуатационными нагрузками. Напряжения вычислены по критерию Мизеса. В расчетную модель детали введены сферические пустоты, имитирующие дефекты литья: раковины и неметаллические включения.

Моделирование, тонкостенные детали, литейные дефекты

Короткий адрес: https://sciup.org/147151523

IDR: 147151523 | УДК: 620.192

Текст научной статьи Моделирование напряженно-деформированного состояния тонкостенных корпусных деталей с учетом литейных дефектов

В тонкостенных корпусных деталях из литых заготовок встречаются литейные дефекты в виде усадочных раковин, газовых пор и неметаллических включений. Кроме того, при механической обработке этих деталей возможны погрешности поверхности и формирование концентраторов напряжений от врезания инструмента при обработке на станках с ЧПУ из-за сбоя программы или поломки инструмента.

Литейные дефекты, в принципе, можно устранить наплавкой и получить при этом сущест- венные остаточные напряжения, при этом большинство дефектов в теле материала остаются.

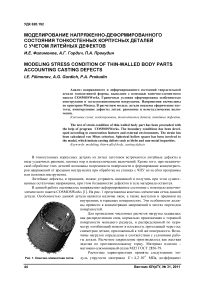

В данной работе оценивалось напряженно-деформированное состояние с помощью конечно- элементного пакета COSMOSWorks [1]. На рис. 1 представлена конечно-элементная сетка данной детали. Особенностью данной детали является наличие окон, а также выступов и приливов на

Рис. 1. Конечно-элементная сетка

внутренних и торцевых поверхностях. Эти особенности должны привести к концентрации напряжений в местах переходов поверхностей.

Для проведения численных расчетов нагрузка задавалась как распределенная сила, нормально приложенная к торцевой поверхности меньшего радиуса, и распределенный по периметру изгибающий момент в плоскости, проходящей через ось симметрии детали, приложенный к той же поверхности. Величины нагрузок определены в соответствии с условиями работы детали. Расчетное закрепление производилось как жесткая заделка по противоположному торцу. Материал изделия – магниево-алюминиевый сплав МЛ5 ГОСТ 2856-79.

Расчетные характеристики приняты следующими: модуль упругости материала E = 4,2 - 104 МПа, коэффициент

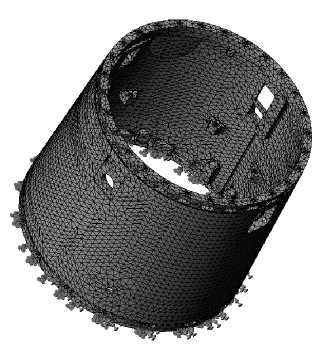

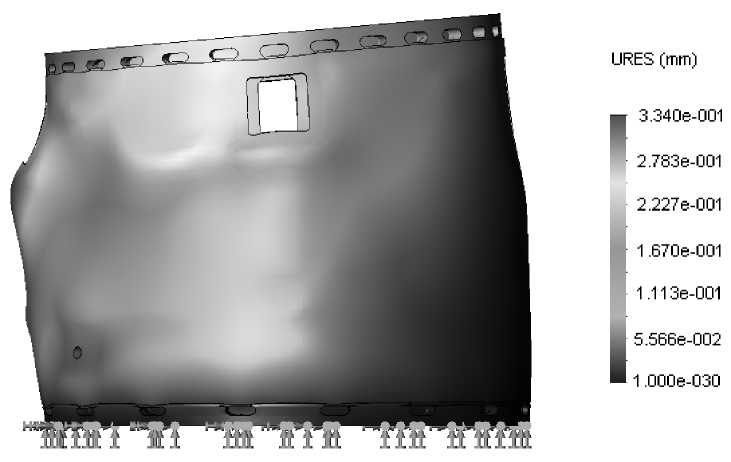

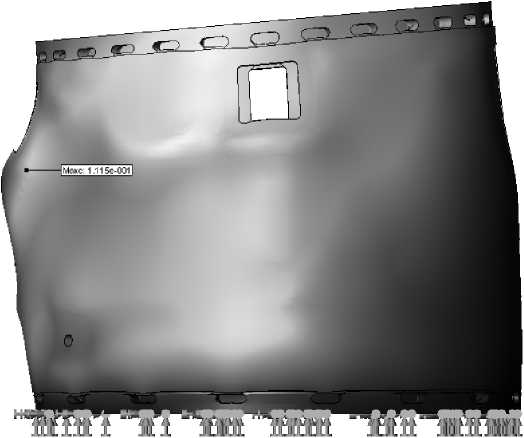

Пуассона µ= 0,34 , σ т = 95 МПа. Для начала выполнен расчет детали по номинальным размерам без учета литейных дефектов и других погрешностей. Результаты расчета деформированного состояния представлены на рис. 2. Отметим, что наибольшие перемещения имеют величину 0,111 мм и находятся на внутренней поверхности рядом с приливом вокруг окна детали. Максимальная относительная деформация составляет 3,8 ⋅ 10 - 4 (рис. 3). Наличие несимметричной внутренней поверхности приводит к перекосу общей первоначальной формы и повороту торцевого сечения относительно оси симметрии.

Рис. 2. Эпюра перемещений номинальной детали

Рис. 3. Эпюра деформаций номинальной детали

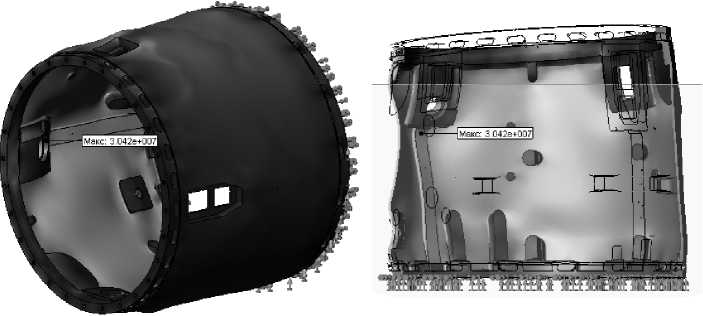

Напряженное состояние представлено на рис. 4. Это напряжение является эквивалентным, вычисленным по критерию Мизеса. Анализ напряженного состояния данной детали приводит к результату: максимальное напряжение имеет место на том же участке, где и максимальная деформация, и составляет 23,14 МПа, что составляет 25 % от напряжения текучести, которое можно принять как допускаемое. Завершая обзор номинальной детали, сравним максимальные напряжения с критическим напряжением q кр [2], при котором тонкостенная цилиндрическая оболочка теряет устойчивость:

Расчет и конструирование

q кр

R

= 0,73 • E • ^р H

3/2

о

к " ср 7

где Н – высота детали; δ – толщина обечайки; R ср – средний радиус обечайки; Е – модуль упругости материала оболочки. Сравнивая максимальные напряжения сжатия с критическим напряжением, рассчитанным по формуле, получаем расчетный коэффициент запаса устойчивости к уст = 4, что превышает нормативный коэффициент запаса устойчивости ^ к уст ] = 2,5.

Рис. 4. Эпюра напряжений номинальной детали

von Mises (NAnA2)

— 6.942е+007

■ 5.786е+007

4.630е+007

3.473е+007

2.317е+007

1 1.161 е+007

4.712е+004

URES(mm)

— 1.115е-001

И 9.293е-002

7.435е-002

5.576е-002

3.717е-002

Е 1,859е-002

-

1 .ОООе-ОЗО

Рис. 5. Эпюра перемещений детали с дефектами

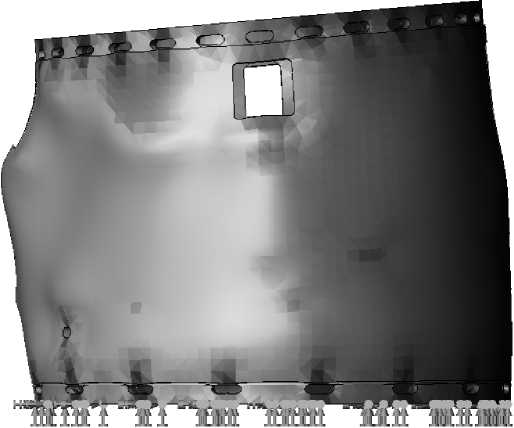

Анализируем тонкостенную литую деталь с учетом литейных дефектов. Для этого в качестве расчетной модели введем в тело детали сферические пустоты с диаметром сферы 3–5 мм, которые будут демонстрировать газовые пузыри, литейные поры и неметаллические включения. Целесообразно расположить эти пустоты на торце детали и в месте максимального напряжения и деформации. В расчет были введены 8 таких объектов с глубиной залегания от поверхности 1,5–6 мм. Кроме этого, на торце детали введены 6 углублений сферической формы. Результаты расчета по перемещениям, деформации и напряжениям представлены соответственно на рис. 5–7.

Сравнивая перемещения и деформации, соответственно, на рис. 2 и 5, 3 и 6, видим увеличение этих параметров менее чем на 1 %, что вполне закономерно. Указанные пустоты несущественно влияют на уменьшение объема материала и ослабление поперечных сечений. Картина на- пряженного состояния с введенными пустотными объектами на рис. 7 дает увеличение максимального напряжения до величины 30,4 МПа, что на 30 % больше, чем в номинальной детали. При этом коэффициент запаса прочности уменьшается до 3,125, что также превышает допускаемый коэффициент, равный 2,5.

Рис. 6. Эпюра деформации детали с дефектами

Рис. 7. Эпюра напряжений детали с дефектами

ESTRN

— 4.882e-004

4.069e-004

3.256e-004

2.4436-004

1 630e-004

I 8.176e-005

■4.7956-007

von Mises (МЛпл2)

3.042e+007

2.5356+007

2.028e+007

1.5226+007

1,015e+007

5.0846+000

1.661 e+004

Таким образом, компьютерное моделирование на конечно-элементной модели приводит к результату, что возможные литейные дефекты с размерами 1,5–5 мм в теле детали и на поверхности, хотя и уменьшают коэффициент запаса прочности, но в целом дают удовлетворительный результат. Большие размеры пустот будут характеризовать существенное ухудшение качества литья, что недопустимо по технологическим соображениям. Аналогично можно учесть концентрацию напряжений от локальных углублений на торце и наружной поверхности детали от врезания инструмента при обработке на станках с ЧПУ из-за сбоя программы или поломки инструмента. При этом пустотные объекты должны вводиться меньшего размера, чем рассмотренные, и здесь заранее можно сказать, что они не будут оказывать влияния на прочность.

Проведенный анализ может быть полезен для конструкторов и технологов, ведущих техпроцесс изготовления, и при необходимости введен как алгоритм сопровождения техпроцесса.

Список литературы Моделирование напряженно-деформированного состояния тонкостенных корпусных деталей с учетом литейных дефектов

- Компьютерное моделирование в инженерной практике/А.А. Алямовский, А.А. Собачкин, Е.В. Одинцов и др. -СПб.: БХВ-Петербург, 2006. -800 с.

- Кармишин, А.В.Статика и динамика тонкостенных оболочечных конструкций/А.В. Кармишин, В.А. Лясковец, В.И. Мяченков. -М.: Машиностроение, 1975. -376 с.