Моделирование пневматического привода мехатронного комплекса для порционирования пищевых продуктов

Автор: Фатыхов Ю.А., Агеев О.В., Мацонко А.З.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (56), 2013 года.

Бесплатный доступ

Рассмотрен пневматический привод режущего рабочего органа мехатронного комплекса для порционирования пищевых продуктов. Проанализированы уравнения динамики пневмодвигателя. Приведена принципиальная схема пневматического привода. Изложена математическая модель для силы полезного сопротивления при движении пневмодвигателя с режущим инструментом. Приведена математическая модель для сил сопротивления резанию пластинчатым ножом.

Мехатронный комплекс, пневматический привод, пневматический цилиндр, пластинчатый нож, моделирование, резание

Короткий адрес: https://sciup.org/14040044

IDR: 14040044 | УДК: 664.951.022.6.002.5

Текст научной статьи Моделирование пневматического привода мехатронного комплекса для порционирования пищевых продуктов

В настоящее время одним из наиболее востребованных продуктов рыбной отрасли является обесшкуренное рыбное филе. Экономически выгодным является изготовление порционированного филе, нарезанного на кусочки заданного веса, формы и размеров. Исходным сырьем при этом являются рыбные обесшкуренные филейчики, полученные при машинном филетировании рыбы и снятии шкуры. Готовым продуктом являются кусочки филе, предназначенные для дальнейшей упаковки, охлаждения, транспортировки и реализации потребителю [1].

Совершенствование разделочно-филетировочной техники привело к разработке нового класса технических систем – мехатронных комплексов с интеллектуальными управляющими системами. Данное оборудование является мехатронной техникой, состоящей из следующих концептуально связанных блоков : видеосканирующего оборудования, управляющей микроЭВМ, программного обеспечения для распознавания образа филе, расчета параметров и принятия решений, привода для перемещения режущих рабочих органов, а также конвейерного оборудования для перемещения филе и порций [2].

Мехатронный комплекс должен обеспечивать измерение веса каждого филейчика, распознавание графического образа филе, порционирование на три части – филейную, центральную и хвостовую. Кроме того, при помощи управляющей микроЭВМ должна осуществляться переналадка на другой вид сырья, изменение карты разрезания на порции, а также решение задачи оптимального раскроя филе в зависимости от заданного веса порций. Так, при смене рабочих органов, возможно выполнение мехатронным комплексом операции обезглавливания рыбы при производстве тушки обезглавленной, тушки разделанной на клипфиск и так далее.

Вместе с тем, мехатронное устройство для порционирования предназначено для резания другой пищевой продукции – мяса птицы, плодов, овощей, хлеба и сыра. Использование данного устройства позволяет малым и средним предприятиям выпускать продукцию, полностью готовую к реализации, то есть без дальнейшей механической обработки.

Условия работы режущих рабочих органов определяют требования к приводу мехатронного комплекса . В качестве рабочего органа целесообразно использовать фигурный нож гильотинного типа. Для резания продуктов с мягкой консистенцией наиболее подхо- дящим является пневматический привод рабочего органа. Пневмопривод характеризуется большим быстродействием, высокими показателями по мощности, усилию и массе. Простота конструкции, дешевизна, простота в эксплуатации и обслуживании выгодно отличают этот вид привода от электрического привода. Пневмопривод может работать во влажной, запыленной и загрязненной средах, длительное время выдерживает перегрузки. Перемещение сжатого воздуха в полости двигателя и элементах пневмопривода позволяет отводить избыточную теплоту, что обеспечивает работу привода в условиях повышенной температуры [3].

Наряду с преимуществами пневмопривода известны его недостатки. К ним относятся высокая податливость привода вследствие сжимаемости рабочего тела - воздуха. Невысокое давление в промышленной пнев-мосети (обычно не выше 10 атм.) ограничивает возможность получения высоких рабочих усилий для резания плотных пищевых продуктов. Однако для резания филе и обезглавливания рыбы усилия, развиваемые пневматическими двигателями, на практике являются вполне достаточными.

Значительный вклад в расширение области применения пневмопривода внесла разработка мехатронных модулей, включающих однокристальные микроЭВМ и миниатюрные датчики параметров состояния. При этом сняты многие ограничения по реализации сложных алгоритмов управления, устранена повышенная податливость привода.

Устройством, перемещающим режущий рабочий орган в мехатронном комплексе, является поршневой пневматический двигатель, выполненный в виде пневмоцилиндра двустороннего действия с односторонним штоком. Для обоснования основных параметров необходимо выполнить математическое моделирование динамики пневмопривода. В общем случае это возможно сделать на основе системы нелинейных дифференциальных уравнений, решаемых численными методами.

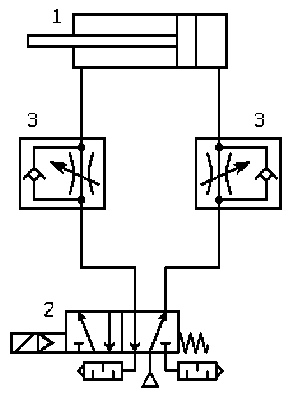

Принципиальная схема пневмопривода мехатронного комплекса для порционирования пищевых продуктов приведена на рисунке 1.

К основным уравнениям динамики пневмодвигателя отнесены уравнения изменения давления в его камерах и уравнение движения режущего рабочего органа. Характер изменения давления в камере пневмодвигателя определяется интенсивностью подвода и отвода воздуха, а также и протекающими в этой камере термо динамическими процессами. При математическом моделировании сжатый воздух рассматривается как идеальный газ, давление и температура в напорной пневмолинии полагаются неизменными, а процессы в камере пневмодвигателя считаются квазистационарными.

Баланс энергии в камере пневмодвигателя определяется следующим выражением:

dQ M = dU + dL + dQ a , (1)

Энергия dQ M , подводимая к камере с поступающим в нее сжатым воздухом, расходуется на изменение внутренней энергии воздуха dU , а также на работу расширения dL . Кроме того, часть энергии dQ a выделяется в окружающую среду с вытекающим из камеры воздухом.

1 - пневмодвигатель (пневмоцилиндр); 2 - пневмораспределитель; 3 - регулятор скорости.

Рисунок 1 - Принципиальная схема пневматического привода

Заменим dQ M = i M d О м ; dQ a = i d О a ; dU = О du + ud О ; dL = p d V ; i M = C p T м ; i = C p T ; u = c v T , где О м , О a - массы втекающего и вытекающего из камеры воздуха, О — масса воздуха в камере, u -удельная внутренняя энергия воздуха в камере, iM , i - удельная энтальпия воздуха, поступающего в камеру из напорной пневмолинии и вытекающего из камеры в атмосферу, p - давление воздуха в камере, V - объём камеры, C p , cV - теплоёмкость воздуха при по-

Вестни^ВТУИТ, №2,2013 стоянном давлении и постоянном объёме, TМ , T - температура воздуха в напорной пневмолинии и в камере.

С учётом замены запишем выражение (1) в следующем виде:

с p T м d О м — с p T d O a =

; (2)

= cvO d T + cvT d O + p dV

Используя уравнение состояния воздухa p V = O RT , где R — газовая постоянная для воздуха, получаем:

O dT = Т ( р d V + VdP + RT d O ) ; (3) R

Подставим выражение (3) в (2), заменив сp / cv = k ( к — показатель адиабаты), с p - c v = R :

к R TMd Ом — к RT d Oa = = к p d V + V d p где d Ом = Gm d t , d Oa = Gad t , Gm , Ga — расходы воздуха, втекающего в камеру и вытекающего из нее, t - время.

Уравнение (4) представим в следующем виде:

P = Y G m RT m - G a RT - pV ) ; (5)

Уравнение изменения температуры воздуха в полости получаем из выражения (3), pV заменив d O = ( G m - G a ) d t , O =----- :

RT

T p T . RT'

T = V +-- p-- G\Gm - G a ) ; (6)

V p pV

В случае T = const выражение (5) принимает вид:

P = 1 ( G m RT m - G a RT - p V ) ; (7)

V

Для двустороннего пневматического цилиндра выразим объемы полостей через площади поршня, а также координаты его положения в цилиндре:

V i = ( x о + x ) F i ; V 2 = ( x о - x ) F 2 . (8)

где F 1 , F 2 - площади поршня; x 0 - координата среднего (начального) положения поршня; x - текущая координата поршня, отсчитываемая от среднего положения вправо по оси абсцисс.

Пневматический привод режущего органа работает в цикловом режиме. Поршень пе-peмeщaeтся от одного кpaйʜeго положeʜия ʙ другое, при этом полости пневмодвигателя соединяются пневмораспределителем поочередно то с напорной пневмолинией, то с атмосферой. Примем, что камера 1 пневмоцилиндра соединена с питающей линией пневмораспределителя, а камера 2 соединена с выхлопной линией. Поскольку в камере 2 идет процесс чистого опорожнения, процесс изменения её состояния описывается уравнением адиабаты. Кроме того, сделаем допущение о постоянстве температуры воздуха в камере.

Подставив выражение (8) в выражение (5), получим уравнения изменения давления в первой и второй камерах пневмоцилиндра:

x о - x

k x 0 + x

- f Э K •

I

(3 к-1)/ 2 к p 2_____

„ (к-1)/2 к pМ

— K I F i

P i

п , , ) • p™ • ф ( г )

k

-------P 2 x , x о - x

где к - показатель адиабаты; f Э - эффектив-

ʜaя площaдь проходного сeчeния питaющeго и выхлопного отверстий пневмоцилиндра;

т7 I /2 к R T о .

K = K-JR T о = J —:—:— ~7бо м/с;

V к - 1

F 2 к

K = J ----; p M - давление воздуха в питаю-

V к - 1

щей пневмолинии; Tо - температура воздуха в камерах; ф (г) - расходная функция; г - от- ношeʜиe дaʙлeʜий воздухa зa отʙepcтиeм и перед отверстием, ф £ ) = V£2k - £(k+1)/k при £ > £* ; (11) ф £) = ф £.) = 0,259 при £ < £*. (12)

нормальными и касательными напряжениями на контактных прямых:

Уравнение движения поршня и связанных с ним механизмов с предположением, что приведённая к штоку масса подвижных частей зависит от положения штока, выражается следующим образом:

Q = 2 т о a

Y cos Y . ( Y

—+ а +-- sin l —+ 5

2 Y (2 cos

sin -2 ,( 15)

m

d2 x d t2

+ —

dm

— = F 1 Р 1 - F 2 p г

—

dx ( dx А

- C В” - P mp sgn l ~ I- P c dt A dt )

где т 0 - напряжение трения; 5 - угол трения; a - длина контактного участка; у - угол заточки ножа; а - угол, определяющий размер области с упругой деформацией (зависит от угла заточки ножа).

Полное усилие резания включает силу сопротивления скольжению:

где m – приведённая к штоку масса подвижных частей пневмоцилиндра, включая режущий инструмент; CB – коэффициент вязкого трения; Pmp – сила сухого трения; PC – сила полезного сопротивления.

Таким образом, при допущении о постоянстве температуры воздуха в камерах пнев -моцилиндра, выражения (9), (10), (13) являются математическим описанием динамики пневмоцилиндра.

С учётом (13) определим силу полезного сопротивления при движении штока с режущим инструментом:

P c = 2 т о а

Y

—+ а +

cos у

Y cos

Y

■ sin 2 + kc UnS где kC – коэффициент сопротивления скольжению; U n – скорость движения ножа; S – площадь боковых поверхностей ножа.

Из (14) и (16) получаем выражение для максимальной толщины пласта, разрезаемого ножом с пневматическим приводом:

P c = [ F 1 p 1 - F 2 p 2 ] -

dx ( dx А

C B — - P mp Sgn l — I dt A dt )

-

d 2 x 1 ( dx А 2 dm m.

d t 2 2 A dt ) dx

[ F 1 p 1 - F 2 p 2 ]- а =-------i=-----------

dx ( dx А

CB— - Pmp sgnl — I dt A dt)

2 т о

Y

—+ а +

Из (14) очевидно, что сила полезного сопротивления определяется рабочим усилием пневмодвигателя с учётом потерь на трение и инерции подвижных частей.

Режущим рабочим органом мехатронного комплекса является пластинчатый нож, который имеет перемещение в одном направлении, перпендикулярном режущей кромке. Нож характеризуется углом заточки и толщиной. Для повышения качества среза и повышения износостойкости инструмента режущей кромке пластинчатого ножа придается фасонная форма.

Усилие, необходимое для вдавливания ножа в продукт, должно уравновешиваться

cos y

Y cos

( Y sinl +5 5

d2 x 1 ( dx А2 dm m^F + 7l I d t2 2 A dt) dx

- k c U n S

2 т о

Y

—+ а +

cos y

Y cos

. ( Y sinl — + 5

A 2

• Y sin

• Y sin

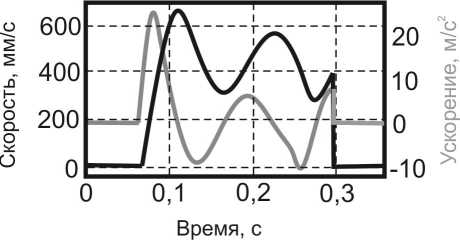

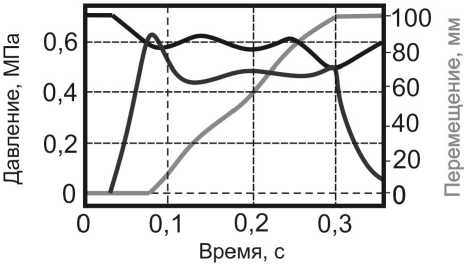

На рисунках 2 и 3 приведены график изменения скорости и ускорения рабочего органа, а также график изменения давления в пневмодвигателе и координаты рабочего органа пневматического привода.

Рисунок 2 - График изменения скорости и ускорения рабочего органа пневматического привода

Рисунок 3 - График изменения давления в пневмодвигателе и координаты рабочего органа пневматического привода

Вышеуказанные упрощённые модели создают основу для расчёта параметров пневматического привода мехатронного комплекса. Из моделей (14)-(17) следует, что эффективность порционирования пищевых продуктов пластинчатым ножом с пневматическим приводом зависит от следующих параметров: рабочего давления в напорной магистрали, габаритов пневмодвигателя, потерь на сухое и вязкое трение в пневмодвигателе, массы штока с ножом, потерь на трение на боковых поверхностях ножа, угла заточки и формы ножа.