Моделирование состава мелкозернистого бетона с золошлаковой смесью и суперпластификатором

Автор: Лукутцова Н.П., Пыкин А.А., Горностаева Е.Ю., Головин С.Н., Золотухина Н.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (85), 2022 года.

Бесплатный доступ

Предложен рациональный состав мелкозернистого бетона (МЗБ) с использованием золошлаковой смеси (ЗШС) Молдавской государственной районной электростанции и поликарбоксилатного суперпластификатора. Исследованы микроструктура и физико-химические свойства ЗШС (распределение частиц по размерам, удельная поверхность, элементный и оксидный химический состав, гидросиликатный и кремнеземистый модули, коэффициент качества). Методом ортогонального центрального композиционного планирования построены математические модели зависимости прочности на изгиб и сжатие МЗБ от расхода портландцемента, процентного содержания ЗШС и суперпластификатора. Представлен анализ статистической значимости и адекватности математических моделей по критериям Стьюдента и Фишера. Выполнена оценка эффективности золошлаковой смеси оптимального количества по критерию повышения прочности МЗБ при введении ее как отдельно, так и в комплексе с суперпластификатором.

Мелкозернистый бетон, золошлаковая смесь, поликарбоксилатный суперпластификатор, математическая модель, прочность, эффективность

Короткий адрес: https://sciup.org/142235123

IDR: 142235123 | УДК: 691.32 | DOI: 10.53980/24131997_2022_2_71

Текст научной статьи Моделирование состава мелкозернистого бетона с золошлаковой смесью и суперпластификатором

Одним из определяющих факторов развития современного бетоноведения является разработка новых ресурсосберегающих технологий производства цементных бетонов и изделий из них с использованием различных промышленных отходов, в частности золошлаковых смесей (ЗШС), образующихся на тепловых электростанциях при совместном гидро- или пневмоудалении золы и шлака в отвал в процессе сжигания углей в пылевидном состоянии [1].

Известно, что по химическому составу ЗШС подразделяются на основные, кислые и нейтральные. Основные ЗШС содержат гидравлически активные компоненты и являются самостоятельным вяжущим. Кислые ЗШС обладают свойствами типичных пуццоланов и могут применяться как активные минеральные добавки.

Пуццолановой активностью в составе ЗШС, т. е. способностью связывать при обычных температурах гидроксид кальция, образуя нерастворимые соединения, обладают аморфизиро-ванное глинистое вещество типа метакаолинита, аморфные SiO 2 и Al 2 O 3 и алюмосиликатное стекло. Обладающий большой удельной поверхностью метакаолинит активно реагирует с Са(ОН) 2 при обычных температурах с образованием гидросиликатов кальция и гидрогеленита. При этом высокотемпературное спекание и плавление глинистых минералов резко снижают их удельную поверхность и соответственно активность. Вследствие этого стеклофаза золы и шлака малоактивна при обычных температурах.

Введение оптимального количества ЗШС в цементные бетоны снижает усадку и водопроницаемость, обеспечивает требуемые прочностные характеристики, а также морозо- и коррозионную стойкость. Для ускорения твердения изделий из данного бетона рекомендуется его пропаривание [2, 3]. Кроме того, потенциал ЗШС как полифункционального компонента бетонных смесей реализуется значительно полнее при использовании суперпластифицирующих добавок [4].

Проблема утилизации ЗШС особенно актуальна для территорий с ограниченными свободными земельными площадями, высокой плотностью населения и отсутствия минеральных ресурсов. К таким регионам относится Приднестровская Молдавская Республика, в которой функционирует одна из крупных в Восточной Европе Молдавская государственная районная электростанция (МГРЭС), обеспечивающая электроэнергией Приднестровье и соседние страны (Молдову, Румынию, Болгарию) [5].

За время работы МГРЭС на каменном угле образовалась зона из золошлаковых смесей объемом более 10 млн. т, применение которых в технологии цементных бетонов может основываться на нормативно-технической документации Российской Федерации.

Цель данной работы заключается в моделировании состава мелкозернистого бетона (МЗБ) с золошлаковой смесью МГРЭС и суперпластификатором.

Для достижения поставленной цели решались задачи:

-

- исследование микроструктуры и физико-химических свойств ЗШС (распределения частиц по размерам, удельной поверхности, элементного и оксидного химического состава, гидросиликатного и кремнеземистого модулей, коэффициента качества);

-

- построение математических моделей зависимости прочности на изгиб и сжатие МЗБ от расхода портландцемента, процентного содержания ЗШС и суперпластификатора, анализ их статистической значимости и адекватности по критериям Стьюдента и Фишера;

-

- оценка эффективности ЗШС.

Материалы и методы исследования

Для изготовления образцов МЗБ применялись:

-

- нормально твердеющий портландцемент (ПЦ) типа ЦЕМ I, класса прочности 42,5, I группы эффективности при пропаривании, прочностью на сжатие после тепловой обработки более 27 МПа по ГОСТ 31108-2020 (ОАО «Белорусский цементный завод», г. Костюковичи, Республика Беларусь);

-

- природный кварцевый мелкий песок (П) с модулем крупности 1,47 по ГОСТ 87362014 (Брянская область);

-

- золошлаковая смесь (ЗШС) от сжигания антрацита и тощего каменного угля при совместном гидроудалении золы-уноса и шлака с содержанием зольной составляющей свыше 85 % по ГОСТ 25592-2019 (МГРЭС, г. Днестровск, Приднестровье);

-

- суперпластификатор Master Glenium 115 (СП MG) на основе эфира поликарбоксилата в виде однородной жидкости плотностью при 20 °C 1050-1090 кг/м3, с водородным показателем рН (6 ± 2) (АО «Международные строительные системы», Московская область);

-

- питьевая вода по ГОСТ 23732-2011 (Брянская область).

Микроструктура ЗШС исследовалась методом сканирующей электронной микроскопии (СЭМ) на микроскопе TESCAN MIRA 3 LMU со встроенным энергодисперсионным спектрометром (ЭДС) X-MAX 50 Oxford Instruments NanoAnalysis для электронно-зондового эле- ментного микроанализа.

Распределение по размерам и удельная поверхность частиц ЗШС определялись методом лазерной гранулометрии на анализаторе Analysette 22 NanoTec Plus, а химический состав – с помощью рентгенофлуоресцентной спектроскопии (РФС) на приборе ARL OPTIM’X.

Бетонные смеси (марка по расплыву конуса Р1) приготавливались следующим образом: загрузка в бетоносмеситель принудительного действия песка, взятого в массовом соотношении с ПЦ (3:1), и 1/3 части воды; добавление портландцемента, ЗШС и 2/3 части воды без и с суперпластификатором; тщательное перемешивание компонентов до однородной смеси. Испытание на прочность МЗБ проводилось на образцах-балочках размером 4×4×16 см после их тепловлажностной обработки по режиму (3 + 3 + 6 + 2 ч) при температуре изотермической выдержки 80 °C.

Моделирование составов МЗБ выполнялось методом ортогонального центрального композиционного планирования с помощью компьютерных программ PlanExp B-D13, Excel, Sigma Plot и заключалось в построении математических зависимостей (уравнений регрессии) прочности на изгиб (y i - R изг. ) и сжатие (y 2 - R сж. ) бетона от расхода ПЦ (x i - 300 - 500 кг), процентного содержания ЗШС (х 2 - 0 - 40 %) и СП MG (х з - 0 - 2 %).

Значимость коэффициентов уравнений регрессии оценивалась по критерию Стью- дента:

ti= b,|i s {bi},

{ b i } - среднеквадратическое

где bi - i-й коэффициент (b0, bi, b2, Ьз, bii, b22, Ьзз, bi2, bi3, Ь2з); S отклонение в определении bi.

Для выбранного уровня значимости (5 %) и данного числа степеней свободы расчетное значение t i сравнивалось с табличным t табл. . Коэффициент b i считался незначимым, если t i менее t табл. .

Адекватность уравнений регрессии оценивалась по критерию Фишера:

f = s aд I s b , (2)

где sад

- дисперсия адекватности; SB - дисперсия воспроизводимости в параллельных опытах.

Значения S2 ад и S2 в рассчитывались по формулам:

N

S а2д = Nm– n (y u – y u ) 2 ;

зu = 1

Nm

Sв = N(m – 1) (yuj – yu) , u = 1j = 1

где N - количество опытов в плане эксперимента (N=10); m - число параллельных измерений в каждом опыте (m=3); n 3 - количество значимых коэффициентов; y u - среднее значение прочности МЗБ в u-м опыте; y ˆ u - прочность МЗБ, предсказанная по функции отклика; y ui - прочность МЗБ в u-м опыте, j-м параллельном измерении.

Расчетное значение F сравнивалось с табличным F табл. для выбранного уровня значимости (5 %) и числа степеней свободы при значимых коэффициентах. При F менее F табл. уравнение регрессии признавалось адекватным.

Эффективность ЗШС по критерию повышения прочности МЗБ как отдельно, так и в комплексе с суперпластификатором оценивалась согласно требованиям ГОСТ Р 56593-2015 по формуле:

K = R о ∙100, (5)

Rк где К - эффективность, %; Rо - прочность на изгиб (сжатие) МЗБ основного состава (с ЗШС отдельно и с СП MG); Rк - прочность на изгиб (сжатие) МЗБ контрольного состава (без ЗШС).

Результаты и обсуждение

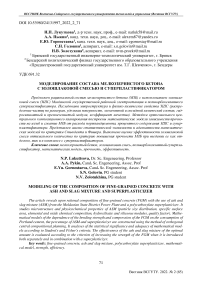

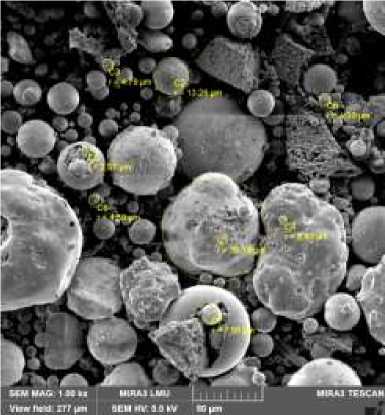

Методом СЭМ установлено, что основная масса золошлаковой смеси МГРЭС представлена полидисперсными сферическими частицами золы-уноса с гладкой остеклованной поверхностью, а также шлаковыми частицами губчатой структуры (рис. 1).

а

Рисунок 1 – Микроструктура частиц золошлаковой смеси МГРЭС: a – (×1000); б – (×3000)

б

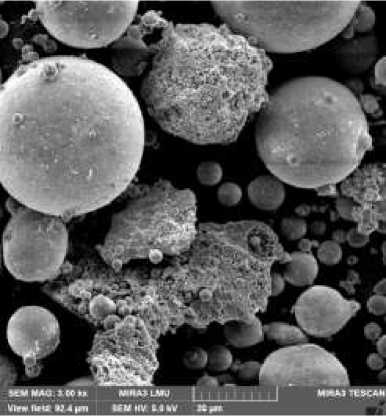

Гранулометрический состав ЗШС характеризуется одномодальным распределением частиц по размерам в диапазоне 0,13 - 196 мкм со средним диаметром 72 мкм. На долю частиц размерами 0,13 - 1 мкм приходится 1,8 %; 1 - 10 мкм – 11,5 %; 10 - 100 мкм – 79,1 %; 100 - 196 мкм – 7,6 % (рис. 2). Удельная поверхность частиц по объему составляет 5430 см2/см3.

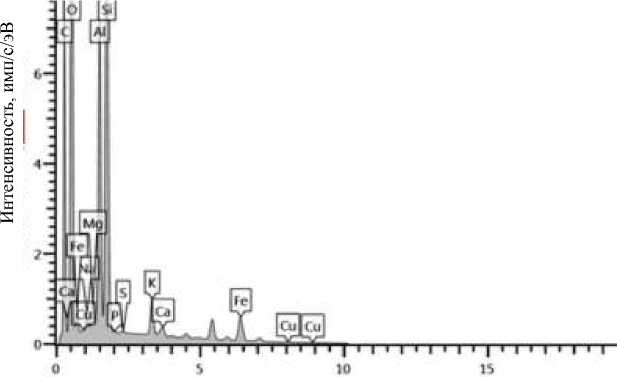

Электронно-зондовый элементный микроанализ показал наличие в составе ЗШС более 23 % кремния и 47 % кислорода, около 13 % алюминия, 9 % железа и 3 % калия, менее 1 % кальция, магния, натрия и серы (рис. 3).

По данным РФС, химический состав усредненной пробы ЗШС представлен содержанием, проценты по массе: SiO 2 – 49,3; Al 2 O 3 – 23,7; Fe 2 O 3 – 10,6; CaO – 2,4; K 2 O – 3,3; MgO – 1,3; TiO 2 – 0,9; SO 3 – 0,3; прочие – 7,4.

Рисунок 2 – Гистограмма распределения по размерам частиц золошлаковой смеси МГРЭС

По результатам оксидного состава рассчитано, что гидросиликатный и кремнеземистый модули ЗШС составляют 0,1 и 1,4 соответственно, а коэффициент качества – 0,5. При этом по содержанию оксида кальция (2,4 %) и гидросиликатному модулю (менее 1) ЗШС относится к кислой (по ГОСТ 25592-2019), способной проявлять пуццолановые свойства.

Энергия, кэВ

Рисунок 3 – Суммарный спектр ЭДС золошлаковой смеси МГРЭС

Методом ортогонального центрального композиционного планирования определено, что зависимость прочности на изгиб и сжатие МЗБ от расхода портландцемента, процентного содержания ЗШС и СП MG описывается следующими математическими моделями (функциями):

y (R изг. ) = 3,89 + 0,75x 1 + 0,36x 2 + 0,54x 3 – 0,57x 2 2 – 0,51x 3 2 + 0,47x 1 x 3 – 0,33x 2 x 3 , (6) y (R сж. ) = 34,14 + 10,1x 1 + 1,64x 2 + 8,31x 3 – 2,98x 1 2 – 2,42x 3 2 + 2,1x 1 x 2 + 7,89x 1 x 3 – 1,73x 2 x 3 . (7)

Представленные уравнения регрессии содержат значимые (отличающиеся от нуля) коэффициенты по критерию Стьюдента (табл. 1) и являются адекватными по критерию Фишера с доверительной вероятностью 95 % (табл. 2).

Таблица 1 - Анализ значимости коэффициентов уравнений регрессии (6, 7) по критерию Стьюдента

|

Наименование статистического показателя |

y 1 – R изг. |

y 2 – R сж. |

|

Дисперсия воспроизводимости в параллельных опытах (S2 в ) |

0,07 |

0,36 |

|

Число степеней свободы |

20 |

20 |

|

Табличное значение критерия Стьюдента (t табл. ) |

2,09 |

2,09 |

|

Расчетное значение критерия Стьюдента (t i ) |

b 0 (3,89) – 15,79 b 1 (0,75) – 7,09 b 2 (0,36) – 3,4 b 3 (0,54) – 5,17 b 11 (0,08) – 0,37 b 22 (-0,57) – 2,78 b 33 (-0,51) – 2,51 b 12 (0,05) – 0,43 b 13 (0,47) – 3,78 b 23 (-0,33) – 2,65 |

b 0 (34,14) – 61,27 b 1 (10,1) – 42,24 b 2 (1,64) – 6,89 b 3 (8,31) – 34,85 b 11 (-2,98) – 6,47 b 22 (-0,22) – 0,48 b 33 (-2,42) – 5,26 b 12 (2,1) – 7,39 b 13 (7,89) – 27,74 b 23 (-1,73) – 6,08 |

|

Незначимость коэффициента (t i менее t табл. ) |

b 11 (0,08), b 12 (0,05) |

b 22 (-0,22) |

Таблица 2 - Анализ адекватности уравнений регрессии (6, 7) по критерию Фишера

|

Наименование статистического показателя |

y 1 – R изг. |

y 2 – R сж. |

|

Дисперсия адекватности (S2 ад ) |

0,1 |

0,94 |

|

Число степеней свободы при значимых коэффициентах |

2 |

1 |

|

Табличное значение критерия Фишера (F табл. ) |

3,49 |

4,35 |

|

Расчетное значение критерия Фишера (F) |

1,46 |

2,61 |

|

Адекватность уравнения (F менее F табл. ) |

адекватное |

адекватное |

Из уравнений (6, 7) и номограмм (рис. 4) следует, что максимумы прочности на изгиб и сжатие МЗБ достигаются в точках, соответствующих составу с содержанием 40 % ЗШС и 2 % СП MG при расходе портландцемента, равном 500 кг.

Таблица 3 - Оценка эффективности золошлаковой смеси МГРЭС по критерию повышения прочности мелкозернистого бетона

|

Состав МЗБ |

Средняя плотность |

Прочность после ТВО, МПа |

Эффективность ЗШС, % |

|||||

|

ПЦ, кг |

П, кг |

СП MG, % |

ЗШС, % |

кг/м3 |

на изгиб |

на сжатие |

R изг. |

R сж. |

|

500 |

1500 |

0 |

0 |

2050 |

2 |

17 |

- |

- |

|

0 |

40 |

2082 |

3 |

28 |

168 |

165 |

||

|

2 |

40 |

2121 |

5 |

57 |

242 |

335 |

||

Эффективность золошлаковой смеси по критерию повышения R изг. (R сж. ) составляет 168 (165) %, а в комплексе с суперпластификатором Master Glenium - 115–242 (335) % (табл. 3).

Выводы

Построены математические модели зависимости прочности пропариваемого мелкозернистого бетона от расхода портландцемента, процентного содержания кислой золошлаковой смеси Молдавской государственной районной электростанции и суперпластификатора. Представленные модели в виде адекватных уравнений регрессии со значимыми коэффициентами позволяют выполнять рецептурно-технологические задачи по ресурсосберегающему получению бетонов плотной структуры на цементном вяжущем и мелком заполнителе с прочностью на изгиб 3 - 5 МПа, на сжатие - 28 - 57 МПа.

Список литературы Моделирование состава мелкозернистого бетона с золошлаковой смесью и суперпластификатором

- Lukuttsova N.P., Karpikov E.G., Luginina I.G. et al. High-performance fine concrete modified with nano-dispersion additive // International Journal of Applied Engineering Research. - 2014. - Vol. 22. - P. 16725-16731.

- Корнеев В.И., Брыков А.С. Перспективы развития общестроительных вяжущих веществ. Геополимеры и их отличительные особенности // Цемент и его применение. - 2010. - № 2. - С. 51-55.

- Korneyev V.I., Brykov A.S. Development prospects for general construction binders. Geopolymers and their distinctive features // Cement and its Applications. - 2010. - N 2. - P. 51-55.

- Кожухова Н.И., Жерновский И.В., Фомина Е.В. Фазообразование в геополимерных системах на основе золы-уноса Апатитской ТЭЦ // Строительные материалы. - 2015. - № 12. - С. 85-88.

- Kozhukhova N.I., Zhernovsky I.V., Fomina E.V. Phase formation in geo-polymer systems on the basis of fly ash of apatity TPS // Construction Materials. - 2015. - N 12. - P. 85-88.

- Херрманн Е., Рикерт Й. Свойства теста из цементов с золой-уносом и влияние золы-уноса на взаимодействие цемента с суперпластификаторами // Цемент и его применение. - 2017. - № 5. - С. 66-70.

- Herrmann J., Rickert J. Influences of fly ash cement on properties of fresh cement paste and on cement's interactions with superplasticizer // Cement and its Applications. - 2017. - N 5. - P. 66-70.

- Бурменко Ф.Ю., Бурменко Ю.Ф., Чирвина С.Л. и др. Перспективы и возможности использования золошлакового сырья Молдавской ГРЭС // Вестник Приднестровского университета. Серия: Физико-математические и технические науки. Экономика и управление. - 2019. - № 3 (63). - С. 165-168.

- Burmenko F.Yu., Burmenko Yu.F., Chirvina S.L. et al. Prospects and possibilities of using of ash and slag raw materials of the Moldavian State District Power Plant // Bulletin of the Pridnestrovian University. Series: Physical-mathematical and technical sciences. Economics and Management. - 2019. - N 3 (63). - P. 165-168.