Моделирование теплообмена с переменным энергоподводом процесса контактной сушки производства картофельных хлопьев

Автор: Калашников Г.В., Литвинов Е.В., Назаретьян Д.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

В соответствии с данными о нормах потребления растительной продукции НИИ Питания РАМН, картофель занимает первое место с нормой 120 кг в год на человека. Большое внимание уделяется переработке картофеля, что позволяет продлить срок его годности, сократить вместимость хранилищ и снизить транспортные перевозки, поскольку 1 кг сухого картофелепродукта эквивалентен 7-8 кг свежего картофеля. Промышленная переработка картофеля на сушеные пюре и хлопья позволяет снизить потери картофеля при хранении и транспортировании, появляется возможность обогащения продуктов витаминами и другими полезными компонентами, лучше сохраняется его пищевая ценность, создаются условия для комплексной переработки сырья с полной утилизацией отходов и создания запасов продуктов из картофеля на случай неурожая. Используемые способы и оборудование технологических линий для переработки картофеля и производства сушеных изделий отличаются низкой тепловой эффективностью и степенью использования потенциала теплоносителя и высокими удельными энергетическими затратами на единицу высушенного продукта. Одним из направлений сокращения теплозатрат и повышения энергоэффективности производства при переработке пищевого растительного сырья является использование осциллированного тепло- и влагоподвода, обеспечивающего получение готового изделия высокого качества с повышением степени термодинамического совершенства энерготехнологической системы. Выполнено моделирование процесса теплообмена для контактной сушки с переменным энергоподводом при переработке картофеля для оптимизации технологии производства, определения рациональных производственных параметров вальцовой сушилки и повышению энергоэффективности технологической линии. На основе полученной модели теплообмена с переменным теплоподводом выполнен расчет процесса контактной сушки для вальцовой сушилки при производстве сухих картофельных хлопьев.

Сушка, теплообмен, переработка, картофель, энергоподвод, интенсивность потока, вальцовые сушилки

Короткий адрес: https://sciup.org/140290657

IDR: 140290657 | УДК: 664.87.004.4.012.7:538.911 | DOI: 10.20914/2310-1202-2021-4-25-30

Текст научной статьи Моделирование теплообмена с переменным энергоподводом процесса контактной сушки производства картофельных хлопьев

В современных условиях переработка картофеля на предприятиях АПК требует увеличения объемов эффективной промышленной переработки, создание глубоких безотходных технологий, позволяющих повысить степень использования сырья и культуру производства при обеспечении требований экологической безопасности [1, 2].

В соответствии с данными о нормах потребления растительной продукции НИИ Питания РАМН, картофель занимает первое место с нормой 120 кг в год на человека. В связи с этим большое внимание уделяется переработке картофеля, что позволяет продлить срок его годности, а также сократить вместимость хранилищ и снизить транспортные перевозки, поскольку 1 кг сухого картофелепродукта эквивалентен 7–8 кг свежего картофеля. При этом For citation

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License промышленная переработка картофеля на сухое пюре и картофельные хлопья позволяет снизить потери картофеля при хранении и транспортировании, появляется возможность обогащения продуктов витаминами и другими полезными компонентами, лучше сохраняется его пищевая ценность, создаются условия для комплексной переработки сырья с полной утилизацией отходов и создания запасов продуктов из картофеля на случай неурожая. Сухое пюре и картофельные хлопья являются готовыми изделиями длительного хранения.

Положительные стороны контактного способа сушки: высокая производительность, меньший расход воздуха и теплоты по сравнению с конвективной сушкой, компактность и высокая надежность работы.

Однако используемые способы и оборудование технологических линий для переработки картофеля и производства сушеных изделий отличаются низкой тепловой эффективностью и степенью использования потенциала теплоносителя и высокими удельными энергетическими затратами на единицу высушенного продукта [3–9].

Одним из направлений сокращения теплозатрат и повышения энергоэффективности производства при переработке пищевого растительного сырья является использование осциллированного тепло- и влагоподвода, обеспечивающего получение готового изделия высокого качества с повышением степени термодинамического совершенства энерготехнологической системы [4, 6, 7].

Задача работы состоит в моделировании теплообмена процесса контактной сушки с переменным энергоподводом при переработке картофеля для оптимизации технологии производства и определения рациональных производственных параметров сушилки [1, 2].

Решение данной задачи основывается на анализе сырьевых объектов и исследованиях влаготепловой обработки растительного сырья с использованием комбинированных способов влаготеплового воздействия, реализующих осциллированную обработку материла, обеспечивающую получение с заданными свойствами готового продукта, реализацию безотходной технологии и комплексной переработки картофеля [4].

Материалы и методы

В качестве объекта исследования использовали картофель «Столовый – 19», который предварительно очищали от кожуры и отсортировывали с целью выравнивания гранулометрического состава и обеспечения однородности

Сваренный картофель измельчают в пюре и направляют на сушку. При этом необходимо обеспечить короткое по времени воздействие высоких температур для обеспечения «мягких», щадящих тепловлажностных режимов и снижения возможности повреждения высушиваемого продукта.

Процесс сушки отличается относительно высокими энергетическими показателями при производстве сухого пюре и картофельных хлопьев. При этом сушильный агент должен иметь температуру, при которой не происходит карамелизация и обугливание поверхности продукта. На этом этапе необходимо обеспечить минимальное разрушение картофельных клеток и сохранить витамины, белки, углеводы. Для контактной сушки изделий из картофеля применяют вальцовые сушилки.

Процесс передачи теплоты представим следующей схемой. От конденсирующегося пара теплота передается стенке барабана, а от него – высушиваемому материалу. В периоде прогрева происходит интенсивный влагоперенос на поверхности межфазного раздела «твердое тело – газовая среда» вследствие термодиффузии, обусловленной градиентом температуры. Поэтому на основе массовой доли диффундирующей влаги, испаряющейся в воздух, определяли эквивалентный коэффициент теплопередачи.

При моделировании теплообмена в процессе контактной сушки примем следующие допущения: имеется локальное термическое равновесие в высушиваемой среде, т. е. для объема слоя Vсл справедливо grad T v = 0 и grad P\v = 0, что определяется Vсл Vсл исследованными режимами сушки; геометрическая форма высушиваемого материала постоянна; начальное распределение температуры и влаго-содержания по объему материала постоянны; мгновенный расход пара постоянен.

Результаты и обсуждение

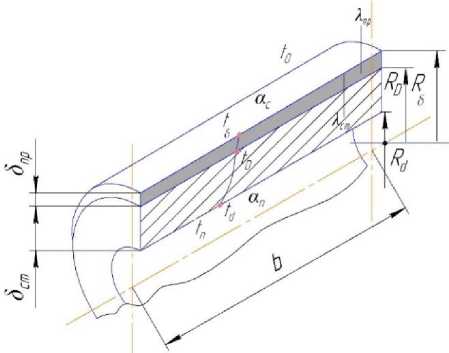

Считаем, что внутри барабана находится в качестве теплоносителя пар с температурой tn и коэффициент теплоотдачи а • от него к внутренней поверхности обечайки в виде цилиндрической стенки. На барабане находится слой пастообразного высушиваемого продукта, контактирующего с атмосферным воздухом окружающей среды (рисунок 1).

Поэтому снаружи цилиндрического корпуса сушилки – более холодный теплоноситель с температурой t . Коэффициент теплоотдачи от наружной поверхности стенки барабана к слою высушиваемого продукта α , а от продукта в окружающую среду α .

Количество теплоты, передаваемого от пара к стенке барабана, определяется формулой

2 π ⋅ R ⋅ ϕ

Qn = а п F T (tn - t d ) = а п --- M tn - t d ) (1)

Количество теплоты, проходящего через стенку барабана вследствие теплопроводности определяется соотношением

Qс =

λ ⋅ 2 πϕ ⋅ b τ ст 360

R

2 , 3 lg R D

R d

(t d - t D )

Сложив уравнения (1)–(4) и преобразовывая соотношение, получаем

Q= 1

т + -123 lg R D + X23 lg R ^ +

α R λ R λ R αR п d ст d пр D0

2πϕ x —— br(t -1 )

360 по

В процессе сушки интенсивность осциллированного теплового воздействия прямо пропорциональна произведению приращения энтальпии, величины орошения потоком пара единицы площади газораспределительной решетки, частоты пульсаций и обратно пропорциональна скважности подачи пара [7].

Для интенсивности потока теплоносителя в единицу времени

G п 180 G п кг

J Fd n Rd ^ b , с • м2

Интенсивность теплового воздействия

составляет

где t4, t^ - температура, соответственно, на внутренней и внешней поверхности барабана

Рисунок 1. Модельная схема теплопроводности для слоя продукта на стенке цилиндрического корпуса Название на русском языке

Figure 1. Model diagram of thermal conductivity for a product layer on the wall of a cylindrical body

I m

" τ o

⋅

Qf

— = • j - A i ,

FF dd

Вт

2 м

Тогда с учетом зависимости (6) получаем следующую формулу интенсивности теплового воздействия за время сушки τ

i = f • 18L• G -Ai, Вт m Fd πRdϕ b м2

Количество теплоты, подаваемое от стенки к слою высушиваемого продукта

Q м =

2 πϕ b

⋅⋅τ пр 360

R

2 , 3 lg -^- R D

‘ (t D - t 5 )

Количество теплоты, передаваемое от слоя продукта толщиной δ пр (рисунок 1) к воздуху окружающей среды, вычисляем по зависимости

Q = a F, (t, - L) = a ^^^^ b T (t, - tn) (4)

в c δ δ 0 с δ 0

Для адаптации полученной модели теплообмена с переменным энергоподводом выполнен расчет процесса контактной сушки производства сухого пюре и картофельных хлопьев.

Расчет для промышленной вальцовой сушилки при производстве картофельных изделий осуществляли через коэффициент теплопередачи от пара к воздуху [10, 11–20]. Для расчета использована среда MathCad.

В расчете производства сухих картофельных хлопьев приняты следующие исходные данные: начальное влагосодержание материала u = 1,857 кг/кг; конечное влагосодержание высушенного материала u = 0,136 кг/кг; температура стенки барабана T = 423 K; температура начальная подогретого материала T = 340 K; температура материала при сушке T = 403 K; толщина слоя материала δ = 0,002 м. Результаты расчета теплообмена процесса контактной сушки приведены в таблице 1.

Таблица 1.

Результаты расчета теплообмена процесса контактной сушки сухих картофельных хлопьев

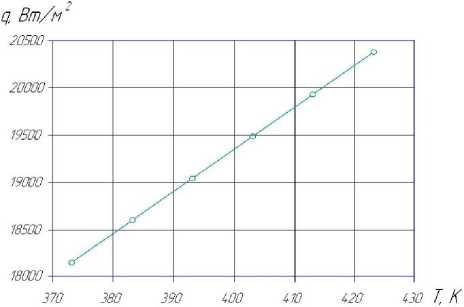

Рисунок 2. Удельный расход теплоты подогрева материала и испарения влаги на единицу площади поверхности нагрева сушилки в зависимости от температуры материала в процессе контактной сушки при переменном теплоподводе

Figure 2. Specific consumption of heat of heating the material and evaporation of moisture per unit area of the heating surface of the dryer depending on the temperature of the material in the process of contact drying with variable heat supply

Анализ результатов аппроксимации расчетных и экспериментальных данных (рисунок 2) показывает, что их среднеквадратичное отклонение по абсолютному значению не превышало ± 3,5 %.

Заключение

Выполнено моделирование процесса теплообмена для контактной сушки с переменным энергоподводом при переработке картофеля для оптимизации технологии производства, определения рациональных производственных параметров вальцовой сушилки и повышению энергоэффективности технологической линии. На основе полученной модели теплообмена с переменным теплоподводом выполнен расчет процесса контактной сушки для вальцовой сушилки при производстве сухих картофельных хлопьев.

Table 1.

Results of calculating heat transfer for the contact drying process of dry potato flakes

|

Показатели Indicators |

Обозначение Designation |

Размерность Dimension |

Вычисленные значения Calculated values |

|

Эквивалентный коэффициент теплоотдачи при испарении влаги Equivalent heat transfer coefficient for moisture evaporation |

α u |

Вт / (м 2 ·K) |

289 |

|

Удельный расход испаряемой влаги Specific consumption of evaporated moisture |

Mu |

кг / (м 2 ·ч) |

50,56 |

|

Коэффициент теплопередачи от конденсирующегося пара к воздуху Heat transfer coefficient from condensing vapor to air |

k |

Вт / (м 2 ·K) |

185,3 |

|

Тепловая нагрузка Heat load |

qн |

Вт/м 2 |

25981,8 |

|

Удельная теплота испаряемой влаги Specific heat of evaporated moisture |

qu |

кВт/м 2 |

31,8 |

Условные обозначения u – влагосодержание, кг/кг; T – температура, К; j – интенсивность потока, кг / (м3⋅с); α – коэффициент теплообмена, Вт / (м2⋅К); λ – коэффициент теплопроводности, Вт / (м⋅К); τ – время, с; ϕ – угол охвата цилиндра материалом, град; δ – толщина слоя материала, м; с – удельная теплоемкость, Дж / (кг⋅К); b – длина барабана, м; R – радиус, м; f – частота пульсаций, Гц; G – расход пара, кг/с; τ′′ – продолжительность подачи пара, с; ∆ i – приращение энтальпии, кДж/кг; Qт – массовая доля теплоты, Дж/с; F – площадь поверхности, м2; ∆ t – разница температур, о С; u – влагосодержание, кг/кг.

Индексы: п – пар; н – начальное состояние; к – конечное состояние; о – окружающая среда; пр – продукт; сл – слой; ст – стенка; d – внутренняя поверхность барабана; D – внешняя поверхность барабана; δ – внешний слой продукта.

Список литературы Моделирование теплообмена с переменным энергоподводом процесса контактной сушки производства картофельных хлопьев

- Жевора С.В., Анисимов Б.В., Симаков Е.А., Овэс Е.В. и др. Картофель: проблемы и перспективы // Картофель и овощи. 2019. №7. С. 2-7.

- Щеголихина Т.А. Промышленная переработка картофеля // Инновационные технологии в АПК: теория и практика: сб. статей Всероссийской (национальной) научно-практ. конф. Курган, 2021. С. 266-270.

- Kalashnikov G.V., Makeev S.V., Bunin E.S. Adaptation of the neural network to the study of electrical characteristics of dispersed materials in sorption processes // IOP Conference Series: Earth and Environmental Science. International Conference on Production and Processing of Agricultural Raw Materials - Equipment and Facilites of Agricultural Processing. 2021. V. 640. № 7. P. 072025. doi: 10.1088/1755-1315/640/7/072025

- Bunin E.S. et al. Thermodynamic assessment of the phenomena of heat and mass transfer for energy-technological systems production of groats concentrates // IOP Conference Series: Earth and Environmental Science. International Conference on Production and Processing of Agricultural Raw Materials - Technology of Processing, Storage and Recycling of Plant Crops. 2021. V. 640. № 2. P. 022063. doi: 10.1088/1755-1315/640/2/022063

- Kumar C., Karim M.A. Microwave-convective drying of food materials: A critical review // Critical Review in Food Science and Nutrition. 2019. V. 59. №. 3. P. 379-394.

- Антипов и др. Оборудование для ведения тепломассообменных процессов пищевых технологий. Санкт-Петербург: Лань, 2020. 460 с.

- Калашников Г.В., Черняев О.В. Энергоэффективная комбинированная конвективная сушка дисперсных материалов //Химические волокна. 2019. № 4 (51). С. 70-73. doi 10.1007/sl0692-020-10098-6

- Joardder M.U.H., Kumar C., Karim M.A. Multiphase transfer model for intermittent microwave-convective drying of food: Considering shrinkage and pore evolution // International Journal of Multiphase Flow. 2017. V. 95. P. 101-119.

- Kolyano Ya.Yu., Sass T.S., Ivanik E.G. Modeling of conductive drying of polygraphic materials of capillary-porous colloidal structure // Inzhenerno-fizicheskii zhurnal. 2018. V. 91. №. 5. P. 1231-1241.

- Al-Rekabi Z., Davies S.L., Clifford C.A. Nanomechanical properties of potato flakes using atomic force microscopy //Journal of Food Engineering. 2021. V. 307. P. 110646. doi: 10.1016/j,jfoodeng.2021.110646

- Zalpouri R., Kaur P., Kaur A., Sidhu G.K. Comparative analysis of optimized physiochemical parameters of dried potato flakes obtained by refractive and convective drying techniques // Journal of Food Processing and Preservation. 2021. V. 45. №. 1. P. el5077. doi: 10.1111/jfpp.l5077

- Sjafrina N., Aminah S. Consumers Preferences to Sweet Potato Flakes (Spf) from Sweet Potato Pasta as A Raw Material, with Enrichment Mung Bean Flour as Source Protein // International Journal on Advanced Science Engineering. 2014. V. 4. №. 3. P. 67-60.

- Kays S.J. Formulated sweet potato products //Sweet potato products: A natural resource for the tropics. CRC Press, 2018. P. 205-218.

- Reyniers S., De Brier N., Matthijs S., Brijs K. et al. Impact of mineral ions on the release of starch and gel forming capacity of potato flakes in relation to water dynamics and oil uptake during the production of snacks made thereof // Food research international. 2019. V. 122. P. 419-431". doi: 10.1016/j.foodres.2019.03.065

- Sahu T.K., Gupta V., Singh A.K. Experimental Analysis of Open, Simple and Modified Greenhouse Dryers for Drying Potato Flakes under Forced Convection // International Journal of Engineering Research and Applications. 2016. V. 6. №. 7. P. 56-60.

- Van Hecke E., Nguyen P.U., Clausse D., Lanoiselle J.L. Flow behaviour of carrot puree: modelling the influence of time, temperature and potato flakes addition // International journal of food science & technology. 2012. V. 47. №. 1. P. 177185. doi: 10.1111/j.1365-2621.2011.02824.x

- Dushkova M.A., Menkov N.D., Toshkov N.G. Functional characteristics of extruded blends of potato flakes and whey protein isolate // International Journal of Food Engineering. 2012. V. 7. №. 6. doi: 10.1515/1556-3758.1868

- Lisiecka K., Wojtowicz A. Possibility to save water and energy by application of fresh vegetables to produce supplemented potato-based'snack pellets //Processes. 2020. V. 8. №. 2. P. 153. doi: 10.3390/pr8020153

- Sahu T., Gupta V., Singh A. Experimental analysis of open, simple and modified greenhouse dryers for drying potato flakes under natural convection // Ultra Engineer. 2016. V. 4. №. 1.

- Zalpouri R., Kaur P., Kaur A. Influence of developed refractance based drying method on physical parameter of potato flakes // IJCS. 2020. V. 8. №. 3. P. 2833-2838. doi: 10.22271/chemi.2020.v8.i3ao.9645