О гранулометрическом составе гранулированных сахаристых веществ

Автор: Ананских В.В., Шлеина Л.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Биотехнология, бионанотехнология и технология сахаристых продуктов

Статья в выпуске: 4 (66), 2015 года.

Бесплатный доступ

Разработана технология производства сахаристых продуктов в гранулированном виде, позволяющая получить готовый продукт в сухом сыпучем состоянии, без отделения межкристального оттека, содержащего ценные пищевые компоненты, за короткий промежуток времени. В процессе гранулирования глюкоза выкристаллизовывается на поверхности затравочных гранул и увеличивает их размер до определенной величины, после чего гранулы разрушаются, образуя новые центры гранулообразования. Размеры гранул находятся в пределах 3-7 мм. Анализ экспериментальных данных показывает, что с увеличением размера гранул прочность их возрастает. Повышение нагрузки на раздавливание гранул при увеличении их размера связано с возрастанием прочности вследствие увеличения их массы. Однако с увеличением размера гранул удельная нагрузка на единицу площади сечения гранулы (предел прочности) падает. При увеличении влажности гранул нагрузка на разрушение снижается. Предел прочности гранул глюкозы снижается с увеличением размера гранул и с повышением их влажности. Величина оптимального среднего размера гранул определена с использованием опытных данных по изменению критического напряжения, возникшего внутри гранул различного размера, от действия нагрузки, определенной для каждой гранулы экспериментально, и удельной нагрузки, возникшей в гранулах затравочного слоя от действия внешних сил при перемешивании слоя гранул. Подставив значения известных величин, соответствующих экспериментальной установке, в формулы, полученные на основании опытных данных, находим оптимальный для существующих граничных условий средний размер гранул, получаемый в экспериментальной установке d = 3,78 мм. Размер гранул при производстве гранулированных сахаристых продуктов можно менять в определенных пределах в зависимости от высоты слоя затравочных гранул, находящихся в грануляторе. Чем больше высота затравочного слоя, тем меньше средний размер гранул, получаемый при гранулировании.

Гранулирование сахаристых веществ, ферменты, гидролиз крахмала, глюкоза, межкристальный оттёк, гранулятор, размер и прочность гранул

Короткий адрес: https://sciup.org/14040513

IDR: 14040513 | УДК: 664.1.054

Текст научной статьи О гранулометрическом составе гранулированных сахаристых веществ

Во ВНИИК разработана технология производства сахаристых продуктов в гранулированном виде, позволяющая получить готовый продукт без отделения межкристального оттека, содержащего ценные пищевые компоненты, за короткий промежуток времени. Установка для гранулирования предназначена для быстрого, непрерывного перевода сахаристого раствора в сухое, сыпучее состояние в виде гранул [1, 5].

Производство сахаристых веществ, в частности, глюкозы в гранулированном виде стало возможным только после внедрения ферментативного способа гидролиза крахмала, который позволяет получить сиропы с глюкозным эквивалентом (ГЭ), равным 96–98 %.

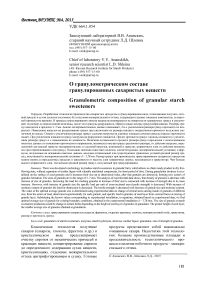

Установка для гранулирования глюкозы представляет собой неподвижный цилиндрический корпус 1 (рисунок 1), в нижней части которого размещен вращающийся цилиндр с днищем 2 .

Горячий воздух

Отработанный воздух

Сахаросодержащий сироп с СВ 80%

Рисунок 1. Лабораторная установка для гранулирования глюкозы

Внутри вращающегося цилиндра помещены неподвижные полые лопасти 3 . Эти лопасти закреплены в нижней части центральной трубы с зазором от вращающегося днища. Вращающийся цилиндр с днищем приводится в движение от привода 4 .

Во вращающийся цилиндр с днищем помещаются затравочные гранулы гранулируемой глюкозы, на поверхность которых тонкой пленкой наносится концентрированный глюкозный раствор. Перемешивание гранул с нанесенным на их поверхность глюкозным раствором осуществляется при помощи лопастей, находящихся в слое. За счет перемешивания раствор распределяется по поверхности соседних гранул, влага впитывается гранулой и высыхает, а глюкоза кристаллизуется. Внутрь слоя затравочных частиц подается горячий воздух. В процессе гранулирования глюкоза выкристаллизовывается на поверхности частиц и увеличивает их размер. Скорость роста гранул зависит от скорости кристаллизации. Рост гранул продолжается до определенной величины, после чего гранулы разрушаются под действием внешних сил как со стороны соседних гранул, так и со стороны лопастей перемешивающего механизма, образуя новые центры гранулообразования. Размеры гранул находятся в пределах 3–7 мм, в зависимости от высоты затравочного слоя. При увеличении количества гранул во вращающемся цилиндре с днищем высота слоя растет. Дойдя до края обечайки вращающегося цилиндра, гранулы пересыпаются в выгрузочный желоб 5 и собираются в приемной емкости.

Технология получения глюкозы в гранулированном виде позволяет сократить технологический процесс её производства, получить сухой сыпучий продукт в течение короткого времени непосредственно из концентрированных сиропов. При этом себестоимость такого продукта может быть значительно ниже в сравнении с глюкозой, произведенной традиционным способом. Отличие кристаллической порошкообразной глюкозы (белого цвета) от гранулированной заключается в чистоте, её цвете и гранулометрическом составе. Цвет гранулированной глюкозы может меняться от серого до светлосерого [2].

При установившемся режиме гранулирования средний размер гранул остается неизменным. В процессе гранулирования из глюкозного сиропа на поверхности затравочных гранул выкристаллизовываются микрокристаллы глюкозы, увеличивая размер этих гранул. Увеличение размера продолжается до определенной величины, после чего гранулы разрушаются, образуя новые гранулы, на которых выкристаллизовывается свежевнесенная глюкоза. Размер, при котором гранулы начинают разрушаться, можно назвать критическим, и зависит он от разных факторов. К ним относятся массовая доля влаги, температура, чистота сиропа, еличина нагрузки, действующая на гранулы, также природа самого вещества.

С целью обоснования среднего размера гранул, оптимального для данных условий работы, определяли нагрузку, при которой гранулы разрушаются. При этом поддерживали температуру 60 оС и влажность гранул от 2 до 10 %, т. е. создавали условия, близкие к условиям нахождения продукта в камере при гранулировании сахаристых веществ. Затем находили критическое напряжение (предел прочности) от действия указанной нагрузки. Построив зависимость предела прочности от размера гранул и определив напряжение, возникшее в гранулах от действия сил со стороны лопастей, можно найти расчетный средний размер гранул, получаемый при гранулировании.

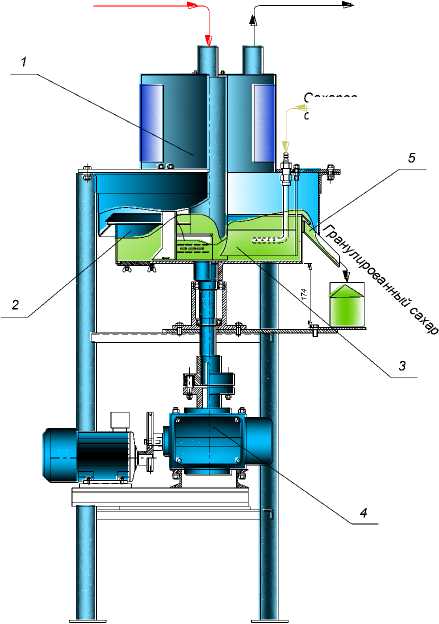

Для определения нагрузки, при которой происходит разрушение гранул, использовали прибор, представленный на рисунке 2.

Рисунок 2. Прибор для определения прочности гранул: 1 – весы; 2 – разновесы; 3 – шток; 4 – гранула сахара; 5 – термостатируемый предметный столик; 6 – винт регулировочный.

Прибор представляет собой весы, к коромыслу которых прикреплен шток. Шток входит в термостатируемый предметный столик, куда предварительно помещается гранула сахара определенной влажности. Плечи весов нагружаются разновесами до 500 г. и находятся в равновесии. При уменьшении нагрузки на одно плечо (по 1 г) второе начинает давить на испытуемую гранулу. При постепенном увеличении нагрузки на рабочее плечо гранула раздавливается.

Прочность гранул глюкозы обуславливает их способность сопротивляться деформации и разрушению под воздействием внешних сил. Механические свойства гранул зависят от их строения и влажности.

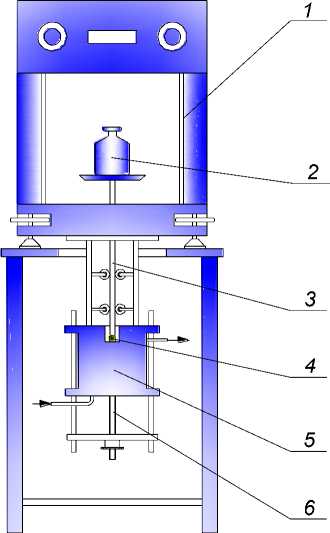

Проведены экспериментальные исследования по определению нагрузки, при которой гранула разрушается в зависимости от её размера и влажности. Полученные результаты зависимости изменения прочности гранул от перечисленных выше факторов приведены на рисунке 3.

100 90 80

10 0

4 «

Рисунок 3. Зависимость изменения прочности гранул от их размера и влажности

Опытные данные обрабатывали с помощью математической программы Table Curve 3D v4.0. При помощи этой программы можно не только определить характер изменения качественных характеристик, но и получить формулу, позволяющую найти конкретные значения нагрузки, при которой гранула разрушается. Уравнение, описывающее прочность гранул от их размера и влажности, имеет вид:

Р = 15,48 • d0996 • e 0 191W , (1) где Р – прочность гранул, Н; d – размер гранул, мм; W – влажность гранул, %.

Анализ полученных значений при определении прочности гранул показывает, что с увеличением размера гранул прочность их возрастает. Так, при размере гранул 1 мм и влажности 4 % нагрузка, при которой гранула разрушается, составляет 6 Н; при размере гранулы 5 мм и влажности 4 % гранула разрушается уже при 34 Н [3].

При увеличении влажности гранул нагрузка на разрушение снижается. Так, при одном и том же размере гранулы, например 3 мм, и увеличении влажности от 2 до 10 %, нагрузка на разрушение снижается в 7,2 раза [4].

Повышение нагрузки на раздавливание гранул при увеличении их размера связано с возрастанием прочности вследствие увеличения массы. Однако с увеличением размера гранул удельная нагрузка на единицу площади сечения гранулы (предел прочности) падает.

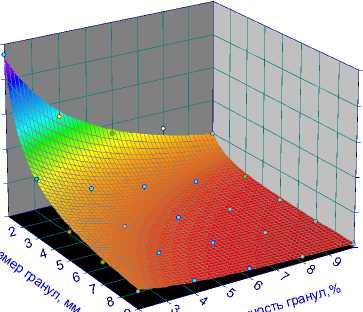

На рис. 4 приведена зависимость изменения предела прочности гранул, при которой они разрушаются, от их размера и влажности.

Получено уравнение зависимости предела прочности гранул от их размера и влажности:

a = 49,16 • d 0963 • e W , (2) где о - предел прочности гранул, Н/мм2; d -размер гранул, мм; W – влажность гранул, %

Анализируя эту зависимость, получаем, что предел прочности гранул глюкозы снижается с увеличением размера гранул и с повышением их влажности.

Рисунок 4. Зависимость изменения предела прочности гранул от их размера и влажности.

Используя данные рисунка 4 изменения критического напряжения, возникшего внутри гранул различного размера, от действия нагрузки, определенной для каждой гранулы экспериментально, и определив удельную нагрузку, возникшую в гранулах затравочного слоя от действия сил при перемешивании со стороны лопасти, можно определить величину среднего размера гранул.

Лопасть, находящаяся в экспериментальной установке, преодолевает лобовое сопротивление продукта, трение продукта о лопасть, трение продукта о продукт, сил сцепления продукта с лопастью. Исходя из этого, величину нормального давления, приходящегося на единицу площади погруженной части лопасти в продукте [2],

Список литературы О гранулометрическом составе гранулированных сахаристых веществ

- Ананских В.В., Лукин Н.Д., Варицев П.Ю., Кукушкин А.Н. Получение гранулированного сахара//Сборник научных трудов молодых ученых и преподавателей, подготовленный в результате выполнения федеральной целевой научно-технической программы «Исследование и разработка по приоритетным направлениям развития науки и техники». 2006. С. 124-126.

- Воронова Л.Ю. Получение поликомпонентных сахаристых продуктов в гранулированном виде//Материалы VII конференции молодых учёных и специалистов научно-исследовательских институтов Отделения хранения и переработки сельскохозяйственной продукции Россельхозакадемии «Научный вклад молодых учёных в развитие пищевой и перерабатывающей промышленности АПК», Москва, 8-9 октября, Сборник научных трудов, ГНУ ВНИМИ Россельхозакадемии. 2013. С. 68-71.

- Ананских В.В., Воронова Л.Ю., Шлеина Л.Д. О технологии гранулирования сахаристых продуктов//Материалы XII международной научно-практической конференции «Состояние и перспективы свеклосахарного комплекса -ответ на вызовы времени». 2013.

- Лукин Н.Д., Лапидус Т.В., Бородина З.М. Развитие технологии сахаристых продуктов с применением биоконверсии крахмала//Материалы XIX Международной конференции по крахмалу Москва-Краков, Москва, 2012. С. 12.

- Ананских В.В., Шлеина Л.Д. Обоснование гранулометрического состава при производстве гранулированного сахара//Труды Международной научно-практической конференции «Импортозамещение продуктов глубокой переработки зерна и картофеля». 2014. С. 27-31