Обеспечение стойкости мелкоразмерных сверл при глубоком сверлении

Автор: Гузеев В.И., Шаламов В.Г., Морозов А.В.

Рубрика: Технология

Статья в выпуске: 3 т.24, 2024 года.

Бесплатный доступ

При сверлении отверстий диаметром меньше 3 мм и подачей смазочно-охлаждающей жидкости (СОЖ) поливом наблюдается эффект откачивания СОЖ из зоны резания. В этом случае винтовые поверхности стружечных канавок сверла играют роль шнека. Пара винтовая поверхность сверла - обработанное отверстие составляет элемент шнекового насоса. Чем меньше диаметр сверла и чем больше частота его вращения, тем выше производительность такого насоса. Эксперименты показывают, что при обработке отверстий диаметром 1,5 мм глубиной 20 мм при частотах вращения 3000…6000 об/мин СОЖ, поступающая поливом, не доходит до режущих кромок сверла и фактически процесс резания осуществляется «всухую». Это требует частой переточки сверл. Иногда рабочие-операторы в течение одной смены вынуждены производить до 100 переточек сверл. Увеличение количества переточек в смену приводит к увеличению количества наладок, снижению производительности обработки, уменьшению ресурса и повышению расхода сверл. В некоторых случаях оказывается, что при сверлении все параметры отверстий выдерживаются по требованиям чертежа, но сверло теряет режущую способность через 3-6 отверстий и часто на первом же отверстии. В этом случае снимают это сверло, ставят следующее и заново осуществляют наладку операции. Установлено, что величины разброса геометрических параметров сверл при стационарной заточке может оказывать значительное влияние на количество отказов работоспособности сверл, силы резания, режимы резания и, следовательно, на производительность и техническую надежность операции. В статье рассматривается возможность повышения стойкости малоразмерных сверл за счет специальной заточки, обеспечивающей допустимую по точности разбивку обработанного отверстия. Этим обеспечивается проникновение СОЖ в зону резания. Применение новой заточки повысило среднюю стойкость сверл на 28 %.

Сверление, стойкость сверла, температура при сверлении, заточка сверла

Короткий адрес: https://sciup.org/147246015

IDR: 147246015 | УДК: 621.91.01 | DOI: 10.14529/engin240305

Текст научной статьи Обеспечение стойкости мелкоразмерных сверл при глубоком сверлении

Сложность изготовления глубоких отверстий часто связана с отказами режущего инструмента [1–4]. Особенно трудно обеспечить достаточную стойкость мелкоразмерных спиральных сверл [5–9].

При сверлении отверстий диаметром меньше 3 мм и подачей смазочно-охлаждающей жидкости (СОЖ) поливом наблюдается эффект откачивания СОЖ из зоны резания. В этом случае винтовые поверхности стружечных канавок сверла играют роль шнека. Пара винтовая поверхность сверла – обработанное отверстие составляет элемент шнекового насоса. Чем меньше диаметр сверла и чем больше частота его вращения, тем выше производительность такого насоса. Эксперименты показывают, что при обработке отверстий диаметром 1,5 мм глубиной 20 мм при частотах вращения 3000…6000 об/мин СОЖ, поступающая поливом, не доходит до режущих кромок сверла и фактически процесс резания осуществляется «всухую» [10, 11].

Фактическая температура при сверлении

Для определения фактической температуры резания при сверлении топливоподводящих отверстий в корпусе распылителя дизельного двигателя проведены эксперименты. Измерение тем-

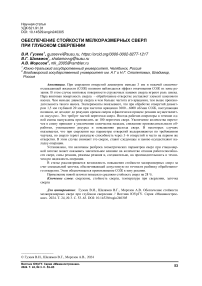

Рис. 1. Влияние скорости резания на температуру резания и износ сверла: ◊ – без охлаждения;

О - с охлаждением

Fig. 1. The effect of cutting speed on cutting temperature and drill wear:

◊ - without cooling; О - with cooling

пературы осуществлялось путем замеров термо-э.д.с., возникающей в естественной термопаре: сверло – деталь.

Эксперимент проводился в следующих условиях: диаметр сверла равен 1,6 мм, материал – Р6М5, материал заготовки – сталь 45. Скорость резания изменялась от 9 до 30 м/мин при подаче 0,04 мм/об. Значение подачи определено по ограничению, связанному с прочностью сверла. Сверление производилось без охлаждения. По мере сверления определенного количества заготовок измерялась фаска износа по задней поверхности главных режущих кромок h. Результаты эксперимента приведены на графиках (рис. 1). Из графиков видно, что минимальный износ сверла наблюдается при температуре резания 260°. Такой температуре соответствуют скорость резания 9 м/мин. Использование таких режимов резания в производстве показало, что средняя стойкость сверл составляет 8,9 мин. Низкая стойкость обусловлена плохим охлаждением зоны резания.

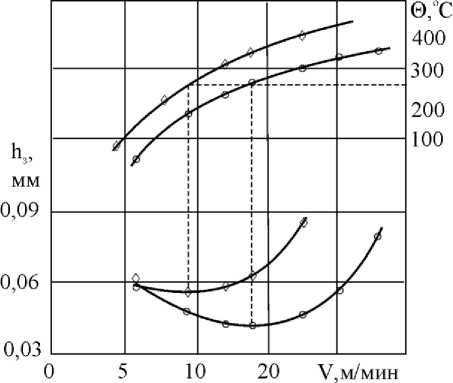

Для изучения возможности улучшения охлаждения за счет исключения эффекта откачивания СОЖ из зоны резания проведены эксперименты по обработке образцов, используя схему измерения термо-э.д.с. Деталь изготавливалась с диаметром отверстия большим диаметра сверла. Диаметр изменялся от 1,7 до 2 мм с шагом 0,05 мм, чем обеспечивался зазор между ленточками сверла и отверстием от 0,05 до 0,20 мм. СОЖ подавалась методом полива.

Результаты эксперимента приведены на графике, представленном на рис. 2. Из графика видно, что оптимальная температура 260° достигается при зазоре 0,15 мм и скорости резания 18 м/мин (см. рис. 1).

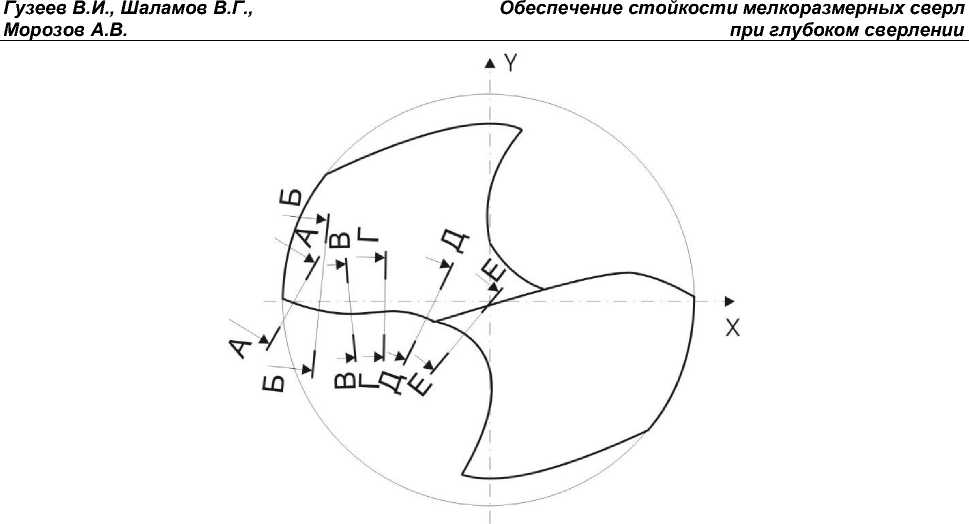

Таким образом, для повышения стойкости мелкоразмерных сверл и производительности обработки глубоких отверстий необходимо обеспечить лучший подвод СОЖ в зону резания. Это может быть достигнуто за счет специальной заточки сверл, обеспечивающей разбивку отверстия в процессе обработки для достижения зазора между стенками обработанного отверстия и ленточками сверла. Кроме того, заточка должна обеспечивать проектные геометрические параметры сверл. Для обеспечения такой заточки необходимо определить степень влияния отдельных параметров на величину разбивки диаметра отверстия и гарантировать благоприятный отвод стружки [8].

Геометрические параметры сверл

Существующая технология изготовления стандартного спирального сверла малого диаметра обеспечивает определенные точности его параметров: наружного диаметра и сердцевины сверла, стружечных канавок, угла наклона спирали [12–16]. Очевидно, что размерный разброс этих параметров окажет влияние на длину и геометрию поперечной и главной режущих кро

Рис. 2. Зависимость температуры в зоне резания от зазора между ленточками сверла и обработанным отверстием

Fig. 2. The dependence of the temperature in the cutting zone on the gap between the drill strips and the machined hole

мок при заточке сверла. Это, в свою очередь, оказывает влияние на величину разбивки отверстия и должно учитываться при проектировании спиральных сверл и оптимизации их параметров [17–20].

Для оценки такого влияния проводились исследования геометрических параметров сверл с помощью компьютерного моделирования и замеров на большом инструментальном микроскопе БМИ (общее увеличение 30х).

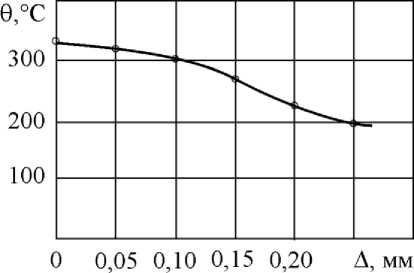

Стандартом на геометрические параметры сверл малого диаметра предусмотрено постепенное увеличение диаметра сердцевины с целью повышения жесткости сверла. На рис. 3 показаны численные значения изменения диаметра сердцевины сверла вдоль его оси. В скобках приведены наибольшие размеры в рассматриваемой партии сверл.

Рис. 3. Изменение диаметра сердцевины сверла вдоль оси

Fig. 3. Changing the diameter of the drill core along the axis

Для построения компьютерной модели сверла и исследования геометрических параметров тела спиральной части сверла были сделаны плоские, перпендикулярные оси сверла, срезы. С помощью большого инструментального микроскопа БМИ производились замеры профиля стружечных канавок, затыловочной части и сердцевины сверл. Кроме того, замерялся наружный диаметр сверл, общая длина сверла и длина спиральной части, угол наклона спирали.

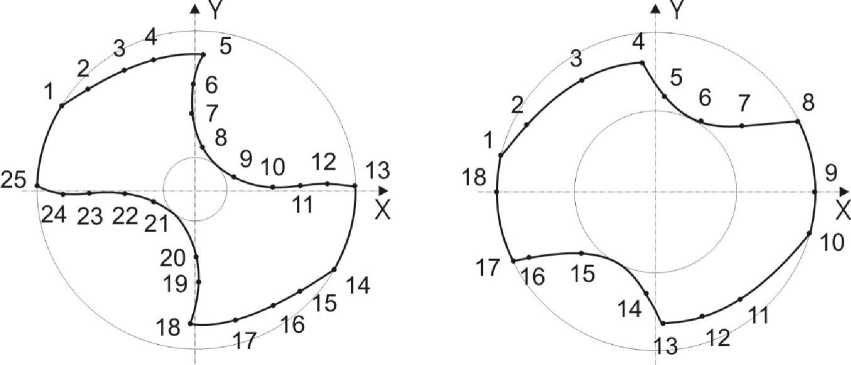

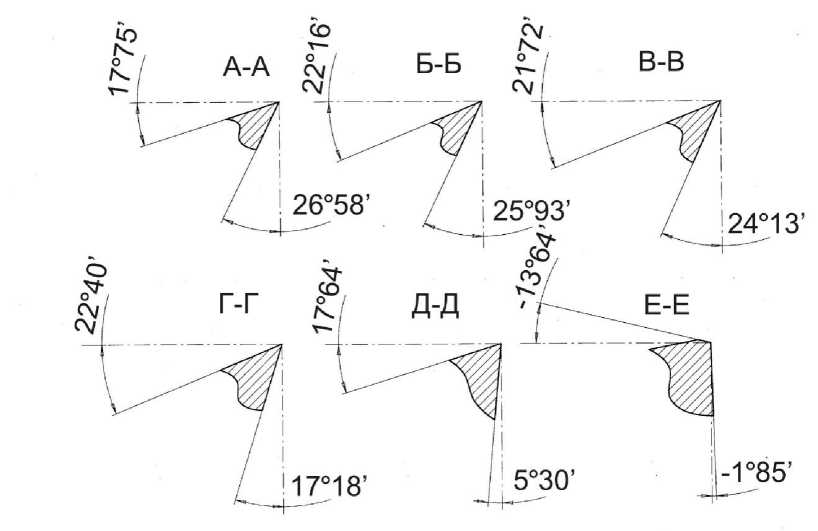

На рис. 4 предоставлены примеры профилей плоских срезов сверл, произведенных на минимальном и максимальном (на середине спиральной части сверла) диаметрах сердцевины. В табл. 1, 2 приведены координаты профилей этих плоских срезов сверл. Приведенные данные наглядно иллюстрируют изменения профиля сверла вдоль его оси.

a)

b)

Рис. 4. Профили плоских срезов сверл: a – минимальный диаметр сердцевины (0,32 мм); b – максимальный диаметр сердцевины (0,62 мм)

Fig. 4. Profiles of flat sections of drills: a – minimum core diameter (0.32 mm); b – maximum core diameter (0.62 mm)

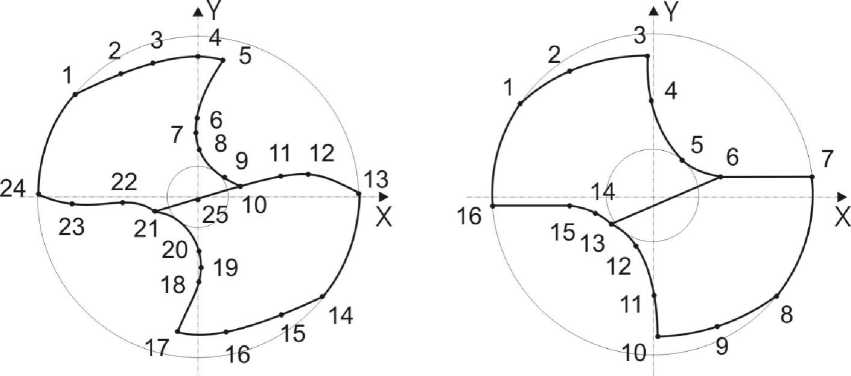

На рис. 5 представлены профили режущей части заточенных сверл. В табл. 3, 4 приведены координаты соответствующих профилей. Из рис. 5 видно, что даже при незначительном отличии у двух сверл диаметров сердцевины (0,305 мм и 0,46 мм), профилей стружечной канавки и углов наклона спирали профили их режущей части имеют существенные различия. Так, у них разные длины поперечной режущей кромки, разные длины и конфигурация главных режущих кромок.

Таблица 1

Координаты точек профиля плоского среза сверла при Ø c = 0,32 мм

Table 1

Coordinates of the profiles points of the flat section of the drill at Ø s = 0.32 mm

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Х |

–0,67 |

–0,545 |

–0,36 |

–0,215 |

0,04 |

0 |

0 |

0,04 |

|

У |

0,43 |

0,51 |

0,60 |

0,66 |

0,69 |

0,53 |

0,39 |

0,23 |

|

№ точки |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Х |

0,20 |

0,39 |

0,53 |

0,68 |

0,81 |

0,68 |

0,53 |

0,39 |

|

У |

0,065 |

0,01 |

0,02 |

0,025 |

0,01 |

–0,45 |

–0,515 |

–0,595 |

|

№ точки |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

Х |

0,20 |

–0,025 |

0,015 |

0 |

–0,215 |

–0,36 |

–0,545 |

–0,67 |

–0,81 |

|

У |

–0,67 |

–0,685 |

–0,47 |

–0,345 |

–0,06 |

–0,02 |

–0,02 |

–0.03 |

0,03 |

Таблица 2

Координаты точек профиля плоского среза сверла при Ø c = 0,62 мм

Table 2

Coordinates of the profiles points of the flat section of the drill at Ø s = 0.62 mm

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

Х |

–0,775 |

–0,645 |

–0,375 |

–0,06 |

0,05 |

0,225 |

0,425 |

0,71 |

0,795 |

|

У |

0,19 |

0,34 |

0,565 |

0,65 |

0,48 |

0,34 |

0,325 |

0,34 |

–0,03 |

|

№ точки |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

Х |

0,75 |

0,425 |

0,34 |

0,03 |

–0,06 |

–0,375 |

–0,645 |

–0,733 |

–0,795 |

|

У |

–0,24 |

–0,555 |

–0,64 |

–0,673 |

–0,51 |

–0,33 |

–0,335 |

–0,34 |

–0,03 |

a) b)

Рис. 5. Профили режущей части сверл: a – сверло с диаметром сердцевины 0,305 мм; b – сверло с диаметром сердцевины 0,46 мм

-

Fig. 5. Profiles of the cutting part of the drills:

a – a drill with a core diameter of 0.305 mm; b – a drill with a core diameter of 0.46 mm

Таблица 3

Table 4

Координаты точек профиля режущей части сверла при Ø c = 0,305 мм

Table 3

Coordinates of the profiles points of the cutting part of the drill at Ø s = 0.305 mm

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Х |

–0,635 |

–0,38 |

–0,22 |

0 |

0,13 |

0 |

–0,005 |

0 |

|

У |

0,51 |

0,61 |

0,665 |

0,70 |

0,675 |

0,39 |

0,315 |

0,23 |

|

№ точки |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Х |

0,13 |

0,21 |

0,41 |

0,55 |

0,805 |

0,61 |

0,41 |

0,13 |

|

У |

0,09 |

0,045 |

0,09 |

0,11 |

0,005 |

–0,51 |

–0,59 |

–0,68 |

|

№ точки |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

|

Х |

–0,11 |

0 |

0,015 |

0 |

–0,22 |

–0,38 |

–0,635 |

–0,805 |

0 |

|

У |

–0,675 |

–0,425 |

–0,36 |

–0,28 |

–0,075 |

–0,03 |

–0,04 |

0,005 |

–0,015 |

Таблица 4

Координаты точек профиля режущей части сверла при Ø c = 0,46 мм

Coordinates of the profiles points of the cutting part of the drill at Ø s = 0.46 mm

|

№ точки |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Х |

–0,655 |

–0,41 |

–0,03 |

–0,01 |

0,145 |

0,34 |

0,795 |

0,60 |

|

У |

0,45 |

0,61 |

0,69 |

0,46 |

0,175 |

0,09 |

0,085 |

–0,50 |

|

№ точки |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

Х |

0,325 |

0,03 |

0,005 |

–0,08 |

–0,20 |

–0,28 |

–0,405 |

–0,81 |

|

У |

–0,65 |

–0,695 |

–0,50 |

–0,25 |

–0,143 |

–0,09 |

–0,05 |

–0,05 |

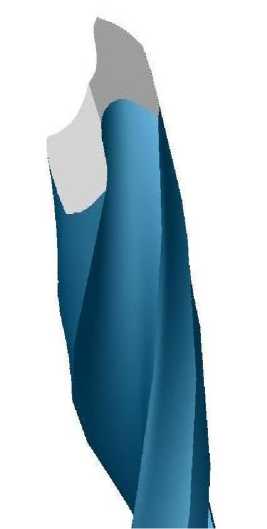

Для исследования изменения переднего и заднего углов вдоль режущей кромки сверла создана компьютерная модель с помощью программы Solid Works. Эта модель воспроизводит параметры приспособления для заточки сверл. При виртуальной установке параметров незаточенного сверла в данное приспособление получается компьютерная модель заточенного сверла (рис. 6). Созданная таким образом компьютерная модель режущей части сверла позволяет исследовать изменение переднего и заднего углов вдоль режущей кромки сверла. На рис. 7 показаны секущие плоскости, расположенные по нормали к режущей кромке сверла. Числовые значения переднего и заднего углов в данных сечениях приведены на рис. 8.

Рис. 6. Компьютерная модель сверла

-

Fig. 6. Computer model of the drill

Рис. 7. Секущие плоскости к режущей кромке

Fig. 7. Cutting planes to the cutting edge

Рис. 8. Значения переднего и заднего углов вдоль режущей кромки сверла

Fig. 8. Values of the front and rear angles along the cutting edge of the drill

Результаты и обсуждения

Проведенные исследования геометрических параметров сверл малого диаметра показали:

-

1. В партии сверл имеет место разброс их геометрических параметров:

-

• угол наклона спирали 21°54'…24°14';

-

• диаметр сверла 1,59 мм…1,62 мм;

-

• диаметр сердцевины (на расстоянии 30 мм от хвостовика) 0,28 мм…0,38 мм.

-

2. При переточках сверл из-за утолщения сердцевины, предусмотренного конструкцией сверла, увеличивается диаметр сердцевины, что оказывает влияние на длины поперечной и главной режущих кромок.

-

3. Угол наклона спирали и диаметр сверла оказывает влияние на длины режущих кромок, передний и задний углы.

-

4. В разных сечениях по нормали к режущей кромке величины переднего и заднего углов переменны и изменяются в больших диапазонах. Это влияет на величину и направление составляющих силы резания на элементарных участках режущей кромки.

-

5. Из-за существующей технологии изготовления сверл наблюдается разброс размерных параметров стружечных канавок и, следовательно, формы главной режущей кромки и передних углов.

Величина разброса геометрических параметров сверл при стационарной заточке может оказывать значительное влияние на количество отказов работоспособности сверл, силы резания, режимы резания и, следовательно, на производительность и техническую надежность операции.

Для обеспечения расчетно-обоснованных и заданных параметров режущей части сверла необходима адаптация заточки под фактические геометрические параметры тела сверла.

Зная фактическую геометрию тела сверла, подлежащего заточке, и анализируя с помощью математических моделей возможные варианты получения геометрических параметров режущей части сверла, можно выбрать рациональную схему заточки, обеспечивающую лучшую работоспособность сверла, и реализовать ее на перенастраиваемом приспособлении.

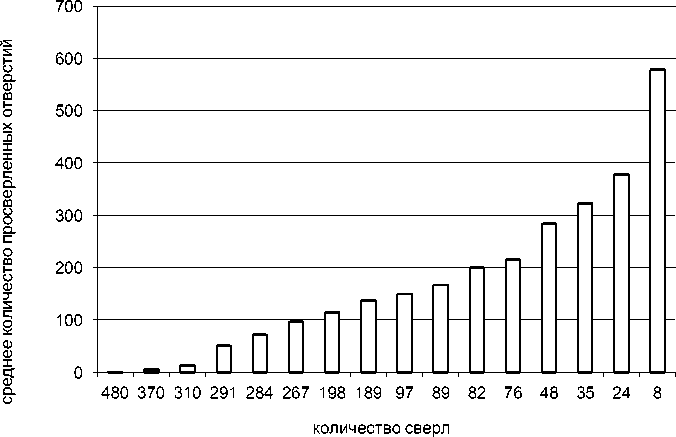

Производственные испытания 2360 сверл с новой заточкой показали, что средняя стойкость сверл составила 11,5 мин.

На рис. 9 показан полигон распределения стойкости испытываемых сверл. Из рис. 9 следует, что 36 % сверл имели стойкость 16–20 мин, 27 % сверл имели стойкость 10–13 мин, 20,7 % сверл имели стойкость 36–120 мин и только 6,27 % сверл имели стойкость меньше 8 мин.

Рис. 9. Полигон распределения сверл с новой заточкой по количеству просверленных отверстий

Fig. 9. Polygon for the distribution of drills according to new sharpening method, based on number of holes drilled

Применение новой заточки повысило среднюю стойкость сверл на 28 %. В связи с тем, что оптимальная температура при новой заточке соответствует более высокой скорости резания, равной 18 м/мин (см. рис. 1), обработка ведется с большей минутной подачей, равной 160 мм/мин, что позволяет за период стойкости сверла обработать большее количество отверстий.

На рис. 9 представлен полигон распределения сверл с новой заточкой по количеству просверленных отверстий. Среднее количество отверстий, обработанных одним сверлом, составило 76 отверстий. При традиционной заточке эта величина равнялась 36 отверстиям. Таким образом, выработка одним сверлом увеличилась более чем в 2 раза по сравнению с обработкой сверлами традиционной заточки.

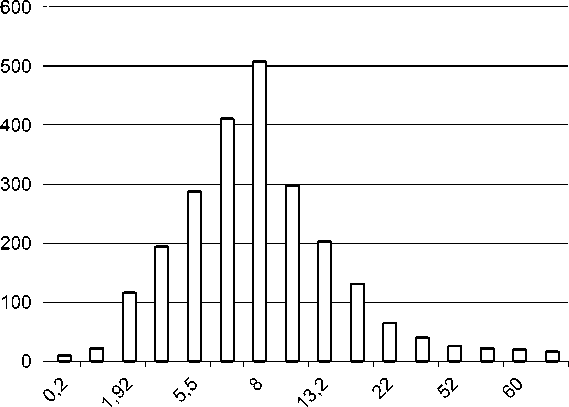

Статистические данные стойкости сверл с новой заточкой приведены на рис. 10.

Стойкость , мин

Рис. 10. Статистические данные стойкости сверл с новой заточкой Fig. 10. Statistical data on the durability of drills after new sharpening

Список литературы Обеспечение стойкости мелкоразмерных сверл при глубоком сверлении

- Древаль А.Е., Рагрин Н.А., Самсонов В.А. Формирование отказов спиральных сверл в условиях автоматизированного производства. Электронное научно-техническое издание // Машиностроение и компьютерные технологии, 2011. № 10. 10 с.

- Мартынов А.Д. О контроле симметричности заточки режущих кромок спиральных сверл // Спиральные сверла. Вильнюс, 1964. 15 с.

- Самсонов В.А. Рагрин Н.А., Стародубов И.И. Особенности износа ленточек и уголков быстрорежущих спиральных сверл // Известия КГТУ им. И. Раззакова, 2013. № 29. С. 160–163.

- Рагрин Н.А. Влияние условий обработки на физическую модель износостойкости инструмента при сверлении. // Технология машиностроения, 2013. № 12. С. 15–24.

- Рагрин Н.А. Обеспечение безотказности быстрорежущих спиральных сверл в условиях автоматизированного производства // Машиностроитель, 2012. № 7. С. 37–39.

- Древаль А.Е., Ткаченко И.В., Рагрин Н.А. Модели отказов спиральных сверл // Проблемы эксплуатации инструмента в металлообрабатывающей промышленности, 1992. С. 55–62.

- On the design and development of a new BTA tool to increase productivity and workpiece accu-racy in deep hole machining/ J. Frazao, S. Chandrashekhar, M.O.M. Osman, T.S. Sankar // Int. J. Adv. Manuf: Technol. 1986. Vol. I (4). P. 3–23.

- Ke F., Ni J., Stephenson D.A. Continuous chip formation in drilling // International Journal of Machine Tools & Manufacture. 2005. Vol. 45. P. 1652–1658.

- An experimental study of cutting fluid effects in drilling / D.M. Haan, S.A. Batzer, W.W. Olson, J.W. Sutherland //Journal of Material Processing Technology. 1997. Vol. 71. P. 305–313.

- Song X., Lieh J., Yen D. Application of small-hole dry drilling in bimetal part // Journal of Ma-terials Processing Technology. 2007. Vol. 186. P. 304–310.

- Hamade R.F., Ismail F. A case for aggressive drilling of aluminium // Journal of Materials Pro-cessing Technology. 2005. Vol. 166. P. 86–97.

- Audy J. A study of computer-assisted analysis of effects of drill geometry and surface coating on forces and power in drilling // Journal of materials processing technology. 2008. Vol. 204. P. 130–138.

- Biermann D., Terwey I. Cutting edge preparation to improve drilling tools for HPC processes // CIRP Journal of Manufacturing Science and Technology. 2008. Vol. 1. P. 76–80.

- Denkena B., Lucas A., Bassett E. Effects of the cutting edge microgeometry on tool wear and its thermomechanical load // CIRP Annals – Manufacturing Technology. 2011. Vol. 60. P. 73–76.

- Biermann D., Heilmann M., Kirschnera M., Analysis of the Influence of Tool Geometry on Sur-face Integrity in Single-lip Deep Hole Drilling with Small Diameters // 1st CIRP Conference on Surface Integrity (CSI) Procedia Engineering. 2011. Vol. 19. P. 16–21.

- Jurko J., Pand A. Identification the tool wear mechanisms and forms at drilling of a new stain-less // AASRI conference on Modeling, Identification 2012 steels and Control AASRI Procedia. 2012. Vol. 3. P. 127–132.

- Spur G., Masuha J.R. Drilling with twist drills of different cross section profile // Ann. CIRP. 1981. Vol. 30. P. 31–35.

- Гречишников В.А., Колесов Н.В., Петухов Ю.Е. Математическое моделирование в инструментальном производстве. М.: МГТУ «Станкин», 2003. 117 с.

- Коноплев В.Н., Урлапов Г.П. Повышение стойкости спиральных сверл и метчиков // Вестник машиностроения. 1969. № 4. С. 68.

- Айнабекова А.А., Самсонов В.А. Анализ зависимости стойкости высокоскоростных спиральных сверл от качества заточки // Известия Кыргызского государственного технического университета им. И. Раззакова. 2015. № 1 (34). С. 159–164.