Обзор конструкций барабанных смесителей, подавляющих сегрегацию сыпучих смесей

Автор: Бородулин Д.М., Сухоруков Д.В., Суворова Ю.П.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 3 (97) т.85, 2023 года.

Бесплатный доступ

Процесс смешивания применяется в различных областях производства, для изготовления разных видов смесей, таких как сельскохозяйственные смеси, суспензии, костные цементы и другие. Данный процесс представляет из себя перемещение частиц компонентов сыпучего материала в пространстве смешиваемого объема. Для приведения компонентов смеси в движение применяются смесители различных типов. Одним из самых распространенных типов смесителей являются барабанные смесители. Основной задачей, с которой необходимо справится при разработке конструкции смесителя, является уменьшении сегрегации, возникающей при смешивании двух и более компонентов смеси. Сегрегация связана с различными значениями размеров и плотности частиц различных смесей. Объектом исследования являются конструкции барабанных смесителей, разработанные в последнее десятилетие. Все рассмотренные конструкции разбиты на три группы различающимися по методу подавления сегрегации. Предметом исследования являются конструктивные особенности данных смесителей, среди которых выявляются недостатки их использования. Результатами работы стало определение более подходящего метода подавление сегрегации, которым является использование дополнительных перемешивающих элементов в центре сегрегации смеси, и на основе данного метода разработка двух новых конструкций барабанных смесителей. Первый смеситель с использованием секционных радиальных разделителей, которые позволяют подвергать смесь многократному разделению и смешению, что и снижает сегрегацию смеси. Второй разработанный смеситель с применением центрального барабана, который по мимо того, что продлевает время нахождения смеси в барабане, позволяет создавать скрещивающиеся и рециркуляционные потоки материала, что подавляет появление сегрегации.

Процесс смешивания, сыпучая смесь, барабанный смеситель, сегрегация, конструктивные особенности

Короткий адрес: https://sciup.org/140303244

IDR: 140303244 | УДК: 621.929.6 | DOI: 10.20914/2310-1202-2023-3-52-59

Текст обзорной статьи Обзор конструкций барабанных смесителей, подавляющих сегрегацию сыпучих смесей

В таких отраслях производства, как пищевая промышленность, химическая промышленность, сельскохозяйственная отрасль производства, фармацевтическая промышленность и строительное производства очень широко применяется процесс смешивания, а именно при получении суспензий и эмульсий, однородных смесей сыпучих материалов, производстве химических добавок, производстве комбикормов и удобрений, строительных смесей и композиционных материалов, а также при получении костных цементов, БАДов и лекарственных препаратов.

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Сам процесс смешивания можно представить, как перемещение частиц двух и более компонентов сыпучего материала в пространстве всего смешиваемого объема, при этом преследуется цель получения однородной по ряду свойств, таких как состав и физико-механические, среды. Для достижения этой цели используется импульс, который передается компонентам сыпучей смеси механической мешалкой. Для получений такого типа смесей используют смесители различных типов: барабанные, центробежные, червячно-лопастные. Одним из более распространенных типов смесителей являются барабанные смесители.

Традиционное устройство барабанного смесителя показано в работе [1]. Основными его элементами являются: цилиндрический барабан, камеры загрузки и выгрузки, к которым присоединены патрубки загрузки и выгрузки. Загружаемая смесь попадает во вращающийся барабан и в режиме переката происходит ее перемешивание, после чего происходит его выгрузка из смесителя.

Несмотря на широкое распространение барабанных смесителей, аппараты с традиционным типом конструкции в значительной степени ограничены в области использования. Это связано со сравнительно низкой однородностью смеси, получаемой при смешивании компонентов, отличающихся по размерам частиц и их плотности.

При циркуляции сыпучей смеси внутри вращающейся рабочей камеры проявляется ее сегрегация, что приводит к низкой однородности итоговой смеси. Как правило в смесителях барабанного типа сегрегация появляется в связи с нахождением более мелких, или плотных, частиц смеси в центре циркуляции. Механизм сегрегации состоит в том, что более мелкие или плотные частицы, проникают сквозь более крупные частицы, как сквозь сито, попадая в центр циркуляции. В нижней же области смесителя положение частиц относительно друг друга практически не меняется.

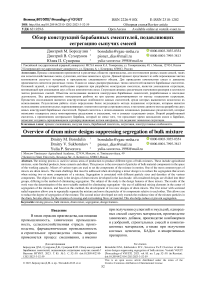

Данная проблема приводит к разработке новых конструкций смесителей, направленных, в основном, на подавление сегрегации смеси. Именно борьба с сегрегацией является основной задачей при разработке новых видов смесителей. В данной работе проанализируем конструкции барабанных смесителей, разработанных в последнее десятилетие. Классификация барабанных смесителей, подавляющих явление сегрегации, представлены на рисунке 1.

Рисунок 1. Классификация барабанных смесителей, подавляющих явление сегрегации

Figure 1. Classification of drum mixers suppressing the phenomenon of segregation

Объекты и методы

Объектом исследования являются конструкции барабанных смесителей, разработанные в последнее десятилетие. Предметом исследования являются конструктивные особенности данных смесителей, среди которых будем выявлять недостатки их использования.

Для начала рассмотрим конструкции, в которых реализован метод распределенной подачи компонентов. Данный вариант позволяет распределить ключевой компонент в область обрушения основного компонента, что приводит к более быстрому достижению однородности итоговой смеси.

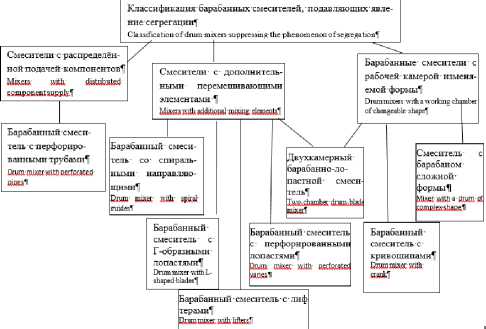

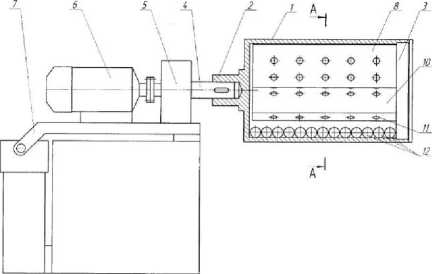

Первым смесителем такого типа будет аппарат, представ в [2], он позволяет равномерно подать ключевой компонент в поток основной смеси. Конструкция данного смесителя представлена на рисунке 2.

Рисунок 2. Барабанный смеситель с перфорированными трубами

Figure 2. Drum mixer with perforated pipes

Основной компонент, в качестве которого выступает смесь А, находящийся в дозирующем устройстве 6, поступает в корпус смесителя 1 через патрубок 2. Ключевые компоненты смеси В и С, находящиеся в дозирующих устройствах 7 и 8 соответственно, поступают через патрубки 3 и 4 и поступают в перфорированные трубы 9

и 10, которые приводят в движение приводы вращения 11 и 12. Проходя через отверстия в данных трубах они поступают на поверхность обращения смеси.

Главным недостатком данного смесителя является сложность при изготовлении перфорированных труб. Помимо этого, высокая металлоемкость, а также необходимость использования дополнительных приводов, приводят к усложнению применения данной конструкции.

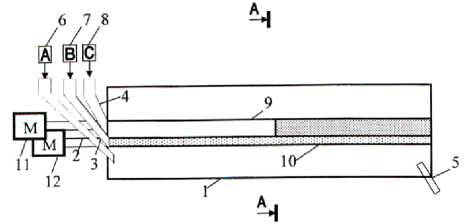

Следующий метод борьбы с сегрегацией, который рассмотрим в данной работе, будет применение рабочей камеры сложной формы. В смесителях с корпусом, выполненным в виде сложных геометрических тел, частицы, находящиеся внутри, совершают не направленное движение, а хаотическое, что позволяет разбить центр сегрегации. Применение данного метода представлено в работе [3]. Конструкция смесителя показана на рисунке 3.

Рисунок 3. Смеситель с барабаном сложной формы

Figure 3. Mixer with a drum of complex shape

Вся конструкция смесителя закреплена на станине 1, представленной в виде сварной рамы. Смесь загружается в барабан 5 через средство для загрузки 8. Барабан смесителя имеет условно коническую форму, состоит из секций и подсекций и образован ломаными винтовыми линиями. Внутри барабана, по всей его длине, смонтирована коническая пружина 10 с витками, направлены против движения смесителя. В движение данный смесителя приводит привод главного движения, в который входят электродвигатель 2, редуктор 3 и четырех роликовых опоры 4, на которые опираются обода 6 и 7. За счет сложной формы барабана и наличия пружина компоненты смеси, непрерывно загружаемые в барабан, совершают сложное хаотичное движение, за счет чего повышается интенсивность взаимодействия частиц и снижается значение сегрегации смеси.

Особенности формы барабана данного смесителя приводят к ряду минусов данной конструкции. Главным из них является сложность изготовления самого барабана, также высокие металлоемкость и энергоемкость. Помимо этого, требуется дополнительная шумоизоляция и виброизоляция.

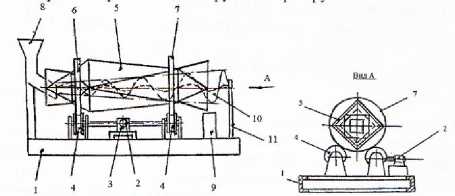

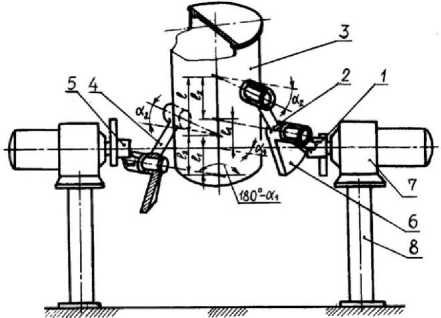

Помимо применения рабочей камеры сложной формы, сложное хаотическое движение частиц можно добиться с помощью сложного движения смесительного барабана, возможного при использование пространственных шарнирных механизмов. Реализация такого метода борьбы с сегрегацией представлен в работе [8]. Конструкция данного смесителя показана на рисунке 4.

Рисунок 4. Барабанный смеситель с кривошипами

Figure 4. Drum mixer with cranks

Данная конструкция также, как и предыдущая, закреплена на станине 8, представленной в виде двух мотор-редукторов 7. Мотор-редуктор соединен с барабаном 3 кривошипами: промежуточными 2 и 4, и опорными 1 и 5. Весь объем смеси поступает в смеситель одновременно, далее выбирается закон движения барабана: возможно включить как один мотор-редуктор, так и 2. При работе одного мотор-редуктора движение от опорного кривошипа через первый промежуточный кривошип и барабан передается второму промежуточному кривошипу, ось вращения которого неподвижна. Включение в работу двух мотор-редукторов позволяет обеспечить сложное пространственное движение барабана с неравномерной скоростью по строго определенному закону, что позволяет разрушить центр сегрегации сыпучей смеси.

Основным недостатком данного аппарата для смешивания является сложность изготовления конструкции барабана.

Барабанные смесители, в которых реализованы первые две модели борьбы с сегрегацией, имеют высокую металлоемкость и трудность при изготовлении отдельных частей аппарата. Поэтому наиболее распространенным для реализации методом является установка дополнительных перемешивающих элементов в центре сегрегации смеси. Рассмотрим ряд таких смесителей.

Для начала рассмотрим смеситель с использованием спиральных направляющий. Описание данного аппарата представлено в работе [4]. На рисунке 5 показан общий вид данной конструкции.

Рисунок 5. Барабанный смеситель со спиральными направляющими

Figure 5. Drum mixer with spiral guides

Смесь поступает во вращающийся барабан 1 через загрузочный патрубок 3 при этом разделяясь на два патока: первый поток сыпучих материалов идет вдоль внутренней поверхности смесительного барабана, а второй поток попадает на поверхность спиральной направляющей 2. За счет спиральных направляющих второй поток перемещается в противоположном, относительно первого потока, направлении, что обеспечивает частичную рециркуляцию смеси. Отступая от поверхности спиральной направляющей второй поток смешивается с первым. Общий поток перемещается по внутренней поверхности смесительного барабана и рециркулируется, при этом постепенно разделяясь на два потока, которые повторно проходят процесс смешивания на каждой последующей спиральной направляющей. Смесь, которая является однородной по составу, проходит всю длину смесительного барабана и, в конечном итоге, выгружается через патрубок разгрузки 4.

В числе недостатков барабанного смесителя отмечается долгий цикл смешения, который может затягиваться на несколько часов. Это может оказать негативное влияние на производительность работы, особенно если требуется смешивать большие объемы материалов или если смеситель используется в длительном режиме. А также невысокая внутренняя рециркуляция сыпучих материалов при их соотношении до 1:40, что способствует недостаточной продолжительности нахождения частиц материала внутри аппарата.

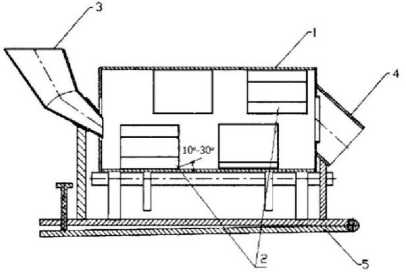

Следующим рассмотрим барабанный смеситель с Г-образными лопастями, описанный в работе [5]. Конструкция данного аппарата показана на рисунке 6.

Сухая смесь попадает в аппарат через загрузочный патрубок 6, разделяясь на два потока, один из которых продолжает движение вдоль оси барабана, а другой попадает на Г-об-разные лопасти 4. Впоследствии, при работе барабана, вторая смесь ссыпается с Г-образных лопастей попадая к первой смеси. Помимо этого, конструкция смесителя позволяет вращать лопасти относительно друг друга, что позволяет изменять движение смеси в барабане. Так спиралевидный порядок лопастей приводит к объемной внутренней циркуляции смеси, при этом сглаживая входные пульсации исходных компонентов. Шахматный же порядок приводи к многократному наложению разделяемых потоков, что благоприятствует общему усреднению качества смеси. Готовая смесь выгружается через разгрузочный патрубок.

Рисунок 6. Барабанный смеситель с Г-образными лопастями

Figure 6. Drum mixer with L-shaped blades

Одним из основных недостатков данного смесителя является получение смеси заданного качества вследствие малой продолжительности пребывания материала внутри аппарата.

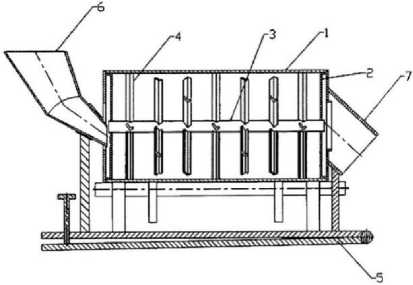

Далее проанализируем аппарат для смешивания, представленный в работе [6]. конструктивные особенности этого аппарата представлены на рисунке 7.

Рисунок 7. Барабанный смеситель с лифтерами

Figure 7. Drum mixer with lifters

Сухая смесь поступает в барабан через загрузочный патрубок 5, после чего попадает на лифтеры 2. При вращении барабана лифтеры поднимают смесь вверх, после чего она ссыпается с них, попадая в блок смесительных элементов 8, установленный на штанге 7 и состоящий из смесительных элементов 9, выполненных из равнополочного уголка. Проходя через смесительные элементы, размещенные углом вверх в шахматном порядке, компоненты смеси получают интенсивное поперечное перемешивание.

К недостаткам данного барабанного смесителя относится сложность при изготовлении блока смесительных элементов, а также его высокая металлоемкость.

Еще одним из методов борьбы с сегрегацией является использования перфорированных лопастей внутри барабана, ка показано в работе [7]. Внутренняя конструкция барабанного смесителя представлена на рисунке 8.

Рисунок 8. Барабанный смеситель с перфорированными лопастями

Figure 8. Drum mixer with perforated blades

Смесь поступает в цилиндрический барабан 1. При вращении барабана перекрещивающиеся перфорированные перегородки 8, 9 и 10 захватывают сыпучую смесь со стенок корпуса и поднимают ее в верхнюю часть корпуса, изменяя при этом траекторию и скорость движения потоков смеси, что приводит к интенсивному смешиванию компонентов. Ускорение процесса смешивания сыпучей смеси, склонной к образованию комков, происходит с помощью мелящих тел 12, представленных в виде шаров, что значительно уменьшает время работы смесителя и, за счет измельчения компонентов смеси, увеличивается однородность итоговой смеси. Изменение количества перфорированных лопастей, формы лопастей, расположения и размеров отверстий в них, позволяет для каждой конкретной смеси подобрать оптимальные условия смешивания.

Но несмотря на эффективность данного смесителя он так же имеет и ряд недостатков. Наиболее веские из них это высокая металлоемкость и необходимость в последствии отделять шары от приготовленной смеси.

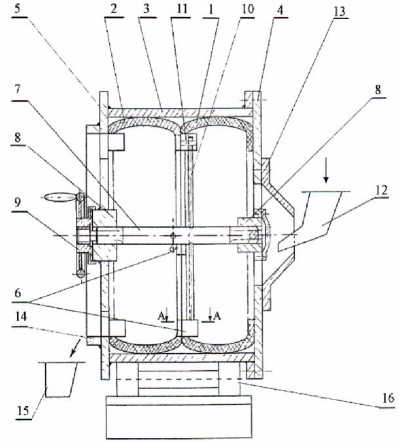

Последним рассмотрим двухкамерный барабанно-лопастной смеситель, представленный в работе [9]. Данный аппарат относится и к смесителям с изменяемой камерой, а именно с камерой из эластичного материала, и к смесителям с дополнительными перемешивающими элементами, а именно лопастями. Конструкция смесителя представлена на рисунке 9.

Рисунок 9. Схема двухкамерного барабаннолопастного смесителя сыпучих материалов

Figure 9. Diagram of a two-chamber drum-blade mixer of bulk materials

Смешиваемые компоненты через патрубок загрузки 12 поступают в торообразную эластичную камеру 1. После включения привода камера начинает вращаться, приводя компоненты смеси в движение. Движение смеси происходит путем подъема и последующего обрушения материала. Само смешивание происходит в центре обрушения и при взаимодействии материала с лопастями 6, которые соединяют камеры 1 и 2. В барабане находится два типа лопастей, те лопасти, которые отогнуты внутрь камеры 1 захватывают в ней поток материала и направляют в камеру 2, те же лопасти, что отогнуты в камеру 2, наоборот перемещают поток в камеру 1, обеспечивая тем самым циркуляцию сыпучего материала в продольном сечении смесителя. Готовая смесь выгружается через патрубок 14 в бункер 15.

Основной недостаток данного смесителя заключается в эластичных камерах, а именно в изнашиваемости материала, из которого они изготовлены. вследствие чего, при регулярном использовании данного аппарата, появляется необходимость частой замены этого элемента смесителя.

Результаты

Проанализировав существующие конструкции барабанных смесителей, были выявлены общие недостатки каждой из категории смесителей. Для смесителей с распределенной подачей компонентов этим недостатком является сложность при изготовлении элементов, связанных с подачей компонентов смеси.

Смесители с дополнительными перемешивающими элементами имеют высокую металлоемкость и низкое значение времени пребывания смеси в аппарате. У смесителей с изменяемой рабочей камерой основными недостатками являются сложность при изготовлении или изнашиваемость, если речь идет об элементах из гибких материалов.

Учтя данные недостатки, была выбрана категория смесителей, а именно использование дополнительных перемешивающих элементов в центре сегрегации смеси, на основании которой были разработаны 2 новых конструкции барабанных смесителей. При их разработке основной задачей было увеличение времени пребывания смеси внутри барабана. На обе конструкции поданы заявки на патент.

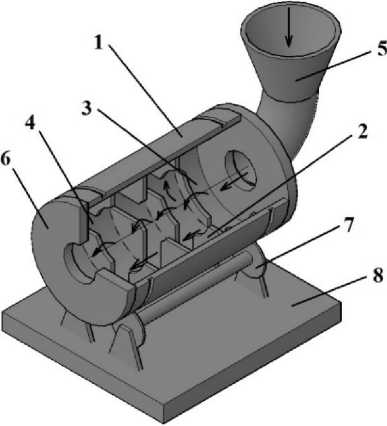

Внутренняя конструкция первого аппарата для смешивания представлена на рисунке 10.

Рисунок 10. Барабанный смеситель с секционными радиальными разделителями

Figure 10. Drum mixer with sectional radial separators

Материал сухой смеси попадает через загрузочное устройство 5 в смесительный барабан 1, внутри которого разделяется на две части. Одна часть потока материала проходит через вырезы 3 между секционными радиальными разделителями 2, а другая часть задерживается перед ними, накапливаясь до достижения верхнего края разделителя. Это позволяет увеличить время нахождения материала внутри барабана. Сойдя с поверхности секционного радиального разделителя, поток накладывается на первый поток материала, после чего происходит их смешивание при продольном перемещении по внутренней поверхности рабочего барабана. Дальше этот поток попадает на следующий секционный разделитель, что приводит к повторному разделению потока на две части.

Пройдя по всей длине смесительного барабана, поток подвергается многократному разделению и наложению его слоев друг на друга, что способствует увеличению накопительной способности и улучшению качества смеси. Размер вырезов зависит от технологических параметров работы аппарата и находится в диапазоне 0,5–1 диаметра отверстия. Это позволяет получать смесь заданного качества. Расположение, размер и количество секционных разделителей может изменятся. Различное значения данных параметров позволяет подобрать оптимальные параметры для смешивания конкретного набора сыпучих компонентов, приводя к получению более качественной смеси.

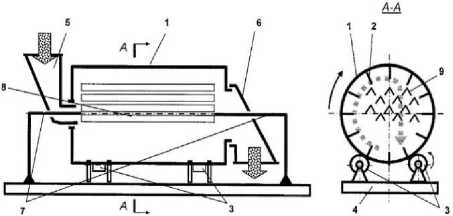

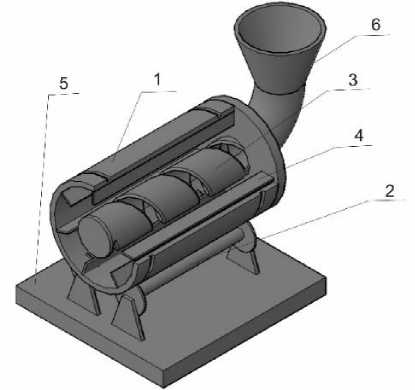

Схема второго барабанного смесителя представлена на рисунке 11.

Рисунок 11. Барабанный смеситель с центральным барабаном

Figure 11. Drum mixer with central drum

Через устройство загрузки 6 сыпучие материалы подаются во вращающийся на роликах 2 совместно с барабаном 1 цилиндр 3, и, растекаясь по его поверхности общий поток смешиваемых материалов делится на два потока, один из которых продолжает движение внутри цилиндра, а второй высыпается через спиральный вырез. Образовавшиеся потоки циркулируют одновременно как в продольном, так и в поперечном направлении, создавая скрещивающиеся и рециркуляционные потоки, относительно оси барабана, при этом смешиваясь в общий поток, движущийся вдоль барабана 1. Поток материала, находящийся в полости между цилиндром 3 и барабаном 1 попадает на пластины-ворошители 4, и поднимаясь на них вверх ссыпаются на поверхность цилиндра 5, частично попадая через спиральный вырез внутрь него. Готовая смесь выводится из цилиндра на конвейер. Предложенное конструктивное решение позволяет увеличить время нахождения частиц внутри аппарата.

Заключение

В настоящее время барабанные смесители имеют широкое применения в различных областях промышленности. Разные смеси требуют от них определенных качеств, что приводит к необходимости разработки новых аппаратов.

В работе проанализированы существующие конструкции смесителей, выявлены их недостатки и, с учетом этих недостатков, предложены две новых схемы внутреннего устройства барабанных смесителей.

Список литературы Обзор конструкций барабанных смесителей, подавляющих сегрегацию сыпучих смесей

- Макаров Ю.И. Аппараты для смешения сыпучих материалов. М.: Машиностроение, 1973. 216 с.

- Пат. № 2478420, RU, B01F13/18. Способ непрерывного приготовления многокомпонентных смесей и устройство для его реализации / Селиванов Ю.Т., Першин В.Ф., Дурнев А.С.; заявитель и патентообладатель Тамбовский государственный технический университет. № 2011131090/05; Заявл. 25.07.2011; Опубл. 10.04.13, Бюл. № 32.

- Пат. № 2546180, RU, A23N 17/00. Смеситель сыпучих материалов / Марченко А.Ю., Серга Г.В.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Кубанский государственный аграрный университет". № 2013147253/13; Заявл. 22.10.2013; Опубл. 10.04.15, Бюл. № 10.

- Пат. № 2643962, RU, B01F 9/06. Барабанный смеситель / Бородулин Д.М.; заявитель и патентообладатель ФГБОУ ВО "Кемеровский технологический институт пищевой промышленности". № 2016149974; Заявл. 2016.12.19; Опубл. 2018.02.06.

- Пат. № 2508937, RU, B01F 9/02. Барабанный смеситель / Бородулин Д.М., Иванец В.Н., Комаров С.С.; заявитель и патентообладатель Федеральное Государственное бюджетное образовательное учреждение высшего профессионального образования Кемеровский технологический институт пищевой промышленности. № 2012128003/05; Заявл. 03.07.2012; Опубл. 10.03.2014, Бюл. № 7.

- Пат. № 118565, RU, F23D 1/02. Барабанный смеситель сыпучих материалов / Мизонов В.Е., Крупин С.В., Шелатонова К.А.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Ивановский государственный энергетический университет имени В.И. Ленина". № 2012105233/05; Заявл. 14.04.2012; Опубл. 27.07.2012, Бюл. № 2012105233/05.

- Пат. № 2725232, RU, B01F 9/02. Барабанный смеситель / Светлов С.А.; заявитель и патентообладатель ФГБОУ ВО "Алтайский государственный технический университет им. И.И. Ползунова". № 2019108120; Заявл. 21.03.2019; Опубл. 30.06.2020.

- Пат. № 2755685, RU, B28C 5/18. Смеситель сыпучих материалов / Мудров А.П.; заявитель и патентообладатель ФГБОУ ВО "Казанский государственный аграрный университет". № 2020127628; Заявл. 2020.08.18; Опубл. 2021.09.20.

- Пат. № 2626203, RU, B01F 9/02, 3/18. Смеситель / Таршис М.Ю., Черпицкий С.Н., Королев Л.В., Зайцев А.И. № 2016126747; Заявл. 04.07.2016; Опубл.: 24.07.2017. Бюл. № 21.

- Borodulin D.M., Bakin I.A., Sukhorukov D.V., Ratnikov S.A. Simulation of mixing process in drum mixer with different topology of material flows // International scientific and practical conference "Agro-SMART - Smart solutions for agriculture" (Agro-SMART 2018). 2018. P. 685-689.

- Ivanets V.N., Borodulin D.M., Shushpannikov A.B., Sukhorukov D.V. Intensification of bulk material mixing in new designs of drum, vibratory and centrifugal mixers // Foods and Raw Materials. 2015. V. 3. № 1. P. 62-69.

- Ivanets V.N., Borodulin D.M., Shushpannikov A.B., Sukhorukov D.V. Intensification of bulk material mixing in new designs of drum, vibratory and centrifugal mixers // Foods and raw materials. 2015. V. 3. №. 1. P. 62-69.

- Soni R.K., Mohanty R., Mohanty S., Mishra B.K. Numerical analysis of mixing of particles in drum mixers using DEM // Advanced Powder Technology. 2016. V. 27. №. 2. P. 531-540. https://doi.org/10.1016/j.apt.2016.01.016

- Bhattacharya T., Hajra S.K., McCarthy J.J. A design heuristic for optimizing segregation avoidance practices in horizontal drum mixers // Powder technology. 2014. V. 253. P. 107-115. https://doi.org/10.1016/j.powtec.2013.10.035

- Huang A.N., Kuo H.P. Developments in the tools for the investigation of mixing in particulate systems-A review // Advanced Powder Technology. 2014. V. 25. №. 1. P. 163-173. https://doi.org/10.1016/j.apt.2013.10.007

- Qi F., Heindel T.J., Wright M.M. Numerical study of particle mixing in a lab-scale screw mixer using the discrete element method // Powder technology. 2017. V. 308. P. 334-345. https://doi.org/10.1016/j.powtec.2016.12.043

- Halidan M. et al. Mixing performance of ribbon mixers: Effects of operational parameters // Powder Technology. 2018. V. 325. P. 92-106. https://doi.org/10.1016/j.powtec.2017.11.009

- Shao H., Sun L., Liu L., You Z. et al. A novel double-drum mixing technique for plant hot mix asphalt recycling with high reclaimed asphalt pavement content and rejuvenator // Construction and Building Materials. 2017. V. 134. P. 236-244. https://doi.org/10.1016/j.conbuildmat.2016.12.077

- Ji S., Wang S., Zhou Z. Influence of particle shape on mixing rate in rotating drums based on super-quadric DEM simulations // Advanced Powder Technology. 2020. V. 31. №. 8. P. 3540-3550. https://doi.org/10.1016/j.apt.2020.06.040

- Hemalatha T. et al. Influence of mixing protocol on fresh and hardened properties of self-compacting concrete // Construction and Building Materials. 2015. V. 98. P. 119-127. https://doi.org/10.1016/j.conbuildmat.2015.08.072