Оценка безопасности целлюлозных текстильных материалов с гидрофобной отделкой

Автор: Кенжебаева А.М., Баданова А.К.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 3 (116), 2017 года.

Бесплатный доступ

В статье рассмотрена разработка нового способа придания гидрофобных свойств текстильным материалам с применением синтеза полиуретана на волокне и оценке безопасности текстильных материалов, подвернутых гидрофобной отделке новым способом. Новая эффективная технология водоотталкивающей отделки целлюлозных текстильных материалов позволяет достичь высокого уровня гидрофобизации, основана на реакции полиуретанирования, что обеспечивает максимальное сохранение воздухопроницаемости текстильного материала, его эстетические, эксплуатационно-гигиенические показатели, повышение стойкость материала к истиранию и водным обработкам. Так, показатели несминаемости обработанного образца повышаются на 42% (в 1,4 раза). В работе также проведена оценка безопасности текстильных материалов, гидрофобизированных новым способом с применением реакции полиуретанирования.

Гидрофобность, поверхностная химическая модификация, реакция полиуретанирования, краевой угол смачивания, дождевание, несминаемость, воздухопрони-цаемость, технический регламент таможенного союза

Короткий адрес: https://sciup.org/140225517

IDR: 140225517 | УДК: 677.02;

Текст научной статьи Оценка безопасности целлюлозных текстильных материалов с гидрофобной отделкой

Основные тенденции развития мирового рынка требуют повышения качества текстильного материала, объективность аттестации их при экспорте и импорте. Для изготовления одежды специального назначения широко применяются ткани с водоотталкивающей отделкой, исходные свойства которых в полной мере удовлетворяют предъявляемым к ним требованиям, в частности требованиям безопасности продукции [1].

Текстильные материалы, изделия из них, одежда характеризуются биологической и химической безопасностью, показатели которой устанавливаются в зависимости от их функционального назначения и сырьевого состава.

Безопасность текстильных материалов должна соответствовать общепринятым требованиям технического регламента Таможенного союза «О безопасности продукции легкой промышленности» [2].

Традиционные химические технологии придания текстильным материалам гидрофобных свойств не всегда обеспечивают сохранение эксплуатационных свойств текстильного материала, в частности воздухопроницаемости материала на должном уровне; колористических свойств, цветовых характеристик текстиля, что является основными требованиями по обеспечению безопасности текстильных материалов бытового и специального назначения.

Одним из путей решения данной проблемы является разработка эффективной техноло- гии водоотталкивающей отделки целлюлозных текстильных материалов с достижением высокого уровня гидрофобизации, основанная на реакции полиуретанирования, а также оценка безопасности гидрофобизированных по данной технологии целлюлозных текстильных материалов.

Объекты и методы исследования

Обьектом исследования в работе явились: неаппретированная хлопчатобумажная ткань группы Рип-Стоп арт.18305, производства ТОО «Чайковский текстиль – Алматы». Для оценки степени гидрофобности модифицированной ткани проводились измерения краевого угла смачивания методом лежащей капли с применением цифрового USB микроскопа МС02 (Япония). Исследование морфологии поверхности пленок и волокон текстильных материалов проводилось с использованием автоэмиссионного сканирующего растрового электронного микроскопа JSM-6510 LA производства «JEOL» (Япония). Водоотталкивающие свойства ткани оценивались также методом испытания дождеванием на приборе МТ 032 производства фирмы «Метротекс» (Россия) и методом определения водоупорности на пенетрометре МТ-158 («Метротекс», Россия). Воздухопроницаемость ткани определялась на приборе МТ–160 («Метротекс», Россия); прочность ткани при растяжении до разрыва определялась на разрывной машине РТ–250 М. Несминаемость ткани определялась на приборе МТ-022. Исследования проводились в научно-исследовательских лабораториях Алматинского технологического уни- верситета, в научно-исследовательской лаборатории Института химических наук им. А.Б. Бектурова (г. Алматы); в научно-исследовательской лаборатории открытого типа Казахского Национального Аграрного Университета (г. Алматы).

Результаты и их обсуждение

Новизна работы заключается в исследовании нового способа придания гидрофобных свойств текстильным материалам с применением синтеза полиуретана на волокне и оценке безопасности текстильных материалов, подвернутых гидрофобной отделке новым способом.

Водоотталкивающая отделка по новой технологии позволяет достичь высокого уровня гидрофобизации. Технология основана на реакции полиуретанирования, что позволяет максимально сохранить воздухопроницаемость текстильного материала, его эстетические, эксплуатационно-гигиенические показатели [3], повысить стойкость материала к истиранию и водным обработкам, а также проведена оценка безопасности текстильных материалов, гидрофобизированных новым способом с применением реакции полиуретани-рования.

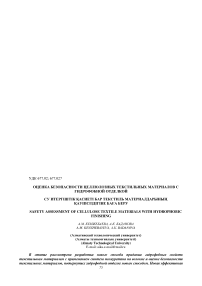

После отделки образцы выдерживаются в эксикаторе с осушителем CaCl 2 и определяется их масса на электронных весах. Затем вычисляется разность (в %) навески до и после обработки с целью определения привеса полимера на ткани. На рисунке 1 представлена диаграмма зависимости прироста полимера на ткани от концентрации ПЭГ (20 000) и 2,4-ТДИ.

5. ПЭГ: 5 г/л, 2,4-ТДИ: 6 мл/л;

6. ПЭГ: 15 г/л, 2,4-ТДИ: 6 мл/л;

7. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

8. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

9. ПЭГ: 10 г/л, 2,4-ТДИ: 9 мл/л;

1. ПЭГ:5 г/л, 2,4-ТДИ: 6 мл/л;

2.ПЭГ:15г/л,2,4-ТДИ:6мл/л;

3. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

4. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

Рисунок 1 – Влияние концентрации препаратов на привес полимера.

Из рисунка 1 видно, что привес полимера увеличивается с повышением концентрации используемых препаратов, на 0,1-1,1%.

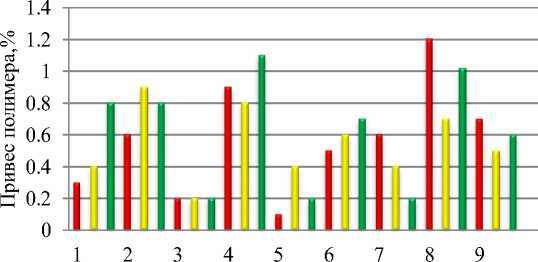

Для проверки истинности данного предположения проведены исследования морфологических особенностей аппретированной хлопчатобумажной ткани, а также морфологии поверхности пленок и волокон текстильного материала с использованием автоэмиссион-ного сканирующего растрового электронного микроскопа сверхвысокого разрешения [4].

На рисунке 2 представлены микрофотографии хлопкового волокна до и после гидрофобной отделки обработки ПЭГ (20 000) и 2,4-ТДИ.

а) до обработки

Рисунок 2 – Микрофотографии хлопкового волокна

б) после гидрофобной отделки

(ПЭГ (20 000) – 10 г/л; 2,4 –

ТДИ –9 мл/л; температура термообработки 150°С)

При сравнении микроснимков поверхности волокон до обработки и после обработки ПЭГ (20 000) и 2,4-ТДИ (рис. 2) видны значительные изменения на поверхности волокон. При реакции полиуретанирования на каждом отдельном волокне образуется полимерная (полиуретановая) пленка которая сглаживает поверхность волокон и придает волокну гидрофобные свойства [5].

В работе [6] исследован способ гидрофобной отделки целлюлозного волокна путем модификации поверхности волокна реакцией полиуретанирования. Водоотталкивающие свойства достигаются за счет синтеза тонкой, непрерывной полимерной пленки на волокне. Образующаяся пленка сглаживает поверхность волокна и придает повышенную стойкость к истиранию, предотвращает попадание внутрь волокна влаги с сохранением межволоконного пространства, что обеспечивает сохранение воздухопроницаемости ткани [7].

При гидрофобной отделке текстильных материалов предполагается применение низкоэнергетических покрытий, обеспечивающих водоотталкивающие свойства. Основной принцип – изменение энергетики поверхности, через изменение ее химической природы с помощью специальных препаратов, содержащих а молекулах неполярные, гидрофобные группы [8, 9, 10].

Безопасность продукции легкой промышленности оценивается по механическим, химическим и биологическим показателям [6]. В работе [11] согласно этим требованиям были проведены исследования показателей воздухопроницаемости [12], несминаемости [13], гигроскопические и водоотталкивающие свойства. Наряду с исследованиями этих показателей были исследованы краевые углы смачивания гидрофобизированной ткани водой.

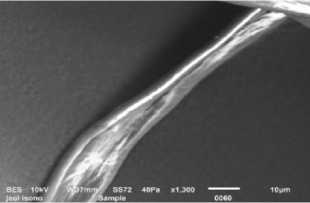

На рисунке 3 представлен снимок поверхности необработанной ткани, где показано, что капля воды впиталась в ткань.

Рисунок 3 – Необработанная ткань, впитавшая каплю воды.

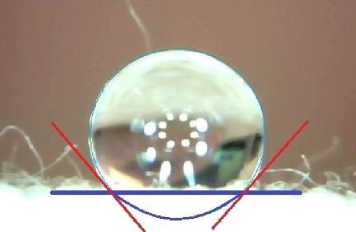

На рисунке 4 представлен снимок поверхности гидрофобизированной ПЭГ (20 000) и 2,4-ТДИ, где четко видно, что на поверх- ности ткани капля воды не впитывается в текстильный материал, образуя сферу.

Рисунок 4 – Капля воды на поверхности обработанной (ПЭГ (20 000) 5 г/л; 2,4–ТДИ 6 мл/л при температуре термообратки 1200С) целлюлозной ткани

В таблице 1 представлены результаты исследования показателей краевых углов сма- чивания гидрофобизированной целлюлозного ткани.

Таблица 1 - Показатели краевых углов смачивания

|

№ эксперимента |

Концентрация химических компонентов |

Краевые углы смачивания, градус |

|

|

ПЭГ (20 000), г/л |

2,4 – ТДИ, мл/л |

||

|

1 |

Необработанная ткань |

0 |

|

|

Термообработка 120 0 С |

|||

|

2 |

5 |

6 |

133 |

|

3 |

15 |

6 |

133,2 |

|

4 |

5 |

12 |

132,2 |

|

5 |

15 |

12 |

133,3 |

|

Термообработка 180 0 С |

|||

|

6 |

5 |

6 |

129,8 |

|

7 |

15 |

6 |

126,2 |

|

8 |

5 |

12 |

130,5 |

|

9 |

15 |

12 |

128,5 |

|

Термообработка 150 0 С |

|||

|

10 \ |

10 \ |

9 \ |

132,5 |

|

1 |

||||||||||

|

м cd 120 1 100 у 1 80 1 § 60 й 40 О 20 0 |

||||||||||

|

■ Температура |

||||||||||

|

термообработки 120°С |

||||||||||

|

■ Температура |

||||||||||

|

термообработки 180°С |

||||||||||

|

■ Температура |

||||||||||

|

термообработки 150 °С |

||||||||||

|

1 2 3 4 5 6 7 8 9 10 |

||||||||||

-

1. Необработанная ткань;

-

2. ПЭГ:5 г/л, 2,4-ТДИ: 6 мл/л;

-

3. ПЭГ:15г/л,2,4-ТДИ:6мл/л;

-

4. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

-

5. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

-

6. ПЭГ: 5 г/л, 2,4-ТДИ: 6 мл/л;

-

7. ПЭГ: 15 г/л, 2,4-ТДИ: 6 мл/л;

-

8. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

-

9. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

-

10. ПЭГ: 10 г/л, 2,4-ТДИ: 9 мл/л;

Рисунок 5 – Влияние концентрации препаратов и температуры термообработки на краевые углы смачивания целлюлозной ткани

На рисунке 5 отображена зависимость влияния концентрации применяемых хими-ченских препаратов на кравые улглы смачивания целлюлозной ткани. Краевые углы смачивания достигают более 133°. При постепенном увеличении концентрации ПЭГ (20000) и температуры термообработки наблюдается незначительное снижение кравых улглов смачивания [11]. Это объясняется тем, что с увеличением концентрации ПЭГ (20000) повышается количество ОН-групп, а с увеличением темпе- ратуры происходит незначительная деструкция волокна.

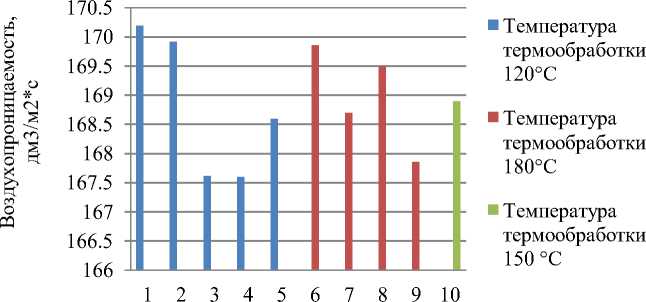

С целью выявления зависимости показателей эксплуатационно-гигиенических свойств текстильных материалов от концентрации препаратов и режимов обработки, проведены испытания образцов ткани, обработанных по данному способу гидрофобной отделки, на воздухопроницаемость [13]. Результаты воздухопроницаемости гидрофобизированных целлюлозных образцов ткани представлены в таблице 2 и на рисунке 6.

Таблица 2 – Результаты вохдухопроницаемости ткани

|

№ эксперимента |

Концентрация химических компонентов |

Воздухопроницаемость, дм3/(м2*с) |

|

|

ПЭГ (20 000), г/л |

2,4 – ТДИ, мл/л |

||

|

1 |

Необработанная ткань |

170,2 |

|

|

Термообработка 120 0 С |

|||

|

2 |

5 |

6 |

169,92 |

|

3 |

15 |

6 |

167,62 |

|

4 |

5 |

12 |

167,6 |

|

5 |

15 |

12 |

168,6 |

|

Термообработка 180 0 С |

|||

|

6 |

5 |

6 |

169,86 |

|

7 |

15 |

6 |

168,7 |

|

8 |

5 |

12 |

169,55 |

|

9 |

15 |

12 |

167,4 |

|

Термообработка 150 0 С |

|||

|

10 |

10 |

9 \ |

168,9 |

Из графика на рисунке 6 видно, что при постепенном увеличении концентрации компо- нентов наблюдается незначительное снижение воздухопроницаемости (до 0,9%).

1. Необработанная ткань;

2. ПЭГ:5 г/л, 2,4-ТДИ: 6 мл/л;

3. ПЭГ:15г/л,2,4-ТДИ:6мл/л;

4. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

5. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

6. ПЭГ: 5 г/л, 2,4-ТДИ: 6 мл/л;

7. ПЭГ: 15 г/л, 2,4-ТДИ: 6 мл/л;

8. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

9. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л

10. ПЭГ: 10 г/л, 2,4-ТДИ: 9 мл/л

Рисунок 6 – Влияние концентрации препаратов и температуры термообработки на вохдухопроницаемость целлюлозной ткани

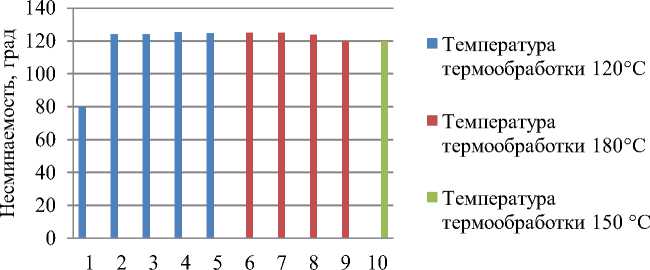

Результаты исследования несминаемос-ти обработанных образцов ткани приведены в таблице 3. Зависимость этих показателей от концентрации компонентов аппрета и режима термообработки отражена на рисунке 7.

Таблица 3 - Показатель значения в исследовании свойств несминаемость ткани

|

№ эксперимента |

Концентрация химических компонентов |

Несминаемость, град |

|||

|

ПЭГ (20 000), г/л |

2,4 – ТДИ, мл/л |

Основа |

Уток |

Суммарный угол, град |

|

|

1 |

Необработанная ткань |

45 |

35 |

80 |

|

|

Термообработка 120 0 С |

|||||

|

2 |

5 |

6 |

70 |

54,3 |

124,3 |

|

3 |

15 |

6 |

69,3 |

55 |

124,3 |

|

4 |

5 |

12 |

65,3 |

60 |

125,3 |

|

5 |

15 |

12 |

70,7 |

54 |

124,7 |

|

Термообработка 180 0 С |

|||||

|

6 |

5 |

6 |

72 |

53 |

125 |

|

7 |

15 |

6 |

69,3 |

55,7 |

125 |

|

8 |

5 |

12 |

68 |

56 |

124 |

|

9 |

15 |

12 |

68 |

52 |

120 |

|

Термообработка 150 0 С |

|||||

|

10 |

10 |

9 |

65 |

55 |

120 |

-

1. Необработанная ткань;

-

2. ПЭГ:5 г/л, 2,4-ТДИ: 6 мл/л;

-

3. ПЭГ:15г/л,2,4-ТДИ:6мл/л;

-

4. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

-

5. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

-

6. ПЭГ: 5 г/л, 2,4-ТДИ: 6 мл/л;

-

7. ПЭГ: 15 г/л, 2,4-ТДИ: 6 мл/л;

-

8. ПЭГ: 5 г/л, 2,4-ТДИ: 12 мл/л;

-

9. ПЭГ: 15 г/л, 2,4-ТДИ: 12 мл/л;

-

10. ПЭГ: 10 г/л, 2,4-ТДИ: 9 мл/л;

Рисунок 7 – Влияние концентрации препаратов и температуры термообработки на показатели несминаемости целлюлозной ткани

Из графика на рисунке 7 видно, что показатели несминаемости обработанного образца повышаются на 42% (в 1,4 раза).

Заключение

-

1. Разработан новый способ гидрофобной отделки текстильных материалов путем химической модификации поверхности волокна реакцией полиуретанирования с применением толуилен-2,4-диизоцианата и полиэти-

ленгликоля ПЭГ (20000) с целью придания устойчивых гидрофобных свойств.

-

2. Установлено, что текстильные материалы, обработанные ПЭГ (20000) и 2,4-ТДИ, приобретают высокие гидрофобные свойства. Краевые углы смачивания текстильных материалов достигают показателей более 130°, что обеспечивает высокую гидрофобность ткани.

-

3. Установлено, что привес полимера увеличивается с повышением концентрации используемых препаратов, на 0,1-1,1%. Показатели несминаемости обработанного образца повышаются на 42% (в 1,4 раза).

-

4. Установлено, что разработанная технология гидрофобной отделки текстильных материалов позволяет максимально сохранить воздухопроницаемость текстильного материала, его эстетические, эксплуатационногигиенические показатели. Выявлено, что у образцов ткани, обработанных полиэтиленгликолем ПЭГ (20 000) и 2,4-ТДИ, по сравнению с показателями исходного необработанного образца ткани, показатели воздухопроницаемости практически не изменяются.

-

5. Показано, что в предложенном способе гидрофобной отделки ткани водоотталкивающие свойства достигаются за счет образования непрерывной, тонкой упругой полиуретановой пленки на волокне, что подтверждается исследованием морфологии поверхности пленок и волокон с применением растровой электронной микроскопии.

-

7. Применение данного способа обработки является целесообразным для эффективной гидрофобизации ткани, а также улучшения ее потребительских свойств. Предложенная технология водоотталкивающей отделки целю-лозных текстильных материалов соответствует требованиям [2].

Список литературы Оценка безопасности целлюлозных текстильных материалов с гидрофобной отделкой

- Булушев Н.Е., Базовый лабораторный практикум по химической технологии волокнистых материалов.: -2000. -371 стр.

- Технический регламент Таможенного союза «О безопасности продукции легкой промышленности» от 9 декабря 2011 г, № 876, опубл. на официальном сайте Евразийской экономической комиссии. . Режим доступа: http://www.eurasiancommission. org/ru/act/texnreg/deptexreg/tr/Pages/bezopProductLegkProm.aspx, дата обращения: 08.05.2017 г.

- Баданова А.К. Модификация поверхности целюлозного волокна для придания гидрофобных свойств//Сборник материалов XVII Международного научно-практического семинара «Физика волокнистых материалов: структура, свойства, наукоемкие технологии и материалы» (SMARTEX -2014), 28 -30 мая 2014 года, -Иваново: ИВГПУ, 2014. -С. 109-113.

- Баданова А.К., Баданов К.И. Изучение поверхности хлопкового волокна с помощью сканирующего электронного микроскопа//Механика и моделирование процессов технологии: научно-теоре-тический журнал. -Тараз, 2012. -№1. -С. 45-48.

- Badanova Aigerim Kenzhebekovna, Taussarova Bizhamal Raimovna, Kutzhanova Aiken Zhumataevna. Hydrophobic finishing of cellulosic textile material//World Applied Sciences Journal 30 (10): 2014. РР. 1409-1416.

- Баданова А.К, Куанбай Н.К, Кенжебаева А.М //Исследование безопасности и водоотталкивающих свойств гидрофобного текстильного материала// 1-XIX Международный научно-практический форум «Физика волокнистых материалов: cтруктура, свойства, наукоемкие технологии и материалы» (smartex-2016) 23 - 27 мая 2016 года, - Иваново: ИВГПУ, 2016.

- Баданова А.К. Разработка эффективной технологии водоотталкивающей отделки текстильных материалов: дисс.. докт. филос. (PhD): 6D073300/Баданова Айгерим Кенжебековна. -Алматы, 2014. -171 с.

- Баданова А.К., Кричевский Г.Е., Таусарова Б.Р., Кутжанова А.Ж. Применение реакции полиуретанирования для придания гидрофобных свойств целлюлозным текстильным материалам//Вестник ТарГУ имени М.Х. Дулати «Природо-пользование и проблемы антропосферы»: между-народный научный журнал. -Тараз, 2014. -№1. -С. 192-200.

- Баданова А.К., Кутжанова А.Ж., Кричевский Г.Е., Фролова М.А. Исследование краевых углов смачивания и гистерезиса смачивания гидрофобизированных текстильных материа-лов//Известия высших учебных заведений. Техно-логия текстильной промышленности/Scopus/№ 3 (357) 2015. -С. 54-58.

- Баданова А.К., Кутжанова А.Ж., Кричевский Г.Е. Влияние изменения свободной энергии поверхности на гидрофобные свойства модифицированного целлюлозного текстильного ма-териала//Известия высших учебных заведений. Технология текстильной промышленности/Scopus/№ 3 (357) 2015. -С. 58-62.

- Баданова А.К., Кенжебаева А.М. Иссле-дование безопасности и водоотталкивающих свойств гидрофобного текстильного материала//Материалы республиканской научно-практичес-кой конференции молодых ученых «Наука. Образо-вание. Молодежь», посвященной 60-летию АТУ, Алматы, 27-28 апреля 2017 года. -С. 131-133.

- ГОСТ 12088-77. Материалы текстильные и изделия из них. Метод определения воздухопроницаемости. -М.: ИПК Издательство стандартов, 2003. -12 стр.

- ГОСТ 19204-73 Полотна текстильные. Метод определения несминаемости. М.: ИПК Издательство стандартов, 2005. -9 стр.