Оценка тепловой эффективности технологической схемы производства яблочных чипсов и сушеных плодов

Автор: Калашников Г.В., Литвинов Е.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (61), 2014 года.

Бесплатный доступ

Выполнена оценка термодинамического совершенства отдельных технологических процессов при влаготепловой обработке фруктов и линии производства фруктовых яблочных чипсов и сушеных плодов. Предложена ресурсосберегающая технологическая схема линии переработки плодов и производства фруктовых чипсов на основе конвективной и СВЧ-сушки. Составлена методика и приведены результаты расчета тепловых затрат для различных схем производства яблочных чипсов. Для предлагаемой схемы определены материальные, тепловые и энергетические потоки на основе балансовых соотношений технологических процессов. Показана сравнительная тепловая эффективность производства яблочных чипсов для базового зарубежного варианта и предлагаемой технологической схемы с замкнутым циклом использования теплоносителя и комбинированной конвективно-СВЧ-сушки. В работе определены тепловые и энергетические потоки для процессов конвективной сушки, предварительной СВЧ-сушки, гидротермической обработки и завершающей СВЧ-сушки растительного сырья, являющихся одними из главных стадий производства всех видов плодоовощных концентратов, в т.ч. фруктовых яблочных чипсов. Ресурсосберегающие способы влаготепловой обработки (гидратации, бланширования, сушки и т.д.) плодоовощного сырья при производстве пищевых концентратов предполагают снижение расхода теплоносителя с высокой степенью использования его энергопотенциала и СВЧ-источников. Для оценки тепловой эффективности различных технологических процессов и схем производства в качестве показателей использован тепловой КПД и предложена величина удельной теплоты (кДж/кг) с учетом массовой производительности на единицу исходного сырья и перемещаемой влаги. Определены значения массовой доли теплоты материальных потоков для базовой и предлагаемой ресурсосберегающей технологической схемы производства фруктовых чипсов, на примере яблочных, на основе комбинированной конвективно-СВЧ-сушки каждой контрольной поверхности.

Ресурсосберегающая технология, яблоки, чипсы, тепловой кпд

Короткий адрес: https://sciup.org/14040259

IDR: 14040259 | УДК: 664.87.004.4.012.7

Текст научной статьи Оценка тепловой эффективности технологической схемы производства яблочных чипсов и сушеных плодов

Hеобходимость комплексной безотходной переработки плодоовощного сырья является одной из актуальных задач агропромышленного комплекса [1]. Объем валового сбора яблок в Воронежской области составляет около 93,4 тыс. т. и потери от валового сбора – 18,7 тыс. т. [2].

Одно из направлений решения данной задачи связано с созданием экологоресурсосберегающей технологии яблочных чипсов и сушеных плодов, конкурентоспособной импортной продукции [3].

Цель работы состояла в оценке тепловой эффективности созданной технологической схемы производства яблочных чипсов и сушеных плодов.

Данная работа связана с определением тепловых и энергетических потоков для процессов конвективной сушки, предварительной СВЧ-сушки, гидротермической обработки и завершающей СВЧ-сушки растительного сырья, являющихся одними из главных стадий производства всех видов плодоовощных концентратов, в т.ч. фруктовых яблочных чипсов.

Ресурсосберегающие способы влаготепловой обработки (гидратация, бланширование, сушка и т.д.) плодоовощного сырья при производстве пищевых концентратов предполагают снижение расхода теплоносителя с высокой степенью использования его энергопотенциала и СВЧ-источников [3].

Исследования влаготепловой обработки пищевых продуктов пищеконцентратного производства (крупы, картофель, фрукты, овощи и т. д.) показали эффективность комбинированных способов влаготеплового воздействия с замкнутым циклом использования теплоносителя [3, 4].

На основании проведенных экспериментальных исследований и полученных теоретических данных были предложены способ осуществления процесса и рациональные комбинированные технологические режимы влаготепловой обработки плодоовощного сырья, а также ресурсосберегающие технологии производства сушеных продуктов и чипсов [4, 5].

Пищевое растительное сырье предварительно очищается от остатков оболочки и отсортировывается с целью выравнивания гранулометрического состава и обеспечения однородности структуры продукта.

Исходное сырье на начальном этапе конвективной сушки перегретым паром подвергается бланшированию вследствие конденсации. Конвективная сушка плодов и овощей на начальной стадии влагоудаления обеспечивается перегретым паром контура рециркуляции, пронизывающим восходящим потоком слой дисперсного материала.

Последующие стадии многоступенчатой сушки осуществлялись с использованием СВЧ-энергии. При этом мощность на завершающем этапе сушки, например, яблок, составляла до 30 % начальной, подводимой в контрольную поверхность сушки, при сохранении высокого качества продукта.

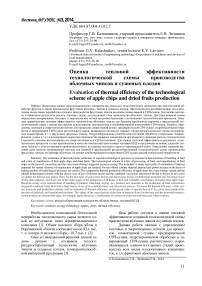

Отличительной особенностью предложенной ресурсосберегающей технологической линии производства фруктовых чипсов является использование в качестве теплоносителя отработанного перегретого пара рециркуляционного контура конвективной сушки вместе с испаренной влагой для процессов бланширования и конвективной сушки, а также подогрева исходного сырья, водного раствора и ступенчатого нагрева осушенного теплоносителя в секционных теплообменниках (рисунок 1).

Предварительная гидротермическая обработка (ПГТО) в виде бланширования совмещена с последующей конвективной сушкой в одной и той же рабочей камере оборудования. Это достигается вследствие конденсации и высокой начальной влажности растительного сырья (например, яблок 75 %).

Созданная технология основывается на разработанном способе постадийной комбинированной конвективно-СВЧ-сушки при производстве сушеных продуктов [6]. Для переработки сырья при бланшировании и сушке предлагается использовать в качестве теплоносителя инертный теплоноситель - перегретый пар, а в дальнейшем - процесс комбинированной конвективно-СВЧ-сушки с промежуточной обработкой сырья водным раствором. При этом происходят не только физико-химические и структурно-механические изменения веществ исходного сырья, но и создается новый в качественном отношении продукт со свойствами, сформированными под воздействием теплоты и влаги. Продолжительность получения сушеных яблок и груш составляет около 80-90 мин по сравнению с известными способами (продолжительность только сушки составляет 3,5-4,5 часа в зависимости от вла-госодержания готового продукта) [6].

Одними из основных причин интенсификации технологических процессов по предлагаемой ресурсосберегающей схеме производства фруктовых чипсов являются использование эффекта конденсации в периоде прогрева для бланширования растительного сырья, применение в качестве теплоносителя перегретого пара атмосферного давления и активных гидродинамических режимов слоя, а также СВЧ-энергии электромагнитного поля в соответствии с кинетическими закономерностями влаготепловой обработки.

Энергетические и тепловые потоки определены на основе базовой и предлагаемой (рисунок 1) схем производства яблочных чипсов. В качестве базовой принята схема на основе линии фирмы Cavenco для производства яблочных чипсов.

Составленная методика расчета тепловых затрат связана с определением тепловых и энергетических потоков для анализируемых контрольных поверхностей линии производства фруктовых чипсов [7, 8].

С целью получения наиболее полной информации для всех стадий производства фруктовых чипсов были составлены материальные, энергетические и тепловые балансы тепломассообменных процессов и определены удельные массовые доли теплоты для контрольных поверхностей. Тепловые затраты получены на основе материальных и тепловых балансов технологических процессов по методике [3] и учитывают различные температуры и влажности материальных потоков на отдельных стадиях (таблица 1) [4].

Обобщенное уравнение материального баланса энерготехнологической системы имеет вид (рисунок 1):

kk

Z М ij+ М 0 = Z М -±АМ ,(1)

i=1

kk где Z Му и Z Му - суммарные материаль-i=1

ные потоки i -го компонента в j -ом процессе на входе и выходе контрольной поверхности, соответствующие начальному и конечному состояниям; индекс i обозначает компоненты процесса ( i = 1, 2, 3 - соответственно, для твердой или дисперсной (продукт), жидкой (вода) и газовой (пар, паровоздушная смесь) фаз), соответствующие начальному и конечному состояниям; к - число потоков; индекс j обозначает контрольную поверхность технологического процесса (рисунок 1, j = { A,B...I }); М 0 - поток исходного сырья, поступающего на переработку; А М - изменение массы объекта переработки.

Из физических соображений необходимо ввести уравнения согласования для переменных между процессами:

кн

G 1 С = G 1 D

,

к нк н

G 1 D = G 1 E , G 1 E = G 1 F , (2)

к нк н

G1F = G1G , G1G = G1H где G 1", G к - расход объекта переработки в j -ом процессе, соответствующий начальному и конечному состояниям, кг/ч.

Энергетические балансовые уравнения в общем виде можно представить системой уравнений:

kkkk

Z Q j + Z L j = Z Q j + Z j Q 0 j , (3) i = 1 i = 1 i = 1 i = 1

kk где Z Qij и Z Qj — соответственно суммар-i=1 i=1

ные потоки теплоты c i -м компонентом в j -м процессе на входе и выходе контрольной поверхности с учетом фазового превращения;

kk

Z L j и Z Ц — суммарные работы, подводи- i = 1 i = 1

мые к контрольной поверхности и получаемые на выходе; Q 0 j - поток теплоты на j -м процессе, отдаваемый в окружающую среду.

Уравнения теплового баланса имеют вид: конвективной сушки:

G 3d Im(Tx D , и D ) + G 3 d Ip(T 3 HD ) =

= Gк. Im(T D ,u Kd ) + , (4)

+ (G 3d +А U) Ip(T з D ) + Q od .

СВЧ-сушки:

G j Wy, Uy) + L + G- Iv T , =

= G j Im(T Y K j , u3 j ) + (G3 j +A U) IvT j ) + Q oj . или

( 1 - k^^ IvT 3 )) - G +A U)Iv(T33) =

, (6)

= G 3j Im jj - ( 1 - k oj )(G 3j Nju 3j )). где QO j - потери теплоты при сушке; kO j - доля потерь теплоты в окружающую среду при сушке. и - влагосодержание, кг/кг; Т - температура, К; Im(Tx j , и 1 j) , Ip(T 3j) , Iv(T 3j) - соответственно, энтальпии продукта, перегретого пара и паровоздушной смеси, кДж/кг.

В данной работе расчет тепловых и энергетических потоков выполнен по технологическим показателям производства фруктовых яблочных чипсов (таблица 1) на основе данных [9-11] и результатов экспериментальных исследований для районированных сортов «Степная красавица», «Антоновка», «Синап» и «Богатырь» [4, 5].

Таблица 1

Технологические показатели производства яблочных чипсов по базовой (а) и предлагаемой

(б) схемам

|

№ |

Показатели |

Технологические схемы |

|

|

а |

б |

||

|

1 |

Массовая доля исходного сырья, кг |

960 |

1250 |

|

2 |

Влажность продукта, %: а) начальная б) конечная |

80 8,0 |

74,72 7,0 |

|

3 |

Температура продукта в контрольных поверхностях, K |

353...363 |

303...382 |

|

4 |

Расход пара, кг/ч |

400 |

|

|

5 |

Расход теплоносителя: а) предварительной СВЧ - сушки, м3/ч; б) завершающей СВЧ - сушки, м3/ч |

- |

0,243 5,62 |

|

6 |

Расход водного раствора, м3/ч |

30 |

|

|

7 |

Расход воды, м3/ч |

2 |

|

|

8 |

Давление пара на входе в контрольную поверхность, МПа |

0,6 |

0,2 |

|

9 |

Температура водного раствора, K |

293 |

308 |

|

10 |

Потребляемая электроэнергия, кВт |

40,0 |

55,0 |

|

11 |

Мощность электродвигателя привода секций, кВт |

- |

3 |

|

12 |

Мощность приводов вентиляторов, кВт |

7,0 |

9,5 |

|

13 |

Мощность привода насоса подачи сиропа, кВт |

- |

0,5 |

|

14 |

Мощность колебательная магнетронов, кВт |

- |

37 |

|

15 |

Производительность по готовому продукту, кг/ч |

10,9...12 |

346,56 |

|

16 |

Продолжительность сушки, мин |

240...270 |

70...90 |

■2/-- бода

21-

Камера конденсат предварительного -18-

Блок конденсат

-23-

■34-.

^ сироп конденсат злектрознергия одрадотанный сиропом

-----0.7----- продукт

•3.4-----

-3.4------

•35-*

-21-\ подогретая Вода электроэнергия вентилятора электроэнергия вентилятора <

^ Высушенный

^ продукт

0.2 - влажное сырье;

0.2.1 - подогретое сырье;

0.2.2 - подсушенный продукт;

0.2.3 - высушенный продукт;

0.7 - обработанный продукт;

I отработанный t

I сироп

Д Готовый

Q продукт вода ^—1.5— электроэнергия насоса

--------0.9-----

----3.5---> пары испаренной влаги

0.9 - электроэнергия;

1.5 - вода питательная;

1.6 - вторичный сироп;

1.7- сироп;

1.8 - конденсат;

1.9 - подогретый сироп;

2.1 - отработанный пар;

2.2 - насыщенный пар;

2.3 - перегретый пар;

3.2 - осушенный воздух;

3.4 - нагретый осушенный теплоноситель;

3.5 - влажный воздух;

5.7 - летучие компоненты злектрознергия . Вентилятора

-▻ неконденсирувщиеся летучие компоненты

"71 ^^конденсат конбектибной сушки подогретого сырья подогреба сырья подогретое ZZ q сырье

Блок предварительной СВЧ-сушки

В

Пароперегреватель

Б

Блок завершающей СВЧ-сушки отработанный перегретый пар и неконденсирующиеся газы

--------21---- нагретый теплоноситель

---------3.4 —1

, злектрознергия

СВЧ-генератора

---------0.9 ---------3

злектрознергия вентилятора

---0.9 —3

злектрознергия ТЗНоб

-------0.9------ злектрознергия насоса

------0.9------- охлажденный теплоноситель ------«^

н

Блок охлаждения готового продукта паровоздушная смесь

---------3.5---------- электроэнергия Вентилятора электроэнергия ТЗНоб

-------0.9------

А Парогенератор летучие компоненты

—5.7 ^> насыщенный | Летучие паР компоненты электроэнергия привода секций конденсат I электроэнергия ^__^ ^ о\ Вентилятора

' Y сироп у сиропа электроэнергия Вентилятора з> Блок одрадотки сиропом электроэнергия СВЧ-генератора

| злектрознергия ।--

^ вентилятора । .—

О "Г j Свежий насоса подачи

—И —-- 1

электроэнергия насоса —0.9- отрад отанный перегретый пар и пары испаренной влаги

Г-i---,----„-----2.1------- исходное блажное

2 сырье

__S____ подсушенное продукт

V __ паровоздушная смесь

'3.5--------

Л подсушенный |—т--- и esq у I подогретый [ продукт ^ сироп нагретый теплоноситель

--------^----------------3.4

Рисунок 1 - Схема распределения материально-тепловых и энергетических потоков ресурсосберегающей линии производства яблочных чипсов с контрольными поверхностями: A – парогенератора, B – пароперегревателя, C – предварительного подогрева сырья, D – конвективной сушки, E – предварительной СВЧ-сушки, F – обработки водным раствором, G – завершающей СВЧ-сушки, H – охлаждения готового продукта, J – подогрева водного раствора, L – теплообменника 1 ступени с конденсатором для подогрева осушенного теплоноси -теля, I – теплообменника 2 ступени нагрева осушенного теплоносителя

Контрольные поверхности ресурсосберегающей технологической схемы производства яблочных чипсов и переработки яблок с распределением материальных, тепловых и энергетических потоков показаны на рисунке 1.

В таблице 2 приведены значения массовой доли теплоты материальных потоков для базовой и предлагаемой ресурсосберегающей технологической схемы производства фруктовых чипсов , на примере яблочных, на основе комбинирован- ной конвективно-СВЧ-сушки с контрольными поверхностями A -1 (рисунок 1).

Для оценки тепловой эффективности различных технологических процессов и схем производства в качестве показателей использован тепловой КПД и предложена величина удельной теплоты (кДж/кг) с учетом массовой производительности на единицу исходного сырья и перемещаемой влаги [3].

Суммарные удельные затраты теплоты для теплотехнологической системы производства и массовой доли теплоты, приходящей в контрольные поверхности на технологических процессах при производстве высушенного продукта, определяем по формуле:

q C = X Q ij / G ‘ , кДж/(кг нач. продукта) (7) i = 1

где X Q ij - суммарное количество теплоты, i = 1

приходящей c i - компонентом в j - контрольной поверхности, кДж; G’ - масса начального сырья, кг.

С точки зрения использования энергети- ческого потенциала теплоносителя в качестве одного из основных оценочных показателей эффективности осуществления тепломассообменных процессов при обработке плодовых и овощных продуктов использован тепловой КПД, который определялся как для промышленных, так и для разработанных ресурсосбере- гающих технологических схем производства фруктовых и овощных концентратов.

Тепловой КПД для схемы:

ll

Пт = |XQ" XQj I-100% =

V j = 1 / j = 1 )

l

Q^ + X Q "j Q 1 н + Q 2 н + - . + Q j I - 100 % j = 1 I )

k

П т 7 =| Q ” /X Q i I- 100 % (9)

V / i=1 )

где X Q " — суммарная удельная теплота полез- j = 1

l ных потоков, кДж/кг; X Q j — суммарная затра- j = 1

ченная удельная теплота, кДж/кг; Q1 н, Q2н, Qj -удельная теплота исходного растительного сырья, теплоносителя, СВЧ-энергии, сиропа, подаваемых в систему, кДж/кг; QKj - удельная теплота l готового продукта, кДж/кг; X Q "j - удельная j=1

теплота теплоносителей, используемых в контрольных поверхностях рециркуляционного контура термической обработки продукта, и сиропа, подаваемого на обработку сырья, кДж/кг.

Массовая доля полезной составляющей теплоты, необходимой для переработки растительного сырья, расходуется на перемещение влаги внутри обрабатываемого растительного сырья (влагоприращение и влагоудаление) с физико-химическим изменением веществ и преобразованием структуры продукта. Поэтому полезная теплота включает массовую долю теплоты продукта и теплоносителя, используемого на рециркуляции без потерь в окружающую среду.

Общие удельные затраты теплоты на производство яблочных чипсов показывают различные удельные затраты массовой доли теплоты на переработку 1 кг исходного сырья для базовой и разработанной технологических схем производства. Для базовой схемы линии данный показатель составляет 5811,6 кДж/(кг исходного сырья), а для предлагаемой - 1064,7 кДж/(кг исходного сырья).

и каждого технологического процесса:

Таблица2

Тепловая эффективность базовой (а) и предлагаемой (б) технологических схем линий производства яблочных чипсов

|

Показатели |

Обозн. |

Технологические схемы |

|

|

а |

б |

||

|

1 |

2 |

3 |

4 |

|

Суммарные затраты теплоты для всей технологической схемы, кДж/ ( кг исход. сырья ) |

ж j = 1 |

5811,6 |

1064,7 |

|

Полезная составляющая теплоты на основе полезной работы по преобразованию продукта и использования отработанного теплоносителя, кДж/ ( кг исход. сырья ) |

X q " j = 1 |

5,8 * 5024,2 |

1050,9 |

|

Тепловой КПД, % |

П т |

86,45 |

98,72 |

*- без использования вторичного пара

Теплота каждого материального и энергетического потока, а также внешние тепловые потери для составления теплового баланса энерготехнологической системы линии производства фруктовых чипсов определялась по формулам (1-9).

Каждая взятая в отдельности контрольная поверхность предлагаемой схемы имеет достаточно высокий тепловой КПД. По известным схемам производства яблочных чипсов (ПГТО, обработка паровоздушной смесью при атмосферном давлении в конвейерном оборудовании периодического действия, охлаждение на испарительных установках, сушка паровоздушной смесью в сушилках туннельного типа) тепловой КПД на отдельных технологических стадиях достигает 0,5-0,9. Значительное изменение теплового КПД различных схем производства фруктовых яблочных чипсов в основном обуславливается степенью использования энергетического потенциала теплоносителя.

Тепловой КПД на основе полезной работы по преобразованию продукта и использования отработанного теплоносителя предлагаемой технологической схемы производства яблочных чипсов на основе комбинированной конвективно– СВЧ‒сушки составляет η т = 0,98 и превышает аналогичный показатель известных технологий (базовый вариант при полном использовании пара – η т = 0,86), что свидетельствует о