Оценка влияния параметров микротекстурирования на гидромеханические характеристики подшипников коленчатого вала дизеля

Автор: Рождественский Юрий Владимирович, Гаврилов Константин Владимирович, Иззатуллоев Мубориз Акрамхонович

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.20, 2020 года.

Бесплатный доступ

Решение проблемы повышения моторесурса двигателя внутреннего сгорания (ДВС) непосредственно связано со снижением потерь энергии на преодоление трения в элементах систем, механизмов и сложнонагруженных трибосопряжений (ТС). Среди механических потерь на трение особое место занимают гидромеханические потери на трение в ТС ДВС. Снижение потерь энергии на преодоление трения достигается уменьшением механических потерь за счет ограничения уровня нагруженности трущихся поверхностей, увеличением доли жидкостного режима трения для наиболее критичных по надежности ресурсоопределяющих сложнонагруженных ТС. Для сложнонагруженных ТС свойственны переменные по времени и величине действующие нагрузки, при которых положение подвижного элемента в сопряжении характеризуется высокими значениями эксцентриситетов. К таким сложнонагруженным ТС относят коренные и шатунные подшипники коленчатого вала, сопряжения «направляющая поршня - гильза цилиндра» и «поршневое кольцо - гильза цилиндра», опорные и упорные подшипники турбокомпрессора ДВС и т. п. Одним из способов снижения масляного голодания является текстурирование контактирующих поверхностей, которое позволяет увеличить несущую способность сложнонагруженного подшипника за счет создания множества «микроклиньев». В частности, текстурирование поверхности вкладышей подшипников коленчатого вала может выполняться в виде эллиптических микроямок, которые позволяют сохранять масло на поверхности трения при любых режимах работы дизеля. В статье выполнен обзор основных видов микротекстурирования поверхностей трения ТС. Создана расчетная модель и разработана программа расчетного анализа ТС «шейка коленчатого вала - вкладыш» ДВС. Выполнены расчеты гидромеханических характеристик (ГМХ) ТС для различных видов микротекстурирования на примере шатунного подшипника дизеля ЧН 13/15.

Подшипник скольжения, потери на трение, лазерное текстурирование, микрогеометрия, трибосопряжения

Короткий адрес: https://sciup.org/147233469

IDR: 147233469 | УДК: 55.42.31; | DOI: 10.14529/engin200104

Текст научной статьи Оценка влияния параметров микротекстурирования на гидромеханические характеристики подшипников коленчатого вала дизеля

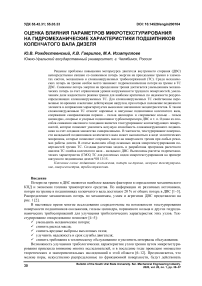

Потери на трение в ДВС являются наиболее важным фактором в определении механического КПД и экономии топлива транспортного средства. По информации из различных источников, потери на трение в подшипниках коленчатого вала достигают 20 % от общих потерь в ДВС [1–3]. Распределение механических потерь по механизмам, узлам и агрегатам ДВС представлено на рис. 1 [2].

В настоящее время многие исследования сосредоточены на возможности текстурирования поверхности подшипников скольжения, гильзы цилиндра, поршневого кольца и других гидродинамических трибосопряжений для улучшения трибологических характеристик этих узлов. Текстурирование опосредованно позволяет [4–5]:

-

V уменьшить механические потери;

-

V снизить расход масла;

-

V снизить вредные выбросы выхлопных газов;

-

V улучшить надежность и срок службы двигателя;

-

V снизить требования к техническому обслуживанию и увеличить интервалы обслуживания.

Возможность улучшения трибологических характеристик узлов трения путем микротестури-рования привлекла внимание многих исследователей, и в последние годы проведено множество теоретических и экспериментальных исследований в этой области [6–12]. Предполагается, что мелкие поры, искусственно распределенные по фрикционной поверхности, будут действовать как резервуары для жидкости и будут способствовать удержанию смазывающей тонкой пленки между сопряженными поверхностями. Кроме того, в случаях частых операций пуска / останова считается, что смазочный материал, остающийся в порах, может не допустить задира, вызванного условиями сухого трения.

Рис. 1. Распределение механических потерь по узлам и агрегатам ДВС: 1 – цилиндропоршневая группа; 2 – кривошипно-шатунный механизм; 3 – газообмен; 4 – газораспределительный механизм; 5 – навесные агрегаты

В работах [6-9] авторы впервые провели углубленный поиск в области текстурирования и обнаружили, что трение текстурированной поверхности в торцевых уплотнениях уменьшилось на 90 % по сравнению с нетекстурированным уплотнением.

Одной из основных задач, которые решает наличие текстурированной поверхности - это снижение потерь на трение в узлах с возвратно-поступательным движением элементов (поршень, поршневые кольца).

В работе [10] было показано, что текстурирование поверхности юбки поршня позволяет снизить потери на трение в сопряжении поршень-цилиндр до 20 %.

Из обзора литературы следует, что одно из первых исследований текстурированных подшипников скольжения было проведено авторами работы [11]. В статье решили двумерное уравнение Рейнольдса методом конечных разностей для исследования влияния сферических ямок на характеристики подшипников. Результаты показывают, что текстуры влияют на наиболее важные характеристики подшипника: толщину пленки, распределение гидродинамических давлений (ГД), расход смазки и момент трения. Отметили, что положительные результаты зависят от правильного распределения текстурирования и геометрических параметров.

1. Методика расчета

Для определения поля гидродинамических давлений в смазочном слое ТС использовалось модифицированное уравнение Элрода, подробности разностной аппроксимации которого приведены в работах [12-18].

При решении уравнений движения подвижных элементов ТС использовался метод ФДН [19].

В качестве текстурирования на поверхности подшипника могут наноситься регулярные микроямки различной формы, получаемые в результате технологической обработки поверхностей. Таким образом, толщина смазочного слоя с учетом как макро- так и микрогеометрии поверхности может быть записана в виде:

h ( Ф , z ) = h о ( Ф , z ) + h ( Ф , z ) , (1) где h о (ф , z ) описывает макрогеометрию подшипника, а h 1 (ф , z ) - микрогеометрию поверхности.

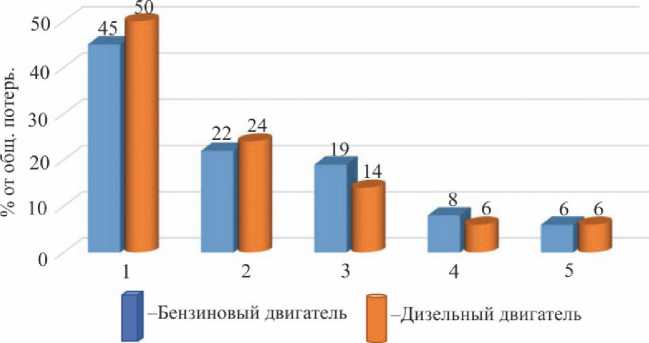

В частности, текстурирование поверхности вкладышей подшипников коленчатого вала может выполняться в виде эллиптических ямок (рис. 2). Таким способом возможно увеличить несущую способность смазочного слоя тяжелонагруженного подшипника.

а) б)

Рис. 2. Текстурированная поверхность подшипника: а – развернутая поверхность вкладыша; б – микроямка

Изменение толщины смазочного слоя соответствует изменению координаты у и подчиняется следующему условию:

A h = <

—J r 2( x - x c )2 - ( z - z c )2, если J x 2 + z 2 < r , r

0, если J x 2 + z 2 > r .

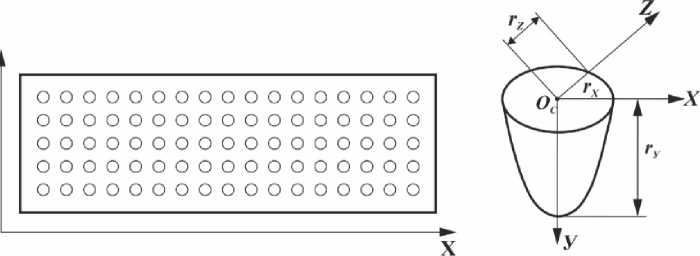

Рис. 3. Распределение микроямок на поверхности подшипника

Условие (2) означает следующее. Если расстояние от центра микроямки до ее границ меньше радиуса микроямки, то приращение толщины смазочного слоя A h будет соответствовать изменению координаты у в точке с координатами ( x , z ) в границах микроямки. Если расстояние от центра микроямки до ее границ больше r , то приращения толщины смазочного слоя за счет текстурирования поверхности не произойдет, и толщина смазочного слоя останется прежней.

Таким образом, уравнение (2) может использоваться для задания текстурирования поверхности трения эллиптическими микроямками.

Расположение микроямок для текстурированной поверхности показано на рис. 3.

2. Параметрические исследования

Для расчетного анализа ТС «вал – вкладыш» ДВС с учетом описанной методики разработана программа трибологического анализа «Микрогеометрия трибосистемы «вал – вкладыш» двигателя внутреннего сгорания» [20].

Программа служит для расчетного анализа радиальных гидродинамических трибосопряжений, в том числе коренных и шатунных подшипников коленчатого вала ДВС. Исходными данными являются индикаторная диаграмма рабочего процесса в цилиндре, геометрические и технологические параметры, в том числе микротопография поверхностей трения, режимные и эксплуатационные характеристики.

С использованием разработанной программы выполнены расчетные исследования влияния микрогеометрических параметров текстурирования вкладышей на ГМХ шатунного подшипника форсированного дизеля ЧН 13/15.

В качестве исходных данных использовалась индикаторная диаграмма для режима максимальной мощности, а также вязкостно-температурная характеристика основного моторного масла М-10ДМ ц 40 = 0,0762Па ■ с, ц 80 = 0,0175 Па ■ с, ц 100 = 0,0103 Па ■ с.

Основные исходные данные для расчета ГМХ шатунных подшипников представлены в табл. 1.

Параметры текстурирования: глубина микроямки ry = 20 мкм, радиусы микроямок r = rx =

= rz = 0,0015 м, плотность расположения микроямок s ь

S

-—р- = 0,489, где S микр - площадь

Sподш микротекстурирования; Sподш - площадь подшипника, параметры микроямок: a = 0,000645 м, b = 0,001214м, Lx = Lz = 0,0063м.

Исходные данные для расчета ГМХ шатунных подшипников дизеля ЧН 13/15

Таблица 1

|

Параметр |

Единица измерения |

Значение |

|

Диаметр подшипника |

м |

0,095 |

|

Ширина подшипника |

м |

0,0324 |

|

Номинальный диаметральный зазор в подшипнике |

м |

0,000103 |

|

Количество маслоподводящих отверстий |

шт. |

1 |

|

Диаметр маслоподводящего отверстия на поверхности шейки |

м |

0,012 |

|

Диаметр маслоподводящего канала |

м |

0,007 |

|

Начальный угол расположения маслоподводящего отверстия |

град. |

225 |

|

Давление подачи масла в подшипник |

МПа |

0,5 |

|

Температура масла, подаваемого в подшипник |

°С |

90 |

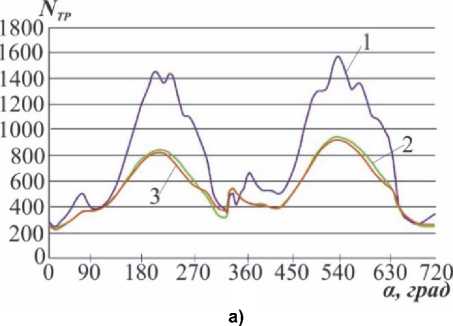

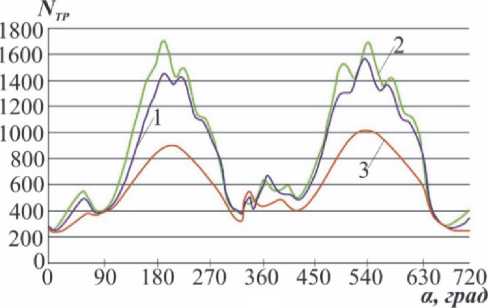

С использованием разработанной программы были выполнены параметрические исследования. На рис. 4 показаны результаты расчета потерь на трение в шатунном подшипнике.

Рис. 4. Потери на трение: а – зависимость потерь на трение от угла поворота коленчатого вала α : 1 – микроямки на всей поверхности, 2 – без микроямок, 3 – микроямки на участке φ = 221–329 град.; б – зависимость потерь на трение от угла поворота коленчатого вала α при ∆ h : 1 – 20 мкм, 2 – 30 мкм, 3 – 5 мкм

б)

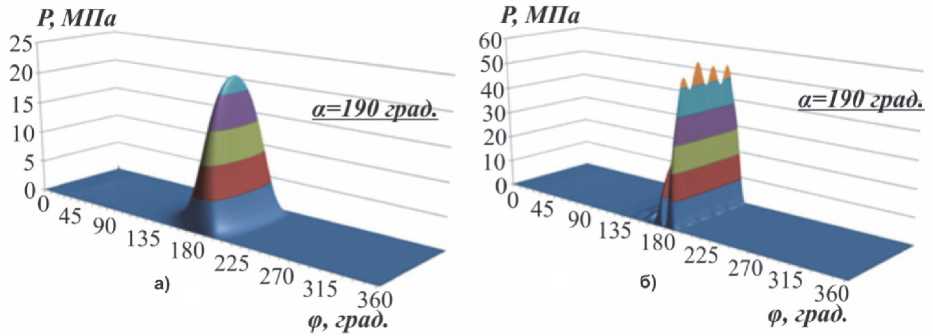

В табл. 2 и на рис. 5 представлены результаты расчета ГМХ шатунного подшипника при различных видах текстурирования.

Влияние микрогеометрии на ГМХ шатунного подшипника дизеля ЧН 13/15

Таблица 2

|

Виды микрогеометрии |

N*, Вт |

Q*, см3/с |

inf h min , мкм |

h m*in , мкм |

sup p max , МПа |

* р max , МПа |

|

Без микроямок |

549,5 |

0,019 |

1,756 |

4,197 |

362,1 |

66,1 |

|

Микроямки по всей поверхности |

799,5 |

0,022 |

0,329 |

1,901 |

1150,0 |

140,2 |

|

Микроямки на участке поверхности 221–329 град. |

514,8 |

0,023 |

1,422 |

3,885 |

362,5 |

68,3 |

Диапазон ф = 221 - 329 град. был выбран на основе параметрических исследований.

Результаты расчета свидетельствуют о неоднозначном влиянии текстурирования поверхности вкладышей на ГМХ шатунного подшипника дизеля ЧН 13/15. Необходимо отметить, что полное текстурирование поверхности подшипника ухудшает значения ГМХ, при этом потери на трение возрастают до 30 %, минимальная толщина смазочного слоя становится сравнимой с высотными параметрами шероховатости поверхности, а значит возможно появление режимов сме- шанного и граничного трения в сопряжении.

Рис. 5. Распределение давления по поверхности подшипника: a – без микроямок; b – с микроямками по всей поверхности

Вместе с тем частичное текстурирование поверх н ости трения подшипника позволяет снизить потери на трение в среднем на 6 %, при этом значе н ия остальных ГМХ сопоставимы со значениями гладкого подшипника.

Заключение

Выполнен краткий обзор основных видов микротекстурирования поверхностей трения ТС. Создана расчетная модель и разработана программа расчетного анализа ТС с различны м и видами микротекстурирования. Выполнены расчеты гидромеханических характеристик ТС д л я некоторых видов микротекстурировании поверхностей трения, свидетельствующие об улучшении ГМХ ТС в зависимости от локализации и параметров микротекстурирования.

Обсуждение и применение

Расчетные исследования шатунного подшипника дизеля ЧН 13/15 на различных с к оростных режимах показали эффект применения микротекстурирования поверхност и вкладыша. При этом снижение максимального ГД-давления составило от 3 до 5 %, потери на трение по углу поворота коленчатого вала уменьшились до 6 % в зависимости от геометрических параметров и расположения микротекстурирования.

Список литературы Оценка влияния параметров микротекстурирования на гидромеханические характеристики подшипников коленчатого вала дизеля

- Friction in automotive engines / H. Allmaier, C. Priestner, D.E. Sander, F.M. Reich // Tribology in Engineering. - 2013. - P. 149-184. DOI: 10.5772/51568

- Путинев, С.В. Механические потери в поршневых двигателях / С.В. Путинцев. - М. : МГТУ им. Н.Э. Баумана, 2011. - 288 с.

- Ligier, Jean-Louis Friction reduction and reliability for engines bearings / Jean-Louis Ligier, Bruno Noel //Lubricants. - 2015. - № 3. - P. 569-596. DOI: 10.3390/lubricants3030569

- Tung, Simon C. Automotive tribology overview of current advances and challenges for the future /Simon C. Tung., Michael L. McMillan // Tribology International. - 2004. - Vol. 37. - P. 517-536. DOI: 10.1016/j.triboint.2004.01.013

- Ohue, Y. Effect of surface texturing on lubricating condition under point contact using numerical analysis / Y. Ohue, H. Tanaka // J. Scientific Research. - 2013. - № 4. - P. 379-385. DOI: 10.4236/eng. 2013.54050

- Etsion, I. Improving tribological performance of mechanical components by laser surface texturing/1. Etsion // Tribology Letters. - 2004. - Vol. 17, iss. 4. - P. 733-737.

- Etsion, I. State of the art in laser surface texturing /I. Etsion // J. Tribol. - 2005. - Vol. 127, issl. - pp. 248-253. DOI: 10.1115/1.1828070

- Etsion, I. A model for mechanical seals with regular microsurface structure /1. Etsion, L. Burstein // Journal Tribology Transactions. - 1996. - Vol. 39, iss. 3. - P. 677-683. DOI: 10.1080/10402009608983582

- Etsion, I. A laser surface textured hydrostatic mechanical seal /1. Etsion, G. Halperin // Journal Tribology Transactions. - 2002. - Vol. 45, iss. 3. - P. 430-434. DOI: 10.1080/10402000208982570

- Fang, C. A piston tribodynamic model with deterministic consideration of skirt surface grooves / C. Fang, X. Meng, Y. Xie // Tribology International. - 2017. - Vol. 110. - P. 232-251. DOI: 10.1016/j.triboint.2017.02.026

- Effects of surface texture on journal-bearing characteristics under steady-state operating conditions /N. Tala-Ighil, P. Maspeyrot, M. Fillon, A. Bounif// JEng Tribol. - 2007. - Vol. 221. - P. 623-633. DOI: 10.1243/13506501JET287

- Brewe, D.E. Theoretical modeling of the vapor cavitation in dynamically loaded journal bearings /D.E. Brewe // J. Tribol. - 1986. - Vol. 108, iss. 4. - P. 628-637. DOI: 10.1115/1.3261288

- Wang, Y. Mixed lubrication of coupled journal-thrust-bearing systems including mass conserving cavitation / Y. Wang, Q.J. Wang, C. Lin // Journal of Tribology. - 2003. - Vol. 125. - P. 747-755.

- Fesanghary, M. A modification of the switch function in the elrod cavitation algorithm / M. Fesanghary, M.M. Khonsari // J. Tribol. - 2011. - Vol. 133, iss. 2. - Number article 024501. DOI: 10.1115/1.4003484

- Vijayaraghavan, D. Development and evaluation of a cavitation algorithm / D. Vijayara-ghavan, T.G. Keith // Jr. Tribology Transactions. - 1996. - Vol. 32, iss. 2. - P. 225-233. DOI: 10.1080/10402008908981882

- Vijayaraghavan, D. An efficient, robust, and time accurate numerical scheme applied to a cavitation algorithm /D. Vijayaraghavan, T.G. Keith // J. Tribol. - 1990. - Vol. 112, iss.1. - P. 44-51. DOI: 10.1115/1.2920229

- Qiu, Y. On the prediction of cavitation in dimples using a mass-conservative algorithm / Y. Qiu, M.M. Khonsari // J. Tribol. - 2009. - Vol. 131, iss. 4. - Number article 041702. DOI: 10.1115/1.3176994

- Woloszynski, T. Efficient solution to the cavitation problem in hydrodynamic lubrication / T. Wolo-szynski, P. Podsiadlo, G. W. Stachowiak// Tribol Lett. - 2015. - P. 1-11. DOI: 10.1007/s11249-015-0487-4

- Прокопьев, В.Н. Повышение эффективности алгоритмов расчета выходных параметров сложнонагруженных опор скольжения двигателей транспортных машин / В.Н. Прокопьев, Ю.В. Рождественский, Н.В. Широбоков //Вестник УМОАТ. - 1999. - № 2. - С. 28-32.

- Свидетельство о государственной регистрации программы для ЭВМ № 2019664243. Микрогеометрия трибосистемы «вал - вкладыш» двигателя внутреннего сгорания /К.В. Гаврилов, М.А. Иззатуллоев; заявитель и правообладатель ЮУрГУ. - № 2109662988; заявл. 17.10.2019; опубл. 01.11.2019 г.