Оперативное планирование производственного процесса как основа повышения эффективности управления энергозатратами на производство продукции

Автор: Киреева Наталья Владимировна, Бабанова Юлия Владимировна

Рубрика: Управление социально-экономическими системами

Статья в выпуске: 2 т.7, 2013 года.

Бесплатный доступ

Статья посвящена проблемам управления энергозатратами на промышленных предприятиях. Автор рассматривает оперативное производственное планирование как фактор оптимизации энергозатрат. Предложенная методология нормирования энергопотребления учитывает переменную и постоянную норму энергопотребления. Это позволяет экономить на приобретении энергоресурсов за счет повышения точности планирования расхода энергоресурсов.

Методология нормирования энергопотребления, оптимизация энергопотребления

Короткий адрес: https://sciup.org/147155919

IDR: 147155919 | УДК: 338.3124+657.62

Текст научной статьи Оперативное планирование производственного процесса как основа повышения эффективности управления энергозатратами на производство продукции

Промышленность в России является крупнейшим потребителем энергоресурсов страны. Основными природными ресурсами, составляющими баланс энергопотребления, являются газ и электроэнергия. Система газоснабжения России представляет собой основополагающий элемент национальной экономики. В России ежегодно потребляется (с учетом расхода газа на технологические нужды системы газоснабжения) 410 млрд куб. м газа, или более 70 % от всего объема газа, добываемого в стране [1]. Масштабы внутреннего рынка, начиная с 1998 года, стабильны и имеют тенденцию к некоторому росту (3,3 % в год). Газ составляет 50 % в структуре баланса первичных энергоносителей в стране и будет оставаться основным топливным ресурсом.

Энергозатраты занимают высокий удельный вес в себестоимости продукции на промышленных предприятиях Челябинской области. Как известно, в Челябинской области преобладают предприятия металлургического комплекса, а также значительный удельный вес занимают предприятия в сфере энергетики, которые и являются самыми крупными потребителями газа, по данным российской статистики [ 1] (табл. 1).

Снижение энергоемкости производства продукции (работ, услуг) является одним из самых значительных резервов сокращения затрат и повышения эффективности хозяйственной деятельности промышленных предприятий; причем заинтересованность в использовании этого резерва проявляют не только собственники предприятий, но и государство. Так, в России принят Федеральный закон об энергосбережении и о повышении энергетической эффективности [2], который регулирует отношения по энергосбережению и повышению энергетической эффективности. Положения этого закона применяются к регулируемым видам деятельности, к которым относится дея- тельность предприятий энергетического комплекса, являющихся поставщиком электроэнергии и газа для промышленности.

Таблица 1

Структура потребления газа в отраслях народного хозяйства

|

№ п/п |

Наименование отрасли |

Потребление, млрд куб. м |

От общего объема по-требле-ния, % |

|

1 |

Электроэнергетика |

140,6 |

39 |

|

2 |

Металлургическая |

28,6 |

7,9 |

|

3 |

Агрохимическая промышленность |

17,8 |

4,9 |

|

4 |

Агропромышленный комплекс |

10,1 |

2,8 |

|

5 |

Нефтехимическая промышленность |

6,1 |

1,7 |

|

6 |

Коммунальнобытовые хозяйства |

30,8 |

8,5 |

|

7 |

Население |

41,7 |

11,6 |

|

8 |

Другие |

85,0 |

23,6 |

|

Россия всего |

360,7 |

100 |

Как известно, затраты на энергетические ресурсы зависят от объема потребляемых ресурсов и от цен на энергоресурсы. В соответствии с Основными положениями функционирования розничных рынков электрической энергии [3], с 1 января 2011 г. электрическая энергия в полном объеме (за исключением объемов электрической энергии для поставки населению) поставляется по свободным (нерегулируемым) ценам. Объемы и мощности электроэнергии также являются объектами государственного регулирования. На рынке электроэнергии и газа государство устанавливает определенные условия приобретения энергоресурсов. На рынке электроэнергии выделяют оптовый и розничный сегмент. На оптовом рынке электроэнергии существует рынок на сутки вперед (РСВ) и балансирующий рынок (БР). Потребители электроэнергии должны сформировать плановую заявку на потребление электроэнергии таким образом, чтобы минимизировать отклонение фактического энергопотребления от планового, так как в случае возникновения такого отклонения потребитель попадает на балансирующий рынок, где цены существенно выше цен на РСВ. Точность планирования электроэнергии является весьма существенным резервом экономии энергозатрат и на розничном рынке – потребителям предлагается шесть ценовых категорий. В первой ценовой категории стоимость электроэнергии максимальная, так как расчет с потребителем осуществляется по итогам месяца, и цена электроэнергии не зависит от размера отклонений фактического потребления электроэнергии от плановой заявки. Данная ценовая категория является самой невыгодной, причем не только для покупателя, но и для поставщика, так как поставщик, покупая электроэнергию на оптовом рынке, несет технологические и финансовые потери, в силу того, что электроэнергия является особым видом ресурса – нескладируемым ресурсом, и в случае, если поставщик покупает излишний объем электроэнергии или недостаточный объем, он вынужден продавать или приобретать дополнительную электроэнергию по повышенной цене, так как производитель понес расходы на производство и не должен нести потери из-за отказа покупателя от выполнения плановой заявки на приобретение электроэнергии. С 01 января 2013 года первая ценовая категория на розничном рынке электроэнергии отменена, чтобы стимулировать потребителей к более точному планированию потребления электроэнергии. Остальные ценовые категории выстроены по принципу: чем точнее планируется энергопотребление, тем дешевле для потребителя стоимость кВт/ч. Максимальная точность планирования и самая дешевая стоимость кВт/ч в шестой ценовой категории, где заложено почасовое планирование и учет фактического потребления электроэнергии, при этом расчет ведется по двухставочному тарифу.

Аналогичная ситуация складывается на рынке газа: цена кубического метра газа зависит от величины отклонения плановой заявки и фактического потребления. Предприятиям предоставляется коридор, в рамках которого финансовые санкции за отклонения не применяются (для недобора газа 20 %, для перебора газа 10 %, причем для наиболее крупных потребителей коридор может быть снижен до 2 %, независимо от вида отклонения). В 2010 году финансовые санкции за недобор газа были отменены, однако в апреле 2012 года они были возвращены в Правила поставки газа в Российской Федерации. На сегодняшний день, в случае, если размер отклонения превышает величину коридора, потребитель оплачивает газ по повышенной цене: в летний период (с 15 апреля по 15 сентября) повышающий коэффициент цены на газ составляет 1,1, в зимний период – 1,5. Таким образом, на российском рынке энергоресурсов действует принцип: take-ore-pay («бери или плати»).

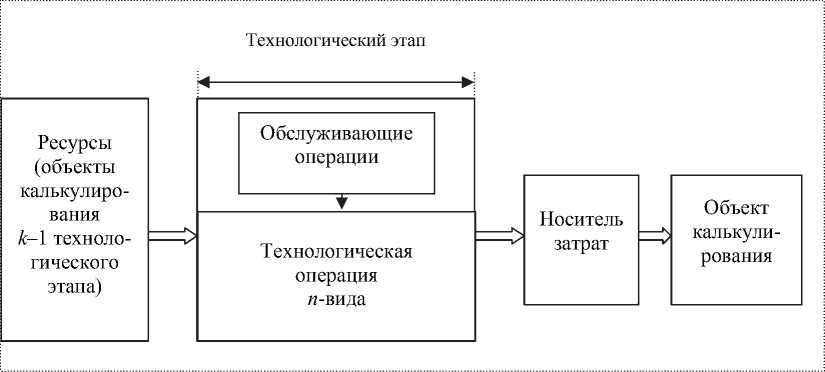

В таких условиях особенно актуальным становится задача совершенствования методов планирования энергопотребления. Наиболее точным способом получения плана является нормирование расхода ресурсов. Существующие в современной науке методы нормирования не в полной мере соответствуют задачам повышения эффективности энергопотребления. Наиболее детальный метод нормирования расхода энергоресурсов основан на определении характеристик энергетического профиля оборудования [4], однако даже в рамках данного метода не учитывается, что расход энергоресурсов зависит от содержания хозяйственных операций, выполняемых на одном и том же оборудовании. Нами предложено нормировать энергопотребление на основе технологических и обслуживающих операций [5]. Технологическая операция – это хозяйственная операция, на выходе которой создается промежуточный или конечный носитель затрат. Обслуживающая операция – это хозяйственная операция, на выходе которой не создается промежуточный или конечный носитель затрат, но которая является неотъемлемой частью технологического процесса и создает условия для совершения технологических операций.

В ходе установлено, что удельный расход энергоресурса зависит:

- от состава сырья (sh),

– режима работы оборудования (переменного - rovc, постоянного - rofc ),

– вида выполняемых операций (технологических (techn), обслуживающих (tendn),

– вида объекта калькулирования, для производства которого расходуются энергоресурсы (I),

-

- технологического маршрута (h),

-

- технологического этапа (к),

-

- вида оборудования (/).

Вывод определений для понятий переменного и постоянного режимов , технологических и об служивающих операций , технологического этапа , технологического маршрута , объекта калькулиро вания представлен нами в статье [6]. Расчет удель ной нормы мы предлагаем выполнять делением часового потребления энергоресурса на отдельной единице оборудования на производительность это го оборудования :

и е

W час^

р где и

– удельный расход энергоресурса для про- изводства i-объекта калькулирования из sh-состава сырья, при выполнении techn-технологической операции в гоус-режиме, на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании; w - характерная мощ- ность энергопотребления j-оборудования при производстве i-объекта калькулирования из sh-состава сырья, при выполнении techn -технологической операции в го^ режиме, на h-технологическом маршруте, на к-технологическом этапе;

час у- часовая выработка на у-оборудовании, при производстве i-объекта калькулирования из sh- состава сырья, при выполнении techn -технологической операции в rovc -режиме, на h- технологическом маршруте, на к-технологическом этапе.

Для формирования плановой заявки на энергопотребление необходимо рассчитать количество машино-часов, необходимое для выполнения планового задания. Расчет планового задания должен основываться на плане продаж, или на заказах покупателей, если предприятие ориентировано на позаказный тип производства. В случае, если производство не позаказное, плановый объем продаж уменьшается на остатки готовой продукции на складе. Если производство позаказное, то план продаж не подлежит корректировке на остатки готовой продукции на складе:

pl Qk Kj = Q /пр - Q™, (2) где pi Q t1Kj — плановое задание на производство i-объекта калькулирования из sh-состава сырья, при выполнении techn-технологической операции в rovc -режиме, на h-технологическом маршруте, на последнем технологическом этапе, на у-оборудовании; Qinp - объем продаж (-объекта калькулирования из sh-состава сырья согласно смете продаж; Qскл - количество (-объекта калькулирования из sh-состава сырья на складе готовой продукции.

План производства необходимо устанавливать для каждого технологического этапа, поскольку этапы связаны между собой, и вход последнего этапа есть выход предпоследнего этапа (и так далее по технологическому маршруту) (см. рисунок).

При этом количество объектов калькулирования на k–1 технологическом этапе не равно коли- честву объектов калькулирования на K-технологическом этапе в силу наличия отходов, потерь, брака, иных объектов калькулирования (табл. 2), поэтому производственное задание необходимо рассчитывать для каждого технологиче- ского этапа и технологического маршрута индивидуально по следующей формуле:

pi 4 inKj = Z n=i Q [ n Kj , (3)

где pl4 [n K j — плановое задание на производство (объекта калькулирования из sh-состава сырья, при выполнении techn-технологической операции в гоус-режиме, на h-технологическом маршруте, на последнем технологическом этапе, на у-обору-довании; q tn K j - плановое задание на производство (п-объекта калькулирования из sh-состава сырья, при выполнении techn-технологической операции в rovc -режиме, на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании.

Таблица 2

Кодировка объектов калькулирования ( i n )

|

Код п |

Расшифровка |

|

1 |

Продукт (работы, услуги) для реализации на сторону |

|

2 |

Полуфабрикат для дальнейшей обработки |

|

3 |

Продукция для собственных нужд |

|

4 |

Попутный продукт |

|

5 |

Используемые возвратные отходы |

|

6 |

Не используемые возвратные отходы |

|

7 |

Брак исправимый |

|

8 |

Брак неисправимый |

|

9 |

Потери технологические |

|

10 |

Потери нетехнологические |

|

11 |

Незавершенное производство |

Формула (3) действует для последнего технологического этапа, где незавершенное производство отсутствует. Для всех технологических этапов, предшествующих последнему, следует применять

Структура технологического этапа

следующие формулы:

pl Q inK-lj = pl Q inkj = Z n—l 4 inKj , (4)

pl Q ink-lj = ^ n—l Q inkj . (5)

Таким образом, сформировав плановое задание для каждого технологического этапа и для каждой единицы оборудования, потребляющей энергоресурсы, мы можем рассчитать количество машино-часов, необходимое для выполнения производственного задания, в части переменной технологической нормы расхода энергоресурса:

MT^t^ = 1^1, (6)

i n kjro VC 4acV v 7

где MT^ - количество машино-часов, необходимых для выполнения производственного задания на производство ^-объекта калькулирования, из sh-состава сырья, при выполнении techn- технологической операции в rovc -режиме, на h- технологическом маршруте, на к-технологическом этапе, нау-оборудовании.

Поскольку один и тот же вид технологической операции может выполняться в разных rovc- режимах, для получения количества машино-часов, отработанных при выполнении techn- технологической операции, необходимо суммировать машино-часы на выполнение данной операции по всем видам режимов:

ддтpl techn ^ROyc MTpl tec^ n mx

MTinkj = ^ roV c =lMIinkj ro ^c ’ (7)

где MT?)ll!;,ech'n - количество машино-часов, необ-t-nM ходимых для выполнения производственного задания на производство ^-объекта калькулирования, из sh-состава сырья, при выполнении techn-технологической операции на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании.

На одном технологическом этапе может выполняться несколько видов технологических операций для производства ^-объекта калькулирования, поэтому для получения количества машино-часов, необходимых для выполнения производственного задания на к-технологическом этапе, следует суммировать машино-часы по отдельным технологическим операциям по всем видам операций данном технологическом этапе:

i n kj tec^ni=! — l i n kj x 7

где MT^ – количество машино-часов, необходимых для выполнения производственного задания на производство ^-объекта калькулирования, из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании.

Учитывая, что на одном технологическом этапе может быть несколько видов оборудования, для получения количества машино-часов на определенном технологическом этапе следует суммировать машино-часы, полученные по techn- технологической операции на h-технологическом маршруте, на к-технологическом этапе, по видам оборудования:

MT plk =^] j—i^ T plkj , (9)

где MTp^ - количество машино-часов, необходи-ink мых для выполнения производственного задания на производство ^-объекта калькулирования, из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе.

Для производства продукции необходимо пройти все технологические этапы, заложенные на технологическом маршруте. Поэтому для получения количества машино-часов, необходимых для производства продукции на определенном технологическом этапе, необходимо суммировать машино-часы по каждому технологическому этапу на этом маршруте:

MT Pi n = Z ^=i MT kP' n , (10)

где MT ^Pi - количество машино-часов, необходимых для выполнения производственного задания на производство in -объекта калькулирования на h-технологическом маршруте.

На одном предприятии может быть несколько технологических маршрутов. Для получения суммарного количества машино-часов для переменной технологической нормы следует суммировать машино-часы по технологическим маршрутам:

^Tfl = y,^=1MT»1 , (11)

in 1x kin x z где MT?1 - количество машино-часов, необходи-in мых для выполнения производственного задания на производство ^-объекта калькулирования.

Общее количество машино-часов на производство всех видов i -объекта калькулирования на предприятии определяется по формуле

MTi pl = z ^ —lMTi n l , (12)

где MT?1 - общее количество машино-часов на производство всех видов i-объекта калькулирования на предприятии.

Для определения общего количества машино-часов переменной технологической нормы на выполнение всей производственной программы применяется следующая формула:

MT P = X i —lMT?n l , (13)

где MT P - общее количество машино-часов переменной технологической нормы на выполнение всей производственной программы.

Расчет машино-часов, необходимых для выполнения производственной программы, используется для составления календарного графика производства, поскольку для каждого вида продукции существует срок, к которому она должна быть выпущена. Крайний срок постановки в план производства продукции определяется по формуле tk—lprin = tZin-MTPin, (14)

где tk—lpr . - время включения в план производства на первом технологическом этапе ^-объекта калькулирования; tZ; - время готовности заказа клиента на производство ^-объекта калькулирования на последнем технологическом этапе;

МТ^ - количество машино-часов, необходимых для выполнения производственного задания на производство [ „ -объекта калькулирования на h- технологическом маршруте.

Для формирования плановой заявки на потребление энергоресурсов необходимо умножить количество машино-часов, необходимых для выполнения производственного задания на производство [ „ -объекта калькулирования, из sh-состава сырья, при выполнении tech „ -технологической операции в го „ с-режиме, на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании на характерную величину мощности энергопотребления соответствующего оборудования:

uj^-MT^^xw, (15)

где u^techn — количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство [ „ -объекта калькулирования, из sh-состава сырья, при выполнении tech „ -технологической операции в го „ с-режиме, на h -технологическом маршруте, на к-технологическом этапе, на у-оборудовании.

Далее определяются машино-часы:

-

- по всем ro „ c -режимам

pl techn _ VROVC 3lPetechnп

Uinkj = ^roTC=lUin , pl techn/ где uinkj n — количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство [„-объекта калькулирования, из sh-состава сырья, при выполнении tech„-технологической операции на h-технологическом маршруте, на к-технологическом этапе, нау-оборудовании;

– технологическим операциям

„pl _VTECHN Pl techn uinkj ^techn=luinkj , (17)

где u^. - количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство [ „ -объекта калькулирования, из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе, на у-оборудовании;

– видам оборудования

Uplk =E j=!uP n lkj , (18)

где u^ - количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство [ „ объекта калькулирования, из sh-состава сырья, на h-технологическом маршруте, на к-техноло-гическом этапе;

– технологическим этапам upln = Ek=iuPnlk, (19)

где u pl n - количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство на производство [ „ -объекта калькулирования на h-технологическом маршруте;

– маршрутам uPnl = ZH=iuP'n, (20)

где u p n l - количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство [ „ объекта калькулирования;

– видам объекта калькулирования uPl = Z„=iuPnl, (21)

где u pl - количество энергоресурсов (в натуральном выражении), на производство всех видов [-объекта калькулирования на предприятии;

– всем видам продукции на предприятии u pl = ! ^=i u p l , (22)

где upl - количество энергоресурсов (в натуральном выражении) переменной технологической нормы на выполнение всей производственной программы.

Помимо переменной технологической нормы энергопотребления, которая отражает расход энергоресурсов на производство продукции, работ, услуг, на промышленных предприятиях существуют обслуживающие операции, при выполнении которых не производится продукция, но совершение этих операций является необходимым условием для производственного процесса. Расход энергоресурсов в таких операциях формирует постоянную норму расхода энергоресурсов. Учитывая, что в обслуживающих операциях нет процесса производства, удельная норма не может рассчитываться делением мощности оборудования на выработку оборудования (как в формуле (1)). Энергопотребление в обслуживающих операциях необходимо рассчитывать умножением часовой мощности оборудования на продолжительность технологической операции, в рамках которой происходит потребление энергоресурса:

te„d n tctcdd.y^

te„d n uro f chijk = wijkrofcfl x Tro f c j kih , (23)

где te„dnurofchijk - удельный расход энергоресурса при выполнении (еп^„-обслуживающей операции в ro^c-режиме для производства [-объекта калькулирования из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе, te„dn на у-оборудовании; Wijkrofch - характерная мощность энергопотребления у-оборудования при выполнении (еп^„-обслуживающей операции в ro^c-режиме для производства [-объекта калькулирования из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе; Т^^ш -продолжительность (еп^„-обслуживающей операции в ro^c-режиме для производства [-объекта калькулирования из sh-состава сырья, на h-технологическом маршруте, на к-технологическом этапе; на у-оборудовании.

Аналогично расход энергоресурса в обслуживающих операциях рассчитывается:

- по всем ro^c -режимам pl tendn _ x~ROvc..

uinkj ^rovc=l tendnurofchijk, pl tendnz где ulnkj n - количество энергоресурсов (в натуральном выражении), необходимых для выполнения производственного задания на производство in-объекта калькулирования, из s^-состава сырья, при выполнении tendn-обслуживающей операции на ^-технологическом маршруте, на технологическом этапе, на у-оборудовании;

– обслуживающим операциям pl tendn _ tE^DD^ pl tendn uinkj = ^tend=l ulnkj , к-

pl tendn / где ut^kj. “ - количество энергоресурсов (в натуральном выражении), необходимых для выполнения обслуживающих операций на производство ^-объекта калькулирования, из s^-состава сырья, на ^-технологическом маршруте, на к-технологическом этапе, нау-оборудовании;

– видам оборудования pl tend _ у J pl tendn

Uink = ^ j=l ui n kj ’

где u p^nd - количество энергоресурсов (в натуральном выражении), необходимых для выполнения обслуживающих операций на производство in-объекта калькулирования, из s^-состава сырья, на ^-технологическом маршруте, на к-техноло-гическом этапе;

– технологическим этапам pl tend v'K pl tend Cn =^k=luink ,

где u^ - количество энергоресурсов (в натуральном выражении), необходимых для выполнения обслуживающих операций на производство in-объекта калькулирования на ^-технологическом маршруте;

– маршрутам pl tend v^H pl tend uin =!h=ludin ,

где и^ - количество энергоресурсов (в натуральном выражении), необходимых для выполнения обслуживающих операций на производство in- объекта калькулирования;

– видам объекта калькулирования pl tend v*N pl tend ui =^n=luin ,

где u pl tend - количество энергоресурсов (в натуральном выражении), необходимых для выполнения обслуживающих операций на производство всех видов ^-объекта калькулирования на предприятии;

– всем видам продукции на предприятии pl tend -^1 Pl tend up =^i=vup

,

где u pl tend - количество энергоресурсов (в натуральном выражении) постоянной нормы на выполнение всей производственной программы.

Таким образом, общая плановая заявка на энергопотребление составляется по формуле e pl , pl tend Up:il=U + U ,

где u^ - общая плановая заявка на энергопотребление.

Для управления энергозатратами, как уже отмечалось выше, предприятия имеют возможность на розничном оптовом рынке экономить за счет изменения ценовой категории, используя оперативно-производственное планирование, а на оптовом рынке – за счет сокращения приобретения электроэнергии на балансирующем рынке. Аналогично на рынке газа есть резерв экономии энергозатрат за счет сокращения приобретения газа с повышающим коэффициентом при отклонении фактического потребления газа от планового. Для реализации этих резервов предприятия должны применять оперативно-производственное планирование, основанное на календарном графике работы оборудования. Для этого составляется справочник оборудования, на основании которого в календарном графике проставляется состояние оборудования на плановый период (работает/не работает); в случае, если оборудование работает, проставляется режим работы оборудования в плановом периоде. На каждое оборудование с учетом режима работы проставляется плановое задание по формулам (2)–(5), с учетом ограниченности календарного и режимного фонда рабочего времени оборудования. При этом учитываются все режимы работы оборудования – как те, в рамках которых производится продукция, так и те, в которых оборудование находится на ремонте и потребляет энергоресурсы (например, в режиме «горячего ремонта»), а также находится в режиме разогрева или охлаждения, т. е. выполняет подготовительные или заключительные операции.

Таким образом, с помощью календарного графика оборудования и предложенной нами методологии нормирования энергопотребления, может быть определена по формуле (31) плановая заявка на энергопотребление, обеспечивающая минимизацию отклонения фактического потребления энергоресурсов от планового, с учетом задаваемого внешней средой периода планирования – сутки, зоны суток, почасовые заявки. Предложенная методология нормирования отличаются от имеющихся в литературе объектом нормирования, классификацией норм расхода энергоресурсов, а также алгоритмом расчета энергопотребления. Применение данной методологии позволит сократить расходы промышленных предприятий на энергоресурсы, что будет способствовать повышению конкурентоспособности продукции предприятий.

Список литературы Оперативное планирование производственного процесса как основа повышения эффективности управления энергозатратами на производство продукции

- Попов А. С. Анализ рынка газа в России [Электронный ресурс]/А.С. Попов. -Режим доступа: http://www.runtech.ru. Дата обращения 08 февраля 2012 г.

- Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации: Федеральный закон РФ от 23 ноября 2009 г. № 261-ФЗ.

- Основные положения функционирования розничных рынков электрической энергии: Постановление Правительства РФ от 31.08.2006 № 530.

- Гринев А.В. Анализ существующих и перспективных методов нормирования потребления топливно-энергетических ресурсов на промышленном предприятии/А.В. Гринев//Промышленная энергетика. -2012. -№ 03. -С. 19-22.

- Киреева Н.В. Методология нормирования энергопотребления на промышленных предприятиях: проблемы и направления развития/Н. В. Киреева//Казанская наука. -2012. -№ 8. -Казань: Изд-во «Казанский Издательский Дом», 2012. -С. 30-33.

- Киреева Н.В. Теоретико-логический анализ понятийного аппарата функции себестоимости продукции в модели CVP/Н.В. Киреева//Материалы VIII Междунар. науч.-практ. конф. «Дни науки -2012» 27 марта -05 апреля 2012 г. -Чехия, Прага: Publishing House “Education and Science" s.r.o., 2012.