Опилкобетон, полученный с применением древесных отходов Республики Бурятия и ультрадисперсных добавок

Автор: Урханова Л.А., Лхасаранов С.А., Очиров Б.О.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 2 (81), 2021 года.

Бесплатный доступ

В статье приведены результаты получения опилкобетона с применением древесных отходов и ультрадисперсных добавок. Определены характеристики сырьевых материалов для получения опилкобетона. Показано, что при введении нанокремнезема происходит увеличение прочности при сжатии цементного камня и опилкобетона. Рентгенофазовый анализ цементного камня показал изменение интенсивности пиков портландита и гидросиликатов кальция. Определена кинетика набора прочности при сжатии опилкобетона при введении нанокремнезема.

Опилкобетон, портландцемент, нанокремнезем, древесные отходы, прочность при сжатии, рентгенофазовый анализ

Короткий адрес: https://sciup.org/142228539

IDR: 142228539 | УДК: 691.115

Текст научной статьи Опилкобетон, полученный с применением древесных отходов Республики Бурятия и ультрадисперсных добавок

При разработке современных композиционных древесных материалов актуальным является вопрос использования отходов лесопиления и деревопереработки. С учетом того, что в Республике Бурятия объем накопленных древесных отходов составляет свыше 75 тыс. м3, перспективной является разработка технологий производства древесных композиционных материалов различного назначения. Одним из перспективных материалов, полученных при комплексном использовании древесных отходов и минеральных вяжущих веществ, является опил-кобетон, который характеризуется сравнительно низкой плотностью и высокими физико-механическими свойствами [1-6].

Одной из главных проблем при получении композиционных материалов на основе минерального вяжущего и древесного заполнителя является химическая агрессивность компонентов древесного заполнителя к минеральным вяжущим [1, 2, 4]. Для формирования прочного адгезионного контакта между древесными опилками и цементным камнем необходимо управлять процессом капиллярной диффузии воды внутрь древесного заполнителя [1]. Наиболее целесообразной является химическая подготовка древесных отходов в различных растворах, например CaCl 2 , Ca(OH) 2 , Na 2 SiO 3 [1, 2, 8]. Отмечается, что при выдерживании древесного сырья в растворе Ca(OH) 2 одновременно достигаются предадсорбция ионов Са2+ на волокнах древесины и нейтрализация водорастворимых «цементных ядов» [8].

Технологически простым, по мнению авторов, является применение смешанного вяжущего, содержащего щелочной компонент, что может привести к отказу от предварительной минерализации древесного заполнителя [1, 2].

Целью работы является изучение возможности улучшения физико-механических характеристик опилкобетона путем оптимизации структуры на микро- и наноуровне за счет использования композиционного вяжущего на основе портландцемента и золы и применения нанокремнезема.

Материалы и методы

Для выполнения задач, поставленных в исследовании, предусматривается использование следующих сырьевых материалов: портландцемент (ПЦ) ЦЕМ I 32,5Н ГОСТ 31108-2016 ООО «Тимлюйский цементный завод», зола уноса (ЗУ) Гусиноозерской ГРЭС, древесные опилки отходов лесопиления хвойных пород древесины, пирогенный нанокремнезем (НК) Аэросил А-300.

В качестве заполнителя для опилкобетона были использованы опилки из отходов лесопиления и деревообработки хвойных пород древесины. Характеристики древесного заполнителя представлены в таблице 1.

Таблица 1

Характеристика опилок из отходов лесопиления и деревообработки хвойных пород древесины

|

Характеристика |

Значение |

|

Порода древесины |

Сосна |

|

Плотность, г/см3 |

0,34 |

|

Влажность, мас. % |

40 |

|

Размер фракции, мм |

0,16-1,25 |

Пирогенный нанокремнезем «Аэросил А-300» получен в результате сжигания тетрахлор-силана (SiCl 4 ) в токе водорода и кислорода. Содержание аморфного кремнезема в добавке составляет 99,8%, средний размер первичных частиц - 5-50 нм, удельная поверхность - 150 м2/г. Использование добавки аэросила для получения древесно-цементного композита обусловлено промышленным производством этой добавки и опытом практического применения в строительстве.

Из сырьевых смесей формовались образцы-кубы размером 10×10×10 см. Золу с цементом частично домалывали в стержневом виброистирателе в течение 30 с. Затем композиционное вяжущее смешивали с опилками в течение 2 мин. В полученную смесь добавляли воду и перемешивали еще 2 мин. Сырьевую смесь загружали в формы и уплотняли трамбованием. Формы ставили на сутки в сушильный шкаф при температуре 50 ° С. Через сутки производили распалубку и кубы оставляли на воздухе еще на 6 сут.

Результаты и обсуждение

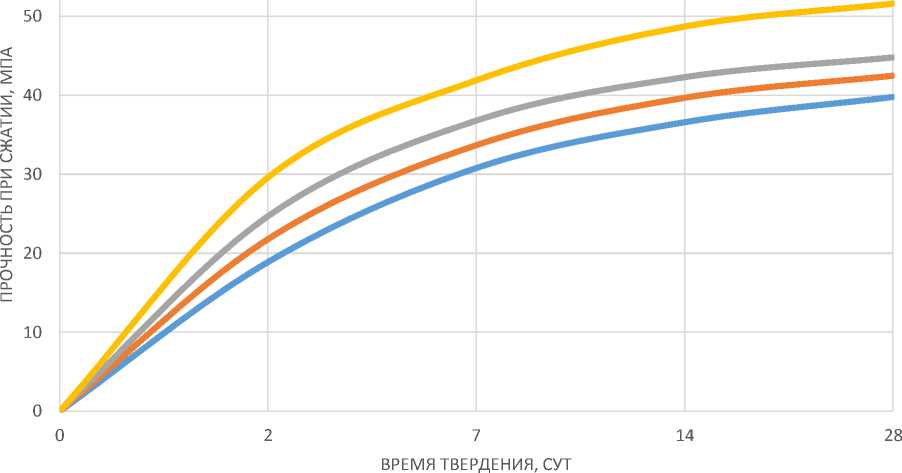

Кинетика набора прочности портландцемента при введении нанокремнезема в количестве 0,01-0,1 мас. % показывает, что при увеличении содержания нанокремнезема происходит нарастание прочности при сжатии (рис. 1).

^^^^ПЦ (контр) ^^^^ПЦ+НК (0,01%) ^^^ ■ lПЦ+НК (0,05%)

ПЦ+НК (0,1%)

Рисунок 1 – Кинетика набора прочности портландцемента с нанокремнеземом

Присутствие нанокремнезема в составе портландцемента влияет на концентрацию ионов Ca2+ и OH- на начальном этапе гидратации. Образование продуктов гидратации в ранний период происходит при участии поверхности нанокремнезема, и поверхность частиц цемента оказывается в меньшей степени блокирована новообразованиями, что интенсифицирует процесс гидролиза цементных фаз. Это приводит к ускоренному набору прочности цементного камня при введении нанокремнезема.

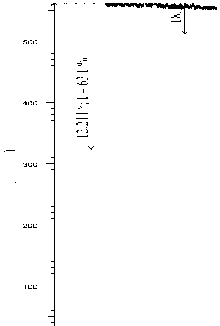

Для оценки изменения продуктов гидратации портландцемента при введении нанокремнезема был проведен рентгенофазовый анализ в возрасте 28 сут твердения. На рентгенограммах образца бездобавочного портландцемента и портландцемента с добавкой нанокремнезема зафиксированы пики, характерные для портландита, высокоосновных и низкоосновных гидросиликатов кальция (рис. 2).

По данным рентгенофазового анализа, в цементном камне с добавкой НК по сравнению с бездобавочным цементным камнем увеличивается количество низкоосновных гидросиликатов кальция, в том числе тоберморитоподобных гидросиликатов кальция. При этом уменьшается количество высокоосновных гидросиликатов и портландита. Гель низкоосновных гидросиликатов кальция обладает клеящей способностью, что может способствовать увеличению адгезионной прочности цемента к древесным опилкам.

Управление структурообразованием опилкобетона на микро- и наноуровне за счет применения золы уноса и нанокремнезема будет способствовать улучшению взаимодействия древесного заполнителя с частицами минерального вяжущего, уплотнению структуры и повышению физико-механических показателей. При подборе составов опилкобетона были оптимизированы расходы ПЦ, золы уноса, древесных опилок и НК (табл. 2).

Lin (Counts) Lin (Counts)

2-Theta - Scale

а

2-Theta - Scale

б

Рисунок 2 – Рентгенограммы в возрасте 28 сут: а - цементный камень; б - цементный камень с добавкой НК 0,1 %

Расходы компонентов опилкобетона

Таблица 2

|

№ состава |

Расход материалов на 1 м3 бетона, кг |

Средняя плотность, кг/м3 |

||||

|

ПЦ |

зола |

опилки |

НК |

вода |

||

|

1 |

150 |

- |

150 |

- |

255 |

330 |

|

2 |

105 |

45 |

150 |

- |

270 |

340 |

|

3 |

75 |

75 |

150 |

- |

280 |

345 |

|

4 |

150 |

- |

150 |

0,15 |

255 |

350 |

|

5 |

105 |

45 |

150 |

0,2 |

270 |

355 |

|

6 |

75 |

75 |

150 |

0,25 |

280 |

360 |

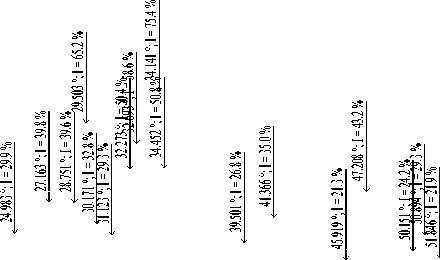

0,1% 0,1%

СОСТАВЫ

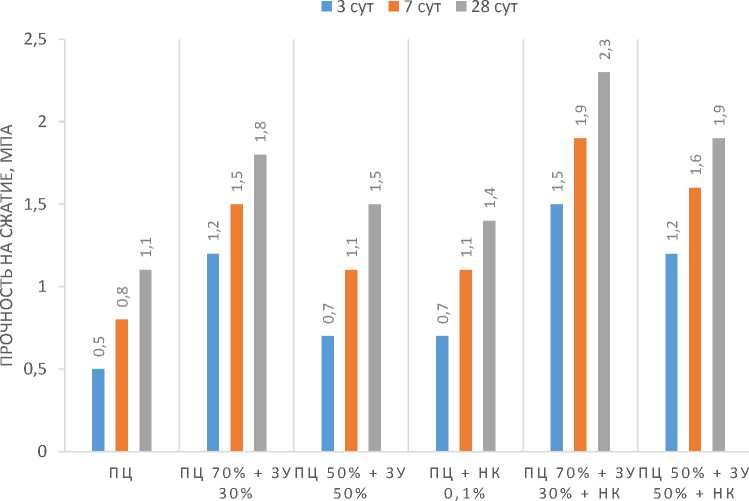

Рисунок 3 - Кинетика набора прочности опилкобетона

Результаты исследований показывают, что при введении золы происходит увеличение плотности и прочности опилкобетона. Зола уноса при совместном помоле с портландцементом выступает в роли активной минеральной добавки, участвуя в структурообразовании композиционных вяжущих веществ. Наибольший прирост прочности опилкобетона наблюдается при содержании золы 30 %, что коррелирует с результатами исследований других авторов [1, 2]. Зола покрывает поверхность опилок тонким слоем, что обеспечивает наилучшее сцепление опилок с цементом, а следовательно, увеличивается прочность материала. При большем содержании золы происходит увеличение слоя золы уноса и ухудшение взаимодействия с ПЦ [1].

Дополнительное введение НК способствует увеличению прочности опилкобетона. Наличие НК в среде твердеющего композиционного вяжущего приводит к изменению концентрации ионов Ca2+, OH " и инициированию образования центров кристаллизации гидратных новообразований. Интенсивное формирование низкоосновных гидросиликатов кальция при комплексном взаимодействии портландцемента, золы уноса и нанокремнезема способствует увеличению адгезии древесного компонента и цементного камня, повышению плотности и физико-механических показателей опилкобетона на основе композиционного вяжущего.

Выводы

Таким образом, на основании проведенных исследований можно сделать следующие выводы:

-

- доказана возможность улучшения физико-механических характеристик древесно-цементных композиций путем оптимизации структуры на микро- и наноуровне за счет применения золы уноса и НК;

-

- совместное использование золы уноса и НК в составе композиционного вяжущего для получения опилкобетона способствует увеличению адгезионной прочности древесного заполнителя и минерального вяжущего;

-

- получены составы конструкционно-теплоизоляционного опилкобетона класса по прочности В1,5 и марки по плотности D400 при применении древесных отходов Республики Бурятия, композиционного вяжущего на основе портландцемента, золы уноса и нанокремнезема.

Список литературы Опилкобетон, полученный с применением древесных отходов Республики Бурятия и ультрадисперсных добавок

- Белов В.В. Опилкобетон на модифицированном цементном вяжущем // Вестник Тверского государственного технического университета. Серия: Строительство. Электротехника и химические технологии. - 2020. - № 4 (8). - С. 14-25.

- Белов В.В. Опилкобетон на бесцементном композиционном вяжущем // Вестник Тверского государственного технического университета. Серия: Строительство. Электротехника и химические технологии. - 2020. - № 3 (7). - С. 6-16.

- Макаридзе Г.Д., Ворона-Сливинская Л.Г. Применение современных строительных материалов - опилкобетон: функциональные свойства и технология производства // Инновации и инвестиции. - 2019. - № 10. - С. 249-254.

- Даваасенгэ С.С., Буренина О.Н. Модифицированный опилкобетон с улучшенными физико-механическими свойствами для эксплуатации в северных регионах // Новые материалы и технологии в условиях Арктики: материалы междунар. симпозиума. Северо-Восточный федеральный университет им. М. К. Аммосова. - 2014. - С. 294-299.

- Курбатов В.Л., Дроков А.В. Опилкобетон и его применение в строительной индустрии // Университетская наука. - 2016. - № 2 (2). - С. 60-62.

- Пошарников Ф.В., Филичкина М.В. Анализ структуры смеси для опилкобетона на основании многофакторного планирования эксперимента // Вестник Московского государственного университета леса - Лесной вестник. - 2010. - № 1. - С. 111-114.

- Цепаев В.А. Конструкционный опилкобетон на гипсе β-модификации. Прочность, деформативность, долговечность // Известия высших учебных заведений. Строительство. - 2005. - № 9 (561). - С. 17-21.

- Кузнецов А.И., Кривда В.В. О принципах взаимодействия в цементно-древесных композициях на начальных стадиях структурообразования // Известия вузов. Строительство. - 1993. - № 11/12. - С. 15-17.