Определение и использование рациональных параметров процесса сушки свекловичного жома при создании барабанной сушилки с комбинированным энергоподводом

Автор: Дранников А.В., Шахов С.В., Ерофеевская М.О., Суханов П.М., Бубнов А.Р.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (80), 2019 года.

Бесплатный доступ

Свекловичный жом - вторичный материальный ресурс, получаемый при традиционной технологии производства сахара. Жом может быть использован как в качестве сырья для биогазовых установок, получения биоразлагаемой упаковки, так и в качестве корма для скота. Свежий жом имеет ряд недостатков - малые сроки хранения, трудность транспортировки. Для устранения этих недостатков его целесообразно сушить. Для сохранения полезных качеств жома как сушильный агент используется воздух с невысокой температурой. Для изучения взаимодействия различных факторов, влияющих на процесс сушки свекловичного жома, применяются математические методы планирования эксперимента. Математическое описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов. В результате статистической обработки экспериментальных данных получены уравнения регрессии, адекватно описывающие процесс сушки свекловичного жома в барабанной сушилке воздухом. В результате проведенных исследований предложено использование барабанной сушилки с комбинированным энергоподводом (воздухом и перегретым паром), что позволит не только ускорить процесс сушки, но и сохранить полезные качества продукта.

Сушка, свекловичный жом, биоразлагаемая упаковка, вторичные материальные ресурсы, виброкипящий слой, разряжение, перегретый пар, статистическая модель

Короткий адрес: https://sciup.org/140246371

IDR: 140246371 | УДК: 640 | DOI: 10.20914/2310-1202-2019-2-63-69

Текст научной статьи Определение и использование рациональных параметров процесса сушки свекловичного жома при создании барабанной сушилки с комбинированным энергоподводом

DOI:

Свекловичный жом – вторичный материальный ресурс, получаемый при традиционной технологии производства сахара [1]. Жом может быть использован как в качестве сырья для биогазовых установок, получения биоразлагаемой упаковки, так и в качестве корма (обычно для КРС, но отчасти и для свиней, овец, лошадей, прудовой рыбы, кроликов).

Свежий жом в качестве корма имеет ряд недостатков:

─ малые сроки хранения вследствие содержания в нем веществ, подвергающихся быстрой порче;

─ неполная усвояемость отдельных ингредиентов;

─ цена жома удваивается из-за трудностей транспортировки.

В целях повышения сроков хранения, снижения затрат при транспортировке целесообразно жом сушить.

Цель работы – изучение экспериментальностатистическим методом процесса сушки, анализ и определение оптимальных параметров взаимодействия разных факторов, влияющих на процесс сушки жома в барабанной сушилке.

Результаты и обсуждение

Для исследования взаимодействия различных факторов, влияющих на процесс сушки свекловичного жома, применяются математические методы планирования эксперимента [2]. Математическое описание данного процесса может быть получено эмпирически. При этом его математическая модель имеет вид уравнения регрессии, найденного статистическими методами на основе экспериментов. Математическая модель изучаемого процесса представлена в виде полинома второй степени n nn y=ь + Уь.х, + y^.x,2 УЬХХ,, 0 i i ii i ij i j i =1 i=1 i < j где bо – свободный член уравнения, равный средней величине отклика при условии, что рассматриваемые факторы находятся на средних, «нулевых», уровнях; X – масштабированные значения факторов, которые определяют функцию отклика и поддаются варьированию; bij – коэффициенты двухфакторных взаимодействий, показывающие, насколько изменяется степень влияния одного фактора при изменении величины другого; bii – коэффициенты квадратичных эффектов, определяющие нелинейность выходного параметра от рассматриваемых факторов; i, j – индексы факторов; n – число факторов в матрице планирования.

Выбираем следующие основные факторы, влияющие на процесс сушки свекловичного жома: x 1 – температура сушильного агента на входе в сушильный барабан, К; x 2 – расход сушильного агента (воздуха), м3/с; x 3 – степень заполнения сушильного барабана,%; x 4 – частота вращения сушильного барабана, об/мин.

Все эти факторы некоррелируемы между собой (таблица 1).

Таблица 1.

Пределы изменения входных факторов

Table 1.

Limits of change in input factors

|

Условия планирования Planning conditions |

Кодированное значение Coded value |

Значения факторов в точках плана Values of factors in the points of the plan |

|||

|

Х 1 |

Х 2 |

Х 3 |

Х 4 |

||

|

t п , К |

Р п , кПа |

V п , м/с |

q уд ,кг/м2 |

||

|

Основной уровень | Basic level |

0 |

403 |

1,15 |

20 |

2 |

|

Интервал варьирования | Variation interval |

Δ |

15 |

0,175 |

15 |

0,5 |

|

Верхний уровень | Top level |

+1 |

418 |

1,325 |

27,5 |

2,5 |

|

Нижний уровень | Lower level |

-1 |

388 |

0,975 |

7,5 |

1,5 |

|

Верхняя «звездная» точка | Top "star" point |

+2 |

433 |

1,5 |

35 |

3 |

|

Нижняя «звездная» точка | Low "star" point |

-2 |

373 |

0,8 |

5 |

1 |

Выбор интервалов изменения входных факторов обусловлен технологическими условиями процесса сушки свекловичного жома в активных гидродинамических режимах, возможностью уноса частиц материала из сушильного барабана, а также технико-экономическими показателями процесса [3].

Критериями оценки влияния входных факторов на процесс сушки свекловичного жома являются: y 1 – удельные энергозатраты процесса сушки, отнесенные на 1 кг испаренной влаги, (кВт×ч) / кг; y 2 – влагонапряжение сушильной камеры, кг / (м3×ч).

Выбор критериев оценки Y обусловлен их наибольшей значимостью для процесса сушки свекловичного жома. Так, Y 1 определяет энергоемкость процесса и является важным показателем в оценке его энергетической эффективности, Y 2 определяет производительность процесса сушки и напрямую связан с его скоростью. Программа исследования была заложена в матрицу планирования эксперимента.

Для исследования применяли центральное композиционное ротатабельное униформпланирование и полный факторный эксперимент ПФЭ 24. Число опытов в матрице планирования для 4 входных параметров равно 32. Порядок опытов рандомизировали посредством таблицы случайных чисел, что исключает влияние неконтролируемых параметров на результаты эксперимента. При их обработке применяли следующие статистические критерии: Кохрена, Стьюдента, Фишера [4]. В результате получили нелинейные уравнения регрессии, описывающие данный процесс:

Y 1 = 2,24 + 0,223 X 1 + 0,054 X 2 + 0,168 X 3 + 0,034 X 4 -

- 0,017 X 2 - 0,029 X 2 - 9 x 10 - 3 X 2 - 0,021 X 2 ;

Y = 128,25 + 7,922 X + 5,672 X 2 + 4,005 X 3 + + 3,974 X 4 - 3,27 X 2 + 0,158 X 2 - 1,342 X 2 - 0,499 X 2 .

Анализ уравнений регрессии (1) и (2) позволяет выделить факторы, влияющие на рассматриваемый процесс. На критерии оценки наибольшее влияние оказывает температура сушильного агента на входе в сушильный барабан, наименьшее – частота вращения сушильного барабана. Причем знак «плюс» перед коэффициентом при линейных членах указывает на то, что при увеличении входного параметра значение выходного параметра увеличивается.

Степень влияния параметров относительно друг друга в уравнении b1: b2 = 4,12; b1: b3 = 1,32; b1: b4 = 6,55; b3: b2 = 3,11; b3: b4 = 4,94; b2: b4 = 1,58.

Степень влияния параметров относительно друг друга в уравнении b1: b2 = 1,39; b1: b3 = 1,97; b1: b4 = 1,99; b3: b2 = 0,706; b3: b4 = 1,007; b2: b4 = 1,427.

Полученные уравнения нелинейные.

В результате выполнения 32 опытов получена информация о влиянии факторов и построена математическая модель процесса, позволяющая рассчитать удельные энергозатраты и влагонапряжение объема сушильного барабана внутри выбранных интервалов варьирования входных факторов.

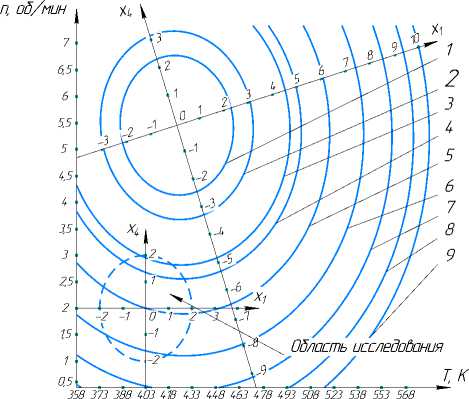

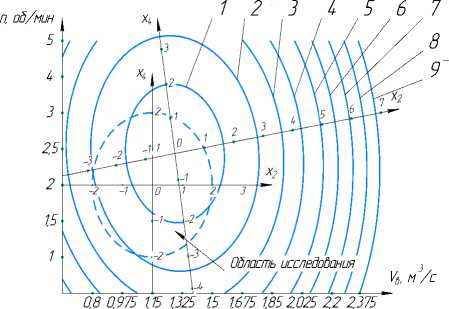

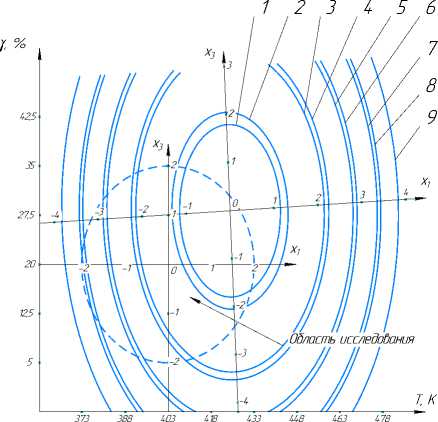

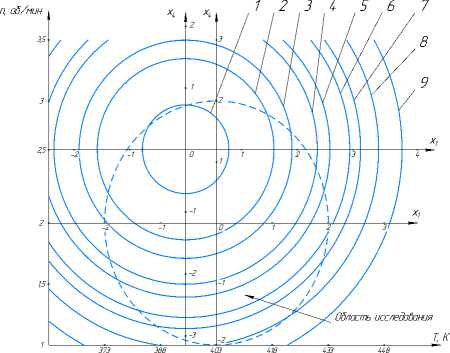

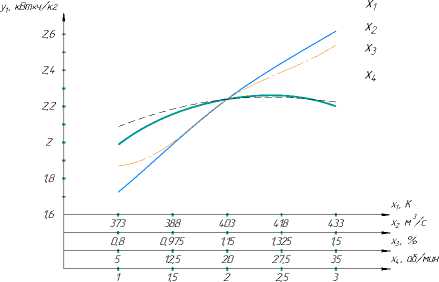

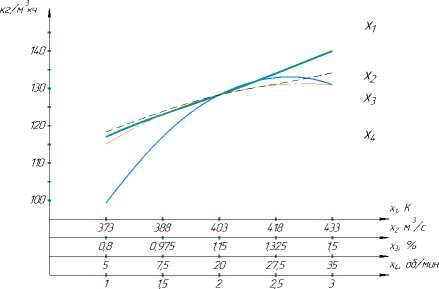

На рисунках 1–5 показаны кривые равных значений выходных параметров, которые несут смысл номограмм и представляют практический интерес.

Рисунок 1. Кривые равных значений удельных энергозатрат от температуры сушильного агента на входе в сушильный барабан t в (К) и частоты вращения сушильного барабана (об/мин): 1 – 1; 2 – 1,3; 3 – 1,6; 4 – 1,9; 5 – 2,2; 6 – 2,5; 7 – 2,8; 8 – 3,1; 9 – 3,4

-

Figure 1. Curves of equal values of specific energy consumption from the temperature of the drying agent at the inlet to the drying drum t v (K) and the rotation frequency of the drying drum (r / min): 1 – 1; 2 – 1.3;

3 – 1.6; 4–1.9; 5–2.2; 6 – 2.5; 7 – 2.8; 8–3.1; 9 – 3.4

Рисунок 2. Кривые равных значений удельных энергозатрат от температуры расхода сушильного агента υв (м3/с) и частоты вращения сушильного барабана (об/мин): 1 – 1; 2 – 1,3; 3 – 1,6; 4 – 1,9; 5 – 2,2; 6 – 2,5; 7 – 2,8; 8 – 3,1; 9 – 3,4

-

Figure 2. Curves of equal values of specific energy consumption from the flow temperature of the drying agent υв (m3 / s) and the rotation frequency of the drying drum (r / min): 1 – 1; 2 – 1.3; 3 – 1.6; 4–1.9; 5–2.2; 6 – 2.5; 7 – 2.8; 8–3.1; 9 – 3.4

Рисунок 3. Кривые равных значений влагонапряжения от температуры сушильного агента на входе в сушильный барабан t в (К) и степени заполнения сушильного барабана (%): 1 – 100; 2 – 110; 3 – 120; 4 – 130; 5 – 140; 6 – 150; 7 – 160; 8 – 170; 9 – 180

Т, К

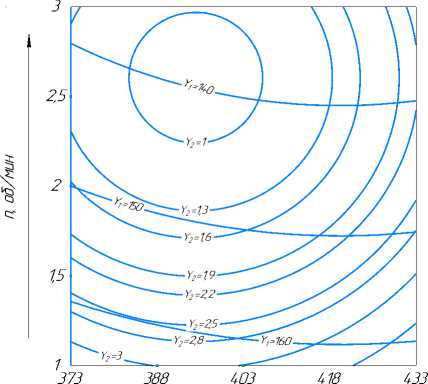

Рисунок 5. Номограмма для определения энергоёмкости ( y 1 ) и влагонапряжения процесса сушки ( y 2 ) в зависимости от температуры и частоты вращения сушильного барабана

Figure 5. Nomogram for determining the energy intensity ( y 1 ) and moisture stress of the drying process ( y 2 ) depending on the temperature and speed of the drying drum

Figure 3. Curves of equal values of moisture stress from the temperature of the drying agent at the inlet of the drying drum t v (K) and the degree of filling of the drying drum (%): 1 – 100; 2–110; 3 to 120; 4 – 130; 5 to 140; 6 to 150; 7 to 160; 8 – 170; 9 – 180

Рисунок 4. Рисунок 4. Кривые равных значений влагонапряжения от температуры сушильного агента на входе в сушильный барабан t в (К) и частоты вращения сушильного барабана (об/мин): 1 – 100; 2 – 110; 3 – 120; 4 – 130; 5 – 140; 6 – 150; 7 – 160; 8 – 170; 9 – 180

Figure 4. Curves of equal values of moisture stress from the temperature of the drying agent at the inlet of the drying drum t v (K) and the rotation frequency of the drying drum (rpm): 1 – 100; 2–110; 3 to 120; 4 – 130; 5 to 140; 6 to 150; 7 to 160; 8 – 170; 9 – 180

Задача оптимизации сформулирована следующим образом: найти такие режимы работы сушилки, которые бы в широком диапазоне изменения входных параметров процесса сушки доставляли максимуму влагонапряже-ния сушильной камеры и минимуму удельных энергозатрат (рисунки 6,7). На рисунках 1 – 4 представлены зависимости удельных энергозатрат и влагонапряжения от входных параметров [5]. Общая математическая постановка задачи оптимизации представлена в виде следующей модели:

q = q ( YY D x e D > opt;

D : Y 1 ( Xp X2,X з , X 4 ) x D > min

Y 2( X ! , X 2 , X 3 , X 4 )

—r-^ max; x e D

Y i > 0, i = 1,2; X j < [ - 2;2 ] , j = 1,4

Рисунок 6. Зависимость удельных энергозатрат от входных параметров

Figure 6. The dependence of the specific energy consumption on the input parameters

Рисунок 7. Зависимость влагонапряжения сушильного барабана от входных параметров

Figure 7. The dependence of the moisture voltage of the drying drum on the input parameters

Согласно критерию оптимизации для принятия окончательного решения по выбору оптимальных режимов исследуемого процесса была решена компромиссная задача (таблица 2).

Таблица 2.

Оптимальные интервалы параметров

Table 2.

Optimal parameter intervals

|

Y i |

Х 1 , К |

Х 2 , kРа |

Х 3 , m/s |

Х 4 , kg/m2 |

||||

|

min |

max |

min |

max |

min |

max |

min |

max |

|

|

Y 1 |

373 |

403 |

0,8 |

1,15 |

5 |

12,5 |

1 |

1,5 |

|

Y 2 |

403 |

418 |

1,15 |

1,5 |

20 |

27,5 |

2 |

3 |

В результате были получены рациональные интервалы изменения параметров: x 1 = 373–418 К, x 2 = 0,975–1,325 м3/с, x 3 = 12,5–20%, x 4 = 1,5–2,5 об/мин.

Для проверки правильности результатов был поставлен ряд параллельных экспериментов. Полученные результаты попадали в рассчитанные доверительные интервалы по всем критериям качества. При этом среднеквадратичная ошибка не превышала 5,4%.

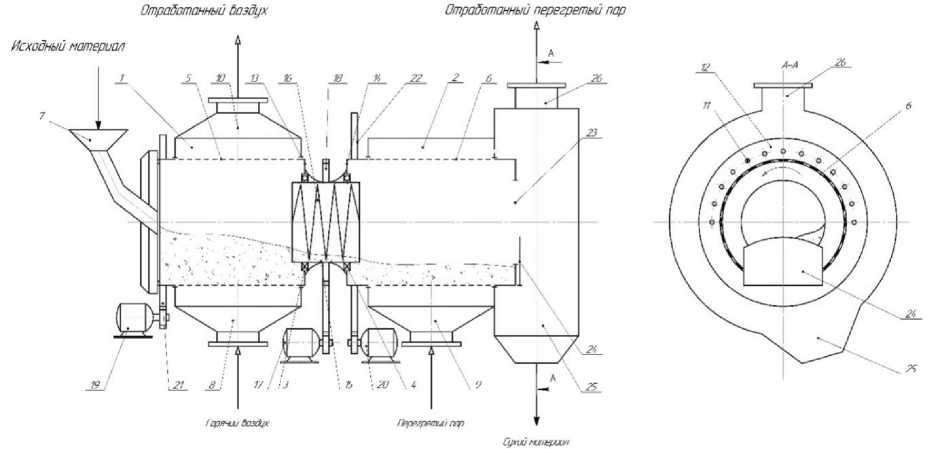

Для интенсификации процесса сушки и повышения качества готового материала предложена барабанная сушилка с комбинированным энергоподводом (воздухом и перегретым паром), что позволяет не только ускорить процесс сушки, но и сохранить полезные качества продукта

Барабанная сушилка (рисунок 8) для свекловичного жома работает следующим образом. Исходный материал через загрузочное устройство 7 поступает внутрь первой секции 5 вращающегося перфорированного барабана и подвергается сушке в пересыпающемся слое горячим воздухом, который подается через патрубок 8. Отработанный воздух поступает в секцию 1 неподвижного цилиндрического кожуха и далее отводится из сушилки через патрубок 10.

Подсушенный свекловичный жом направляется во вращающийся горизонтальный цилиндр 15 и перемещается внутри него с помощью шнека 16, который жестко закреплен на внутренней поверхности цилиндра 15, исключая смешивание сушильных агентов в секциях 5, 6 перфорированного барабана.

Рисунок 8. Барабанная двухсекционная сушилка с комбинированным энергоподводом

Figure 8. A drum two-section dryer with a combined energy supply

1,2 – неподвижный цилиндрический кожух; 3,4 – подшипник качения; 5,6 – секция перфорированного барабана; 7 – загрузочное устройство; 8 – патрубок для подачи горячего воздуха; 9 – патрубок для подачи перегретого пара; 10 – патрубок для отвода отработанного воздуха; 11 – отверстия для отвода отработанного перегретого пара; 12, 13, 14 – торцевая стенка; 15 – горизонтальный цилиндр; 16 – шнек; 17 , 19, 20 – электродвигатель; 18, 21, 22 – зубчатая передача; 23 – отверстие;

24 – заслонка; 25 – бункер для выгрузки материала; 26 – патрубок для отвода отработанного перегретого пара

Далее материал попадает во вторую секцию 6 перфорированного барабана, где осуществляется его сушка до конечной влажности перегретым паром, который подается через патрубок 9. Сухой свекловичный жом через отверстие 23 поступает в бункер для выгрузки материала 25 и затем выводится из сушилки. Причем время нахождения материала в сушилке и, следовательно, его конечная влажность регулируется с помощью заслонки 24.

Одна часть отработанного перегретого пара поступает в бункер 25 через отверстие 23, а остальная его часть через отверстия 11, расположенные в верхней части торцевой стенки 12 секции 2 неподвижного кожуха, после чего весь отработанный перегретый пар отводится из сушилки через патрубок 26.

Список литературы Определение и использование рациональных параметров процесса сушки свекловичного жома при создании барабанной сушилки с комбинированным энергоподводом

- Голубев И.Г., Шванская И.А., Коноваленко Л.Ю., Лопатников М.В. Рециклинг отходов в АПК: справочник. М.: ФГБНУ "Росинформагротех", 2011. 296 с.

- Hepbasli A. Exergoeconomic analysis of plum drying in a heat pump conveyor dryer // Drying Technology. 2010. V. 28. P. 1385-1395.

- Дранников А.В., Литвинов Е.В., Полканов А.С., Костина Д.К. Выбор рациональных параметров процесса сушки свекловичного жома в импульсном виброкипящем слое пониженного давления // Вестник ВГУИТ. 2017. Т. 79. № 4. С. 31-39. 10.20914/2310- 1202-2017-4-31-39 DOI: 10.20914/2310-1202-2017-4-31-39

- Дранников А.В., Шевцов А.А., Квасов А.В., Бубнов А.Р. Формирование каналов управления процессом комбинированной сушки свекловичного жома // Автоматизация. Современные технологии. 2019. № 2. С. 69-73.

- Назаров С.А. Комбинированный теплопровод при сушке сыпучих материалов // Материалы LVI отчетной научной конференции преподавателей и научных сотрудников ВГУИТ за 2017 год: в 3 ч. Ч. 2; под ред. С.Т. Антипова. Воронеж: ВГУИТ, 2018. С. 138.

- Мурашкина О.А., Редченко М.А., Авроров В.А., Авроров Г.В. О снижении энергозатрат при сушке свекловичного жома // XXI век: итоги прошлого и проблемы настоящего плюс. 2019. Т. 8. №2 (46). С. 160-164.

- Курдюмов В.И., Павлушин А.А., Сутягин С.А., Артемьев В.В. Разработка установки для сушки свекловичного жома // Наука в современных условиях от идеи до внедрения: Материалы Национальной научно-практической конференции. В 2-х томах. 2018. С. 177-180.

- Шишацкий Ю.И., Голубятников Е.И. Кинетика сушки свекловичного жома // Вестник ВГУИТ. 2012. №2. С. 21-23.

- Дыганова Р.Я., Шипков В.П.: Оценка энергетической ценности использования отходов свеклосахарной промышленности // Известия Самарского научного центра РАН. 2016. Т. 18. №4-5. С. 893-895.