Определение рационального профиля камеры сгорания форсированного транспортного дизеля

Автор: Егоров Владимир Владимирович, Никифоров Сергей Степанович

Рубрика: Расчет и конструирование

Статья в выпуске: 23 (123), 2008 года.

Бесплатный доступ

Рассматривается методика проектирования рационального профиля открытых камер сгорания в поршнях без выточек под клапаны при условии отсутствия организованного движения воздушного заряда. Методика базируется на теоретических исследованиях процесса взаимодействия топливного факела со стенкой камеры сгорания и результатах экспериментальных исследований влияния конструктивных параметров камеры сгорания на показатели рабочего процесса дизеля.

Дизель, поршень, камера сгорания, топливная струя

Короткий адрес: https://sciup.org/147151441

IDR: 147151441 | УДК: 621.436

Текст научной статьи Определение рационального профиля камеры сгорания форсированного транспортного дизеля

Показатели рабочего процесса для различных типов смесеобразования в ряде случаев улучшаются изменением геометрических параметров камеры сгорания (КС) и, в основном, за счет изменения формы днища поршня. На серийно выпускавшихся транспортных дизелях типа Ч и ЧН15/18, а также на опытных вариантах дизелей типа ЧН15/16 применялась КС типа Гессельман, которая традиционно считается камерой сгорания объемного смесеобразования. Форма КС Гес-сельман по распространенному выражению «согласована с формой топливных факелов». Многими исследованиями доказано значительное улучшение показателей рабочего процесса дизелей различных типов при применении КС Гессельман взамен КС объемного смесеобразования другого типа, в которых форма днища поршня не согласуется с формой топливных факелов (например, цилиндрическая камера сгорания).

Попытки улучшения формы самой КС Гессельман сводятся фактически к увеличению расстояния от распылителя до днища поршня по оси топливного факела, т.е. к углублению камеры в поршне. При условии сохранения степени сжатия резервы для углубления КС изыскиваются либо в уменьшении надпоршневого зазора, либо в изменении формы центрального выступа днища поршня. Реализация соответствующих изменений конструкции в серийном производстве в первом случае влечет за собой ужесточение допусков на размеры при изготовлении и износы сопряжений кривошипно-шатунного механизма. Изменять форму центрального выступа днища поршня не эффективно по ряду причин. Во-первых, изменения объема воздушного заряда на периферии КС и длины свободного полета топливных факелов, полученные за счет этого мероприятия, незначительны. Во-вторых, высока вероятность взаимодействия топливных факелов на начальном участке их развития с днищем поршня, если не в условиях конкретной экспериментальной сборки то, во всяком случае, в серийных изделиях, имеющих отклонения размеров при изготовлении деталей кривошипно-шатунного механизма и топливной аппаратуры. Подобная «стесненность» развития топливных факелов на начальном участке отрицательно влияет на экономичность дизеля, о чем свидетельствуют многочисленные эксперименты, проведенные авторами. Таким образом, напрашивается вывод о том, что резервы улучшения показателей рабочего про-

Егоров В.В., Никифоров С.С.

цесса за счет совершенствования формы КС типа Гессельман в ее «классическом» варианте практически исчерпаны.

Что касается «объемности» смесеобразования в КС Гессельман форсированного транспортного дизеля, то в условности этого понятия в настоящее время мало кто сомневается. Многочисленные расчетные и экспериментальные исследования динамики «холодного» и «горячего» топливного факела указывают на то, что длина свободного факела в форсированных транспортных дизелях превышает не только радиус камеры в поршне, но и цилиндра. Об этом в частности свидетельствует наличие отпечатков факелов на днище поршней дизелей типа Ч и ЧН15/18 с КС Гессельман. При согласовании формы днища поршня и топливного факела в таких КС предполагается наличие малого надпоршневого зазора и применение выточек на кроне поршня с целью предотвращения контакта клапанов газораспределительного механизмов с поршнем. Однако для топливных факелов, попадающих на выточки под клапаны, характер смесеобразования изменяется относительно заданного. Поэтому в конструкциях с расположением форсунки по оси цилиндра и отсутствии фиксации распылителя от проворота маловероятно обеспечение идентичных условий смесеобразования по цилиндрам многоцилиндрового дизеля.

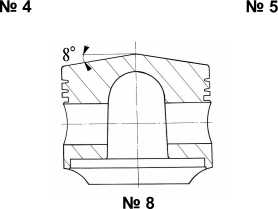

С применением поршней без выточек под клапаны (рис. 1) обеспечиваются идентичные условия смесеобразования для каждого топливного факела, улучшается технологичность изготовления поршня и уменьшается его тепловоспринимающая поверхность. Вместе с тем, в камере сгорания образуется равномерный увеличенный надпоршневой зазор, в котором сосредоточена значительная часть воздушного заряда. Например, для КС с поршнем по рис. 1, б эта величина составляет порядка 30%, в связи с чем, возникает задача использования этого воздуха в процессе смесеобразования путем организации отражения топливного факела от днища поршня и рационального распределения воздушного заряда в объеме КС между топливом, отраженным в разных направлениях. Топливный факел отражается от периферийной части днища поршня (стенки КС), за счет чего осуществляется перераспределение топлива по объему. Отражение происходит как в направлении крышки головки, так и в направлении центральной части днища поршня. Соотношение долей цикловой подачи топлива, отраженного в различные области камеры сгорания, а также доли топлива, осажденного на стенку, зависит от параметров топливной аппаратуры и конструкции КС. В условиях отсутствия организованного движения воздушного заряда процесс отражения топливного факела от стенки КС является определяющим при организации смесеобразования в камерах такого типа. Изучение и моделирование этого процесса необходимо при выборе рациональной формы днища поршня для дизелей с камерой сгорания с увеличенным надпоршневым зазором.

а)

Рис. 1. Поршни дизеля типа ЧН15/18: а – с выточками под клапаны, КС типа Гессельман; б – без выточек под клапаны, КС с увеличенным надпоршневым зазором

б)

В разработанной авторами модели процесса взаимодействия топливного факела со стенкой камеры сгорания [1] факел представляется двухфазной турбулентной стационарной струей, состоящей из капель топлива усредненного диаметра (жидкая фаза), движущихся в спутном потоке воздуха (газообразная фаза). Спутный поток образуется путем обмена количеством движения между впрыснутым топливом и частью воздушного заряда. По длине струи выделяются начальный и основной участки. На протяжении начального участка происходят, во-первых, процессы распада струи топлива на отдельные капли, во-вторых, обмен количеством движения между топливом и воздухом в объеме факела, в третьих, сохранение постоянной скорости топлива на оси и суммарного потока топлива через любое нормальное к оси сечение струи (согласно теории тур-

Расчет и конструирование булентных струй [3]). На протяжении основного участка струи происходит торможение капель топлива в спутном потоке воздуха с диссипацией энергии без обмена количеством движения между жидкой и газообразной фазами струи [2]. Для описания поля скоростей фаз и концентрации жидкой фазы в нормальном сечении струи в зависимости от текущего радиуса согласно [3] принято соотношение Шлихтинга.

Для определения положения переходного сечения по длине топливного факела, исходя из принятых допущений, получена система уравнений:

( p b- p l

U ot — M c • 2 - k впр в ’ ;

ρt п 0,3541- Pt • fc.

U — UГ;

ot pp v -( 0,13352 - f - 0,6459 - / )

6 ν v -

V2 P d 32 - (Uot -

----г +1 - 0,281 - 3 —f- — 0, и )

mnvc где µc – коэффициент расхода отверстия распылителя форсунки; Pвпр – среднее давление топли- ва за период впрыска; Pв – среднее давление в цилиндре за период впрыска; ρt и ρv – плотности топлива и воздуха соответственно; Uot – скорость истечения топлива через отверстие распылителя форсунки; Umnv – скорость воздуха на оси факела в переходном сечении; νv – кинематическая вязкость воздуха; fn и fc – площади переходного сечения факела и отверстия распылителя форсунки; d32 – средний диаметр капель распыленного топлива.

Система уравнений (1) решается методом последовательных приближений относительно расстояния Ln по оси факела от отверстия распылителя форсунки до переходного сечения. Пло- щадь переходного сечения fn определяется в зависимости от величины Ln при известной геометрии факела.

Система уравнений для определения параметров на оси факела в пределах основного участка при расстоянии от отверстия распылителя форсунки L имеет вид:

C . = C . mt mnt

-

u0. - Rn .

U mt - R ’

2 mnv

- f n -f 0,13352 - 0,08624 -

Cmnt -1 = 2ji mv

V P t ^

Umt - dUmt — - [A - (Umt - Umv )- B - (Umt

- f - f 0,13352 - 0,08624 -

V

- Umv ) 2 J - dl .

Здесь A — 0,75 - k 1 - M v - (p( - d 3 2 2 ) 1 и B — 0,54 - k 2 - P v - ( P t - d 32 )

c i mt I. ;

P t )

1 – коэффициенты, введенные

для упрощения вида уравнений; Cmnt и Cmt – концентрации топлива на оси факела в переходном и произвольном сечении радиуса R и площадью f на текущей длине l ; µv – динамическая вязкость воздуха; U mt и Umv – скорости топлива и воздуха на оси факела в произвольном сечении на текущей длине по оси факела l ; k1 и k2 – коэффициенты аэродинамического сопротивления капли топлива; Rn – радиус переходного сечения.

При встрече топливного факела со стенкой КС образуется область взаимодействия, где прослеживается влияние стенки на поток и происходит разворот топливного факела вдоль ее поверхности в направлениях прямого и обратного тока. Принято, что отклонение капель топлива от первоначальной траектории начинается в области взаимодействия под действием потока газовой составляющей, которая в свою очередь отклоняется стенкой как автономная турбулентная газовая струя. Размеры области взаимодействия и координаты ее границ определяются согласно результатам проведенных авторами безмоторных экспериментальных исследований по регистрации взаимодействия с плоской стенкой топливного факела дизельной форсунки и стационарных дымовых струй. Граница раздела течения в направлениях прямого и обратного тока определяется согласно [4]. Параметры топливной и воздушной фаз на входе в область взаимодействия вычис-

Егоров В.В., Никифоров С.С. Определение рационального профиля камеры сгорания форсированного транспортного дизеля ляются по уравнениям (2). В результате анализа процесса торможения капель топлива в спутном потоке воздуха в объеме области взаимодействия получена следующая система уравнений:

dVL = ( V - Vv ) ,Г A + B 1 ;

dx Vt L(V- Vv) J dUt Ju - Uv )2 Г A

=+ B dy U t L ( U — U v ) .

dy = Vt dx U t .

Здесь Vt , Vv – проекции скорости капли и воздуха на ось x и Ut , Uv – на ось y ; x и y – координаты капли в области взаимодействия.

Решением уравнений (3) определяются траектории движения капель топлива в области взаимодействия топливного факела со стенкой камеры сгорания. По результатам расчетов выделяется группа капель, унесенная спутным потоком в объем КС или попавших в пристеночную зону. Исходя из условия минимизации доли пристеночного топлива, определяется диапазон углов ϕ между осью факела и стенкой КС. Согласно расчетам для топливной аппаратуры исследуемого типа дизелей этот диапазон составляет 20…60°.

Расчетные исследования показали существенное влияние на величину доли пристеночного топлива параметра Lf – расстояния по оси факела от сопловых отверстий до стенки КС. Из условия минимизации доли пристеночного топлива целесообразно увеличивать значение Lf , которое определяется геометрическими параметрами пространства сжатия. Такими параметрами являются минимально допустимый зазор между кроной поршня и головкой цилиндра, степень сжатия и размеры центрального выступа днища поршня. Эти размеры выбираются конструктивно из условия отсутствия взаимодействия топливных факелов на начальном участке их развития с днищем поршня, другими словами, свободного развития топливного факела до момента его организованного отражения от стенки КС. Расчеты параметров пространства сжатия экспериментального одноцилиндрового дизеля типа 1ЧН15/16 показали, что для степени сжатия 14 обеспечить вышеназванные условия возможно при величинах Lf <53…55 мм, а для степени сжатия 9,5 при Lf <70 мм.

При взаимодействии факела со стенкой камеры сгорания отражение топлива происходит как на периферию КС (зона прямого тока) и вглубь камеры в поршне (зона обратного тока). Условие обеспечения равного суммарного коэффициента избытка воздуха по этим зонам сформулировано как требование к рациональному профилю исследуемого типа КС. Расчеты показали, что при обеспечении этого требования за счет изменения профиля днища поршня несколько уменьшается величина Lf . Это противоречит сформулированному требованию обеспечения максимально возможного значения параметра Lf .

Для проверки сформулированных требований к рациональному профилю исследуемого типа камер сгорания проведены серии экспериментальных исследований на различных одноцилиндровых отсеках дизелей типа ЧН15/16 и ЧН15/18. Часть экспериментальных исследований на дизеле 1ЧН 15/16 со степенью сжатия 14 представлена в настоящей статье.

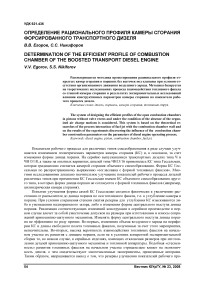

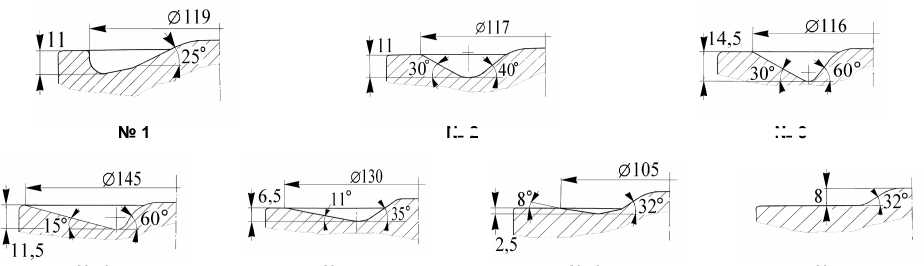

Спроектированы, изготовлены и испытаны несколько вариантов поршней с различной формой днища (рис. 2), обеспечивших различные условия развития и отражения топливных факелов от стенки КС и различные условия распределения воздуха по зонам КС.

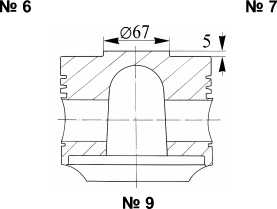

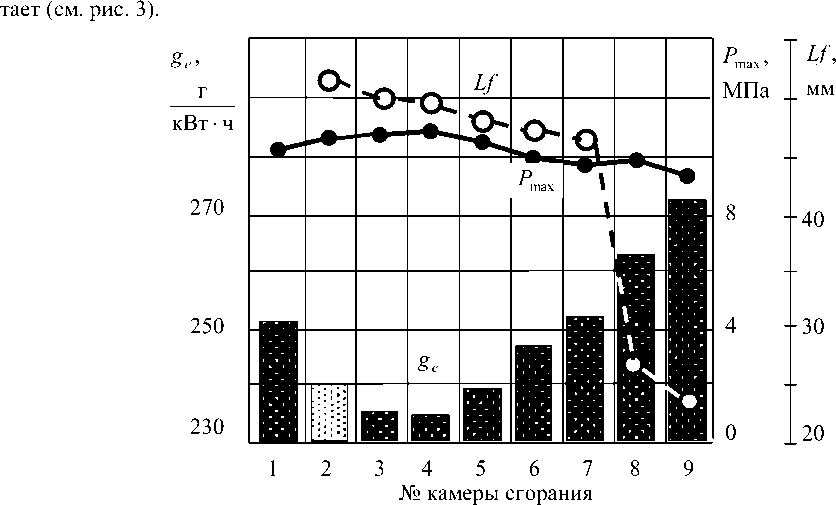

Вариант днища поршня № 1 спрофилирован с применением методики, разработанной для камер сгорания типа Гессельман, и не обеспечивает условия свободного развития топливного факела до момента его организованного отражения от стенки КС. Вариант днища поршня № 2 спрофилирован из условия обеспечения максимально возможного расстояния от сопловых отверстий до стенки КС по оси факела при свободном его развитии. Однако в этом варианте не обеспечивается условие равенства суммарного коэффициента избытка воздуха по зонам прямого и обратного тока. Соблюдение этого условия достигается в камере сгорания с поршнем по варианту № 3. Результаты экспериментов подтвердили правильность такого подхода – удельный расход

Расчет и конструирование по сравнению с КС № 2

топлива одноцилиндрового дизеля с КС № 3 снизился на 5,5 г I кВт ⋅ ч (рис. 3).

№ 2

№ 3

Рис. 2. Профиль днища поршня в опытных вариантах камеры сгорания

Варианты днища поршня № 4–7 также спрофилированы с учетом условия обеспечения равенства суммарного коэффициента избытка воздуха по зонам прямого и обратного тока. При этом с уменьшением угла между осью факела и стенкой КС уменьшается расстояние от сопловых отверстий до стенки КС, что приводит к ухудшению экономичности дизеля (см. рис. 3).

В камерах сгорания с поршнями № 8 и 9 топливный факел взаимодействует с днищем поршня в пределах своего начального участка, удельный расход топлива при этом резко возрас-

Рис. 3. Значения удельного эффективного расхода топлива ge , максимального давления цикла P max и расстояния от сопла до стенки КС Lf дизеля 1ЧН15/16 со степенью сжатия 14 и различными камерами сгорания. Режим номинальной мощности

В результате проведенных исследований создана методика профилирования КС с рациональной организацией отражения топливных факелов от стенки. Профиль такой КС должен соот-

Егоров В.В., Никифоров С.С. Определение рационального профиля камеры сгорания форсированного транспортного дизеля ветствовать совокупности следующих требований, каждое из которых в отдельности является необходимым, но не достаточным:

-

1) распределение воздуха по зонам прямого и обратного тока в камере сгорания пропорционально поступившему в эти зоны количеству топлива;

-

2) свободное, без бокового контакта с центральной выступающей частью днища поршня и поверхностью головки цилиндра, развитие топливного факела до начала его организованного взаимодействия со стенкой камеры сгорания;

-

3) максимальная длина свободного развития факела до стенки КС.

Разработанные по представленной методике камеры сгорания внедрены в серийное производство в дизелях типа 6ЧН15/16, 12Ч15/18 и 12ЧН15/18 в ООО «ЧТЗ – Уралтрак», а также использованы при создании опытного дизеля типа 12ЧН15/16.

Список литературы Определение рационального профиля камеры сгорания форсированного транспортного дизеля

- Егоров В.В. Моделирование взаимодействия топливного факела со стенкой в камере сгорания быстроходного транспортного дизеля/В.В. Егоров, С.С. Никифоров//Вестник ЮУрГУ. Серия «Машиностроение», 2005. -Вып. 7. -№ 14 (54). -С. 42-49.

- Соу С. Гидродинамика многофазных систем/С. Соу. -М.: Изд-во Мир, 1971. -536 с.

- Теория турбулентных струй/под ред. Г.Н. Абрамовича. -2-е изд., перераб. и доп. -М.: Наука, 1984. -716 с.

- Юдаев Б.Н. Теплообмен при взаимодействии струй с преградами/Б.Н. Юдаев, М.С. Михайлов, В.К. Савин. -М.: Машиностроение, 1977. -247 с.