Определение режимов замораживания пищевых продуктов

Автор: Николаев Н. С., Корниенко В. Н., Пляшешник П. И., Донецких А. Г.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (84), 2020 года.

Бесплатный доступ

Энергозатраты при производстве сельхозпродукции в России значительно превышают аналогичные затраты в развитых странах ЕС. Повышение энергосбережения и энергоэффективности технологических процессов предприятий пищевой промышленности лежит в основе увеличения их конкурентоспособности. Холодильная обработка пищевых продуктов - одно из основных звеньев в технологической цепи их промышленного производства. Совершенствование и интенсификация холодильной обработки являются важными задачами при консервации сельскохозяйственного сырья и пищевых продуктов. В связи с этим рациональный подбор оборудования, обеспечивающий энергосберегающий режим процесса термообработки сырья, весьма актуален для специалистов АПК. В основе рационального подбора оборудования лежит научно обоснованная инженерная методика расчета термических процессов, которая базируется на балансовых соотношениях или дифференциальных уравнениях, описывающих рассматриваемый процесс. Применение этих математических уравнений, в свою очередь, подразумевает глубокое понимание происходящих явлений в обрабатываемом продукте и их зависимость от теплофизических, геометрических и расходных параметров продукта и охлаждающей среды. В работе одной из главных характеристик процесса обработки продукта является его размер, который оказывает большое влияние на масштаб происходящих изменений, выражающийся в длительности протекания процесса при условии достижения необходимого результата. В данной работе рассмотрены математические модели, описывающие процесс замораживания, и возможность их применения для различных пищевых продуктов. Определены критерии выбора режимов заморозки пищевых продуктов на основе особенностей тепло-массообменных процессов и промышленного опыта. Предложена классификация процессов заморозки, в основу которой положена их продолжительность. Разработаны номограммы для инженерных расчетов режимов замораживания и подбора холодильного оборудования.

Консервирование холодом, замораживание, температурный режим, продолжительность процесса, энергоэффективность, хладоноситель, толщина продукта

Короткий адрес: https://sciup.org/140250927

IDR: 140250927 | УДК: 664.8.037 | DOI: 10.20914/2310-1202-2020-2-17-24

Текст научной статьи Определение режимов замораживания пищевых продуктов

Доля энергозатрат в себестоимости сельхозпродукции, произведенной в России, резко возросла с (3–5) % в 90-x годах прошлого столетия до (20–30) % в период после 2010 г., а по некоторым видам предприятий АПК – до (30–50) % и более. При этом удельные знергозатраты в отечественной пищевой промышленности почти в 1,5 раза выше, чем аналогичные показатели в развивающихся странах, и почти в 2 раза – чем в развитых странах (таблица 1).

Таблица 1.

Средние удельные расходы электроэнергии на производство отдельных видов пищевых продуктов и способы консервации скоропортящейся пищевой продукции

Table 1.

Average specific electricity consumption for the production of certain types of food products and methods for preserving perishable

|

Вид продукции Type of product |

Удельный расход, кВт×ч/т Specific consumption, kW×h / t |

|

Производство пищевых продуктов Food production |

|

|

Мясо | Meat |

57 |

|

Колбасные изделия Sausages |

75 |

|

Консервы плодоовощные Canned fruits and vegetables |

23кВт×ч/туб 23kW×h / tub |

|

Молочная продукция Milk products |

11 |

|

Хлеб и хлебобулочные изделия Bread and Bakery |

25 |

|

Консервирование пищевых продуктов Food preservation |

|

|

Пастеризация | Pasteurization |

130 |

|

Стерилизация | Sterilization |

235 |

|

Сушка | Drying |

660 |

|

Охлаждение | Cooling |

15 |

|

Замораживание | Freezing |

100 |

Такое положение обусловлено как постоянным ростом стоимости энергоносителей, так и их неэффективным использованием [1]. Внедрение энергосберегающих технологий, выбор энергоэффективного оборудования в процессе переработки сельскохозяйственной продукции, во многом зависит от инициативности и профессионального уровня инженерно-технических кадров конкретного предприятия [2].

Удельные энергозатраты в себестоимости продукции (Пищевая промышленность) в %: в среднем по странам – 2,3; Развитые страны – 1,7; Развивающиеся страны – 2,5; Страны БРИКС – 1,9; Россия – 3,1

Повышение энергосбережения и энергоэффективности технологических процессов предприятий пищевой промышленности лежит в основе увеличения их конкурентоспособности как на внутреннем, так и на внешнем рынке [3].

Важным звеном в цепи технологических процессов является консервирование сырья. Лучший способ консервирования – тот, который при наименьших затратах позволяет длительное время хранить продукт с минимальными потерями пищевой ценности и массы [4]. На практике процесс консервации достаточно энергозатратен и потребляет значительную часть общих расходов электроэнергии пищевого производства, что наглядно подтверждают данные таблицы 1 [5]. Выбор способа консервирования зависит от свойств продукта, необходимых для последующей технологической обработки, режимов и длительности консервации и затрат на ее реализацию. Снижение энергозатрат при сохранении качества является главной задачей совершенствования и интенсификации процессов тепловой и холодильной обработки сельскохозяйственного сырья.

Анализ данных таблицы 1 позволяет сделать вывод, что консервирование искусственным холодом является наиболее экономически выгодным по сравнению с тепловой обработкой [6]. Кроме того, многолетняя практика показывает, что холодильное консервирование – эффективный способ сохранения продуктов питания высокого качества. Для длительного консервирования многие предприятия применяют замораживание – технологический процесс термической обработки, при котором температура продукта или сырья понижается ниже криоскопической.

Затраты на процесс заморозки, организацию которого предприятие осуществляет самостоятельно или совместно с поставщиками холодильного оборудования, определяют его экономическую эффективность. Опыт показывает, что проведение холодильной обработки должно осуществляться комплексно с использованием системного подхода и метода сравнительного анализа.

Цель работы – разработка методики определения рациональных режимов замораживания пищевых продуктов на базе научно и практически обоснованных критериев.

Результаты

Процесс замораживания можно осуществлять различными способами и на разном оборудовании, достоинства и недостатки которых подробно описаны в специальной литературе [4, 6, 7]. В качестве исходных и доступных критериев выбора способа замораживания твердых пищевых продуктов (мясные и рыбные продукты, овощная и плодово-ягодная продукция) можно принять три взаимосвязанных параметра: время процесса, температурный режим и толщина продукта (характерный линейный размер). Толщина продукта при заданных температурах замораживания определяет скорость процесса, от которой зависит продолжительность заморозки. При этом от продолжительности замораживания зависит требуемая холодопроизводительность оборудования, а значит и его стоимость.

С практической точки зрения полезной является классификация способов заморозки по продолжительности процесса заморозки: первая группа - т < 2,5 часов; вторая группа -2,5 < т < 5 часов; третья группа - т > 5 часов.

Первая группа относится к так называемой «шоковой» заморозке, которую можно реализовать только в высокоинтенсивном оборудовании при толщине продукта не более (80 – 85) мм – конвейерные аппараты, спиральные скороморозильные агрегаты, аппараты флюидизацион-ного типа и аппараты контактной заморозки. Данное оборудование позволяет значительно увеличить производительность труда и сохранить нативные свойства сырья за счет повышения скорости перемещения рабочих сред относительно друг друга, температурного градиента, коэффициента теплоотдачи, увеличения поверхности контакта рабочих сред при дроблении продукта, повышения качества контакта продукта с поверхностью теплопередачи.

В тоже время существует ряд ограничений. Так, при толщине продукта более 85 мм резко повышается время заморозки, которое равно пребыванию продукта в скороморозильном аппарате, что приводит к необходимости увеличения его размеров и делает замораживание экономически невыгодным.

Для отдельных продуктов критерием экономической эффективности использования высокоинтенсивного морозильного оборудования является не только время обработки, но и качество получаемого сырья, например, цельномышечное сырьё животного происхождения (говядина, баранина), когда высокая скорость заморозки приводит к резкому сокращению мышц и, как следствие, к потере нежности и сочности при его размораживании [7, 8].

Вторая группа способов замораживания теоретически может быть реализована как на оборудовании первой группы, так и третьей, но для этого требуется соответствующая подготовка сырья и изменение режимов обработки.

Третья группа, как правило, реализуется в камерах с воздушным холодильным оборудованием. Преимуществом такой заморозки за счет менее интенсивных процессов термической обработки является его относительно невысокая стоимость.

Таким образом, фактор времени во многом определяет эффективность организации процесса замораживания, как с точки зрения его техникоэкономических показателей, так и качества сырья, а его определение является актуальной инженерной задачей.

Выбор способа замораживания на основе предложенных критериев (время процесса, температурный режим и толщина продуктов) базируется на следующих параметрах: теплофизических и физико-химических свойствах продукта, его агрегатного состояния и формы, технологических требованиях к температуре и других факторах, которые по возможности должны быть учтены в инженерной методике расчета [9].

Однако учесть все эти параметры в одной модели, описывающей холодильный процесс, в настоящее время довольно сложно. В связи с этим приходится делать выбор в пользу той модели, которая наиболее проста и адекватна реальному процессу [10].

Большинство расчетов холодильных процессов проводят с использованием классического уравнения теплового баланса:

GCjk kJ- G^R ■ GC2(U 1J ■ Q, т где Q – общая тепловая нагрузка холодильной камеры (оборудования), Вт; G – количество сырья, подвергаемое заморозке, кг; C1 – средняя теплоемкость сырья в диапазоне изменяющихся температур, Дж/(кг·K); tн, tк – соответственно начальная и конечная температура сырья, °С; tKp — криоскопическая температура, °С. GKp -количество воды, кристаллизующейся в процессе замораживания, кг; R – теплота фазового перехода, Дж/кг; C2 – теплоемкость сырья в диапазоне минусовых температур после завершения процесса кристаллизации воды, Дж / (кг·K); Qп – потери тепла от диффузии, оборудования, освещения, работающего персонала и др., Дж. т - время процесса заморозки, с.

Данная формула проста и удобна для инженерных расчетов, но не учитывает температурные распределения по толщине продукта от времени и не позволяет проследить изменения скорости процесса теплообмена, что в итоге может привести к серьезным погрешностям в расчетах и выборе холодильного оборудования.

В связи с этим для контроля правильности расчетов целесообразно периодически применять одну из известных кинетических моделей процесса замораживания [4].

В основе каждого из предложенных в литературе методов вычисления продолжительности замораживания пищевых продуктов, лежит дифференциальное уравнение Фурье для нестационарной теплопроводности, которое решается с учетом условий однозначности, характеризующих физику процесса. В процессе решения вводятся упрощающие допущения, что позволяет получить уравнение для инженерных расчетов. Первые попытки решения задачи нестационарной теплопроводности в системе с подвижными границами раздела были сделаны Ляме и Клайпероном, Нейманом, а затем Стефаном, который рассматривал процесс промерзания тела как движение фронта кристаллизации от периферии к центру.

Условия теплового баланса на границе раздела фаз (условия Стефана) можно записать в следующем виде:

где Л 1 , t 1 , Л2 , t2 - коэффициент теплопроводности, Вт / (мхК), и температура, ° С, соответственно замерзшей и незамерзшей зон; е -мгновенное расположение фронта кристаллизации в момент т; q - удельная теплота льдообразования, Дж/кг; у2 - плотность замораживаемого продукта, кг/м3.

Л.С. Лейбензоном впоследствии был разработан прием, позволяющий вместо производных на границе раздела фаз ввести величины, определяющие состояние тела на его поверхности, и получить следующее выражение, названное условием Стефана в интегральной форме Лейбензона:

q-Y • de . дL ^ дt,

---= Л + c ya —1- dx + dr дx x=о

L дt2,

+c2Y2 j

£

где c 1 , c2 - удельная теплоемкость продукта соответственно в замерзшей и незамерзшей зоне, Дж7(кг K); L - линейный размер, м.

Для приближенного решения задачи Стефана был предложен ряд методов, в том числе А.М. Бражниковым при аналитическом описании термической обработки мясопродуктов и создания инженерных методов расчета соответствующих процессов:

а т

L

q I z z I I 1 С A I

---г — +— + z ---+ 1 +

С 1 ( t kp - t cp ) l Bi 1 2 J 1 2Bi 1 С 1 Л J (4)

Fo =

_c 2— £ 2 : ^ . I — i in ( i + z Bi ) С Bi2 £ A J Bi,2

где Fo - критерий Фурье; а - коэффициент температуропроводности, м2/с; Bi 1 , Bi2 - критерий Био соответственно замерзшей и незамерзшей зон; z - относительная толщина замороженного слоя, м.

Дальнейшее развитие и практическое применение инженерных методов расчета пошло по пути упрощающих допущений при решении дифференциальных уравнений при условии сохранения основных физических параметров, определяющих протекание процесса замораживания пищевых продуктов [11].

В холодильной технологии при решении задачи о замораживании чаще всего пользуются уравнением, разработанным Р. Планком и ставшим классическим при нахождении продолжительности процесс.

т=ф Ri i sw | А+ 1 1 t kp - t хл I 2 A 2 а J

где Ф – коэффициент формы замораживаемого тела; tK p , tхл - соответственно криоскопическая температура продукта и средняя температура охлаждающей среды, ° С; R - характерный размер тела, м; а - коэффициент теплоотдачи от поверхности продукта к охлаждаемой среде, Вт/(м2×К).

Ценность формулы (5) состоит в простоте ее структуры, а корректировка с помощью эмпирических коэффициентов позволяет использовать ее для инженерных расчетов.

Практика показывает, что модель балансовых соотношений (1) наиболее эффективно описывает процессы замораживания с помощью холодного воздуха в камерах при их длительности не менее (6–8) ч. При меньшем времени замораживания модель может давать большие погрешности. В связи с этим необходим контроль применения уравнения (1) с помощью кинетической модели (5), которая показывает правомерность выбранной скорости замораживания при данных температурных режимах с учетом размера продукта и его свойств.

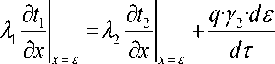

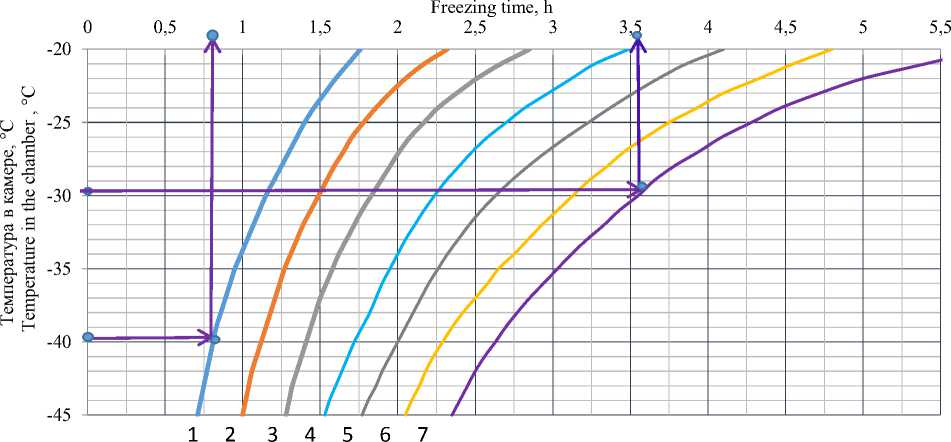

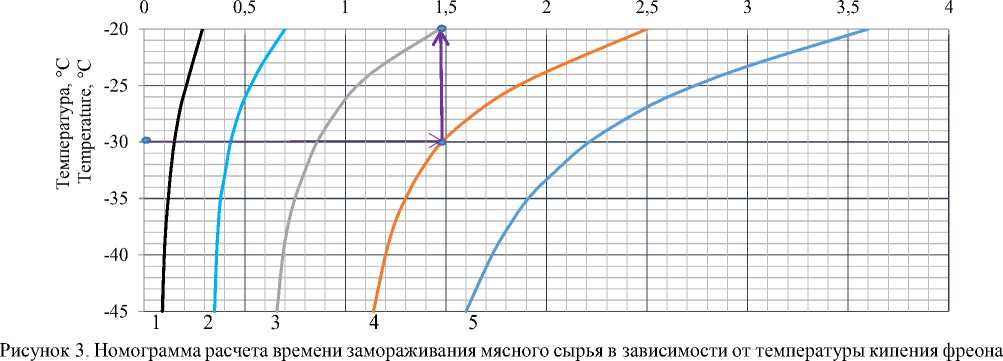

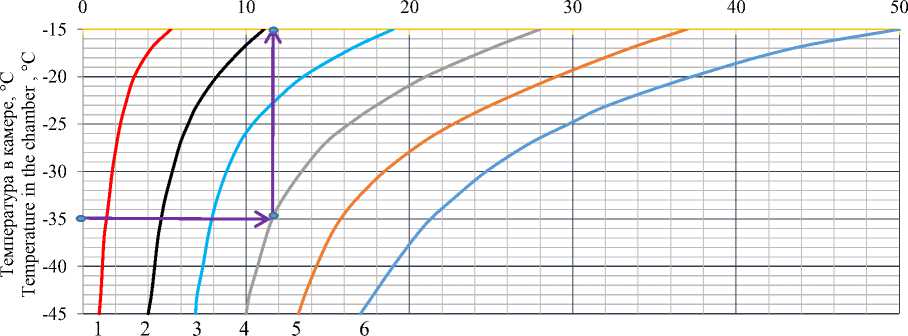

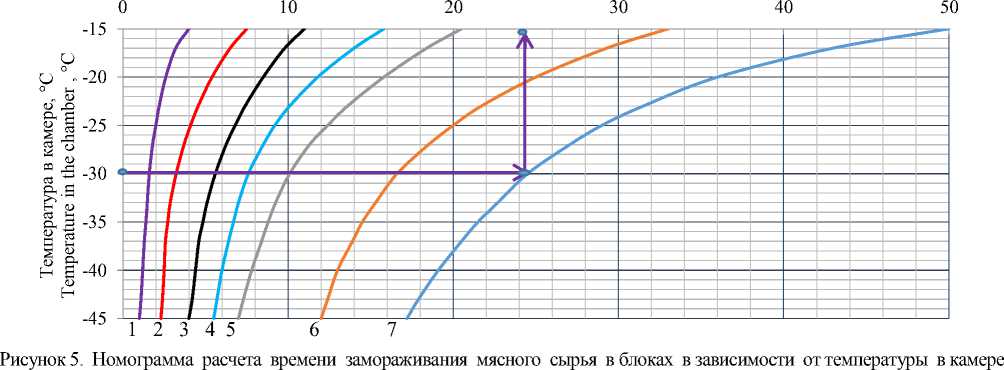

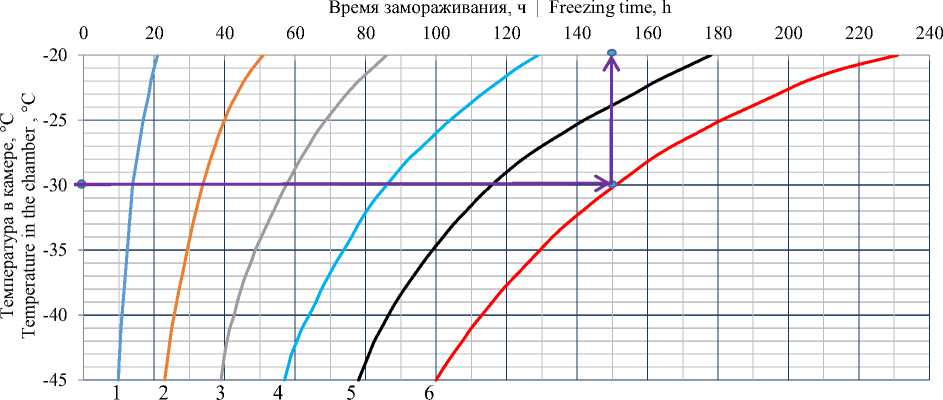

На рисунках 1–6 приведены номограммы для расчета продолжительности процесса замораживания некоторых пищевых продуктов, полученные на основе уравнения (5). Представленные расчетные кривые позволяют оценить время заморозки (до минус 18 °С в центре продукта) в зависимости от температуры и вида хладоно-сителя, толщины и вида продукта и, тем самым, определить наиболее рациональный способ заморозки и выбрать его предполагаемые режимы.

Реальные режимы замораживания различных пищевых продуктов позволяют специалистам оценивать степень адекватности используемых моделей действительному процессу. В случае необходимости в модель могут быть внесены соответствующие поправки.

Время замораживания, ч

Рисунок 1. Номограмма расчета времени замораживания помидоров в зависимости от их эквивалентного радиуса и температуры в камере при обдуве с обеих сторон 1 – 0,02 м; 2 – 0,025 м; 3 – 0,03 м; 4 – 0,035 м; 5 – 0,04 м; 6 – 0,045 м; 7 – 0,05 м

-

Figure 1. Nomogram for calculating the tomato freezing time depending on their equivalent radius and temperature in the chamber when blowing from both sides 1 – 0.02 m; 2 – 0.025 m; 3 – 0.03 m; 4 – 0.035 m; 5 – 0.04 m; 6 – 0.045 m; 7 – 0.05 m

Время замораживания, ч Freezing time, h

Рисунок 2. Номограмма расчета времени замораживания рыбы в зависимости от температуры в камере и толщины продукта при обдуве с обеих сторон 1 – 0,025 м; 2 – 0,05 м; 3 – 0,075 м; 4 – 0,1 м; 5 – 0,15 м; 6 – 0,2 м; 7 – 0,3 м

-

Figure 2. Nomogram for calculating the fish freezing time depending on the temperature in the chamber and the thickness of the product when blowing from both sides 1 – 0.025 m; 2 – 0.05 m; 3 – 0.075 m; 4 – 0.1 m; 5 – 0.15 m; 6 – 0.2 m; 7 – 0.3 m

Время замораживания, ч | Freezing time, h

и толщины блока при кондуктивном способе 1 – 0,02 м; 2 – 0,04 м; 3 – 0,06 м; 4 – 0,08 м; 5 – 1,1 м

Figure 3. Nomogram for calculating the meat raw material freezing time depending on the refrigerant boiling temperature and the thickness of the block using the conductive method 1 – 0.02 m; 2 – 0.04 m; 3 – 0.06 m; 4 – 0.08 m; 5 – 1.1 m

Время замораживания, ч | Freezing time, h

Рисунок 4. Номограмма расчета времени замораживания мясных полутуш в зависимости от температуры в камере и толщины продукта при обдуве с обеих сторон 1 – 0,05 м; 2 – 0,1 м; 3 – 0,15 м; 4 – 0,2 м; 5 – 0,25 м; 6 – 0,3 м

Figure 4. Nomogram for calculating the meat half carcasses freezing time depending on the temperature in the chamber and the thickness of the product when blowing from both sides 1 – 0.05 m; 2 – 0.1 m; 3 – 0.15 m; 4 – 0.2 m; 5 – 0.25 m; 6 – 0.3 m

Время замораживания, ч | Freezing time, h

и толщины продукта при обдуве с обеих сторон 1 – 0,02 м; 2 – 0,04 м; 3 – 0,06 м; 4 – 0,08 м; 5 – 0,1 м; 6 – 0,15 м; 7 – 0,2 м

Figure 5. Nomogram for calculating the freezing time of meat raw materials in blocks depending on the temperature in the chamber and the thickness of the product when blowing from both sides 1 – 0.02 m; 2 – 0.04 m; 3 – 0.06 m; 4 – 0.08 m; 5 – 0.1 m; 6 – 0.15 m; 7 – 0.2 m

Рисунок 6. Номограмма расчета времени замораживания мясного сырья в блоках, упакованных в гофротару, в зависимости от температуры в камере и толщины продукта при обдуве с обеих сторон 1 – 0,1 м; 2 – 0,2 м; 3 – 0,3 м; 4 – 0,4 м; 5 – 0,5 м; 6 – 0,6 м

Figure 6. Nomogram for calculating the freezing time of raw meat in blocks packed in corrugated package, depending on the temperature in the chamber and the thickness of the product when blowing from both sides 1 – 0.1 m; 2 – 0.2 m; 3 – 0.3 m; 4 – 0.4 m; 5 – 0.5 m; 6 – 0.6 m

Заключение

Проведен краткий аналитический обзор математических моделей для расчета продолжительности процесса замораживания пищевых продуктов с целью их адекватности реальным процессам. Ни одна из рассмотренных математических моделей не может быть признана универсальной и может эффективно применяться лишь с учетом особенностей протекания тепломассообменных процессов в реальных условиях.

На основе практического опыта предложена классификация способов заморозки по продолжительности процесса заморозки: первая группа – τ ≤ 2,5 часов; вторая группа – 2,5 ≤ τ ≤ 5 часов; третья группа – τ > 5 часов, позволяющая максимально ограничить диапазон выбора необходимого холодильного оборудования.

В качестве исходных и доступных критериев выбора способа замораживания твердых

пищевых продуктов (мясные и рыбные продукты, овощная и плодово-ягодная продукция) предлагаются три взаимосвязанных параметра: время процесса, температурный режим и толщина продукта (характерный линейный размер).

На основе уравнения (5) построены номограммы, позволяющие, используя предложенные критерии (время, температуру и размер продукта), легко и быстро определить рациональные режимы заморозки с целью подбора холодильного оборудования.

Предложенная методика определения рациональных режимов замораживания пищевых продуктов позволяет специалистам без выполнения трудоемких инженерных расчетов и специальной подготовки выполнить эффективный предварительный подбор холодильного оборудования, соответствующего требованиям энергосберегающий технологий промышленного производства.

Список литературы Определение режимов замораживания пищевых продуктов

- Корниенко В.Н., Горбунова Н.А. Роль тепловой изоляции в ресурсосбережении на предприятиях мясной промышленности // Мясная индустрия. 2019. № 4. С. 40-44.

- Николаев Н.С., Рыжов С.А., Корниенко В.Н. Комплексная обработка животного сырья как перспектива создания энерго и ресурсосберегающих технологий // Мясная индустрия. 2019. № 6. С. 34-37

- Стратегия повышения качества пищевой продукции в Российской Федерации до 2030 года: распоряжение Правительства Российской Федерации 29 июня 2016 года № 1364р.

- Рогов В.И., Куцакова В.Е., Филиппов В.И., Фролов С.В. Консервирование пищвых продуктов холодом. М.: КолосС, 2002. 184 с.

- Корниенко В.Н., Горбунова Н.А., Николаев Н.С., Трусов Г.А. Современная теплоизоляция оборудования и трубопроводов: ресурс энергосбережения в мясной промышленности. // Мясная индустрия. 2019. № 8. С. 40-45.

- Большаков С.А. Холодильная техника и технология продуктов питания. М.: Издательский центр "Академия", 2003. 212 с.

- Энциклопедия "Пищевые технологии". Том 16. "Технологии холодильной обработки и хранения пищевой продукции". Книга 2. Углич: ООО "ИД "Углич", 2019. 294 с.

- Воротников И.Л., Гиро Т.М., Горбунова Н.А., Кривенко Д.В. и др. Наилучшие доступные технологии убоя животных и птицы мясоперерабатывающих предприятий. Переработка побочных продуктов. Саратов, 2018. 609 с.

- Frihat M.H., Alzgoul B.M., Radaedeh J. Estimation of food product freezing time // Buletinul Institutului Politehnic Din Iasi. 2012. V. 58. №. 4.

- G?ral D., Kluza F. Experimental and analytical determination of freezing point depression // Electronic Journal of Polish Agricultural Universities. 2002. V. 5. № 2.

- Succar J., Hayakawa K.-I. A method to determine initial freezing point of foods // Journal of Food Science. 2006. V. 55. № 6. P. 1711-1713.