Определение технологических параметров тестомесильной машины с объемно-винтовым рабочим органом

Автор: Мацкевич И.В., Невзоров В.Н., Братилова Н.П.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки: Процессы и машины агроинженерных систем

Статья в выпуске: 1, 2015 года.

Бесплатный доступ

В статье рассмотрены вопросы совершенствования основных параметров технологического оборудования, предназначенного для смешивания гетерогенных составов с целью получения пищевого полуфабриката «тесто».

Замес теста, тестомесильная машина, объемно-винтовой рабочий орган

Короткий адрес: https://sciup.org/14083985

IDR: 14083985 | УДК: 664.6

Текст научной статьи Определение технологических параметров тестомесильной машины с объемно-винтовым рабочим органом

В состав теста входят основные составные компоненты (мука, вода, дрожжи, соль), количество которых определяется производственной рецептурой, имеющей свою технологию приготовления теста в зависимости от наименования получаемой продукции.

Замес теста может быть осуществлен при различной затрате энергии, т.е. с различной интенсивностью механической обработки теста в месильной машине. При интенсивном замесе микромолекулы клейковины частично дезагрегируются, но затем их структура перестраивается за счет разрыва одних и образования других связей, что улучшает эластичность теста. Интенсивность механического воздействия месильно-перемешивающих лопастей на обрабатываемый продукт характеризуется главным образом скоростью их относительного движения и поверхностью рабочих инструментов.

Для приготовления теста лопасти должны совершать более сложное движение, обеспечивая и равномерное распределение всех компонентов в общем объеме, и проработку теста, и его пластификацию.

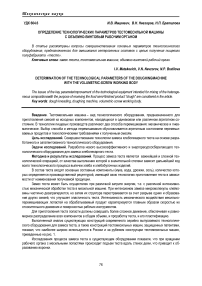

Выполненный анализ существующих конструкций современного серийно выпускаемого технологического оборудования для замеса теста, а также конструкций тестомесильных машин, защищенных патентами, показал, что наиболее широко используются в России и за рубежом конструкции тестомесильных машин, приведенные на рис. 1.

Исследования процесса замеса теста в существующем оборудовании показали, что при вращении рабочего органа с месильными лопастями происходит подъем теста вдоль стенок дежи, что приводит к образованию воронки.

Рис. 1 . Схемы тестомесильных машин: а – машина с месильной лопастью, совершающей криволинейное пространственное движение по замкнутой кривой в виде эллипса; б – машина со спиралеобразной месильной лопастью, вращающейся вокруг вертикальной оси; в – машина с четырехпалой месильной лопастью, вращающейся вокруг вертикальной оси, и одной неподвижной вертикальной лопастью; г – машина с установленными на валу двумя прямыми или изогнутыми лопастями; д – машина с установленными лопастями на различной высоте; е – машина с лопастями, установленными на разных уровнях

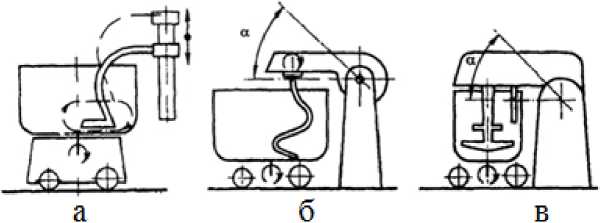

Выполненные ранее исследования [1, 2] показали, что при конструировании перемешивающих устройств определяют производительность, длительность процесса перемешивания, потребляемую энергию и мощность электродвигателей, проводят прочностные и конструктивные расчеты основных узлов и механизмов с использованием схемы, приведенной на рис. 2.

Рис. 2. Рабочая схема лопастного смесителя: Н – высота аппарата; h max – максимальная высота перемешиваемой массы в аппарате; h – уровень в спокойном состоянии ; h min – минимальная высота массы в аппарате ; r – радиус вращения внутреннего края лопасти ; R – радиус вращения наружного края лопасти; R an – радиус аппарата; h 1 – расстояние от дна дежи до верхнего края лопасти;

h л – высота лопасти

Уровень жидкости в спокойном состоянии h (м) определяется по формуле:

V h = —5-, kr ап где V – объем жидкости, м3; Rап – радиус аппарата, м.

Предельная угловая скорость вращения лопасти ω нв (рад/с), при которой жидкость в емкости размерами R ап и Н, м, налитая до уровня h , не выплеснулась через край емкости (условие невыплескивания жидкости из аппарата) будет равна:

о нв < (2/R ап )/g(H-h).

Предельная угловая скорость вращения лопасти ω 0 (рад/с), при которой будет выполнено условие необнажения дна аппарата, определяется как

^o — г/ь/Ъ п .

Определив ω нв , ω нл и ω 0 , выбираем ω раб (рад/с).

Максимальная высота перемешиваемой массы в аппарате h max (м) (рис. 2)

hm ax — h + ( " % аб R % п /4g )

тогда высота аппарата Н (м)

H — hmax + R > где К – некоторый запас высоты, м.

Минимальная высота в аппарате hmin (м), при которой процесс будет протекать нормально, равна hmin — h- ( "pafim/4g)■

Для того чтобы верхний край лопасти не оказался выше уровня воронки, нижний уровень h min воронки в центре должен быть выше плоскости верхнего края лопасти h 1 :

hmin > h^.

Таким образом, при проектировании тестомесильных машин для обеспечения технологического процесса тестомешения необходимо обеспечивать высоту рабочей зоны дежи дополнительной резервной высотой hp, равной hp — H- hmin.

Ввод в конструкцию дополнительной резервной высоты h p увеличивает объем дежи на величину V p , определяемую по формуле:

Vp — rR 2 H, где R – радиус основания проектируемой дежи; H – высота дежи; π – математическая константа.

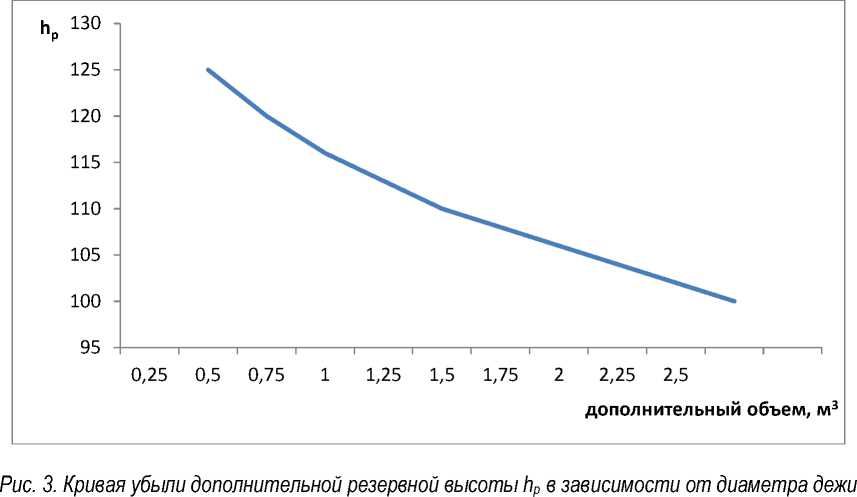

Собранный статистический материал при работе тестомесильных машин в производственных условиях позволил построить кривую убыли дополнительной резервной высоты h p в зависимости от диаметра дежи (рис. 3).

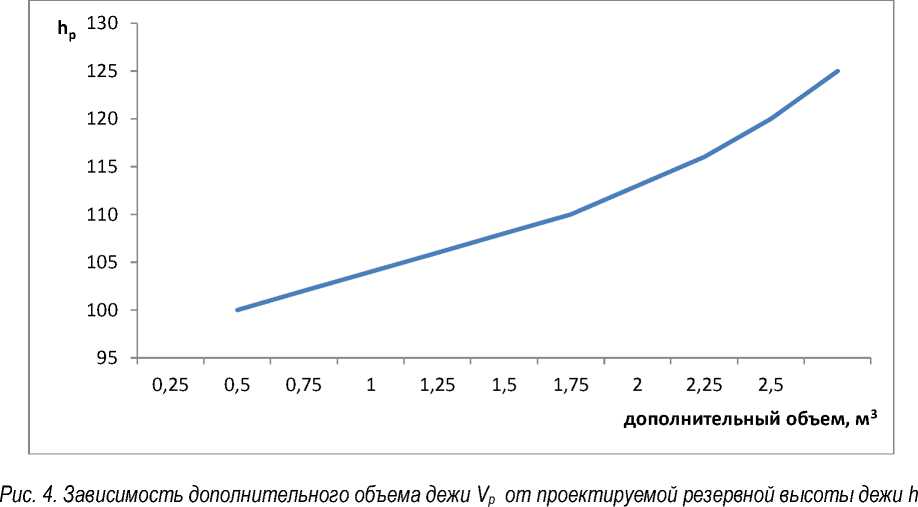

Изменение дополнительного объема дежи V p в зависимости от проектируемой резервной высоты дежи h p представлено на рис. 4.

Выполненные научные исследования по изменению резервной высоты h p и изменения дополнительных величин дежи по объему V p были учтены при разработке малогабаритного и малотоннажного оборудования при комплектовании мини-пекарен для отдельных районов Крайнего Севера.

Конструкция проектируемых тестомесильных машин, предназначенных для мини-пекарен, должна исключить создание резервного запаса дежи по высоте с условием h p →0.

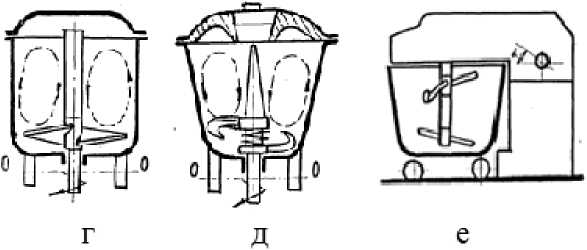

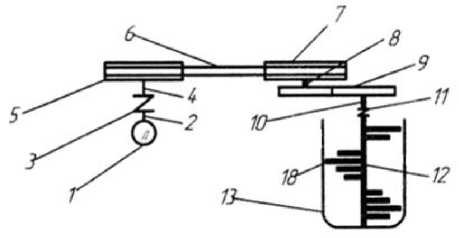

С целью устранения данного конструктивного недостатка, приводящего к увеличению габаритных размеров с образованием воронки, были выполнены научно-практические исследования по изменению траектории движения перемешиваемой массы в деже путем устранения воронки и скопления перемешиваемой массы к центру дежи, что достигается в разработанной конструкции тестомесильной машины (рис. 3), на которую был получен патент Российской Федерации №2379893 «Тестомесильная машина» [3]. Схема лопастного рабочего органа смесителя тестомесильной машины приведена на рис. 5.

Рис. 5. Тестомесильная машина

Тестомесильная машина содержит электродвигатель 1, вал 2 которого соединен с соединительной муфтой 3, имеющей выходной вал 4, на котором установлен шкив 5. В свою очередь шкив 5 клиноременной передачей 6 соединен со шкивом 7, установленным на валу 8, цилиндрического редуктора 9, вал 10 которого в свою очередь соединен с предохранительной муфтой 11, в которую входит месильный орган 12, выполненный в виде установленного по центру дежи 13 вращающегося вала, на котором по винтовой линии сверху вниз установлены сменные месильные лопасти 18 одинаковой длины, но разные по диаметру.

Машина работает следующим образом. В дежу 13 засыпают компоненты для замеса, включают электродвигатель 1, который передает крутящий момент на вал 2, на соединительную муфту 3, которая в свою очередь соединена с валом 4, на конце которого установлен шкив 5, с помощью клиноременной передачи передает вращение на шкив 7. Вал 8 передает крутящий момент от шкива 7 на цилиндрический редуктор 9, который передает крутящий момент на вал 10, имеющий предохранительную муфту 11, которая вращает месильный орган 12.

Смешивание теста происходит в машине за счет вращения месильного органа 12, на котором расположены по винтовой линии одинаковой длины месильные лопасти 18, но разные по диаметру. В месильные лопасти 18 по внутренней резьбе 17 ввернуты шпильки с наружной резьбой 15, на которые надеваются установочные шайбы 16, и далее шпильки вворачиваются в отверстия с внутренней резьбой 14 месильного органа 12, что обеспечивает качественное перемешивание теста при замесе и увеличивает производительность.

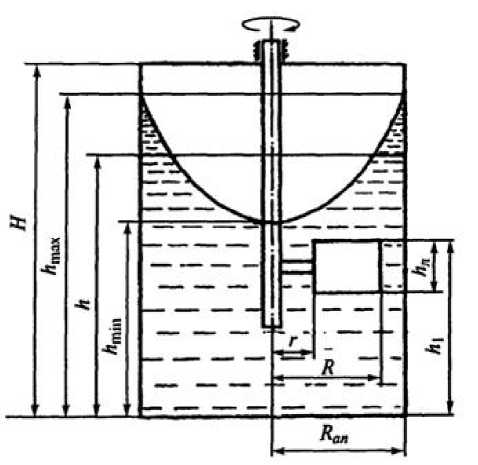

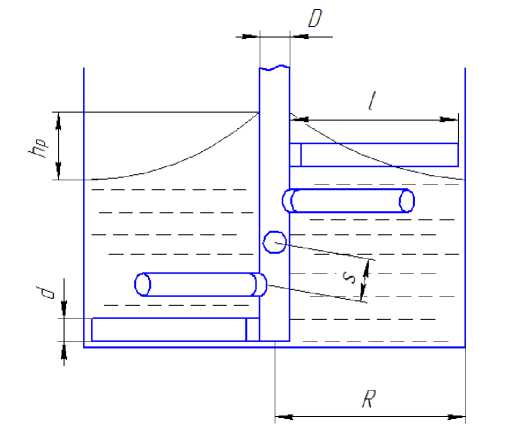

Для проведения эксперемента по замесу теста была изготовлена экспериментальная опытная тестомесильная установка (рис. 6), позволяющая производить замес теста по объемно-винтовому способу.

Рис. 6. Схема экспериментально-опытного объемно-винтового рабочего органа: D – диаметр месильного вала; l – длина лопасти; S – шаг установки лопастей на месильном валу; d – диаметр лопасти;

R – радиус дежи; h p – резервный запас дежи по высоте

Заключение. Выполненный научный анализ существующих конструкций тестомесильных машин показал, что для обеспечения технологической работоспособности при их проектировании устанавливают ре- зервный запас объема дежи, что намного увеличивает стоимость изготовления тестомесильных аппаратов из нержавеющей стали. Путем анализа технической и патентной литературы был предложен новый способ перемешивания теста на основе винтового месильного органа, обеспечивающего объемно-винтовое перемешивание замешиваемой массы. Выполненные исследования позволили определить изменение кривой в зависимости от дополнительного объема и резервной высоты дежи.