Определение величины коррекции сигнала управления по диаметру от изменения высоты столбика мениска кристалла при контактном методе управления выращиванием монокристаллов способом Чохральского

Автор: Саханский С.П., Лаптенок В.Д.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 (7), 2005 года.

Бесплатный доступ

Разработанный авторами контактный метод управления диаметром вытягиваемого монокристаллического слитка из расплава по способу Чохральского позволяет определить величину коррекции сигнала управления по диаметру в зависимости от изменения высоты столбика мениска кристалла при выращивании конусной части кристалла.

Короткий адрес: https://sciup.org/148175138

IDR: 148175138 | УДК: 004.7

Текст научной статьи Определение величины коррекции сигнала управления по диаметру от изменения высоты столбика мениска кристалла при контактном методе управления выращиванием монокристаллов способом Чохральского

На стадии роста монокристалла постоянного сечения (диаметра) ведущую роль в формировании монокристаллической структуры играют тепловые условия процесса. Ими определяются осевые и радиальные градиенты температур в кристалле и расплаве, от которых зависит форма фронта кристаллизации и термические напряжения в монокристалле, а также размеры переохлажденной области расплава вблизи фронта кристаллизации.

Такая область возникает в расплаве, находящемся в тигле, тепло к которому подводится снаружи. Поэтому в обладающем определенной теплопроводностью расплаве температура падает в направлении от стенки тигля к его центру и от дна тигля к поверхности расплава. В результате возникают осевой С х и радиальный G r градиенты температуры, а их пересечение с изотермой плавления Т образует переохлажденную область расплава вблизи фронта кристаллизации слитка.

Диаметр переохлажденной области расплава определяет диаметр столбика расплава, поднимаемого смачиваемой расплавом плоскостью фронта кристаллизации и, следовательно, диаметр растущего на этом столбике монокристалла.

Высота столбика расплава h прямо пропорциональна поверхностному натяжению расплава и обратно пропорциональна его плотности и радиусу выращиваемого монокристалла, обычно она составляет 0,3_5,0 мм. Эта величина может быть примерно рассчитана, по массе столбика расплава, удерживаемого на площади фронта кристаллизации силами поверхностного натяжения, действующими по окружности:

h о -Y p -пт 2 - g = 2-n-r-a , (1) где h о - высота столбика расплава, см; g p - плотность расплава, кг/ см 3 , для германия Y p = 5,24 ■ 10 3 кг / см 3 ; г -радиус столба расплава, см ( г = d / 2); g - ускорение свободного падения, g = 9,81 м / с 2 ; а - поверхностное натяжение расплава, Н / см, для германия а = 6 ■ 10 3 Н / см.

Для германия выражение (1) можно представить в виде h о = 2 о / Y p ■ g■г = 0,234см 2 / г (2)

Диаметр растущего монокристалла в первую очередь определяется градиентами температур в расплаве.

При повышении температуры нагревателя размер переохлажденной области в расплаве уменьшается, температура в нем и в столбике увеличивается и фронт кристаллизации поднимается (высота столбика также увеличивается). Возрастающие с увеличением поверхности расплава силы поверхностного натяжения сжимают столбик сильнее и форма его из цилиндрической превращается в деформированный параболоид вращения. В этом случае касательная к поверхности мениска в точке его контакта с фронтом кристаллизации будет уходить под кристалл, то же самое будет происходить и с кристаллизирующейся твердой фазой. В результате диаметр монокристалла будет уменьшаться.

Понижение температуры нагревателя или уменьшение скорости кристаллизации, наоборот, приводит к увеличению размеров переохлажденной области в расплаве, уменьшению высоты столбика и искривлению его мениска в противоположную сторону, а касательная к его поверхности направлена в сторону от монокристалла. В таких случаях монокристалл увеличивается в диаметре.

Приближенные аналитические выражения для формы мениска довольно сложны. Очевидно, что на цилиндрической части слитка высота столбика мениска при постоянно растущем диаметре постоянна и погрешности в сигнале управления за счет изменения высоты подъема мениска нет. Данная погрешность вносит значительные изменения при формировании переходных частей слитка (формирование плечей слитка, при переходе с прямо-

Технологические процессы и материалы го конуса на цилиндр или при переходе с цилиндрической части слитка на обратный конус).

Основными факторами, влияющими на изменение высоты столбика мениска, являются изменение тепловых условий в зоне фронта кристаллизации, превалирующим из которых является изменение температуры нагревателя, и скорости вытягивания.

Преобразуем выражение (2) в выражение для диаметра растущего кристалла, см:

d 4 о /( Y p ' A o -g ). (3)

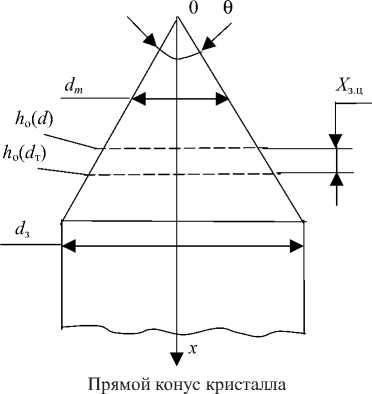

Формирование прямого конуса кристалла показано на рисунке. Рассмотрим процесс компенсации ошибки в сигнале управления А y при выращивании прямого конуса кристалла за цикл измерения сигнала управления Т-Т ц ( Х-Х 1ц ).

Для упрощения расчетов примем угол разращивания прямого конуса равным 90° (6 - 90°). На основании данного допущения по выражению (3) получим выражения для текущей высоты столбика мениска h o ( d) и уменьшенной высоты h ( d ), полученной в конце интервала измерения сигнала управления:

ho(d) -4 о /(Ypd-g), (4) где h (d) - высота столбика расплава в начале цикла измерения сигнала управления, h o( dT)-4 о /[Yp(d XJg ], (5) где h (d) - высота столбика расплава в конце цикла измерения сигнала управления.

Согласно (4), (5) можно получить выражение для величины уменьшения высоты столбика мениска над расплавом за цикл измерения сигнала управления:

А h - {4о/(Y p g )} {l/ d -l/( d + 2 X _)}, (6) где А h - величина уменьшения высоты столбика мениска над расплавом за цикл измерения сигнала управле-ния; Х i ц - перемещение затравки кристалла вверх за цикл измерения.

Соотношения (4).. .(6) показывают, что при разращива-нии прямого конуса и увеличении диаметра кристалла, высота столбика мениска уменьшается и часть металла переходит в расплав, что ведет к уменьшению величины замеренных перемещений тигля Х за цикл измерения и, как следствие, к ошибке (уменьшению) величины сигнала управления А у , поэтому для корректировки сигнала управления на участке прямого конуса необходимо учитывать величину данной погрешности, вводя программно коррекцию сигнала управления, исходя из соотношений (4).. .(6).

Таким образом, мы можем сделать следующие выводы:

-

- в разработанном авторами контактном методе управления установками выращивания кристаллов определено выражение для коррекции сигнала управления на конусной части кристалла в зависимости от изменения высоты столбика мениска над поверхностью расплава;

-

- выражение для коррекции конусной части выращиваемого кристалла позволяет автоматизировать процесс выращивания кристалла заданной формы на его конусной части.