Оптимизация процесса производства твердого хозяйственного мыла

Автор: Желтоухова Е.Ю., Кравченко А.Н., Кондрашина Е.Д.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (81), 2019 года.

Бесплатный доступ

В исследовании основной упор сделан на улучшение органолептических показателей (цвет, запах, структура), а также пенообразующую способность и длительность хранения, изменение которых позволит получить более качественный продукт. Был проведен органолептический и качественный анализ твердого хозяйственного мыла, благодаря которому выявлены основные потребительские недостатки продукции и проведена оптимизация линии и рецептуры производства для их устранения. Основой оптимизации является оснащение дополнительными емкостями с системой подачи перекиси и дозировки маскираторов, использование которых необходимо из-за введения новых компонентов рецептуры, также применяется дополнительная пара шнеков для предотвращения мраморовидной структуры продукта. В рецептуру были включены перекись водорода, использование которой позволяет осветлить продукт на стадии карбонатного омыления и получить на выходе мыло светло-бежевого цвета, соответствующее стандарту, и маскираторы для скрытия запаха жирных кислот, характерного для данного вида твердого мыла...

Мыло, хозяйственное мыло, оптимизация линии

Короткий адрес: https://sciup.org/140246397

IDR: 140246397 | УДК: 664.854 | DOI: 10.20914/2310-1202-2019-3-23-27

Текст научной статьи Оптимизация процесса производства твердого хозяйственного мыла

Цель исследования – улучшение качества готового хозяйственного мыла благодаря внесению дополнительного сырья в рецептуру и введении нового оборудования, а также сокращение энергозатрат производства.

На основе анализа потребительских предпочтений были выявлены недостатки готового продукта: темный цвет, специфический резкий запах и мраморовидная структура. В связи с этим основные изменения проводятся в органолептических показателях готового мыла.

При органолептической оценке мыловаренных изделий прежде всего внимание уделяется внешнему виду продукта, его однородности, цвету и запаху. Обязательным является однородность, светлый цвет, без посторонних включений, соответствующий запах. Качество определяется

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License растворимостью (для хозяйственного мыла при температуре 60–70 °С), моющей способностью и способностью к пенообразованию (объем и устойчивость пены).

Твердость мыла в известной мере характеризуется показателем, который называется титр, т. е. температура застывания смеси жирных кислот в градусах Цельсия. При прочих равных условиях твердость мыла тем больше, чем выше титр.

Существенным показателем качества мыла является его пенообразующая способность в водном растворе, т. е. высота столба пены, образующегося при встряхивании 0,5%-ного водного раствора мыла. Первоначальный объем пены в миллилитрах, ее устойчивость в минутах и характер пены (крупно – или мелкоячеистая) косвенно являются показателями качества мыла как моющего средства.

Материалы и методы

Жировая смесь готовится по рецептуре в смесительном котле, оснащенном барботерами, куда сырье подается, предварительно достигнув 105–125 °С, пройдя через трубчатый подогреватель. В котел поступает нагреты до 90 °С раствор кальцинированной соды. Происходит реакция омыления, которая завершается активным выделением диоксида углерода, полностью удаляемым при продувании насыщенным паром.

Масса переносится в доомылитель вместе с 42%-ным раствором щелочи и направляется в теплообменник для достижения температуры в 90–100 °С. Далее нагретая смесь поступает в нормализатор для корректировки, а полученный в результате клей подвергается процессу полного высаливания с утилизацией отстоявшегося подмыльного щелока. В готовое ядро добавляют раствор едкого натра до его концентрации по массе 0,2–0,3%. При неудовлетворительных результатах процесса высолки технология предусматривает процесс отбеливания ядра, введением водородной перекиси от 2 до 5% к массе жировой смеси. Процесс отбелки основывается на окислении и потере цвета красящих темных веществ за счет выделения активного кислорода при нагревании перекиси с мылами.

Для предотвращения резкого вспенивания и выброса мыльной массы в процессе введения перекиси может прекращаться или снижаться количество добавления пероксида водорода, а при аварийных ситуациях обеспечивается подача холодной воды.

Отбор проб осуществляется каждые полчаса для проведения контроля концентрации свободной щелочи и эффективности отбеливания.

По окончании процесса мыло кипятят, частично высаливая щелочью, и отстаивают. После 3–4 ч ядро откачивается насосом в котел, перемешивается с мылом из светлого сырья и направляется в накопитель.

Далее мыльная масса пропускается через фильтры в кожухотрубчатый теплообменник для нагревания глухим паром до 130–160 °С, а оттуда в u-образный трубчатый реактор для окончательного перемешивания полученной массы и подачи массы в вакуум-сушильную башню.

С помощью форсунок горячая мыльная основа распыляется в полость вакуум-сушильной камеры, где, обдуваясь воздухом, сушится, охлаждается, осаждается и снимается со стенок камеры.

Мыльная стружка, попадая в шнек-пресс, дважды подвергается перетиранию, после чего спрессовывается в стружку и переносится закрытым транспортером в запасной бункер. Стружка из бункера делителем потока разделяется на два параллельных потока.

Шнек переносит мыльный полуфабрикат в воронку питателя смесительного пресса постоянного действия, где к нему присоединяется маскиратор для скрытия специфического запаха жирных кислот. Далее все компоненты тщательно смешиваются вторым шнеком, и полуфабрикатная масса, минуя решетку, обретает форму гранул, которые открытый желобчатый транспортер переносит в двухступенчатый двухвинтовой шнек-пресс для окончательной обработки мыла.

Из шнека мыло выходит бесконечным бруском и следует на автоматическую резку, на приемный транспортер камерной воздушной сушилки, а затем штампуется.

Предложенная схема оптимизации позволяет усовершенствовать существующую линию выработки за счет установки дополнительных дозаторов для сырья и шнек-прессов, введения в рецептуру пероксида водорода и маскираторов, что позволяет существенно улучшить качественные органолептические показатели готового продукта и усовершенствовать потребительские свойства не нарушая стандарты и требования безопасности.

В результате проведенных модернизаций органолептические показатели конечного продукта достигли характеристик, отвечающих нормам действующего стандарта (таблица 1), а также требованиям потребителей.

Для физико-химических показателей нормируются: качественное число, содержание свободной щелочи и соды, а также температура застывания жирных кислот.

Из таблицы 2 видно, что физико-химические показатели предусматривают содержание свободного гидроксида натрия в интервале от 0,15–0,20%, т. к. выход за нормативные пределы разрушает кожный покров при длительном прямом контакте. Но присутствие небольшого количества свободной щелочи является обязательным для протекания процесса полного омыления жирового сырья и увеличения сроков хранения мыла.

Таблица 1.

Органолептическая характеристика мыла [3]

Table 1.

Organoleptic characteristics of soap [3]

|

Наименование Name |

Характеристика Characteristic |

|

Внешний вид Appearance |

Поверхность без рисунка. Нет недопустимых трещин, полос и пятен Surface without a pattern. No unacceptable cracks, stripes or stains |

|

Форма куска Piece shape |

Соответствующая форме мыла индивидуального наименования, установленной в техническом документе Corresponding to the form of soap of an individual name established in the technical document |

|

Цвет Color |

Светло-бежевый, соответствующий цвету мыла, установленному в техническом документе Light beige, corresponding to the color of soap specified in the technical document |

|

Запах Smell |

Соответствующий запаху мыла индивидуального наименования, установленному в техническом документе, без постороннего запаха Corresponding to the smell of soap of an individual name, established in the technical document, without foreign smell |

|

Консистенция Consistency |

Твердая на ощупь. В разрезе однородная Hard to touch. The cross section is homogeneous |

Таблица 2.

Сравнение физико-химических показателей мыла

Table 2.

Comparison of physico-chemical characteristics of soap

|

Показатель Indicator |

Норма для мыла группы | Norm for group soap |

|||||

|

I |

Образец | Sample 72% |

II |

Образец | Sample 70% |

III |

Образец | Sample 65% |

|

|

Качественное число (масса ЖК в пересчете на номинальную массу куска 100 г), г, не менее Qualitative number (mass of liquid crystal in recount to the nominal mass of a piece of 100 g), g, not less |

70,5 |

73,3 |

69,0 |

70,9 |

64,0 |

68,2 |

|

Массовая доля свободной едкой щелочи, % к номинальной массе куска, не более Mass fraction of free caustic alkali, % of the nominal mass of a piece, not more |

0,15 |

0,13 |

0,15 |

0,14 |

0,20 |

0,18 |

|

Массовая доля свободной углекислой соды, % к номинальной массе куска, не более Mass fraction of free carbonic soda, % of the nominal mass of a piece, no more |

1,0 |

0,95 |

1,0 |

0,95 |

1,0 |

0,95 |

|

Температура застывания жирных кислот, выделенных из мыла (титр), °С The solidification temperature of fatty acids extracted from soap (titer), ° С |

36–42 |

40 |

35–42 |

40 |

35–42 |

40 |

|

Результаты и обсуждение в мыле до 1%, т. к. в противном случае незначи- Значения таблицы 2 показывают, что тельно увеличивается твердость. Содержание жирнокислотный состав находится в пределах нерастворимых в воде примесей не превышает необходимой нормы, а пределы углекислых солей 0,3% в 72%-ном мыле и 0,5% – в 60%-ном. |

||||||

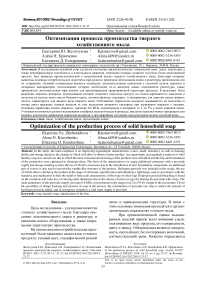

Объем пены измеряется через 5 мин после встряхивания (рисунок 1). Результаты не превышают норм ГОСТ 30266–95.

■ Норма первоначального объема по ГОСТ 30266-95, см3, не более/Initial foam volume norm in accordance to GOST30266-95, cm3, no more

Рисунок 1. Определение пенообразующей способности Figure 1. Determination of foaming ability

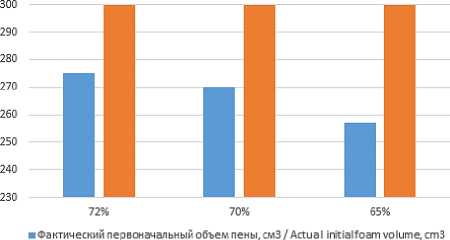

Принцип ускоренного старения для оценки стабильности и срока годности продукции позаимствован у фармацевтической промышленности. Методология тестирования основана на хранении образцов при повышенной температуре: согласно правилу Вант-Гоффа скорость увеличивается в 2–4 раза при повышении температуры на 10 °С, да и микроорганизмы с повышением температуры ведут себя активнее. Это позволяет быстрее выявить проблемы, которые могут возникнуть при хранении хозяйственного мыла в обычных условиях. Кроме того, тест на ускоренное старение применяется и для прогнозирования срока годности. Например, считается, что эмульсия, стабильная при 40 °С в течение 6 мес. либо 3 мес. при 45 °С, может храниться 2 года в стандартных условиях.

Ускоренное старение проводилось при различных температурах – 37, 40 или 45 °С. Через определенные промежутки времени образцы проверяли по определенным показателям и сравнивали с показателями в начале теста и с данными для образцов контрольной группы. Образцы контрольной группы хранят при 4 °С (±2 °С):

при такой температуре физико-химические и микробиологические процессы хоть и не прекращаются совсем, но протекают достаточно медленно (рисунок 2).

время ускоренного старения, ч the time of accelerated ageing, hours

Рисунок 2. Зависимость ускоренного старения от времени

Figure 2. Dependence of accelerated aging on time

При проведении данного анализа выявили, что длительность хранения контрольных образцов совпадает с длительностью хранения образцов в самом продолжительном тесте при стабильной температуре хранения.

Заключение

Удалось усовершенствовать настоящую линию производства хозяйственного мыла, т. к. проведенный анализ готового продукта на соответствие качественным характеристикам показал улучшение органолептических показателей и соответствие стандарту физико-химических. Предложенная технология и аппаратурное оформление производства мыла позволяют выработать высококачественный продукт; снизить количество глицерина в мыльной основе и увеличить его содержание в подмыльном щелоке. Такое оптимизационное решение позволяет снизить потребление пара, сократить цикл производства в цепочке до 7 ч и ограничить объемы получаемых соапстоков, что позволит усилить экологическую безопасность.

Список литературы Оптимизация процесса производства твердого хозяйственного мыла

- Товбин И.М., Залиопо М.Н., Журавлева А.М. Производство мыла. М.: Книга по Требованию, 2014. 103 с.

- Касаткин Ф.С. Производство мыла. Пищепромиздат, 1936.

- Дроникова Т.В., Носовицкая Ф.П. Твердое мыло // Сборник материалов конференции ВНИИЖ. Санкт-Петербург, 2015.

- Handojo L.A., Indarto A., Shofinita D., Meitha A. et al. Calcium soap from palm fatty acid distillate for ruminant feed: Ca (OH) 2 as calcium source // MATEC Web of Conferences. EDP Sciences, 2018. V. 159. P. 02062.

- Кравченко А.Н., Желтоухова Е.Ю., Кондрашина Е.Д. Анализ основного сырья для производства твердого хозяйственного мыла // Новое в технологии и технике функциональных продуктов питания на основе медико-биологических воззрений: VIII Международная научно-техническая конференция, посвященная 90летию технологического факультета ВГУИТ. Воронеж, 2019. С. 561 - 563.

- Кравченко А.Н., Желтоухова Е.Ю., Кондрашина Е.Д. Основные методы и технологические схемы производства мыловаренной продукции // Новое в технологии и технике функциональных продуктов питания на основе медико-биологических воззрений: VIII Международная научно-техническая конференция, посвященная 90летию технологического факультета ВГУИТ. Воронеж, 2019. С. 563-569.

- Ordoyo A.E.T., Sepe M.C. Antibacterial potential of liquid hand soap with Piper aduncum leaf extract // Int. J. of Life Sciences. 2019. V. 7. № 1. P. 1-9.

- Кравченко А.Н., Желтоухова Е.Ю., Болгова И.Н. Оптимизация технологии получения твердого хозяйственного мыла // Энергосберегающие процессы и аппараты в пищевых и химических производствах: IV конкурс студенческих научных работ. Воронеж: ВГУИТ, 2018.

- Simmons W.H., Appleton H.A. The Handbook of Soap Manufacture. 2013. 340 p.

- Spitz L. Soap Manufacturing Technology // Aocs Publishing. 2017. V. 481.

- The Complete Technology Book on Soaps; 2nd Revised Edition. Asia Pacific Business Press Inc., 2016. 496 p.

- Hurst G.H. Soaps: a practical manual on the manufacture of domestic, toilet and other soaps. Scott, Greenwood & Son, 2012. 385 p.

- Watt A. The Art of Soap-making: A Practical Handbook of the Manufacture of Hard and Soft Soaps, Toilet Soaps. Crosby Lockwood, 2007. 310 p.