Оптимизация технологии доения коров за счет совершенствования роботизированной установки преддоильной подготовки вымени

Автор: Керимов Мухтар Ахмиевич, Барабанов Дмитрий Владимирович, Нам Ирина Ян Гуковна

Журнал: АгроЗооТехника @azt-journal

Рубрика: Механизация, автоматизация и информатизация сельскохозяйственного производства

Статья в выпуске: 1 т.6, 2023 года.

Бесплатный доступ

Характерная особенность функционирования доильной установки - недетерминированность обстановки в рабочей зоне и вероятностный характер изменения производственных условий. Вследствие этого создаваемые технические решения для автоматизации и роботизации процесса доения коров технически достаточно сложны и, как результат, имеют достаточно высокую стоимость. Тем не менее востребованность таких систем велика, что продиктовано сложной обстановкой на рынке труда в сельскохозяйственном производстве. В статье рассматривается вопрос создания роботизированных устройств со значительно упрощенной конструкцией, направленных на выполнение отдельных технологических операций, что позволит значительно снизить стоимость роботизации доения, а также интегрировать их в уже существующие доильные залы. С этой целью разрабатывается установка преддоильной подготовки вымени, осуществляющая подмыв и массаж вымени коровы в отдельном станке, расположенном перед входом на платформу доильной установки типа «Карусель». В ходе исследования разработана функциональная схема роботизированной установки преддоильной подготовки вымени коров, рассмотрен вопрос ее согласованной работы с доильной установкой. В частности, определено количество роботизированных установок, необходимое для обслуживания доильных залов с различным числом станков. Предложена схема манипулятора для подведения рабочего органа в рабочую область, получены аналитические выражения для определения положения сосков вымени коровы. Проведенные экспериментальные исследования позволили выявить оптимальные режимы работы привода манипулятора. Внедрение в хозяйственную практику роботизированных систем преддоильной подготовки вымени поможет значительно сократить затраты ручного труда на животноводческом комплексе, повысить пропускную способность доильных систем.

Машинное доение, роботизированная система, преддоильная подготовка вымени, адаптивное управление, эффективность функционирования

Короткий адрес: https://sciup.org/147239061

IDR: 147239061 | УДК: 637.112.5, | DOI: 10.15838/alt.2023.6.1.6

Текст научной статьи Оптимизация технологии доения коров за счет совершенствования роботизированной установки преддоильной подготовки вымени

Применение робототехнических систем в сельском хозяйстве обусловлено необходимостью снижения доли ручного труда, которая продиктована нехваткой квалифицированных кадров, возникшей из-за низкой привлекательности труда в аграрной отрасли и миграционного оттока жителей сельских территорий (Скворцов, 2016; Скворцов и др., 2018).

В настоящее время проходят испытания робототехнических систем или они уже внедрены как в растениеводстве, так и в животноводстве. При этом одними из самых распространенных являются доильные роботы. В большинстве случаев доильные роботы имеют боксовую структуру и направлены на персональное обслуживание одного животного. Такой подход оправдан при использовании роботов в хозяйствах со сравнительно небольшим поголовьем, где задачу обслуживания животных решит один или несколько доильных боксов (Федоренко и др., 2021; Mukhanov et al., 2018).

Применение таких роботов в крупных хозяйствах связано с рядом сложностей, в первую очередь с размещением большого количества доильных боксов на территории коровника. Эту проблему решает сочетание достижений в области роботизированного доения с традиционными доильными системами. В настоящее время работают роботизированные конвейерно-кольцевые доильные установки типа «Карусель». Такое сочетание максимально приближает процесс обслуживания молочного стада к поточной линии промышленного предприятия (Федоренко и др., 2021).

Тем не менее на пути массового внедрения роботизированного доения существует препятствие в виде высокой стоимости таких систем, особенно при роботизации традиционных доильных установок.

Поскольку доильный робот – сложное устройство, включающее в себя множество систем для выполнения операций, предписанных правилами машинного доения, то возникла гипотеза о возможности создания роботизированных систем со значительно упрощенной конструкцией с целью роботизировать отдельные технологические операции, что позволит в первую очередь снизить затраты труда при производстве молока, а также уменьшить стоимость роботизации технологических процессов. Кроме того, подобные системы можно будет как закладывать в проекты новых доильных залов, так и использовать для модернизации уже существующих доильных залов (Абалихин и др., 2018).

Одной из наиболее трудозатратных операций при доении коров является подготовка вымени к доению, включающая в себя подмыв, вытирание, массаж вымени и сдаивание первых струек молока. Облегчить выполнение этой операции позволит использование роботизированной установки преддоильной подготовки вымени, которая осуществляет подмыв и массаж вымени перед доением. Наиболее рационально применять ее в сочетании с конвейерно-кольцевыми доильными установками типа «Карусель», с точки зрения как ее высокой производительности, так и удобства устройства доильного зала (Барабанов и др., 2017; Крупин и др., 2017).

Применение такой установки позволит сократить число операторов, обслуживающих доильную установку, за счет выполнения подготовительных операций роботом. Кроме того, сократится время оборота платформы доильной установки, что способствует повышению ее пропускной способности и уменьшению продолжительности общего времени, затрачиваемого на обслуживание дойного стада (Крупин и др., 2017; Телегин и др., 2019; Керимов, Валге, 2021).

Сочетание этих факторов определяет экономическую эффективность применения роботизированной установки преддо-ильной подготовки вымени. Так, результаты расчетов показывают, что годовой экономический эффект от снижения ручных затрат при использовании робота для подготовки вымени к доению составляет порядка 264 тыс. руб. (Телегин и др., 2019).

Таким образом, создание конструктивно простых роботов, обеспечивающих выполнение отдельных технологических операций, является достаточно актуальным и перспективным направлением. Поэтому для проверки сформулированной гипотезы были проведены исследования, цель которых заключается в повышении эффективности машинного доения коров за счет обоснования конструктивнорежимных параметров роботизированной установки преддоильной подготовки вымени и системы позиционирования рабочего органа (Абалихин и др., 2018).

Для достижения поставленной цели был сформулирован ряд задач:

-

1) разработать и обосновать функциональную схему роботизированной установки преддоильной подготовки вымени;

-

2) рассмотреть вопрос согласованной работы роботизированной установки пред-доильной подготовки вымени и конвейерно-кольцевой доильной установки типа «Карусель»;

-

3) разработать и обосновать систему позиционирования рабочего органа;

-

4) выявить оптимальные параметры и режимы работы электропривода манипулятора роботизированной установки преддоильной подготовки вымени.

Научная новизна проведенных исследований заключается в разработке функциональных схем роботизированной установки преддоильной подготовки вымени и системы позиционирования, которая обеспечивает позиционирование рабочего органа в пространстве. Также разработаны теоретические аспекты оптического способа определения положения сосков вымени коровы, на основе экспериментальных данных построена математическая модель в виде уравнения регрессии, количественно описывающая количество потерянных шагов шаговыми двигателями манипулятора лабораторной установки в процессе позиционирования за счет наличия инерции механических элементов манипулятора.

Объект и методика исследования

Объектом изучения является роботизированная установка преддоильной подготовки вымени. Для определения ее основных технико-технологических параметров был проведен ряд теоретических и экспериментальных исследований. На основании анализа литературных источников и патентных документов предложена функциональная схема разрабатываемой установки, а кинематический анализ позволил выявить оптимальные размеры ее станка и длины рычагов для манипулятора. Кроме того, теоретические исследования были направлены на получение аналитических выражений, которые дают возможность определить положение сосков вымени в пространстве, а также выражений, позволяющих манипулятору перемещать рабочий орган в рабочую область по заданным координатам.

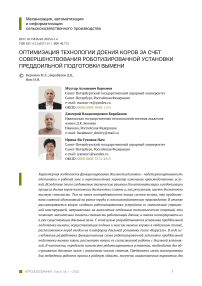

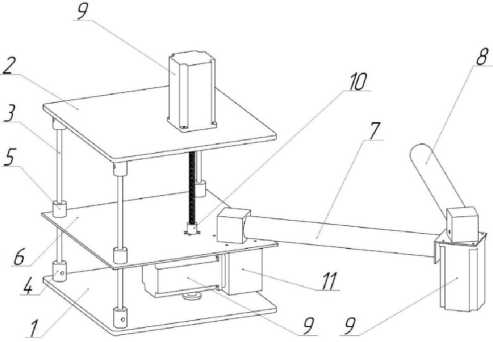

Для проведения экспериментальных исследований, а также проверки результатов теоретических исследований разработана лабораторная установка, включающая в себя каркас, очерчивающий границы станка, в котором должно находиться животное, манипулятор с электроприводом и блок управления (рис. 1) (Муханов и др., 2019).

Рис. 1. Лабораторная установка (1 – каркас, очерчивающий область станка; 2 – манипулятор;

3 – блок управления; 4 – устройство для измерения координат в области станка;

5 – измерительный флажок)

Источник: исследования авторов.

Основу блока управления составляет программируемый микроконтроллер Atmega 2560. Для блока управления было разработано программное обеспечение, позволяющее ему функционировать в различных режимах работы, а также осуществлять необходимые настройки (Му-ханов и др., 2019).

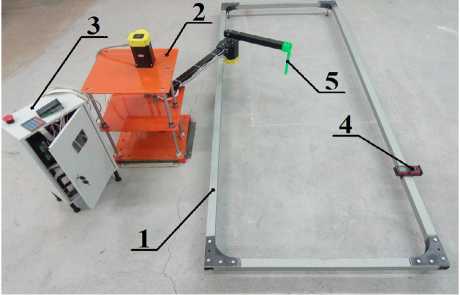

Для оценки истинного положения рычагов манипулятора и оценки точности его позиционирования использовался лазерный дальномер, который при помощи специального кронштейна крепился на каркасе, ограничивающем область станка (рис. 2). Сравнивая координаты, заданные для наведения, с истинными координатами наведения, можно сделать вывод о величине пропусков шаговыми двигателями шагов в процессе позиционирования.

Рис. 2. Проверка наведения манипулятора в заданную точку (1 – каркас, очерчивающий область станка; 2 – лазерный дальномер;

3 – измерительный флажок; 4 – манипулятор)

Источник: исследования авторов.

Экспериментальные исследования были направлены на определение оптимального режима работы привода манипулятора, построенного на базе шаговых двигателей. Для решения задачи оптимизации проведен трехуровневый четырехфакторный эксперимент. По результатам обработки экспериментальных данных методами математической статистики получено уравнение регрессии, позволяющее определить оптимальную частоту вращения валов шаговых двигателей и величину их шага, при которых число потерянных шагов минимально.

Результаты исследований

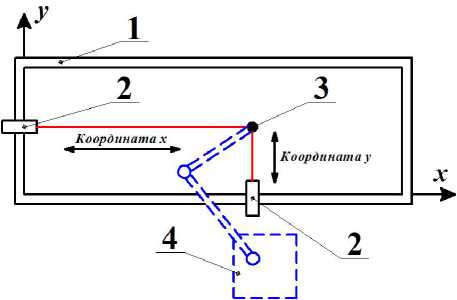

С помощью литературного обзора и анализа патентных источников, посвященных роботизированным системам, применяемым при доении коров, была разработана функциональная схема роботизированной установки преддоильной подготовки вымени (рис. 3) .

Рис. 3. Функциональная схема роботизированной установки преддоильной подготовки вымени (1 – станок;

2 – дверца входная; 3 – дверца выходная; 4 – трубопровод; 5 – бак; 6 – насос; 7 – клапан;

8 – манипулятор; 9 – рабочий орган;

10 – фото/видео камеры;

11 – ЭВМ; 12 – щетки)

Основу установки составляет станок с манипулятором, который подводит рабочий орган в рабочую область для очистки и массажа вымени. Управление манипулятором осуществляется системой машинного зрения и блоком управления. Также разрабатываемая установка включает вспомогательные системы, необходимые для обеспечения подмыва и массажа вымени.

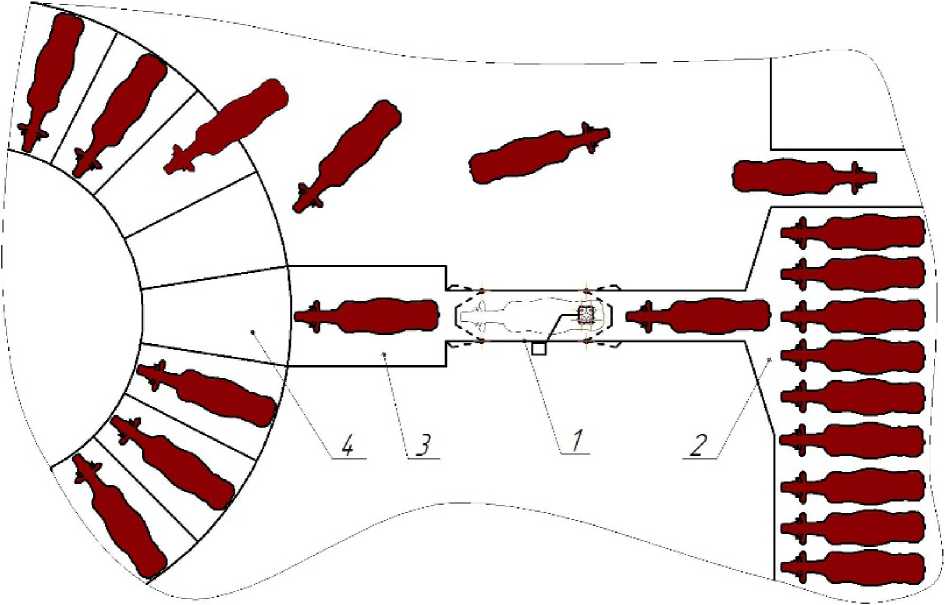

В доильном зале роботизированная установка преддоильной подготовки вымени располагается между преддо-ильным накопителем и площадкой входа коров на платформу доильной установки (рис. 4) . В станке установки выполняется подмыв и массаж вымени. При этом оператору доильного зала остается вытереть вымя насухо, сдоить первые струи молока и подключить доильные стаканы.

Источник: исследования авторов.

Рис. 4. Расположение роботизированной установки преддоильной подготовки вымени в доильном зале (1 – станок установки; 2 – накопитель преддоильный; 3 – площадка выхода; 4 – платформа доильной установки)

Источник: исследования авторов.

Подмыв и массаж

на карусель

Обтирание Вымени салфеткой

Обработка Вымени и отведение рабочего органа

Робота робота

Работа оператора

рабочего органа

Сдаивание первых струек молока

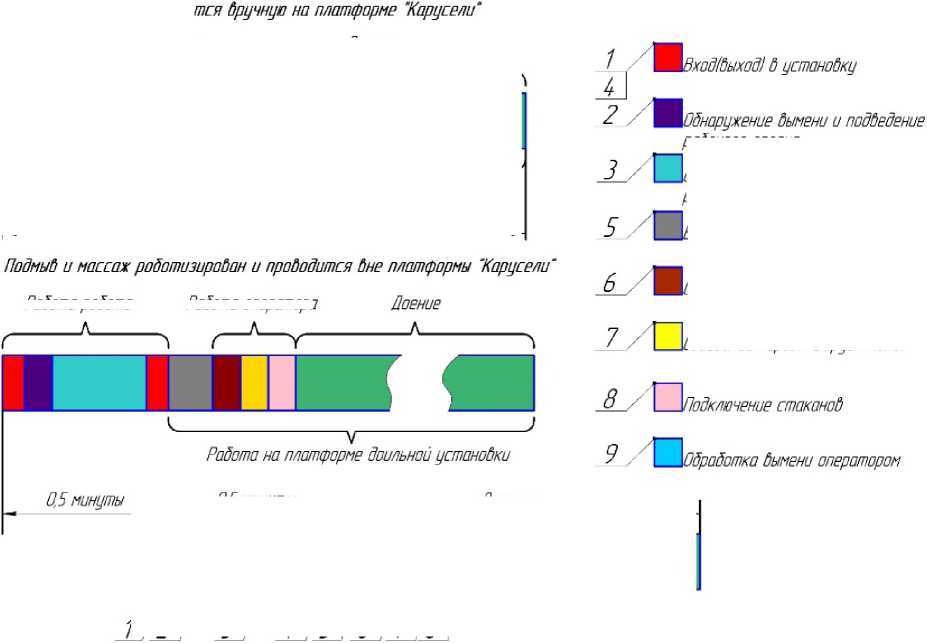

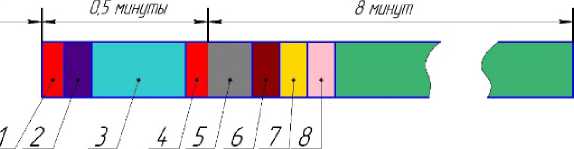

Рис. 5. Циклограммы технологических процессов на доильной установке

Источник: исследования авторов.

Таким образом, применение роботизированной установки преддоильной подготовки вымени позволит вынести операции подмыва и массажа вымени, время на выполнение которых операторами входит во время, затрачиваемое на оборот всей платформы, за пределы доильной установки. Следовательно, сократится время оборота платформы «Карусели», как следствие, увеличится ее пропускная способность.

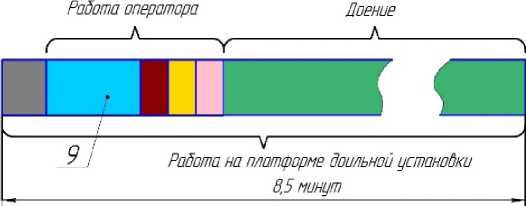

Для исследования продолжительности технологического процесса на доильной установке типа «Карусель» построены две циклограммы (рис. 5) :

– при подмыве и массаже вымени вручную на платформе доильной установки;

– при подмыве и массаже вымени роботизированной установкой вне платформы доильной установки.

Циклограммы наглядно показывают сокращение времени работы оператора и работ на платформе доильной установки.

При совместной работе роботизированной установки преддоильной подготовки вымени и доильной установки очень важно согласовать их пропускную способность. При этом пропускная способность роботизированной установки преддоильной подготовки вымени должна равняться пропускной способности доильной установки. Математические вычисления и анализ работы некоторых доильных установок с различными параметрами, приведенными в табл. 1 , позволяют сделать следующий вывод: благодаря возможности варьирования продолжительности рабочего цикла обеих установок (в определенных пределах) роботизированная установка преддоиль-ной подготовки вымени способна работать совместно с доильными установками типа «Карусель», оснащенными любым количеством станков на вращающейся платформе.

Рис. 6. Схема манипулятора (1 ‒ пластина нижняя опорная; 2 ‒ пластина верхняя; 3 ‒ шпильки; 4 ‒ держатели; 5 ‒ втулки; 6 ‒ пластина подвижная; 7 ‒ рычаг грузовой; 8 ‒ рычаг вспомогательный; 9 ‒ двигатели шаговые, 10 – шариковинтовая передача;

11 – редуктор)

Источник: исследования авторов.

Таблица 1. Расчетное число станков роботизированной установки преддоильной подготовки вымени (РУППВ)

|

Число станков РУППВ nб |

Время рабочего цикла РУППВ t1, с |

Число станков доильной установки n ст |

Время рабочего цикла доильной установки t2, с |

Пропускная способность РУППВ Q, коров/час |

Удельная (на 1 станок) пропускная способность q, коров/час |

|

1 |

40 |

12 |

480 |

90 |

7,5 |

|

1 |

35 |

16 |

560 |

102 |

6,43 |

|

1 |

30 |

18 |

540 |

120 |

6,67 |

|

1 |

25 |

24 |

600 |

144 |

6 |

|

2 |

36 |

32 |

576 |

200 |

6,25 |

|

2 |

32 |

36 |

576 |

225 |

6,25 |

|

2 |

30 |

40 |

600 |

240 |

6 |

|

2 |

25 |

48 |

600 |

288 |

6 |

|

Источник: исследования авторов. |

|||||

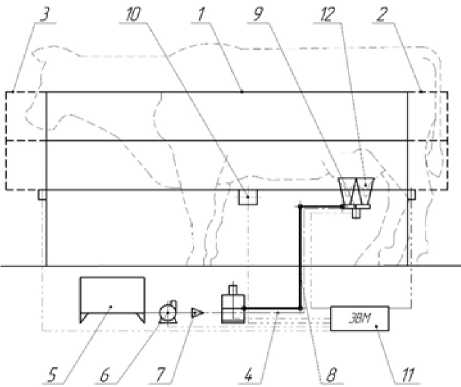

Наиболее сложной и дорогой частью любого робота является манипулятор с системой машинного зрения (рис. 6) , так, для определения координат сосков вымени применяют лазеры, 3D камеры и их сочетание с лазером, а также видеокамеры в сочетании с лазером. В различных существующих системах для перемещения рабочего органа применяют манипуляторы, в качестве привода которых используют гидравлику, пневматические системы, электромеханический привод и их различные сочетания.

Рис. 7. Результаты кинематических исследований установки

Источник: исследования авторов.

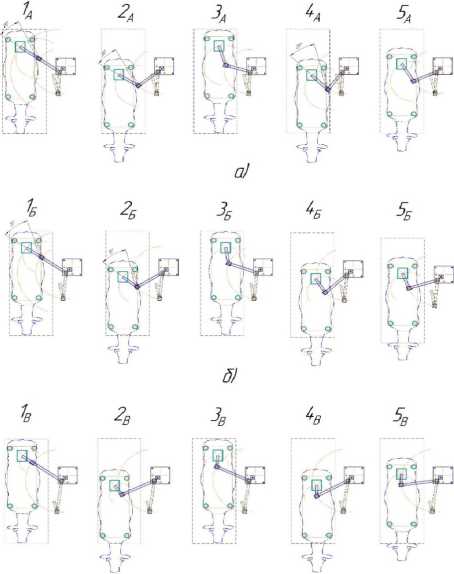

С целью упрощения конструкции в разрабатываемой установке для перемещения рабочего органа предложена схема манипулятора, в которой перемещение рабочего органа в горизонтальной плоскости осуществляется при помощи двух сочлененных рычагов. Вертикальное перемещение рабочего органа происходит за счет шариковинтовой передачи (рис. 7). При этом в качестве систе- мы машинного зрения предложена схема, включающая две камеры, закрепленные на элементах конструкции станка.

Для определения длин рычагов манипулятора и его расположения относительно станка, а также размеров самого станка был проведен кинематический анализ. На основании статистических данных о средних размерах коров установлены оптимальные размеры станка – 2,5 м в длину и 90 см в ширину.

При выявлении длин рычагов рассмотрены три варианта их исполнения, с помощью графического метода определены их перемещения относительно различных положений коров в станке. Установлено, что наиболее оптимальные длины рычагов для беспрепятственного позиционирования – 630 мм и 380 мм. Расположение манипулятора относительно станка установки определяется расстояниями от боковой и передней стенки.

Для проверки результатов кинематического анализа были проведены испытания в производственных условиях на базе двух хозяйств: АО Учхоз «Чернореченский» и СПК «Рассвет» (Ивановская область), в ходе которых результаты теоретических расчетов полностью подтвердились. Длины рычагов манипулятора позволяют беспрепятственно перемещаться в рабочей области при любом расположении коровы в станке установленных размеров.

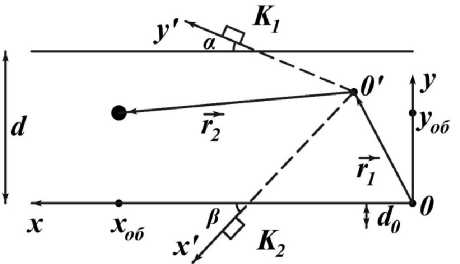

Система машинного зрения, построенная на базе двух камер, определяет координаты сосков вымени относительно станка установки по смещению их изображений относительно центра изображений, получаемых камерами (рис. 8) . В ходе теоретических исследований, построенных на основе оптических свойств фото-, видеокамер, получены уравнения, связывающие эти смещения с координатами объекта наведения. Уравнение 1 включает в себя величины, значение которых определяется положением камер и геометрическими размерами станка или вычисляется при помощи дополнительных уравнений (2), (3), (4), (5).

Хоб =

У об =

x 0 ( tg a + tg P ) - d - 2 d 1 tg a + tg p

tg P ( d + d 1 ) - d 1 tg a tg a + tg p

+ |r2|cos 0 ,

+ | Я 2| sin 0 .

^ OK 1 = d 1 = V ( x 0 - X 1 )2 + ( d + d 0 - У 1 ) 2 , O' K 2 = d 2 = -^ ( x о — X 1 )2 + ( — d о — y 1 )2. (2)

' x _ x 0 ( tg a + tg p ) - d - 2 d о

< 1 tg a + tg p ’ (3)

_ tg P (d + d 0 ) - d о tg a

_ 1 tg a + tg P

Рис. 8. Определение положения сосков вымени при помощи фото/видеокамер (К1 и К2 – первая и вторая камеры соответственно) Источник: исследования авторов.

M 2 ( h1 — d 1 ) + N ( h 2 + d 2 )

M 2 M 1 + N2’

M 1( h 2 + d 2) + N (d 1 — h1)

M 2 M 1 + N2-

0 =

(

e

к

— arcsin

(b2- к и

где:

-

xоб и yоб – координаты соска вымени коровы в декартовой системе координат, связанной со станком установки;

-

x0 – координата, определяющая положение камер вдоль оси x, совмещенной с одной из стенок станка;

d – ширина станка;

d0 – расстояние от камеры до боковой стенки;

α и β – углы разворота камер;

d1 и d2 – расстояние от соответствующей камеры до вершины косоугольной системы координат, образованной пересечением плоскостей камер;

h1 и h2 – величина смещения изображения соска;

b1 и b2 – расстояния от плоскости камер до соска;

rv и r 2 - радиус-векторы, определяющие положение вершины системы координат X ' O ' Y ' и положение соска в этой системе координат соответственно, Θ – угол, который образует радиус-вектор F 2 с осью x системы координат, связанной со станком.

Остальные величины, входящие в систему уравнений (1–5), являются вспомогательными коэффициентами, введенными при математических преобразованиях, и использованы для сокращения записи уравнений.

Перемещение в пространстве рычагов манипулятора осуществляется за счет вращения валов шаговых двигателей. При этом наведение в заданную точку подразумевает поворот валов двигателей на некоторую угловую величину относительно начальных положений. По результатам исследования кинематических схем перемещения рычагов в процессе наведения в заданную точку получены выражения (6), определяющие необходимое количество шагов, которые должны совершить шаговые двигатели манипулятора в процессе позиционирования в плоскости. Эти выражения были использованы при разработке программного обеспечения блока управления.

Для выявления оптимальных режимов работы электропривода манипулятора, обеспечивающих подведение рабочего органа в рабочую зону в соответствии с отведенными временными показателями, определенными на основе циклограммы, были проведены экспериментальные исследования. Для решения задачи оптимизации выделе-

k 1 =

k 2 =

А 1 n

А 1 n

-

arccos

( x

—

xOL 1

V

г

V

H J

—

arccos

( t 2

V

- f 2 +И

2 t 1 И

Л

, при у > 0

-

2 п - arccos

x

—

xOL

V

V

H J

-

arccos

f f 1 - < 2 + | r H|

V

2 < 1 И

, при у <

0 ,

А 2

"

V

-

arccos

f f 2 + f \

-

IH

V

2 t 1 t 2

где:

-

k1 и k2 – число шагов первого и второго шаговых двигателей манипулятора;

-

x и y – координаты наведения;

-

ℓ1 и ℓ2 – длины рычагов манипулятора;

-

n – передаточное число редуктора;

-

r - радиус-вектор точки наведения;

-

φ 01 и φ 02 – начальные угловые положения рычагов;

-

Δ1 и Δ2 – величина шага первого и второго шаговых двигателей манипулятора;

x O ' – координата, определяющая положение манипулятора относительно станка.

Таблица 2. Уровни варьирования факторов

|

Уровень варьирования факторов |

∆1 , град |

∆2 , град |

ν 1 , c-1 |

ν 2 , c-1 |

|

+1 |

0,9 |

0,9 |

2,5 |

1,25 |

|

0 |

0,45 |

0,45 |

1,25 |

0,83 |

|

-1 |

0,036 |

0,036 |

0,42 |

0,42 |

|

Источник: исследования авторов. |

||||

Таблица 3. Время позиционирования манипулятора при различных параметрах электропривода

ДК = 551,63 - 1002,86211 - 398,01212 -

-

-245,12v2 + 148,542122 + 158,7321v2 + (7)

+574,4212 + 2 08,9922 + 89,23v2, где:

ν 1 и ν 2 – частота вращения валов первого и второго шаговых двигателей манипулятора соответственно;

Δ1 и Δ2 – величина шага первого и второго шаговых двигателей;

ΔK – число пропущенных шаговыми двигателями шагов в процессе позиционирования.

Результаты исследования позволили установить, что число пропущенных шаговыми двигателями шагов в процессе позиционирования слабо зависит от частоты вращения вала второго двигателя, а в большей степени определяется только величиной шага обоих двигателей и частотой вращения вала первого двигателя. В табл. 3 приведены данные о времени наведения манипулятора в заданную точку в зависимости от частоты вращения вала первого шагового двигателя, которое получено из анализа уравнения регрессии (7).

Так, по результатам обработки экспериментальных данных установлено, что наиболее оптимально использовать режимы работы двигателя, при которых величина шага первого и второго двигателей составляет 0,45 и 0,9 соответственно. При значениях частот вращения 1,25 с-1 и 1 с-1 и указанных величинах шагов число потерянных шагов минимально, а время позиционирования составляет 3,43, что достаточно для согласованной работы роботизированной установки преддоильной подготовки вымени и доильной установки. При этом режим работы электропривода с большей частотой вращения вала первого двигателя соответствует большей скорости наведения, однако в этом случае пропуск шагов увеличивается, что ведет к росту погрешности наведения манипулятора. Более медленное вращение вала шагового двигателя приводит к длительному процессу позиционирования, что не обеспечивает выполнение условия согласованной работы робота с доильной установкой.

Выводы

Разработана функциональная схема роботизированной установки преддоильной подготовки вымени и теоретически рассмотрен вопрос ее согласованной работы. На основании кинематического анализа определены оптимальные длины рычагов манипулятора, которые составляют 630 и 380 мм, а также размеры станка роботизированной установки преддоильной подготовки вымени, которые равны 2500x900 мм.

Исследование совместной работы роботизированной установки преддоильной подготовки вымени с конвейерно-кольцевой доильной установкой типа «Карусель» позволило определить количество роботизированных установок преддоильной подготовки вымени для обслуживания доильных установок с различным количеством станков (см. табл. 1). Также сформулированы требования к временным интервалам отдельных операций, выполняемых роботизированной установкой преддоильной подготовки вымени, и определена продолжительность цикла ее работы, которая составляет величину порядка 34…46 с.

Рассмотрены теоретические основы системы машинного зрения, разработаны аналитические выражения для определения положения вымени коровы (уравнения 1–5).

Экспериментально выявлены оптимальные режимы работы электропривода манипулятора (см. табл. 3) и проведен технико-экономический анализ, согласно которому годовой эффект использования роботизированной установки пред-доильной подготовки вымени составит 264 тыс. руб.

В настоящее время продолжаются исследования системы машинного зрения. Для проверки теоретических результатов (формулы 1–5) разработано и тестируется программное обеспечение, позволяющее определять координаты сосков вымени на основании его изображений, получаемых с двух камер. На следующем этапе исследований планируется объединение данного программного обеспечения с программным обеспечением манипулятора, что даст возможность оценить достоверность предложенной схемы позиционирования рабочего органа.

Список литературы Оптимизация технологии доения коров за счет совершенствования роботизированной установки преддоильной подготовки вымени

- Абалихин А.М., Муханов Н.В., Крупин А.В. [и др.] (2018). Кинематическое исследование манипулятора роботизированной установки преддоильной подготовки вымени // Аграрный вестник Верхневолжья. № 4 (25). С. 99-108.

- Барабанов Д.В., Сафонова Н.Н., Муханов Н.В. [и др.] (2018). Патент на полезную модель № 176985 U1 Российская Федерация, МПК A01J 7/04. Установка преддоильной подготовки вымени: № 2017109989: заявл. 24.03.2017: опубл. 05.02.2018; заявитель Федеральное государственное бюджетное образовательное учреждение высшего образования «Ивановская государственная сельскохозяйственная академия имени Д.К. Беляева».

- Керимов М.А., Валге А.М. (2021). Оптимизация и принятие решений в агроинженерии. Москва: Колос-С. 460 с.

- Крупин А.В., Муханов Н.В., Барабанов Д.В., Сафонова Н.Н. (2017). Доильный зал с роботизированной установкой преддоильной подготовки вымени // Аграрная наука в условиях модернизации и инновационного развития АПК России: сб. мат-лов Всерос. науч.-метод. конф. с междунар. участием, посв. 100-летию акад. Д.К. Беляева (Иваново, 2 марта 2017 года). Иваново: Ивановская гос. с.-х. академия им. акад. Д.К. Беляева. С. 100-103.

- Муханов Н.В., Смелик В.А., Барабанов Д.В., Гуркина Л.В. (2019). Исследование режимов работы манипулятора роботизированной установки преддоильной подготовки вымени // Известия Санкт-Петербургского гос. аграрного ун-та. С. 158-166.

- Скворцов Е.А. (2016). Кадровый аспект внедрения робототехники в сельском хозяйстве // Аграрный вестник Урала. № 2 (144). С. 99-105.

- Скворцов Е.А., Скворцова Е.Г., Санду И.С., Иовлев Г.А. (2018). Переход сельского хозяйства к цифровым, интеллектуальным и роботизированным технологиям // Экономика региона. Т. 14. № 3. С. 1014-1028.

- Телегин И.А., Барабанов Д.В., Сафонова Н.Н. (2019). Оценка экономической эффективности роботизированной установки преддоильной подготовки вымни // Научно-образовательные и прикладные аспекты производства и переработки сельскохозяйственной продукции: сб. мат-лов Междунар. науч.-практ. конф. (Чебоксары, 15 ноября 2019 года). Чебоксары: Чувашская гос. с.-х. академия. С. 562-570.

- Федоренко В.Ф., Кирсанов В.В., Мишуров Н.П. (2021). Анализ различных вариантов применения доильных роботов в молочном животноводстве // Техника и оборудование для села. № 7 (289). С. 33-37.

- Mukhanov N.V., Barabanov D.V., Krupin A.V. [et al.] (2018). Theoretical detection of udder coordinates under optical method of manipulator positioning. International scientific and practical conference «Agro-SMART - Smart solutions for agriculture» (Agro-SMART 2018). Tyumen: Atlantis Press, 504-509.