Оптимизация водно-тепловой обработки ячменного замеса в производстве этанола

Автор: Агафонов Г.В., Ковалева Т.С., Яковлев А.Н., Муравьев А.С., Яковлева С.Ф.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 3 (85), 2020 года.

Бесплатный доступ

Ячмень является проблемным сырьем для переработки в этанол. Это связано с его химическим составом. Высокое содержание ?-глюканов и пентозанов повышает вязкость массы и потери перевариваемых углеводов на стадии водно-тепловой обработки. Ферменты, используемые для предварительной обработки зерна перед ферментацией, традиционно являются ?-амилазами и глюкоамилазами. Цель работы - определить оптимальное соотношение ферментов, вносимых в различные периоды водно-тепловой обработки. Объектом исследования являлся ячмень: крахмал 52, белок 11,5, гемицеллюлозы 5,1, ?-глюкан 3,9, влажность 14,0. Применяли ферментные препараты Alphaferm 3500L (0,5-1,0 АС/г крахмала), ViscoStar 150L (3700 ед. КС/см3; 140 ед.?-ГкС/см3; 1900 ед. КМЦ/см3.), Prolive BS Liquid (600-750 ед. ПС/см?). Исследована динамика изменения вязкости в процессе водно-тепловой обработки. Установлено, что на массовую долю сухих веществ в фильтрате ячменного замеса наибольшее влияние оказывает дозировка ферментного препарата Alphaferm 3500L, меньшее и близкое по значению влияние - дозировка других ферментных препаратов и продолжительность эксперимента. Показано, что применение мультиферментного комплекса снижает вязкость на 82% по сравнению с контролем. Для определения оптимального режима водно-тепловой обработки был использован метод неопределенных множителей Лагранжа. Установлено, что максимальное накопление сухих веществ в смеси составляет 16,4% и достигается через 2,5 часа при следующих дозах ферментных препаратов: Alphaferm 3500 L - 0,6 ед. АС/г крахмала; ViscoStar 150L - 0,025 ед. ГкС/г крахмала; Prolyve BS Liquide 0,25 ед. ПС/г крахмала.

Ячмень, вязкость, оптимизация, этанол, водно-тепловая обработка

Короткий адрес: https://sciup.org/140250957

IDR: 140250957 | УДК: 640 | DOI: 10.20914/2310-1202-2020-3-131-138

Текст научной статьи Оптимизация водно-тепловой обработки ячменного замеса в производстве этанола

По данным Продовольственной и сельскохозяйственной организации Объединенных Наций (ФАО), ежегодно в мире производится около 141,1 млн тонн ячменя, производство в Европе составляет 63% от общего объема, и России – 8% [1]

Ячмень содержит в среднем 63–65% крахмала, 8–13% белка, 2–3% жира, 1–1,5% растворимых десен, 8–10% гемицеллюлозы, около 2,9% лигнина и 2–2,5% золы [2, 3]. Ячмень также содержит оболочку, которая может быть гидролизована с использованием целлюлозных ферментов. Потенциальные сопутствующие продукты производства этанола из ячменя включают белок, клетчатку, жирные кислоты, токоферолы и токотриенолы [4]. Питательная ценность ячменя, основанная на содержании аминокислот, выше, чем у кукурузы, и не подвергается значительному влиянию процесса ферментации [4]. Ряд нутрицевтиков и функциональных пищевых продуктов, а также амилазы, ингибиторы амилазы, α-амилазы и оксалат-оксидазы содержатся в зернах ячменя и потенциально доступны для извлечения и коммерческого применения [5–7].

Ферменты, используемые для предварительной обработки зерна перед ферментацией, традиционно являются α-амилазами и глюкоамилазами. Амилаза снижает вязкость сусла [8] и выполняет сжижение в процессе предварительной обработки. Этап сжижения обычно происходит при высоких температурах от 100 до 120 °C [9] с прямым впрыском пара. Действие аммилазы служит для разрушения α-(1,4)-глюкозидных связей крахмала, образуя более мелкие цепочки декстринов. Во время этапа сахарификации декстрины подвергаются действию глюкоамилазы.

В отличие от пшеницы, ячмень является проблемным сырьем для переработки в спирт. Это связано с его химическим составом. Высокое содержание β-глюканов и пентозанов повышает вязкость массы и потери перевариваемых углеводов на стадии водно-тепловой обработки (ВТО), а значит требует снижения концентрации сусла до 14,5–16,5%, что повышает стоимость конечного продукта [10, 13–15].

Ранее показана положительное динамика в снижении вязкости ячменных замесов при их обработке ферментными комплексами ViscoStar 150L (на 50%), Alphaferm 3500L (на 48%) и Prolyve BS Liquide (на 32%) [11, 12].

В связи с этим цель работы – определить оптимальное соотношение ферментов, вносимых в различные периоды водно-тепловой обработки.

post@vestnik-vsuet. ru

Материалы и методы

В качестве объектов использовали ячмень следующего состава (%): крахмал 52, белок 11,5, гемицеллюлозы 5,1, β-глюкан 3,9, влажность 14,0. Степень шлифования 75–80 и 95–100%.

Во время ВТО использовались ферментные препараты Alphaferm 3500L (0,5–1,0 АС/г крахмала), ViscoStar 150L (3700 ед. КС/см3; 140 ед.β–ГкС/см3; 1900 ед. КМЦ/см3.), Prolive BS Liquid (600–750 ед. ПС/см³).

Активности ферментов определяли по стандартным методикам.

Подготовка замеса осуществлялась путем ВТО измельченного зерна ячменя с водой в соотношении 1:3 при 45–50 °C. В качестве ферментных препаратов использовали AlphaFerm 3500L (0,5–1,0 ед. АС/г крахмала) и Prolive BS liquid (0,2 ед. ПС/г крахмала).

BrewZyme BGX, Shearzim 500L и ViscoStar 150L были использованы для расщепления некрахмальных полисахаридов в оболочках ячменя. Ферментные препараты вводились в смесь и выдерживались в течение 40 минут при температуре 50 °С с последующим нагревом со скоростью 1,0–1,5 °C/мин до температуры 95 °C. В процессе нагрева значение вязкости устанавливалось для каждого повышения температуры на 5 °C. Для предотвращения подкисления используется формальдегид. Паузу осахаривания проводили от 30 до 120 минут.

Определение вязкости ячменных замесов проводили на ротационном вискозиметре «Реотест-2».

Редуцирующие сахара определяли методом Сомоджи–Нельсона.

Количественное содержание глюкозы определяли глюкозооксидазным методом с применением гексацианоферрата калия (II).

Математическая обработка экспериментальных данных . Применяли метод полного факторного эксперимента 24 и центральное композиционное ротатабельное униформпланирование эксперимента. Для определения оптимального режима ВТО был использован метод множителей Лагранжа. Для оценки адекватности математической модели был проведен дисперсионный анализ в программе Design Expert (Stat-Ease Inc.). Все эксперименты проводили с 3-x кратной повторностью. Таблицы и рисунки представляют данные типичных опытов.

Результаты и обсуждение

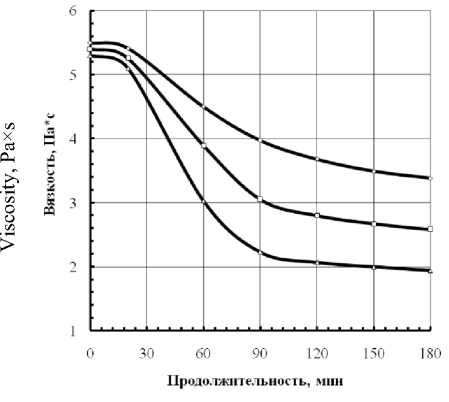

Исследована динамика изменения вязкости в процессе ВТО. Кривая изменения вязкости (рисунок 1) с использованием мультифермен-тативного комплекса имеет S-образную форму,

Агафонов Г.В. и др. ВестникВГУИТ, 2020, Т. 82, №. 3, С. ее можно разделить на 3 секции. В первой секции (до 20 минут) вязкость существенно не меняется, со скоростью 0,01 Па×с/мин.

— 1 —с—2 ——;

Duration, min

Рисунок 1. Динамика изменения вязкости в процессе ВТО: 1 – Alphaferm 3500L (0,5 ед. АС/г крахмала); 2 – Alphaferm 3500L (1,0 ед. АС/г крахмала); 3 – Alphaferm 3500L (0,5 ед. АС/г крахмала), ViscoStar 150L (0,02 ед. β–ГкС/г крахмала), Prolyve BS Liquide (0,2 ед. ПС/г крахмала)

Figure 1. Dynamics of viscosity change during water and heat treatment: 1 – Alphaferm 3500L (0.5 AA); 2 – Alphaferm 3500L (1.0 AA); Alphaferm 3500L (0.5 AA); 3 – Alphaferm 3500L (0.5 AA), ViscoStar 150L (0.02 GxA), Prolyve BS Liquide (0.2 PA)

При повышении степени гидролиза крахмала, полисахаридов, отличных от крахмала и белков, до низко-молекулярных фракций во второй секции (20–90 мин) вязкость существенно снижается. Здесь наблюдается максимальная скорость процесса – 0,04 Па×с/мин. В 3-ей секции (90–180 мин), достигнув максимума, практически не изменяется, что, вероятно, связано с более полным гидролизом перечисленных выше веществ, вызывающих вязкость смеси.

Применение ферментного комплекса позволяет нагревать смесь до повышенной температуры и поддерживать ее в течение необходимого времени в технологическом режиме. Вязкость массы не увеличивается с охлаждением. Это указывает на то, что крахмал перешел в рас-створенную форму и не восстанавливается при охлаждении. Такая масса хорошо подготовлена для осахаривания.

В эксперименте использовались следующие контролируемые факторы: Х1 – дозировка ферментного препарата Alphaferm 3500L, ед. АС/г крахмала; Х2 – дозировка ферментного препарата ViscoStar 150L, см3/кг крахмала; Х3 – дозировка ферментного препарата Prolyve BS Liquide, ед. ПС/г крахмала; Х4 – продолжительность эксперимента, ч.

Диапазоны изменения исследуемых факторов приведены в таблице 1. Критерием оценки влияния различных факторов на качество ячменной смеси является массовая доля СВ в ее фильтрате после ВТО.

Математическая модель изучаемого процесса представляется в виде полинома второй степени:

i = 1 i = 1 i < j

Для оценки адекватности математической модели с помощью ПО Design Expert (Stat-EaseInc.) был проведен дисперсионный анализ (ANOVA) эксперимента и получено следующее уравнение регрессии:

y 1 = 15,12 + 0,41 x 1 + 0,17 x 2 + 0,16 x 3 + 0,18 x 4 +

+ 0,06 x 1 x 2 + 0,01 x 1 x 3 - 0,03 x 1 x 4 +

+ 0,04 x 2 x 3 - 0,02 x 2 x 4 + 0,05 x 3 x 4 - 0,01 x 1 -

-

- 0,07 x 2 2 - 0,05 x 3 2 - 0,07 x 4 2

Таблица 1.

Изменение исследуемых факторов

Table 1.

Varying of factors

|

Условия планирования Conditions |

Пределы изменения исследуемых факторов Limits of factors |

|||

|

x 1 , ед., АС/г крахмала |

x 2 , ед. ГкС/г крахмала |

x 3 , ед. ПС/г крахмала |

x 4 , ч |

|

|

Основной уровень Basic level |

0,5 |

0,02 |

0,20 |

2,0 |

|

Верхний уровень Upper level |

0,6 |

0,025 |

0,25 |

2,5 |

|

Нижний уровень Lower level |

0,4 |

0,015 |

0,15 |

1,5 |

|

Верхняя звездная точка Upper stellar point |

0,7 |

0,03 |

0,30 |

3,0 |

|

Нижняя звездная точка Lower stellar point |

0,3 |

0,01 |

0,10 |

1,0 |

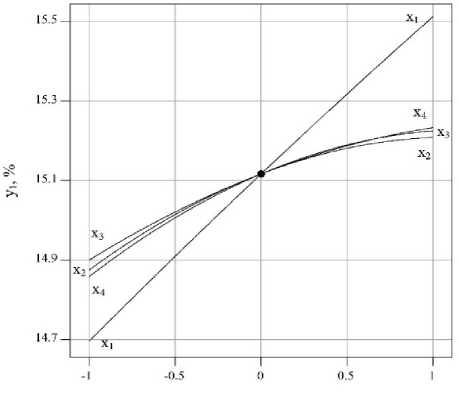

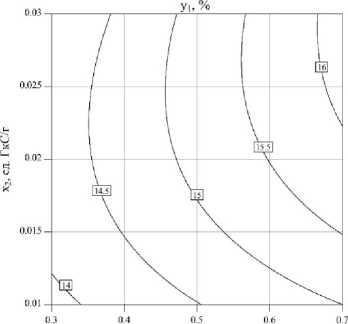

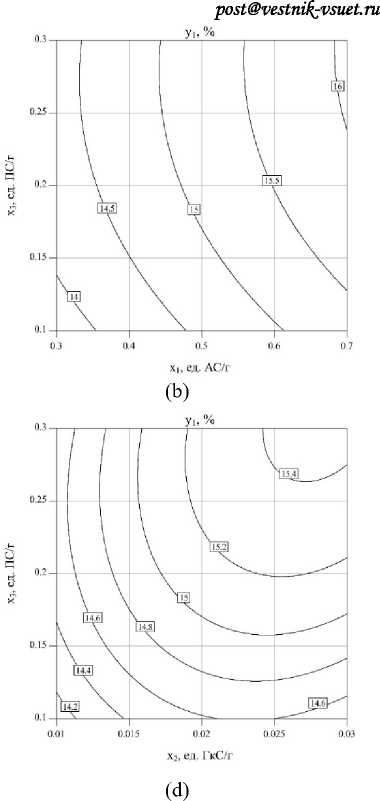

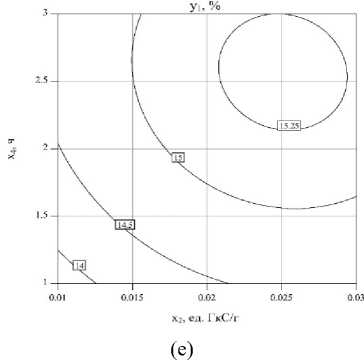

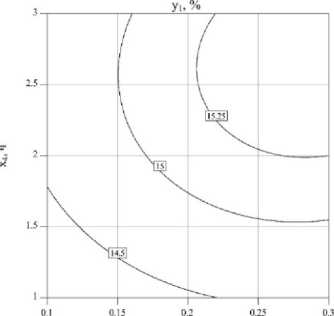

Из уравнения (2) видно, что на массовую долю сухих веществ в фильтрате ячменного замеса наибольшее влияние оказывает дозировка ферментного препарата Alphaferm 3500L, меньшее и близкое по значению влияние – дозировка других ФП и продолжительность эксперимента. Знак плюс перед коэффициентом X указывает на то, что значение выходного параметра Y увеличивается с увеличением значения X, а знак минус уменьшается с уменьшением значения параметра. Графическое представление этой зависимости представлено на рисунке 2.

Графическая интерпретация уравнения (2) представлена кривыми равных значений для входных параметров в диапазоне [–2 +2]. Эти графики несут значение номограмм и имеют практическое значение. Зная значение параметров, можно спрогнозировать процесс водо-тепловой обработки сырья.

Рисунок 2. Влияние входных параметров X I на массовую долю сухих веществ в фильтрате

ячменного замеса

Figure 2. Effect of input parameters on mass fraction of dry matter in barley filtrate

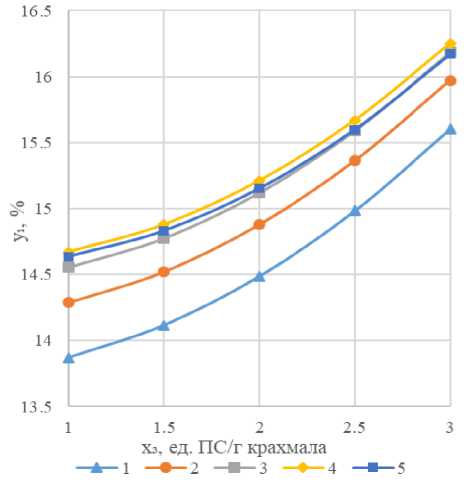

Рисунок 3. Зависимость массовой доли сухих веществ в фильтрате ячменного замеса от дозировки ферментного препарата Prolyve BS Liquide, ед. ПС/г крахмала при продолжительности эксперимента, ч : 1–1; 2 – 1,5; 3 – 2; 4–2,5; 5–3

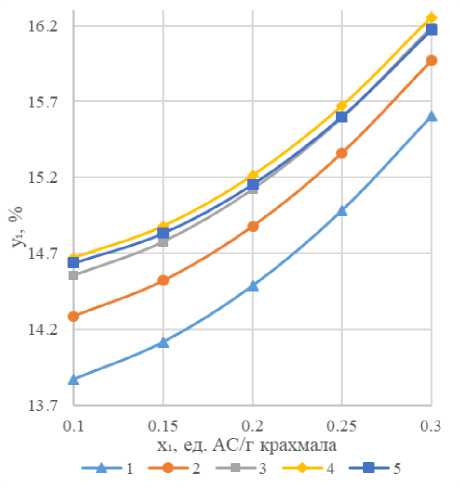

Рисунок 4. Зависимость массовой доли сухих веществ в фильтрате ячменного замеса от дозировки ФП Alphaferm 3500L, ед. АС/г крахмала при дозировке ФП ViscoStar 150L, ед. ГкС/г : 1–0,1; 2 – 0,15; 3 – 0,2; 4 – 0,25; 5 – 0,3

Figure 3. Dependence of the mass fraction of dry matter in the filtrate of barley mixture on the dosage of Prolyve BS Liquide, on the amount of dry matter in the barley mixture. PS/g starch at experiment duration, h: 1 – 1; 2 – 1,5; 3 – 2; 4 – 2,5; 5 – 3

Figure 4. Dependence of the mass fraction of dry matter in the filtrate of barley mixture on the dosage of Alphaferm 3500L, at a dosage of ViscoStar 150L, unit. Gx/g : 1 – 0.1; 2 – 0.15; 3 – 0.2; 4 – 0.25; 5 – 0.3

Х|, ед. ЛС/г

Х|, ед. ЛС/г

(c)

Рисунок 5. Кривые равных значений зависимости массовой доли сухих веществ в фильтрате ячменного замеса от (a) дозировки ФП Alphaferm 3500L, ед. АС/г крахмала и ФП ViscoStar 150L, ед. ГкС/г крахмала; (b) дозировки ФП Alphaferm 3500L, ед. АС/г крахмала и ФП Prolyve BS Liquide, ед. ПС/г крахмала; (c) дозировки ФП Alphaferm 3500L, ед. АС/г крахмала и продолжительности эксперимента, ч; (d) дозировки ФП ViscoStar 150L, ед. ГкС/г крахмала и ФП Prolyve BS Liquide, ед. ПС/г крахмала; (e) дозировки ФП ViscoStar 150L, ед. ГкС/г крахмала и продолжительности эксперимента, ч; (f) дозировки ФП Prolyve BS Liquide, ед. ПС/г крахмала и продолжительности эксперимента, ч

Figure 5. Curves of equal values of the dependence of the mass fraction of dry substances in the filtrate of barley mixture on (a) dosage of FP Alphaferm 3500L, units. AC / g starch and FP ViscoStar 150L, units GCS / g starch; (b) dosage of FP Alphaferm 3500L, units. AC / g starch and FP Prolyve BS Liquide, unit PS / g starch; (c) dosages of FP Alphaferm 3500L, units. AC / g starch and duration of the experiment, h; (d) dosage of FP ViscoStar 150L, units. GCS / g starch and FP Prolyve BS Liquide, units PS / g starch; (e) dosage of FP ViscoStar 150L, units. GCS / g starch and duration of the experiment, h; (f) dosage of FP Prolyve BS Liquide, units. PS / g starch and duration of the experiment, h

х?, ед. ЛС/г

(f)

Agafonov G.V. et al. Proceedings of VSUET, 2020, vol. 82, no. 3,

Предложены численные и графические методы оптимизации для прогнозирования оптимального уровня исходных факторов и получения максимального значения массовой доли сухого вещества в фильтрате. Общее математическое изложение задачи оптимизации представлено в виде следующей модели:

Для решения оптимизационной задачи определено значение функции желательности ( D ^ 1,0 ) для поиска диапазонов оптимальных значений входных параметров, получено более 15 решений, приведем первые 5:

Таблица 2.

Решения задачи оптимизации

|

Table 2. Solutions of optimization task |

|||||

|

х 1 |

х 2 |

х 3 |

х 4 |

у 1 |

D |

|

0,600 |

0,025 |

0,250 |

2,487 |

15,9 |

0,947 |

|

0,592 |

0,021 |

0,259 |

1,977 |

15,4 |

0,921 |

|

0,620 |

0,028 |

0,252 |

1,599 |

15,2 |

0,854 |

|

0,579 |

0,023 |

0,260 |

3,093 |

15,1 |

0,899 |

|

0,596 |

0,027 |

0,251 |

3,011 |

14,9 |

0,895 |

Из таблицы определим оптимальные интервалы X для получения максимального значения массовой доли сухого вещества в фильтрате ячменного замеса: x 1 = 0,596–0,60 ед. АС/г крахмала; x 2 = 0,021–0,028 ед. ГкС/г крахмала; x 3 = 0,25–0,26 ед. ПС/г крахмала; x 4 = 1,6–3,1 ч.

Окончательно принимаем следующее значение выходного параметра y = 15,9% ( D = 0,947), при соответствующих входных: x 1 = 0,6 ед. АС/г крахмала; x 2 = 0,025 ед. ГкС/г крахмала; x 3 = 0,25 ед. ПС/г крахмала; x 4 = 2,5 ч.

Параллельно был проведен ряд экспериментов для проверки правильности выбора оптимальных условий ВТО. Сравнение результатов моделирования и эксперимента показало достаточную конвергенцию результатов. Все полученные

данные находились в пределах расчетных доверительных интервалов параметров оптимизации. Среднеквадратическая погрешность не превышала 4,71%.

При полученных оптимальных условиях осуществлялся процесс ВТО. По окончании процесса были отобраны и проанализированы пробы. Результаты обобщены в таблице 3.

Таблица 3.

Свойства замеса после ВТО

Table 3.

Properties of barley mix

|

Показатель | Indicator |

Контроль Control |

Опыт Exp |

|

Массовая доля СВ, %. Dry matter, % |

14,6 |

16,4 |

|

Содержание ред. в-в, г/100 см3 Contents of reductants |

6,5 |

9,1 |

|

pH |

6,2 |

6,1 |

|

Кислотность, град | Acidity, deg |

0,15 |

0,28 |

|

Вязкость, Па×с | Viscosity, Pa×s |

3,2 |

2,2 |

Заключение

Установлено, что применение мульти-ферментного комплекса снижает вязкость на 82% по сравнению с контролем.

Получено уравнение регрессии 2-го порядка, адекватно описывающее процесс механической и ферментативной обработки замеса, подтверждающее выбранные оптимальные условия.

Для определения оптимального режима ВТО был использован метод неопределенных множителей Лагранжа. Установлено, что максимальное накопление сухих веществ в смеси составляет 16,4% и достигается через 2,5 часа при следующих дозах ферментных препаратов: Alphaferm 3500 L – 0,6 ед. АС/г крахмала; ViscoStar 150L – 0,025 ед. ГкС/г крахмала; Prolyve BS Liquide 0,25 ед. ПС/г крахмала.

Список литературы Оптимизация водно-тепловой обработки ячменного замеса в производстве этанола

- Food and Agriculture Organisation of the United Nations (FAO). URL: http://www.fao.org/faostat/en/#data/QC

- Kim S., Dale B. E. Global potential bioethanol production from wasted crops and crop residues // Biomass Bioenerg. 2004. V. 26. P. 361-375.

- Наумкин Д. В., Сидоренко В. С. Определение химического состава биомассы у сортов ярового ячменя // Фундаментальные основы управления продукционным процессом для повышения экономической и энергетической эффективности АПК. 2019. С. 83-85.

- Weiss W.P., Erikson D.O., Erikson M., Fisher G.R. Barley distillers grains as a protein supplement for dairy cows // J. Dairy Sci. 1989. V. 72. P. 980-987.

- Otles S., Cagindi O. Cereal-based functional foods and nutraceuticals // Acta Sci. Pol. Technol. Aliment. 2006. V. 5. P. 107-112.

- Georg-Kraemer J.E., Mundstock E.C., Cavalli-Molina S. Developmental expression of amylases during barley malting // J. Cereal Sci. 2001. V. 33. P. 279-288.

- Thomas K.C., Ingledew W.M. Relationship of low lysine and high arginine concentrations to efficient ethanolic fermentation of wheat mash // Can. J. Microbiol. 1992. V. 38. P. 626-634.

- Park J.T., Rollings J.E. Effects of substrate branching characteristics on kinetics of enzymatic depolymerization of mixed linear and branch polysaccharides. I. Amylose/amylopectin-amylolysis // Biotechnol. Bioeng. 1994. V. 44. P. 792-800.

- Wang P., Singh V., Xue H., Johnston D.B. et al. Comparison of raw starch hydrolyzing enzyme with conventional liquefaction and saccharification enzymes in dry-grind corn processing // Cereal Chem. 2007. V. 84. P. 10-14.

- Яковлев А.Н. и др. Применение мультиэнзимного комплекса при получении этилового спирта из проблемного сырья // Вестник ВГУИТ. 2012. № 3. С. 148-152.

- Яковлев А.Н. и др. Влияние мультиэнзимной композиции на процесс брожения ржаного сусла // Производство спирта и ликероводочных изделий. 2013. № 3. С. 26-28.

- Толгурова А.А., Хоконова М.Б. Научно-технологические аспекты ресурсосберегающей технологии в спиртовом производстве // Сельскохозяйственное землепользование и продовольственная безопасность. 2018. С. 170-174.

- Зуева Н.В. и др. Выбор ферментных препаратов и температурно-временных режимов водно-тепловой и ферментативной обработки при разработке комплексной технологии переработки зернового сырья // Вестник ВГУИТ. 2019. Т. 81. №. 1 (79).

- Полонский В.И. и др. Оценка содержания антиоксидантов в зерне ячменя и овса на основе его физических показателей // Вестник Красноярского государственного аграрного университета. 2016. № 8.

- Jeon H. et al. Improvement of the Bioethanol Productivity from Debranned Barley // Transactions of the Korean hydrogen and new energy society. 2018. V. 29. №. 6. P. 648-653.