Основные проблемы, в молочной промышленности. Краткое описание линии приемки молока и ее модернизации на предприятии

Автор: Столбов Д.П.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 9 (30), 2019 года.

Бесплатный доступ

Молочная промышленность занимает особое место среди многих ветвей пищевой промышленности и особенность эта заключается в исходном сырье - молоке. Современные средства автоматизации могут в полном объеме обеспечить соблюдение технологии производства молока и молочной продукции. На предприятии «Ижмолоко» внедрена автоматизированная линия приемки, хранения, переработки и розлива молока. Автоматизация технологических процессов исключает прямое участие человека, благодаря чему повышается качество хранения, а, следовательно, качество продукции. Cохранить большие потенциальные ресурсы, которые заложены природой в молоке, при его промышленной переработке, используя новые технологии и оборудование, - главная задача специалистов. Перед cсовременными молочными предприятиями и агрохолдингами встают следующие задачи: Качественное (свежее) сырье. Оптимальные и современные технологии и техника переработки сырья; соблюдение санитарных норм и правил, а также технологии производства при изготовлении продукции; сохранность сырого молока, охрана окружающей среды. В статье приводиться описание решения проблемы приема молок. Представлена улучшенная программа, управления приема молока компании «Ижмолоко», а также приведена модернизированная схема приемки молока

Средства автоматизации, гребенка, блок управления, молоко, танки хранения, контроль, температурный режим, трубопровод, клапана

Короткий адрес: https://sciup.org/140264899

IDR: 140264899 | УДК: 664.3.033.7

Текст научной статьи Основные проблемы, в молочной промышленности. Краткое описание линии приемки молока и ее модернизации на предприятии

Введение. Тема сельского хозяйства [5], в особенности, переработки пищевой продукции, как никогда, обсуждается в наше время. Существует множество публикаций, научных работ, на тему автоматизации, как молочного производства, так и автоматизации производства в целом. В наше время, разные направления производства, все больше переплетаются. Поэтому, при обзоре литературы, и научных работ, мы провели анализ, не только, в направлении сельского хозяйства, но и передовых видах производства, в которых многие процессы автоматизированы. Стоит заметить, что основная часть статей, носит теоретический характер, и лишь примеряет себя, в качестве готового решения, и применения на практике. Основной упор, в нашей работе, направлен на решения в области программировании, взаимодействия автоматики и человека, экономики, и предприятия.

В данной работе, нам стоит выделить следующие значимые факторы размещения предприятий молочной промышленности:

-

• наличие емкостей для хранения готовой продукции и свежего сырья;

-

• производственный потенциал, выражающийся в уже созданном агропромышленном комплексе, производственных постройках и сооружениях сельскохозяйственного назначения;

-

• эффективность выпуска продукции с точки зрения экономики.

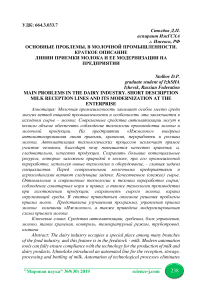

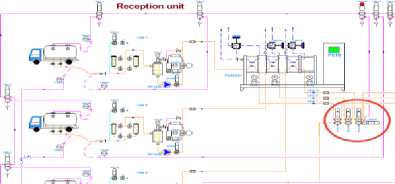

Современные средства автоматизации помогут обеспечить соблюдение технологии производства молока и молочной продукции. Так, на предприятии «Ижмолоко» применяется полностью автоматизированная линия приемки, хранения, переработки и розлива молока. Молоко на завод поставляется из различных молочных хозяйств. На рисунке 1.1 представлена автоматизированная линия приемки молока.

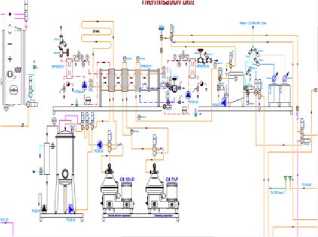

Откачка молока с машины осуществляется автоматически. Забор молока происходит с помощью насоса. Далее молоко поступает в охладитель, в котором снижается его температура до 4 оС. Охлаждение проводят для увеличения сроков хранения молока. Перед поступлением молока в танки для дальнейшей переработки, проводится несколько этапов очистки (рис. 1.2).

Рисунок 1.2

Рисунок 1.1;

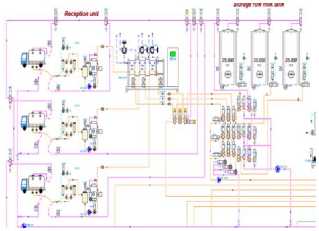

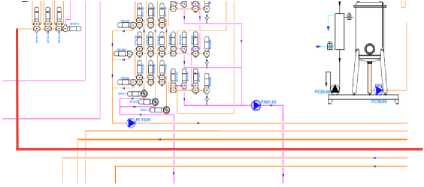

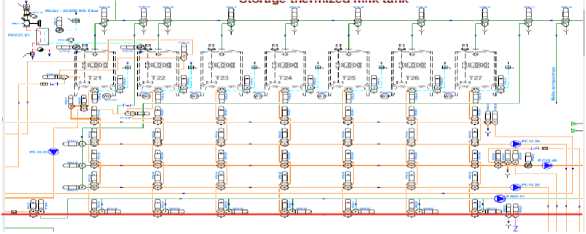

На первом этапе молоко проходит первичную пастеризацию, в термизационной установке. Далее, с термизационной установки, сырье поступает в накопительный бак. Из накопительного бака молоко поступает в сепаратор и бактофугу. Пройдя сепараторы, молоко попадает в емкость дегазации, где из него удаляются запахи. Перед дальнейшей переработкой молоко поступает в танки хранения (рис. 1.3).

Рисунок 1.3

Рисунок 1.4

Практическая значимость, предложения и результаты внедрений, результаты экспериментальных исследований

Для увеличения производительности и обьемов выпуска продукции [3] производственной площадки «Ижмолоко», нами предложена система трубопровода, по которому будет происходить перекачка молока в свободные 20-ые танки. Управление этим процессом будет осущевствлятся автоматический. Для этого разработана программа управления и включена в основную программу приемки молока.На рисунке 1.1выделенна гребенка из 3-ех калапанов, в которой будет происходить перенаправление потоков молока в необходимом количестве, в требуемые свободные танки. Мы включили в гребенку дополнительны клапан VP10.14 в котором будет происходить переключение потоков молока.

После включения в гребенку дополнительного клапана, нам необходим дополнительный свободный трубопровод.

На рисунке 1.5 дополнительный трубопровод выделен красным цветом.

Рисунок 1.5;

Рисунок 1.6

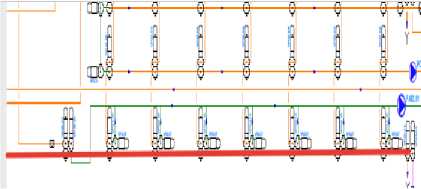

Выбор свободного танка осуществляется с помощью двух клапанов, которые направляют потоки молока, представленных на рисунке 1.6. В схеме, на рисунке 1.7 изображены клапана и танки, в которые будет происходить перекачка молока для хранения и дальнейшей переработки. Эти танки предназначены для непродолжительного хранения продукта в процессе его производства. Они используются для буферного хранения, чтобы иметь возможность поддерживать постоянные параметры потока.

После тепловой обработки [1] и охлаждения молоко помещается в буферную емкость и далее направляется на розлив. Если розлив прерывается, обработанное молоко хранится в промежуточной емкости до возобновления этой операции. Общепризнано, что технологический процесс требует буферного запаса, соответствующего не более чем полутора часам работы в обычном режиме, то есть: 1,5 х 20 000 = 30 000 литров.

Рисунок 1.7

Программа управления добавленной линии приемки молока

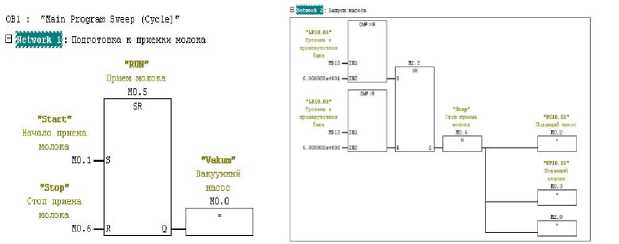

Программа реализована на языке программирования FBD программном комплексе Siemens LOGO Step7 На рисунке 1.8 изображен блок управления «Подготовка к приемке молока». В данном блоке, запускается вакуумный насос, после чего на панели оператора, сотрудник нажимает кнопку «Start», начинается прием молока.

Рисунок. 1.7;

Рисунок. 1.8;

E Hehroft 3: Ущыжге охэднии

После старта разгрузки молоковоза, контроль наличия молока в баках происходит с помощью датчиков уровняLP10.01. Если по датчикам уровня, сигнал находится в допустимых пределах, включается подающий насос РС.10.01. после него включается клапан VP10.01 и молоко поступает на охладитель. Блок управления показан на рисунке 1.7

После открытия клапана VP10.01 молоко поступает на охладитель, и охлаждается до 4-6 градусов. Контроль за состояние температуры, происходит с помощью датчиков температуры TT10.01, при достижении заданной температуры, открывается клапан KV10.01 и молока проходит в трубопровод. Блок управления охлаждением Рисунок 1.8.

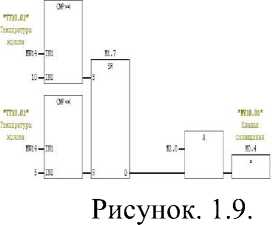

В случае если 11, 12, 13 танки полные, открывается клапан VP10.14 и молоко отправляется в трубопровод, приходящий к 20-ым танкам, благодаря этому боку программы, исключается возможность переполнения танков, происходит дополнительный контроль, на случай отказа, или большой погрешности показания датчиков уровня и веса. Блок управления Рисунок 1.9. Открытие клапана VP 10.14

Рисунок. 1.9;

Рисунок. 2.1

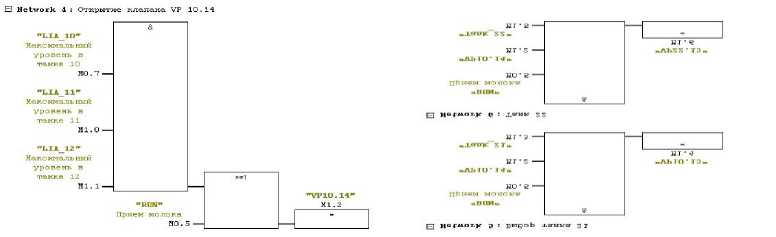

В блоке Рисунок. 2.1 для примера показан выбор оператором танка, для хранения молока, в случае если танки 10, 11, 12 полные. По трубопроводу молоко доходит до 20х танков, оператор сам выбирает в какой из танков направить молоко, для примера взят 21 танк, до него в линии стоит клапан VP21.13 , он открывается, молоко поступает в танк.

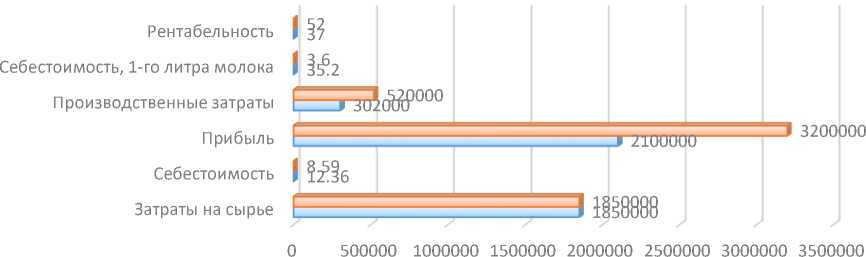

На рисунке 2.1 показаны исполнительные механизмы (клапана) которые производят переключение потоков молока. Благодаря предложенной схеме, и программному обеспечению. Нам удалось повысить производительность производственной площадки. Нами приведены графики, на которых отражен экономический эффект. График представлен ан рис. 2.2 и на диаграмме 2.3.

ДИАГРАММА ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ "ИЖМОЛОКО"

□Диаграмма экономической эффективности "Ижмолоко" Модернизированная линия приемки молока

□Диаграмма экономической эффективности "Ижмолоко" Старая линия приемки молока

' Время приема по новой линии ^^^^^^^e Время приема по старой линии

Диаграмма 2.3

Рисунок 2.2

Данная схема, полностью прошла пусконаладочные испытания, и успешно функционирует в производственной площадке Ижмолоко. В дальнейшем планируется внедрение системы SCADA. Она позволит значительно сократить потери, и экономические издержки при производстве.

Вывод. В данной научно-исследовательской работе мы провели полный анализ существующей деятельности предприятия «Ижмолоко», изучили основные технологические процессы, включающие в себя полный цикл приемки молока, так же изучили на чем и как реализована программа управления приемкой молока. В ходе проведенных исследований мы выявили недостатки в технологическом процессе на приемке молока. В летнее время, когда количество сырого молока увеличивается, на предприятии не хватает объемов для хранения, в следствии чего, падает производительность, увеличивается простой молока, что может привести к его порче. Решением данной проблемы является разработка программы и новой линии, благодаря чему прием молока можно осуществлять сразу в 20-ые танки, следовательно, увеличь объемы принятия молока, а также исключить повторяющиеся операции. Так же для увеличения скорости и объема приема молока, необходимо установить более мощный насос, в линии откачки молока с молоковоза. Проведен анализ основных недостатков при работе приемки молока, разработали дополнительную линию потока молока, благодаря чему увеличили возможные объемы приема молока на предприятии «Ижмолоко». Оценка экономической эффективности проекта [3] nпроводится по следующим показателям: размер капитальных вложений, эксплуатационные издержки, годовая экономия, срок окупаемости капитальных вложений. Всего капиталовложения составили стоимость в 2521 500 руб. Эксплуатационные издержки составили: 623971,7 руб. Применение системы автоматизированного управления позволит повысит объем выпускаемой продукции за счет постоянного запаса сырого молока благодаря включению в производственную линию еще одного молочного танка.За смену наполнение танков происходит 3-4 раза, следовательно объем накопленного продукта за смену составляет (180 000 – 240 000) литров, возьмем среднее значение 210 000 л.Поскольку не все молоко идет напрямую на реализацию, часть используют для изготовления молочных продуктов, то имеются некоторые издержки молока. Примем их около 10%.

5 = 5 1 x Vo6 = 30x210 000x = 5 670 000 руб. за смену (4.12)

Таким образом, выгода за месяц (20 рабочих дней) составит 113 400 000 руб.За смену наполнение танков происходит 3-4 раза, следовательно объем накопленного продукта за смену составляет (234 000 – 312 000) литров, возьмем среднее значение 273 000 л.

5 из = 5 1 x Vo6 = 30x273 000x0,9 = 7 371 000 руб. за смену

Таким образом, выгода за месяц (20 рабочих дней) составит 147 420 000 руб. Видно, что прибыль существенно превосходит капитальные вложения и эксплуатационные издержки. С другой стороны необходимо учитывать то, что при внедрении нового оборудования увеличится расход энергоресурсов. А это в свою очередь увеличит число эксплуатационных издержек. Однако увеличение энергозатрат предвидится незначительным, поскольку управление танками происходит автоматически и при не использовании оборудования оно отключается. В процессе работы, нами была разработана программа, дополнение к существующей, благодаря чему повысились скорость работы и производственные возможности завода.

В данном исследования, основной задачей для нас являлась практическая значимость, и внедрение разработанной нами программы. Благодаря чему, мы смогли существенно оптимизировать процесс переработки молока. В процессе проведения анализа работы предприятия.

Список литературы Основные проблемы, в молочной промышленности. Краткое описание линии приемки молока и ее модернизации на предприятии

- Сублимационная сушка жидких термолабильных продуктов пищевого назначения. Технологии и оборудование с комбинированным энергоподводом / Касаткин В.В., Лебедев Д.П., Фокин В.В., Литвинюк Н.Ю., Морозов В.А., Шумилов И.Ш., Главатских Н.Г., Дородов П.В., монография / Ижевская государственная сельскохозяйственная академия. Ижевск, 2004.

- Совершенствование сублимационной сушки термолабильных продуктов с помощью ультразвуковых колебаний / Фокин В.В., Касаткин В.В., Главатских Н.Г., Касаткин В.В., // Хранение и переработка сельхоз сырья. - 2004. №3. - С. 28.

- Методика расчета энергосберегающих мероприятий на предприятиях пищевой промышленности / Карпов В.В., Касаткин В.В., Акмаров П.Б., Литвинюк Н.Ю., Шумилова И.Ш., Главатских Н.Г., Дородов П.В., Касаткина В.В., // Хранение и переработка сельхоз сырья. - 2004. №9. С. 13-15.

- Установка с комбинированным энергоподводом для непрерывной сублимационной сушки термолабильных материалов / Касаткин В.В.