Особенности фазового состава и строение слоев на основе диборида ТiВ2, сформированных в поверхностных слоях углеродистых сталей при воздействии интенсивных электронных пучков в вакууме

Автор: Халтаров Зуртан Михайлович, Милонов Александр Станиславович, Смирнягина Наталья Назаровна, Халтанова Валентина Михайлова

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика

Статья в выпуске: 3, 2011 года.

Бесплатный доступ

Рассмотрены некоторые особенности кристаллического строения слоев TiB2. Слои были сформированы на углеродистых сталях С20 и У8А с использованием реакционных обмазок, содержащих оксид титана, бор и углерод. Слои получены под действием электронных пучков импульсного и непрерывного действий. Сопоставлены свойства и структура слоев в зависимости от способа образования. Проанализированы и сравнены условия инициирования самораспространяющегося высокотемпературного синтеза и электронно-лучевой наплавки его продуктов.

Электронно-лучевое борирование, электронно-лучевая наплавка продуктов свс процесса, микроструктура

Короткий адрес: https://sciup.org/148180197

IDR: 148180197 | УДК: 621.9.048.7:669.15'74

Текст научной статьи Особенности фазового состава и строение слоев на основе диборида ТiВ2, сформированных в поверхностных слоях углеродистых сталей при воздействии интенсивных электронных пучков в вакууме

Насыщение поверхностных слоев металлов и сплавов бором проводят с целью повышения их поверхностной твердости, износостойкости и т.д. Применение электронного нагрева с высокой (>109 Вт/м2) удельной мощностью в вакууме благодаря быстрому безынерционному достижению предельно высоких температур и легкости регулирования нагрева в широком диапазоне температур открывает широкие возможности для создания защитных слоев на основе боридов тугоплавких металлов. В [1] сообщалось о формировании упрочняющих покрытий на основе TiB 2 , CrB 2 , VB 2 , W 2 B 5 в углеродистых сталях под воздействием электронного пучка на борсодержащие реакционные обмазки в вакууме. Было сделано предположение об активной роли поверхности металлического образца при электронно-лучевой наплавке продуктов СВС процесса, протекающего в реакционных обмазках стехиометрических смесей, инициируемого электронным пучком.

В настоящей работе изучены некоторые особенности кристаллического строения слоев на основе TiB 2 , сформированных при электронно-лучевой обработке в импульсном и непрерывном режимах.

Методика эксперимента

Схема эксперимента. На рис. 1 представлены схемы электронно-лучевой обработки. Особенностью установки с электронным пучком микросекундной длительности является вертикальное размещение обрабатываемых образцов при горизонтальном вводе электронного пучка и отводе тепла (рис. 1а) [2, 3]. В экспериментальной установке непрерывного действия [4] образцы размещаются горизонтально (рис. 1б), а электронный пучок вводится и тепло отводится вертикально.

Различное размещение образцов относительно характера ввода электронного пучка, по нашему мнению, должно приводить к разным условиям формирования боридных покрытий. Вертикальное размещение образцов не должно приводить к четкой границе раздела слой-металл. При непрерывном отводе тепла расплав должен «стекать» по поверхности обрабатываемого металлического образца. В результате циклической обработки (импульсной) должна формироваться нечеткая (не резкая) граница раздела слой–металл. Горизонтальное размещение образца не влияет на процесс формирования покрытия и характер границы раздела слой-металл.

Нагрев образцов осуществляли электронным пучком в трех импульсных режимах с параметрами: ускоряющее напряжение – U=12-45 кВ; ток пучка – I r =30-145 А. Обработку проводили с длительностью одного импульса – t=50- 75 мкс; количество импульсов – N= от 3 до 2600; частота следования импульсов тока пучка – f =0.3 Гц; и плотность энергии до W=1-18Дж/см2 (табл. 1) [2, 3].

Электронный пучок

Стенка камеры б) непрерывного действия

Рис. 1. Схема электронно-лучевой обработки: 1 – металлический образец, 2 – обмазка

Электронный пучок

Таблица

Режимы импульсной электронно-лучевой обработки при формировании слоев боридов TiB 2

|

Режимы обработки |

Ir, А |

U,В |

f , Гц |

t, мкс |

N, кол-во импульсов |

W, Дж/см2 |

|

1 |

30 |

12 |

0,3 |

75 |

1600 |

1-2 |

|

2 |

40 |

15 |

0,3 |

75 |

2600 |

2-3 |

|

3 |

40 |

15 |

0,3 |

75 |

2600 |

2-3 |

|

145 |

25 |

0,3 |

50 |

3 |

18 |

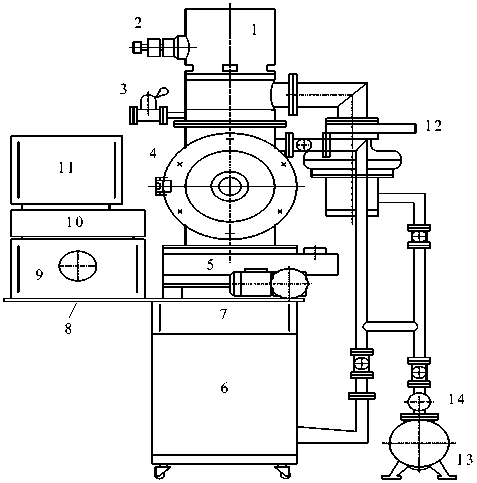

Электронный нагрев в непрерывном режиме проводили с помощью электровакуумной энергоустановки специальной конструкции (рис. 2) [5], содержащей мощную плавильную электронную пушку ЭПА-60-04.2 с блоком управления БУЭЛ и высоковольтный выпрямитель В-ТПЕ-2-30к-2У ХЛ4. Вакуумная установка предельно компактна по конструкции. Блок управления электронным пучком обеспечивает фокусировку электронного пучка на объекте нагрева, перемещение пучка по окружности, прямой линии и разверстку в растр. Кроме того, электронный коммутатор, встроенный в блок, легко распределяет мощность нагрева, образуя одновременно несколько объектов нагрева, и задает определенное время задержки электронного пучка на каждом из них. Остаточное давления в вакуумной камере не превышало 2x10 -3 Па.

Материалы и методы исследования

Исследования проводили на образцах диаметром 015 мм и высотой 7 мм, выполненных из углеродистых сталей Ст20 и У8А. Использовали насыщающие или реакционные обмазки. Насыщающие обмазки содержали борирующий компонент (аморфный бор или карбид бора) и органическое связующее. В состав реакционных обмазок входили стехиометрические смеси оксида TiO2, бора/карбида бора, углерод и органическое связующее. Кроме того, применяли защитные обмазки на основе оксида бора В2О3. В качестве исходных использовали оксид титана со структурой анатаза, бор аморфный «технический» и карбид бора «ч», березовый уголь. В состав обмазок входили борирующие компо- ненты и органическое связующее в соотношении 1:1 по объему. В качестве органического связующего применяли раствор 1:10 клея БФ-6 в ацетоне.

Рентгенофазовый анализ (РФА) осуществляли на дифрактометре D-8 Advance фирмы Bruker AXS на Cu K α -излучении, который комплектуется банком международного центра порошковых дифракто-грамм ICDD PDF-2 Data Base Card для идентификации различных фаз.

Микротвердость измеряли на микротвердомере ПМТ-3. Нагрузка на алмазную пирамиду составляла 50 и 100 г.

Микроструктура поперечных шлифов образцов исследована на металлографическом микроскопе МЕТАМ РВ-21, укомплектованным цифровой камерой VEC-335 и программным комплексом ImageExpert Pro 3.0 для количественного металлографического анализа.

Результаты и обсуждение

-

1. Исходные металлические образцы. Рентгенографический анализ образцов показал, что в них независимо от режима электронно-лучевой обработки происходит поверхностная закалка, которая приводит к частичному формированию мартенсита на поверхности глубиной до 50-100 мкм. На рентгенограммах всех образцов присутствовали рефлексы отражений (200) и (002), имеющих интенсивность от 5 до 10% и принадлежащих мартенситу. Параметры тетрагональной элементарной ячейки зависели от режима электронного нагрева, в частности от продолжительности обработки. Наблюдали изменение параметров ячейки от а = 0.2867 нм и с = 2,924 нм (степень тетрагонального искажения с/a = 1,02) до a = 2,868 нм и c = 2,981 нм (c/a = 1,04) при увеличении продолжительности обработки электронным пучком от 90 до 180 с, например, при непрерывной электронно-лучевой обработке.

-

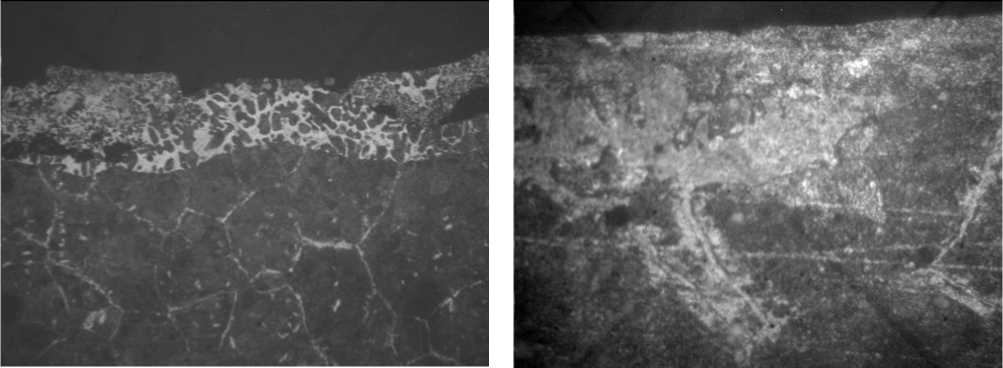

2. Диффузионное борирование. Согласно нашим данным, борирование углеродистых сталей при непрерывной электронно-лучевой обработке протекает по диффузионному механизму. Строение боридных слоев зависит от состава борирующего компонента (рис. 6) и отличается от таковых, сформированных при химико-термической обработке (рис. 4).

а)

Рис. 4. Микроструктуры слоев, сформированных на стали У8А: а) - обмазка на основе В 4 С; б) - обмазка

б)

а)

Рис. 5. Микроструктуры боридных слоев, сформированных ХТО (насыщающая среда B 4 C+ KBF 4 ) на сталях: а)- 20; б)- У8А; а) - х 250; б) - х 500

б)

на основе аморфного бора; х 500

-

3. Электронно-лучевая наплавка продуктов СВС. Поскольку электронно-лучевая обработка в импульсном режиме протекает при давлении 10-4-10-5 Па, то реакция взаимодействия оксида TiO 2 c борирующими компонентами (В4С/В) и углеродом должна протекать при более низких температурах, чем при давлении Р=10-2-10-3 Па, т.е. в условиях непрерывной электронно-лучевой обработки [6, 7]. В диапазоне давлений от 10-4 до 10-5 Па снижается температура термического разложения и диссоциации промежуточного оксида бора В 2 О 3 , который играет существенную роль в химических превращениях, протекающих при синтезе борида TiB2. Более того, в присутствии защитного слоя оксида В2О3, который специально вводится при синтезе и формировании слоя на основе борида TiB 2 , термодинамически возможно образование свободного бора. Бор, как неконтролируемая примесь, может участвовать в формировании боридного покрытия и присутствовать в виде боридов железа Fe2B или FeB.

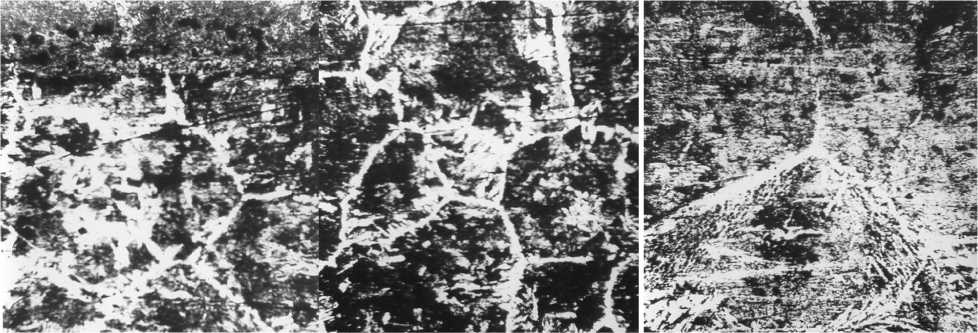

На рис. 3 представлены микроструктуры образцов стали Ст20, обработанных электронным пучком с оплавлением поверхности. Под тонким оплавленным слоем (5-70 мкм) наблюдали слабо травящийся (в 4% растворе HNO3 в этиловом спирте) переходный слой (рис. 3а), микротвердость которого несколько выше микротвердости основного металла: 175±5 и 160±5 кг/мм2 соответственно. Температура нагрева образцов была не ниже 1100-1200оС, что отразилось на процессах формирования микроструктуры. На рис. 3б и 3в можно видеть перлитные и ферритные составляющие, причем феррит имеет форму ориентированных видманштеттовых пластин, берущих начало от компактных выделений феррита.

Рис. 2. Конструкция установки с электронно-лучевым нагревом: 1 – катодная камера; 2 – высоковольтный ввод; 3 – вакуумный затвор; 4 -вакуумная камера; 5 – вакуумный агрегат АВП-250; 6 – шкаф-стойка; 7 – пульт управления; 8 – крышка стойки; 9 – блок управления электронным пучком; 10-пульт оператора; 11 – вакуумметр ВИТ-2; 12 – вакуумный агрегат АВП-160; 13 – насос НВПР-40-066; 14 – предохранительный клапан

Увеличение продолжительности обработки электронным пучком приводило к увеличению размеров зерен и длины ферритных пластин. Видманштеттова структура характеризуется присутствием пластинчатых выделений избыточного феррита. Она обычно появляется в сталях с крупными аустенитными зернами, образовавшимися вследствие сильно замедленной кристаллизации и последующего быстрого охлаждения в интервале А3-А1. Интервал температур А3-А1 (911-727оС) на диаграмме состояния системы Fe-Fe3C соответствует процессу полиморфного превращения аустенита (γ-Fe) в феррит (α-Fe) [5]. Аустенит в стали Ст20 образуется при быстром нагревании образцов за счет взаимодействия электронного пучка с поверхностью металла. Весь объем образцов нагревается за счет теплопроводности материала. Зародыши аустенита могут возникать на границе как феррита с цементитом (Fe3C), так и внутри ферритового зерна при температурах выше А1 > 727оС. В изотермических условиях в ферритовом зерне наблюдается диффузия углерода С, которая приводит к выделению на границе зерна феррита цементита, а при полиморфном превращении феррит – аустенит образуется аустенит, для ко- торого характерно высокая растворимость углерода. Скорость роста зерна аустенита контролируется диффузией углерода от границы феррит-цементит к границе феррит – аустенит. Образование аустенита в условиях непрерывного нагрева (электронно-лучевая обработка) может происходить по двум механизмам: кристаллографически упорядоченному и неупорядоченному. Это зависит от исходной структуры и скорости нагрева. При неупорядоченном механизме переход превращения феррита (а-Fe) в аустенит (y-Fe) сопровождается перекристаллизацией, а при упорядоченном - перекристаллизация происходит при высоких температурах выше А3 на 300-350оС (1100-1150оС).

а б в

Рис. 3. Микроструктура образцов из стали Ст20 (W = 480 Вт) ( х 350): (а) т = 180 с; (б) т = 90 с; (в) т = 150 с

При повышенных температурах в сталях со структурой аустенита наблюдается рост зерна. Движущей силой этого процесса является стремление снизить поверхностную энергию путем уменьшения протяженности границ зерен, т.е. укрупнение зерна. Склонность стали к росту зерна при нагреве зависит от условий термообработки (рис. 3б и 3в). В зависимости от скорости охлаждения образцов в них могут образовываться и другие фазы, например, мартенсит. Образцы стали Ст20 после обработки электронным пучком в вакууме являются неравновесными, в них фазовые превращения не завершены. Следует отметить, что пластины мартенсита можно была наблюдать в поперечном срезе образцов, обработанных электронным пучком микросекундного действия. Особенно это было характерно для образцов, обработанных в условиях 3-го режима.

РФА поверхностных слоев обнаружил присутствие боридов железа Fe2B и FeB независимо от состава обмазок. Кроме того, на рентгенограммах присутствовали линии разной интенсивности, принадлежащие цементиту Fe3C и ферриту а-Fe. Образование карбоборидных фаз (например, борированного цементита (Fe3B), а также борированной фазы (Fe23(C,B)6) рентгенографически не зафикси- ровано. Заметной диффузии атомов бора через сформированный слой не обнаружено. Металлографический анализ боридных покрытий показал ровную границу раздела слой-металл во всех исследованных образцах. Слои удерживались прочно, не откалывались при заметной деформации образцов, не выкрашивались при изготовлении поперечных микрошлифов.

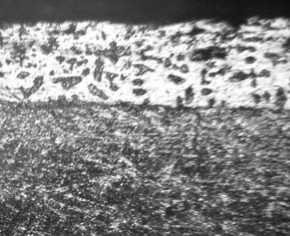

На рис. 4б показана микроструктура боридного слоя толщиной 350-360 мкм, сформированного из бора аморфного на углеродистой стали У8А. Боридный слой состоит из двух фаз, различающихся по цвету и имеющих довольно четкую линию раздела, сложное строение. Бориды имеют различную форму: ромбическую, призматическую, дендритную. На поверхности располагается сплошная светлая пленка с иглами, направленными в глубь образца. Микротвердость ее составляет 1200-1250 кг/мм2. Внутри находятся включения овальной формы с микротвердостью 1750-1820 кг/мм2. Под пленкой располагаются бориды дендритного типа и эвтектика с микротвердостью 840-880 и 500-540 кг/мм2 соответственно. Мы попробовали сформировать боридные слои из насыщающих обмазок, содержащих аморфный бор или карбид бора, при импульсной электронно-лучевой обработке. Поскольку механизм борирования – диффузионный, то, по нашему мнению, формирование боридного слоя не должно зависеть от способов размещения образцов относительно ввода электронного пучка и отвода тепла.

По данным рентгенофазового анализа, во всех исследованных рентгенограммах присутствуют линии, принадлежащие рефлексам отражений, боридам FeB и Fe 2 B. Соотношение боридных фаз зависит от состава исходного борирующего компонента (аморфного бора или карбида бора). Особо стоит отметить рентгенограммы образцов, обработанных по третьему режиму в насыщающих смесях на основе карбида бора. Кроме линий, принадлежащих боридам железа, на рентгенограммах присутствуют рефлексы в области углов 2Q от 15 до 20о. Вероятно, эти линии принадлежат бору ( β -В PDF 01089-2777 или PDF 01-080-0323). Измерения микротвердости по глубине поперечного среза образца с шагом 30 мкм показали изменение с 1060 до 160 кг/мм2. Внутри слоя находятся включения овальной формы с микротвердостью 1650-1700 кг/мм2. Эвтектика имеет микротвердость 300-340 кг/мм2.

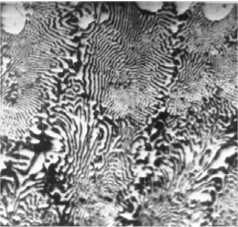

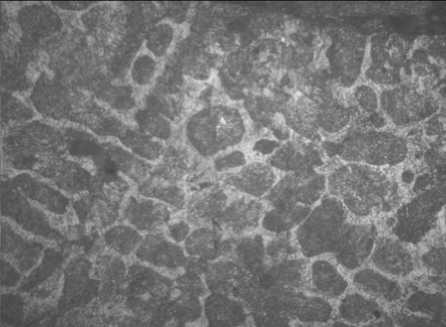

Согласно рентгенофазовому анализу, на рентгенограммах всех образцов присутствуют линии в области 15-20о (2Q), которые, вероятно, связаны с появлением бора (высокотемпературной фазы – β-В). Особенно заметно в присутствии оксида бора, который использовали в качестве защитного слоя, и в образцах, обработанных по 3-му импульсному режиму. Рентгенографически установлено, что бориды Fe 2 B и FeB в слое отсутствуют. На рис. 5 представлены микроструктуры слоев, сформированных по 2-му и 3-му режимам из реакционных обмазок, содержащих TiO 2 , B, C, и под защитой оксида бора B 2 O 3 .

Толщина покрытий достигала 200-370 мкм. Слои повторяют рельеф исходной металлической основы, но при детальном рассмотрении имеют сложное строение эвтектического типа, с включением дендритов и отдельных частичек размером до 10 мкм. Дендриты наиболее строго организованы вблизи поверхности (рис. 8). В формировании покрытия и его кристаллизации большую роль играет отвод тепла. Электронно-лучевая обработка характеризуется высокими скоростями теплоотвода в основной объем материала ≈104-109 К/c, обеспечивая в материале предельные градиенты температур (до 107-108 К/м).

Это влияние можно продемонстрировать на примере покрытия TiB2, сформированного при защитном слое оксида по 3-му режиму, в два этапа. На первом – синтез и формирование покрытия (энергия импульса 2-3 Дж/см2), затем дополнительная обработка c энергией в импульсе 18 Дж/см2 (всего их было 3) для оплавления и перемешивания расплавленной зоны вблизи поверхности.

а) б)

Рис. 5. Микроструктура образцов (TiO 2 -B-C + B 2 O 3 ) на Ст20, обработанных по 2 (а) и 3-му (б) режимам

На рис. 7 представлены микроструктуры слоев. Полученная поверхность имеет меньшую шероховатость, чем в предыдущих образцах. Однако слои имеют более сложное строение. Четкая граница раздела металл – cлой отсутствует. Более твердые частицы находятся в глубине покрытия на расстоянии до 150 мкм, вплоть до границы (рис. 9).

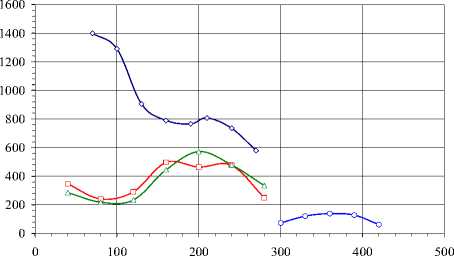

Измерения микротвердости показали неравномерное распределение ее по толщине слоя (рис. 7). Здесь представлены значения отдельных структурных составляющих в слое. Размеры их: светло-серая область – от 15 до 35 мкм; светлая область – от 10 до 20 мкм; темная область – от 10 до 40 мкм. Микротвердость

h, мкм

Светло - серая область -°-Светлая область △ Темная область -°-Основа

Рис. 6. Микроструктура образца (TiO2-B-C) на имеет максимальные значения вблизи поверхности Ст20, сформированного по 2-му режиму 2

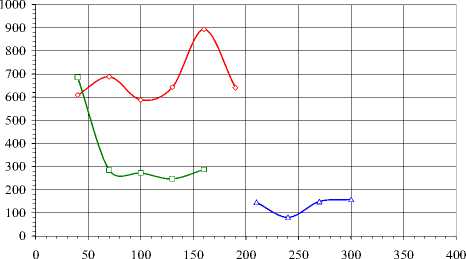

1200-1300 кг/мм (светло – серая область), светлая и темная области имеют максимум от 500 до 570 кг/мм2, и наконец, основа – 100-150 кг/мм2. Для сравнения, представим кристаллическое строение слоя на основе TiB 2 , сформированного с использованием электронного пучка непрерывного действия. На рис. 8 представлена микроструктура слоя, сформированного из реакционной смеси TiO 2 -B-C, и приведены значения микротвердости отдельных фаз и включений.

h, мкм

-<■ Светлая область -о- Темная область “*“ Основа

-

а) б)

Рис. 7. Распределение микротвердости в образцах на Ст20 (TiO 2 -B-C) и (TiO 2 -B-C + B 2 O 3 ), сформированных по 2-му (а) и 3-му (б) режимам

Фазовый состав

HV, кг/мм2

TiB2

включения 22375

Ti2Fe1850

эвтектика600

α-Fe290

Рис. 8. Строение и микротвердость слоя на основе TiB 2 , сформированного из TiB 2 -B-C при электронно-лучевой обработке непрерывного действия

Таким образом, представленные данные свидетельствуют о решающей роли взаимного расположения электронного пучка относительно поверхности обрабатываемого образца при формировании покрытий на основе боридов переходных металлов. Электронный пучок независимо от способа его формирования (импульсный или непрерывный режим) используется в качестве источника нагрева и инициатора СВС процесса образования тугоплавкого диборида титана. Слои на основе борид TiB 2 имеют сложное строение эвтектического типа с дендритными включениями, причем в условиях направленной кристаллизации главная ось линейчатых дендритов ориентирована в направлении отвода тепла.