Особенности использования системы менеджмента качества в контроле производства функциональных молочных продуктов

Автор: Алексей Иванович Чигасов

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология продовольственных продуктов

Статья в выпуске: 7, 2021 года.

Бесплатный доступ

Цель исследования – реализация обеспечения производственного контроля технологического процесса функциональных молочных продуктов с помощью полноценной СМК предприятия. Задача исследования – показать преимущества внедрения полноценной СМК по сравнению с внедрением и поддержанием процедур ХАССП в соответствии с требованиями ТР ТС 021/2011. Исходя из анализа сложившихся практик построения систем пищевой безопасности на принципах ХАССП, согласно ТР ТС 021/2011, ГОСТ 51705.1-2001, ISO 22000-2018, априори наилучшим вариантом выполнения вышеупомянутых требований является внедрение полноценной системы менеджмента качества (СМК), обеспечивающей необходимую степень вовлечения персонала в обеспечение качества производственного процесса. Опосредованный результат работы такой системы – стабильно высокое качество выпускаемой продукции. Показан ряд недостатков отсутствия системности и ресурсов при внедрении требований как ТР ТС 021/2011, так и ISO 22000-2018 вместо полноценной СМК. Также приведены рекомендации по работе на начальных этапах внедрения СМК – при составлении Плана ХАССП и Программы Производственного Контроля (ППК). Показана определяющая роль системного наполнения данных документов в деле успешного внедрения СМК. Предложены некоторые конкретные приемы ведения документов, предусмотренных СМК, и указания на способы реализации таких приемов, обеспечивающих эффективное вовлечение персонала. Доказано, что внедрение полноценной СМК на предприятиях молочной промышленности при производстве продуктов функционального назначения является наиболее полным решением, обеспечивающим сохранение качества на протяжении всех этапов жизненного цикла продукции.

Система менеджмента качества, функциональные молочные продукты, ХАССП.

Короткий адрес: https://sciup.org/140254573

IDR: 140254573 | УДК: 637.1 | DOI: 10.36718/1819-4036-2021-7-178-184

Текст научной статьи Особенности использования системы менеджмента качества в контроле производства функциональных молочных продуктов

Введение. В последние годы на выставках и конференциях, посвященных проблематике молочной промышленности, одной из центральных становится тема выхода функциональных молочных продуктов в статус нового потребительского тренда. Уровень и объем актуальных публикаций также подтверждает повышенный интерес к ним со стороны специалистов [1–3]. Причину данного явления можно охарактеризовать тем, что качество жизни человека существенно изменилось – в настоящее время задача «накормить население» давно снята и, одновременно с этим, подверглись изменению и основные запросы на наполнение рациона питания. Кроме того, в потребительских трендах все более заметным становится запрос на сбалансированное питание и ЗОЖ [2], что также способствует увеличению потребления функциональных молочных продуктов, т. е. продуктов, предназначенных для систематического употребления в составе пищевых рационов всеми возрастными группами здорового населения, снижающих риск развития заболеваний, связанных с питанием, сохраняющих и улучшающих здоровье за счет наличия в их составе физиологически функциональных пищевых ингредиентов [4]. Исходя из определения, данного в ГОСТ Р 52349-2005, можно заключить, что данные продукты полностью подходят для наполнения рациона в соответствии с требованиями сбалансированного питания и ЗОЖ.

Гарантией производства качественных функциональных молочных продуктов может быть только качество технологических процессов предприятия, соблюдаемое в деталях.

Цель исследования: реализация обеспечения производственного контроля технологического процесса функциональных молочных продуктов с помощью полноценной СМК предприятия.

При этом критерий полноценности СМК должен характеризоваться тем, что в рамках такой системы логично и полностью регламентируются все процессы предприятия, сколько-нибудь связанные с деятельностью по производству продукции и каждая из частей данной системы работает взаимосвязано и взаимозависимо с другими частями на основе того, что исполните- ли вовлечены в процедуры СМК не менее управляющего персонала. Отсутствие любого из вышеперечисленных компонентов переводит СМК в категорию декларируемых, т. е. фактически не работающих. Если после внедрения СМК на предприятии продолжают работу параллельные производственные системы управления или документооборота, то в этом случае СМК также критериям полноценности не удовлетворяет. Поэтому мы настаиваем на том, что только внедрение полноценной СМК обеспечит сохранение качества на протяжении всех этапов жизненного цикла функциональных продуктов.

Для достижения вышеуказанной цели была поставлена задача: показать преимущества внедрения полноценной СМК по сравнению с «внедрением и поддержанием процедур ХАССП» в соответствии с требованиями ТР ТС 021/2011. При этом касаться сравнения наполнения терминов СМК и СМБПП (Система Менеджмента Безопасности Пищевой Продукции) не планируется, и в дальнейшем будет говориться только о СМК, как о системе более зрелой и устойчивой по сравнению с СМБПП, выполняемой на основе стандартов, но не обязательно в строгом соответствии, и имеющей инструменты внедрения.

Результаты исследования и их обсуждение. 15 февраля 2015 г. истек срок защитительной оговорки при реализации следующих требований ТР ТС 021/2011: «При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП» [5]. На большинстве предприятий молочной промышленности эти требования реализованы с той или иной степенью успешности. Однако, по разным причинам, почти во всех случаях нет полноценного внедрения СМК. Более того, в некоторых источниках говорится о том, что «предприятия отрасли испытывают затруднения при внедрении ХАССП» [6]. Практически же на рынке труда можно видеть повсеместную перегрузку технологов работой в части построения и поддержки СМК без наличия до- статочных для этого ресурсов. Количество и глубина причин такого положения дел требуют отдельного анализа, и их необходимо рассматривать за рамками данного исследования. В контексте же данного исследования необходимо выделить только одну причину – большинство современных СМК при внедрении требуют затрат, которые любой производитель стремится сокращать, поскольку из-за неосведомленности видит в СМК только «бессмысленную бумажную работу» без весомого результата. Общим результатом сокращения затрат на внедрение СМК, как правило, является только стремление к качеству через «внедрение и поддержание процедур, основанных на принципах ХАССП», т. е. «стремление» к выполнению минимальных требований ТР ТС 021/2011. При этом результативность и эффективность такого «внедрения и поддержания процедур» часто низкая, так как инструментов внедрения или ссылок на них регламент не содержит. Конечно, можно обратиться к стандарту ISO 22000-2018, который дает общие указания на этот счет, да и научных публикаций по способам его реализации с помощью новых методов СМК хватает. Причем, нужно обратить внимание не на публикации переводных изданий популярных западных управленцев, что были широко распространены в нашей стране ранее, а на издания, которые показали результаты практического применения [7, 8]. Кроме того, имеются опубликованные исследования отечественных авторов, которые подробно разбирают преимущества внедрения новейших методов СМК и способы их внедрения в контексте социокультурных условий нашей страны, проверенные в практических условиях [9–11]. Однако даже некоторые авторы приведенных публикаций признают, что их идеи оказываются мало востребованными не только в России, но и в большинстве передовых стран Запада [12]. Так, Ю.П. Адлер отмечает, что доля организаций, использующих повседневное систематическое руководство базовыми идеями менеджмента качества Деминга, «нигде не достигает 1 % от общего числа организаций» [8]. То есть фактическое применение принципов менеджмента качества, лежащих в основе роста производительности труда послевоенной Японии, признанных эффективными и активно обсуждаемых во всем мире уже почти полвека, не так широко, как должно бы быть. Причины такого положения дел, несмотря на свою простоту, очень труднопреодолимы и требуют отдельного рассмотрения.

Общим результатом вышеописанного положения дел на предприятиях молочной промышленности в нашей стране становится то, что контроль за « внедрением и поддержанием процедур, основанных на принципах ХАССП» , зачастую осуществляют 1–3 человека с вытекающими отсюда проблемами недостатка ресурсов, приверженности руководства и обмена информацией. О достижении устойчивого развития качества при таком положении говорить нельзя. Оно возможно только как логичный результат системной работы предприятия при внедрении СМК.

Далее приведем конкретные результаты системной работы при внедрении СМК. В первую очередь такая работа начинается на этапе формирования рабочей группы по внедрению СМК. При производстве функциональных молочных продуктов в данную группу сначала входит персонал с высоким уровнем знаний и опыта в части технологии производства, инженерного обеспечения и только потом – в части маркетинга, менеджмента, логистики, складирования и закупок. Это будет особенно важно на всех последующих этапах внедрения СМК, и, в особенности при решении 4-й и 5-й Предварительных Задач ХАССП, где происходит описание схемы технологического процесса с ее подтверждением на объекте. При реализации принципов ХАССП правильный подбор рабочей группы также полностью определяет успешность составления Плана ХАССП. Важно понимать, что именно план ХАССП и способ его реализации в основном определяет успешность наполнения и, следовательно, внедрения полноценной СМК.

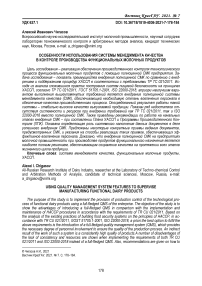

Также важно обращать внимание на важность обеспечения алгоритма оценки соответствия вырабатываемых функциональных продуктов установленным в стандартах требованиям (ТУ, СТО, ГОСТ и т. д.) принятием адекватной ППК. Хорошо составленная ППК, реализуемая с установленной периодичностью, поможет в поиске причин несоответствий и, следовательно, в правильном выборе коррекций и корректирующих действий. Для конкретного анализа требований к функциональным молочным продуктам мы предлагаем опираться на алгоритм классификации по принципу доминирующего компонента, разработанный в лаборатории технохимического контроля и арбитражных методов анализа ФГАНУ ВНИМИ (рис.).

latfoaiag

аО1В1ЧиЛ£ЭС1 Х1ЧННЭкЛиОи BXHBhQ

ESLrodiHO» latfois^

|

z Ь H и § о E ^ s co ° 1 8 6^0 co £ n I— CO T CD co “ £ £ £ ь С о s О о О о 8 с со х со £ ? го I 2 со о о ® S ^ S 2 CD “ к с ч ГО Е 5 ч г ® ® S 8 5 й 3 о 2 § О If £ i 8 о ° го о С -8- О X СО S О из s S о с: ° i й m 2 i х © 2 го s s О □ ГО S .__. 8 S £ го Z го Ф m X Л X X 2 О X (О со о ^-Й 5 S. 8 О. Й ^ ^ ^ е <х 8. 8 8 |

|

|

U3 ZE О ld s из ^ s о щ CD U3 |

Алгоритм классификации молочных продуктов функциональной направленности на основе принципа доминирующего компонента

июончивноиЬхнЛф wbuuXcIj ou aoixAt/odu ьиЬвмифиээви}]

Профильными научными источниками, в т. ч. монографиями авторов ФГАНУ ВНИМИ, отмечено, что функциональные молочные продукты имеют сложную технологию производства [1, 3]. В этом заключается главная причина более строгих требований к СМК при контроле технологических этапов производства таких продуктов. Конкретная реализация требований должна предусматриваться Обязательными Программами Предварительных Мероприятий (ОППМ) [13] и Критическими Контрольными Точками (ККТ) на этапах технологического и производственного контроля с ведением записей в Технологическом журнале или Листах производства. При этом выбор формы ведения должен быть оптимизирован и определяться соображениями удобства и низкой время-затратности при минимальном заполнении полей с информацией формального характера. Зачастую руководители подразделений, впервые внедряющие работу по документированию СМК на своих участках, недооценивают необходимость вышеуказанной оптимизации записей и считают их малотрудозатратными в общей массе выполняемых персоналом работ. Как результат, это приводит к тому, что продуктивность персонала снижается в результате перегруженности ведением записей необязательного характера и демотивации, вызванной выполнением очевидно бессмысленной работы. Поэтому уже на этапе компьютерной верстки документов должны быть подготовлены формы с заполненными полями для записей не только константной информации (производственных участков, цехов, стадий техпроцесса и т. д.), но и переменной информации (температура и длительность пастеризации, температура смеси, время и количество внесения компонентов, время начала сквашивания и его длительность, температура продукта на фасовке и т. д.). Переменная информация при этом должна быть изложена так, чтобы не создавать путаницы в записях. Например, ее можно указать светлым шрифтом и вести записи поверх этих значений или привести их мелким шрифтом под соответствующим полем. Практика показывает, что такие записи помогают лучше ориентироваться в процессе выработки продуктов со сложной технологией производства, к которым относятся функциональные продукты. В особенности это важно для вновь обучаемого персонала и смежников, так как здесь происходит способствование выполнению требований современных СМК в части встроенного обучения сотрудников на производстве [7, 8, 10, 11].

Эффективное обучение является залогом не только осмысленного вовлечения персонала в производственный процесс, но и того, что сотрудники связанных подразделений смогут выстраивать свою работу с учетом того, чтобы облегчить работу друг друга. Именно поэтому так важно внедрение живых и эффективных форм проверки знаний в виде практических аттестаций и включение их результатов в мотивационную часть СМК предприятия. К сожалению, в настоящее время листы аттестации обучаемого персонала на большинстве предприятий оформляются по формальному признаку и не играют никакой роли в работе до момента прихода проверяющего.

При должном внимании на данном направлении вышеупомянутые элементы СМК способны заложить систему для развития передовых принципов производства и управления предприятием, «которая вовлекает как руководство, так и рабочих в работу, нацеленную на достижение успеха» [7]. Правильное и умелое применение таких принципов ведет к росту показателей деятельности компании и качества производимой продукции [7, 8]. С учетом все возрастающей конкуренции и исчерпанности традиционных методов роста производительности труда реализация вышеуказанных принципов в скором времени станет залогом дальнейшего успешного существования предприятия.

Возвращаясь к ОППМ, необходимо отметить, что во всех случаях потенциально-негативного воздействия на продукт без выделения ККТ в программы ОППМ должны включаться конкретные меры по сохранению качества продукта (за исключением процессов и продукции, управляемых Производственными Обязательными Программами Предварительных Мероприятий (ПОППМ)). Это строго необходимо, чтобы не составлять отдельный документ с описанием действий по сохранению качества продукта отдельно. То же самое справедливо в отношении документов, содержащих только перечни коррекций или корректирующих действий. Изложение таких перечней возможно и логично в рамках ОППМ или ККТ, а не в отдельных докумен- тах. Это важно для работоспособности СМК в целом, потому как практика показывает, что чем больше документов разработано для системы, тем хуже она работает.

Кроме того, в силу сложных технологических или организационных моментов производства функциональных молочных продуктов оправдано приводить верифицирующие ссылки по вышеприведенным моментам прямо в требованиях ОППМ, чтобы избежать поиска необходимой информации при аудите или проверке в случаях, когда проверяющий требует подтвердить эффективность процесса или корректирующего действия по снижению негативного воздействия на продукт.

Отдельно нужно отметить значительную вариабельность технологического процесса, которая может быть обусловлена производством функциональных молочных продуктов, требующих обогащения [1, 3]. В системе ISO 220002018 большое значение будет иметь практическая реализация ОППМ, регламентирующая меры по предотвращению перекрестного загрязнения, очистке и санитарной обработке и хранению сырья и промежуточной продукции. При этом точки особо пристального внимания при составлении вышеуказанных документов должны находиться на стыках технологических процессов, организационных моментов передачи задач по сменам, зон смежной ответственности персонала в пределах подразделений и, в особенности, между персоналом разных подразделений. Однако здесь же кроется уязвимость системы – при вариабельности технологических процессов от специалиста по качеству потребуется моментально решить задачу по изменению соответствующих ОППМ и столь же быстрому и, что важнее, эффективному обучению исполнителей. В рамках современного предприятия, где работа персонала является очень напряженной, сделать это достаточно быстро будет едва ли возможно. Но в рамках СМК, где исполнители вовлечены в производственный процесс не менее управляющего персонала, подобные задачи решаются на порядок лучше из-за более правильного акцента при выстраивании мотиваций. Последнее заключение может показаться спорным, однако в этом и есть один из главных критериев полноценности внедрения СМК, который заключается в прояв- лении саморегуляции системы по принципам обратной связи от персонала начального и среднего звена к руководству, определяющему алгоритмы производственного процесса. Именно здесь рождается синергия роста эффективности системы работы предприятия в целом. Как правило, вышеописанному критерию соответствуют успешные случаи внедрения системы качества, описанные М. Имаи [7], а ряд принципов внедрения таких систем сжато и доступно излагается Ю.П. Адлером [9]. Именно поэтому мы предлагаем руководителям предприятий по производству молочных продуктов со сложной технологией, в том числе функциональных, рассмотреть варианты разработки полноценных СМК на основе реализации идей Э. Деминга, Ю.П. Адлера, М. Имаи.

Выводы. Резюмируя написанное выше, хочется отметить, что внедрение только полноценной СМК на предприятиях молочной промышленности является наиболее полным решением, обеспечивающим сохранение качества на протяжении всех этапов жизненного цикла функциональных продуктов.

Список литературы Особенности использования системы менеджмента качества в контроле производства функциональных молочных продуктов

- Харитонов В.Д., Харитонов Д.В., Макее-ва И.А. и др. Современные технологии функциональных пищевых продуктов: мо-нография / под ред. А.Б. Лисицына. М.: Де-Ли Плюс, 2018. С. 99–132.

- Богатырев А.Н, Пряничникова Н.С., Маке-ева И.А. Натуральные продукты питания – здоровье нации // Пищевая промышлен-ность. 2017. № 8. С. 26–29.

- Инновационные технологии обогащения молочной продукции (теория и практика): монография / под ред. О.Б. Федотовой. М.: Франтера, 2016. 374 с.

- ГОСТ Р 52349-2005. Продукты пищевые. Продукты пищевые функциональные. Тер-мины и определения. М., 2005.

- ТР ТС 021/2011. О безопасности пищевой продукции. URL: http://docs.cntd.ru/docu ment/902320560.

- Шепелева Е.В., Альбеков М.А. Разработка и внедрение системы менеджмента без-опасности продукции на основе принципов ХАССП // Молочная промышленность. 2014. № 1. С. 46–47.

- Имаи М. Кайдзен: ключ к успеху японских компаний: пер. с англ. М.: Альпина Бизнес Букс, 2004. 274 с.

- Деминг Э. Выход из кризиса. Новая пара-дигма управления людьми, системами и процессами / пер. с англ. Ю. Адлер, В. Шпер. М.: Альпина Бизнес Букс, 2007. 370 с.

- Адлер Ю.П. Мотивация и вовлечение пер-сонала на бережливых предприятиях // Методы менеджмента качества. 2017. № 1. С. 4–7.

- Логунов С.И. Путь самурая. Внедрение японских бизнес-принципов в российских реалиях. М.: Бомбора, 2018. 256 с.

- Лапидус В.А. Всеобщее качество в россий-ских компаниях. М.: Новости, 2002. 432 с.

- Адлер Ю.П., Шпер В.В. Кому же учить не-выученные уроки? Да и зачем? // Стандар-ты и качество. 2016. № 8. С. 100–105. 13. ГОСТ Р 54762-2011/ISO/TS 22002-1:2009. Программы предварительных требований по безопасности пищевой продукции. Ч. 1. Производство пищевой продукции. М., 2009.