Особенности применения роторно-молотковой дробилки в зерноперерабатывающей и хлебопекарной промышленности

Автор: Толмачева Татьяна Анатольевна, Николаев Владислав Николаевич

Рубрика: Технологические процессы и оборудование

Статья в выпуске: 3 т.2, 2014 года.

Бесплатный доступ

В статье указана необходимость разработки нового энергосберегающего оборудования, использующего механодинамический процесс, кратко представлена классификация оборудования для измельчения пищевого сырья и проведен анализ основных измельчителей. На основе проведённого анализа научных исследований эффективных конструкций измельчителей различных пищевых сыпучих материалов предложена новая функциональная схема роторно-молотковой дробилки для измельчения растительного сырья и получения требуемого равномерного гранулометрического состава сыпучих материалов. Особенностью данной конструкции роторно-молотковой дробилки является применение двухступенчатой схемы рабочих органов измельчения. Принцип действия первой ступени основан на способе резания и скалывания, а второй - на свободном ударе. Роторно-молотковая дробилка сыпучих материалов состоит из корпуса с горизонтально расположенной камерой измельчения, ротора и привода. Первая ступень измельчения образована концентрично установленными нижним и верхним кольцевыми выступами, имеющими сквозные радиальные пазы-каналы. Ротор состоит из приводного вала, на котором установлен нижний диск с кольцевыми выступами и разгонными лопастями. На конце каждой разгонной лопасти шарнирно закреплены молотки. На верхнем диске по периферии установлены выбросные лопатки. По окружности камеры измельчения к корпусу закреплены решета и рифленые деки, которые выполнены съемными, сборными, составными, в виде последовательно чередующихся секций. Решета и деки образуют кольцо камеры измельчения. Ротор может вращаться как в одну, так и в другую сторону, благодаря чему происходит равномерный износ органов измельчения и осуществляется отвод измельченного материала через разные патрубки. Изложены результаты исследований рабочих параметров, которые были определены экспериментально. Технико-экономический эффект достигается за счет получения требуемого однородного гранулометрического состава готового продукта, при низкой энергоемкости процесса, которая составляет 3,8…4,0 кВт*ч на 1 т готового продукта, что значительно ниже расхода электроэнергии других молотковых дробилок.

Измельчение, сыпучий материал, измельчители, дробилка, помол, гранулометрический состав

Короткий адрес: https://sciup.org/147160713

IDR: 147160713 | УДК: 664.6+6647

Текст научной статьи Особенности применения роторно-молотковой дробилки в зерноперерабатывающей и хлебопекарной промышленности

Постоянная модернизация и техническое перевооружение предприятий зерноперерабатывающей и хлебопекарной промышленности создают необходимые предпосылки для роста эффективности хозяйственной деятельности в отраслях агропромышленного комплекса. Новое оборудование на предприятиях – путь для внедрения прогрессивных технологий, создания условий для комплексной автоматизации производства, роста производительности труда, экономии сырья, материалов и топливноэнергетических ресурсов, повышения квалификации работников, более полного удовлетворения спроса населения в высококачественных продуктах питания из растительного сырья.

На пищевых и перерабатывающих предприятиях растёт востребованность в много- функциональном и энергосберегающем оборудование. В процессе измельчения исходного сырья для получения полуфабрикатов и в дальнейшем их использования в производстве готовой продукции надлежащего качества широко применяются в пищевой и зерноперерабатывающей промышленности различные конструкции дробилок [1–5]. Они используются для приготовления пищевых смесей, состоящих из дробленого зерна, бобов, кристаллического сахара и других компонентов.

В настоящее время при переработке сельскохозяйственного сырья широкое применение нашло оборудование, использующее ме-ханодинамический процесс, который подразумевает непосредственное механическое воздействие твердых тел на обрабатываемую среду и в ней содержащиеся частицы. Меха- нические воздействия на вещества могут считаться традиционным средством переработки растительного сырья и классификации оборудования, сконструированного на основе меха-нодинамического процесса, виды оборудования представлены на рис. 1 [1].

В классификации представлено оборудование, используемое при переработке сырья как растительного, так и животного происхождения:

– вальцовые станки применяются при помоле пшеницы в муку, величина зазора между вальцами от 0,15 мм и больше;

– дробилки различных видов предназначены для измельчения пищевого растительного сырья до малых размеров частиц, как правило, не более 12–20 мкм;

– мельницы служат для измельчения различных пищевых продуктов в порошок;

– плющильные машины предназначены для плющения круп и зернобобовых после варки и сушки, после чего толщина хлопьев составляет 0,3–1,5 мм;

– резательные машины используются для измельчения различных видов корнеплодов на куски и пищевых продуктов на столбики и кружки размером от 5 мм и больше;

– мясорубки используются при переработке сырья животного происхождения и предназначены для его тонкого измельчения с диаметрами отверстий на выходной решетке от 3 до 5 мм;

– гомогенизаторы предназначены для получения тонкоизмельченного однорядного продукта, проходное рабочее отверстие которых имеет высоту от 0,05 до 2,5 мм в зависимости от конструкции гомогенизатора.

Процесс измельчения – это энергоемкая и трудоемкая операция, зависящая от множества факторов. Основными машинами, применяемыми в производстве для измельчения зерна, являются молотковые дробилки. Проведенный анализ дробилок такого типа показал, что некоторые из них, соответствуя предъявляемым требованиям по качеству помола, имеют большие габариты и потребляемую мощность, высокую стоимость, что сказывается в нецелесообразности применения их в производстве небольших предприятий, другие же совсем не удовлетворяют требуемому гранулометрическому составу измельченной массы.

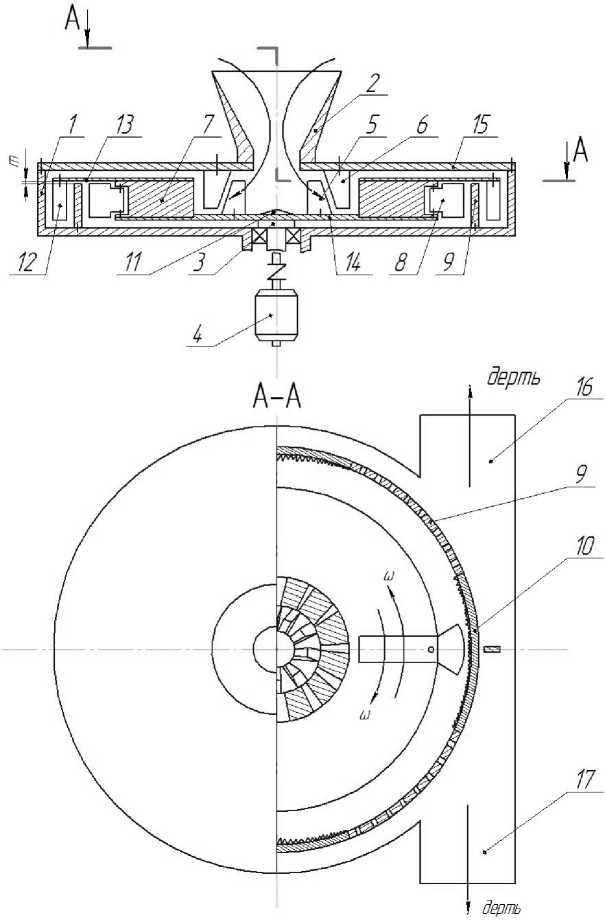

На основании проведённого анализа научных исследований эффективных конструкций измельчителей различных пищевых, сыпучих материалов [6–9], нами предлагается функциональная схема двухступенчатой роторно-молотковой дробилки (рис. 2).

Первая ступень дробилки заимствована у измельчителей ИЛС (разработка Леонтьева П.И. и Сергеева Н.С., кафедра ТМЖ ЧГАА) [7], а вторая ступень – у измельчителя сыпучих материалов [10]. Принцип действия первой ступени основан на способе резания и скалывания, а второй – на свободном ударе.

Рис. 1. Классификация оборудования для измельчения пищевого сырья

Рис. 2. Функциональная схема двухступенчатой роторно-молотковой дробилки: 1 – корпус; 2 – загрузочный бункер; 3 – ротор; 4 – привод; 5 – нижний кольцевой выступ; 6 – верхний кольцевой выступ; 7 – разгонные лопасти; 8 – молотки; 9 – решета; 10 – рифленые деки; 11 – распределительный конус; 12 – выбросные лопатки;

13 – верхний диск 14 – нижний диск; 15 – крышка, 16, 17 – выбросные патрубки

Роторно-молотковая дробилка сыпучих материалов состоит из корпуса 1 с горизонтально расположенной камерой измельчения, ротора 3 и привода 4. Первая ступень измельчения образована концентрично установленными нижним 5 и верхним 6 кольцевыми выступами, имеющими сквозные радиальные пазы-каналы. Внутри камеры измельчения на крышке 15 корпуса 1 установлен неподвижный рабочий орган – кольцевой выступ 6. Ротор 3 состоит из приводного вала, на котором установлен нижний диск 14. На нижнем диске

14 закреплены кольцевые выступы 5 и разгонные лопасти 7, к этим лопастям сверху закреплен верхний диск 13. На конце каждой разгонной лопасти 7 шарнирно закреплены молотки 8. На верхнем диске 13 по периферии установлены выбросные лопатки 12, находящиеся за кольцом камеры измельчения. По окружности камеры измельчения к корпусу закреплены решета 9 и рифленые деки 10, которые выполнены съемными, сборными, составными, в виде последовательно чередующихся секций. Решета 9 и деки 10 образуют кольцо камеры измельчения. Между верхним диском 13, решетами 9 и деками 10 имеется зазор m для беспрепятственного вращения диска, который меньше или равен модулю помола зерна. Сверху ротора 3 установлен распределительный конус 11, причем диаметр основания конуса меньше диаметра внутреннего отверстия верхнего диска 13. Корпус 1 имеет крышку 15, загрузочный бункер 2 и два выпускных патрубка 16, 17. Ротор 3 может вращаться как в одну, так и в другую сторону, благодаря чему происходит равномерный износ органов измельчения и осуществляется отвод измельченного материала через разные патрубки.

Технологический процесс заключается в следующем. Сыпучий материал, например, зерно, поступаемое в камеру измельчения через загрузочный бункер 2, подается в пространство между кольцевыми выступами 5 и 6, имеющими сквозные радиальные пазы-каналы. Проходя под действием центробежных сил по радиальным сквозным пазам смежных кольцевых выступов, зерно измельчается посредством среза и скалывания со скольжением кромками кольцевых выступов 5 и 6 . Измельчаемое зерно, подвергшись воздействию на первой ступени, подхватывается разгонными лопастями 7, на которых закреплены билы 8, и за счет центробежных сил отбрасывается к рифленным декам 10 и решету 9 в зону второй ступени измельчения. В зоне второй ступени измельчения под воздействием активных органов измельчения бил 8, и пассивных – дек 10 и решет 9, происходит разрушение и измельчение материала. Измельченный материал за счет создаваемого воздушного потока разгонными лопастями 7 и центробежных сил проходит через отверстия решета 9 и попадает к выбросным лопаткам 12. Затем под действием выбросных лопаток 12 измельченный материал перемещается к тангенциально установленным к корпусу 1 выбросным патрубкам 16 , 17.

Модуль помола регулируют с помощью сменной секции решета 9, выполненной с отверстиями в соответствии с требуемым гранулометрическим составом. Благодаря наличию разгонных лопастей 7, вращающихся с большой скоростью, в камере измельчения создается разряжение, способствующее засасыванию материала в камеру измельчения. Это позволяет засасывать материал для измельчения через гибкий материалопровод из буртов или других емкостей.

Особенность работы патрубков 16, 17 у данного устройства для измельчения фуражного зерна заключается в следующем: при вращении ротора 3 по часовой стрелке, зерно, попав в камеру измельчения, воздушным потоком и центробежными силами направляется в зону измельчения. Измельченный материал, прошедший через решето 9, увлекается во вращательное движение по часовой стрелке воздушным потоком, который создается выбросными лопатками 12, вращающимися в ту же сторону, что и ротор 3. При вращении ротора по часовой стрелке отвод материала осуществляется только через патрубок 17. При вращении ротора в противоположном направлении происходит отвод материала через патрубок 16.

Предлагаемая дробилка проста по устройству. Привод ротора 3 не нуждается в применении специального редуктора.

В экспериментальной установке дробилки измельчали ячмень, пшеницу и овес с влажностью, не превышающей 14 %. При частоте вращения ротора 2880 мин–1 производительность дробилки в зависимости от величины открытия заслонки загрузочного бункера составила 0,1…1 т/ч.

Технико-экономический эффект достигается за счет получения требуемого однородного гранулометрического состава готового продукта, при низкой энергоемкости процесса, которая составляет 3,8…4,0 кВт·ч на 1 т готового продукта, что значительно ниже расхода электроэнергии других молотковых дробилок.

Анализ научной технической литературы и выполненные патентные исследования показали, что использование двухступенчатой роторно-молотковой дробилки для переработки растительного сырья имеет большое будущее, и расширение научно-исследовательских работ в этом направлении позволит ускорить инновационное развитие пищевой отрасли.

На основании выполненной работы можно сделать следующие выводы:

-

• использование двухступенчатой роторно-молотковой дробилки позволяет производить переработку растительного сырья, получая сверхмелкодисперсную величину частиц продукта.

-

• метод переработки растительного сырья с использованием двухступенчатой роторномолотковой дробилки при конструировании технологического оборудования имеет преимущество перед остальными, как наиболее перспективный для производства.

Список литературы Особенности применения роторно-молотковой дробилки в зерноперерабатывающей и хлебопекарной промышленности

- Мачихин, В.Б. Машины и оборудование пищевой и перерабатывающей промышленности: Т. IV-17/С.А. Мачихин, В.Б. Акопян, С.Т. Антипов и др.; под ред. С.А. Мачихина. -2003. -736 с.

- Кукта, Г.М. Машины и оборудование для приготовления кормов/Г.М. Кукта. -М.: Агропромиздат, 1987. -303 с.: ил.

- Кулаковский, В.И. Машины и оборудование для приготовления кормов: справочник/В.И. Кулаковский, Ф.С. Кирпичников, Н.Е. Резник. -М.: Россельхозиздат, 1987. -Ч. 2. -285 с.

- Жислин, Я.М. Оборудование для производства комбикормов, обогатительных смесей и премиксов/Я.М. Жислин. -2-е изд., доп. и перераб. -М.: Колос, 1981. -319 с., ил.

- Демский, А.Б. Оборудование для производства муки, крупы и комбикормов. Справочник./А.Б. Демский, В.Ф. Веденьев. -М.: ДеЛи принт, 2005. -769 с.

- Мельников, С.В. Механизация и автоматизация животноводческих ферм/С.В. Мельников. -Л.: Колос. Ленинградское отделение, 1978. -560 с.

- Сергеев, Н.С. Центробежно-роторные измельчители фуражного зерна: дис. … д-ра техн. наук/Н.С, Сергеев. -Челябинск, 2008. -315 с.

- Жуков, В.П. Обобщенное уравнение преобразования гранулометрического состава материалов в размольно-классифицирующих системах произвольной структуры/В.П. Жуков//Разработка теории конструктивного оформления процессов тонкого измельчения, классификации, сушки и смешения материалов. Межвузовский сборник научных трудов. -Иваново, 1988. -С. 22-25.

- Клушанцев, Б.В. Дробилки. Конструкция, расчет, особенности эксплуатации/Б.В. Клушанцев, А.И. Косарев, Ю.А. Муйземенек. -М.: Машиностроение, 1990. -320 с.

- Патент РФ № 2414303. Устройство для измельчения сыпучих материалов/В.Н. Николаев, Е.В. Зязев, Э.Н. Гайнуллин. -Опубл. в Б.И. № 8, 2011.