Отходы обогащения железистых кварцитов как структурный компонент мелкозернистого бетона

Автор: Макеев А.И.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 3 (94), 2024 года.

Бесплатный доступ

В статье дается характеристика проблемной ситуации с накоплением отходов получения (хвостов обогащения) железорудного концентрата из железистых кварцитов на АО «Олкон» (Мурманская обл.). Ставится задача строительно-технологической утилизации хвостов обогащения в качестве компонента мелкозернистого бетона. Представлены результаты диагностики хвостов обогащения и их тестирования как участников процессов структурообразования мелкозернистого бетона в сравнении с кварцевым песком Оленегорского карьера. Показано, что замена природного песка на хвосты обогащения в исходном виде приводит к снижению прочности вследствие недоуплотнения смеси при принятых режимах виброуплотнения. Вместе с тем использование молотых хвостов обогащения в составе композиционного вяжущего обеспечивает рост прочности бетона по сравнению с бетоном на «чистом» цементе и повышение эффективности использования клинкерной части вяжущего в формировании прочности бетона на 57-58 %. Предложены рекомендации по составу мелкозернистого бетона класса В40 для изготовления вибропрессованных изделий городского благоустройства (тротуарная плитка, бордюрный камень и т. д.). Раскрываются перспективы дальнейших исследований в направлении строительно-технологической утилизации хвостов обогащения железистых кварцитов как фактора формирования биосферно-совместимой среды жизнедеятельности в регионе.

Железнорудное сырье, хвосты обогащения, строительно-технологическая утилизация, мелкозернистый бетон, оптимизация состава, прочность при сжатии

Короткий адрес: https://sciup.org/142242290

IDR: 142242290 | УДК: 691.322 | DOI: 10.53980/24131997_2024_3_63

Текст научной статьи Отходы обогащения железистых кварцитов как структурный компонент мелкозернистого бетона

В формировании биосферно-совместимой среды обитания человека ключевая роль отводится созданию безотходных и малоотходных территориально-промышленных комплексов взаимосвязанных производств целевых продуктов и материалов, использующих техногенных отходы этих производств. Поскольку из всех производственных отраслей наибольшим потенциалом по безотходному «поглощению» природного и техногенного сырья обладают предприятия стройиндустрия, такие территориально-промышленные комплексы должны быть ориентированы в первую очередь на строительно-технологическую утилизацию техногенных отходов [1].

Это имеет непосредственное отношение к проблеме отвальных хвостов обогащения АО «Олкон» (Оленегорский ГОК), которые оказывают негативное влияние на природный ландшафт, атмосферу и водный режим Мурманской области. Предприятие является крупным горнообогатительным комбинатом, обеспечивающим получение железорудного концентрата из железистых кварцитов месторождений Заимандровского района, содержащих в среднем 32 % железа и 46-48 % кремнезема. Продуктами механической переработки руды путем дробления, помола, мокрой магнитной сепарации и гравитационного обогащения служат рудный концентрат с содержанием железа в пределах 60 - 65 % и «хвосты» - отходы, состоящие в основном из кварца и рудных минералов [2]. При этом по принятой технологии обогащения на 1 т концентрата приходится 1,2 м3 отходов, вследствие чего АО «Олкон» ежегодно направляет в хвосто-хранилище более 4,7 млн м3 (6 млн т) хвостов. В результате за более чем 70-летний период работы предприятия в хвостохранилище накоплено свыше 500 млн т отходов, занимающих площадь в 1100 га [3].

Вовлечению хвостов обогащения железистых кварцитов как самого АО «Олкон», так и других профильных предприятий отрасли в производство силикатного кирпича, газосиликата, наполненных цементов, мелкозернистого бетона, строительной керамики и др. посвящено большое число публикаций, в частности [3 - 8]. Тем не менее утилизация этого вида отходов остается во многом еще не разработанной научно-прикладной проблемой.

В качестве наиболее эффективного способа строительно-технологической утилизации хвостов обогащения железистых кварцитов рассматривают их использование в производстве мелкозернистых бетонов, так как утверждается [9 - 11], что мелкозернистые бетоны на различных техногенных отходах по технико-экономическим критериям превосходят их аналоги на природных песках. Однако попытки использования для приготовления бетона хвостов обогащения в их «исходном» виде до настоящего времени не дали положительных результатов.

Предлагаемые нами постановка и решение этой проблемы базируются на концепциях методологии строительно-технологической утилизации техногенных отходов, разработанной под руководством академика РААСН Е.М. Чернышова [12]. Методология включает этапы генетического анализа техногенного продукта, его системной диагностики и тестирования, обоснования рационального применения на основе учета механизма «включения» в структурообразующие процессы, опытно-промышленной оптимизации технологических режимов и параметров получения целевого материала, отвечающего нормативным требованиям [13].

В целях раскрытия структурообразующего потенциала хвостов обогащения железистых кварцитов на данном этапе исследований была поставлена задача феноменологического рассмотрения влияния их макро- и микрочастиц на свойства мелкозернистого бетона вибропрес-сованных изделий городского благоустройства.

Материалы и методы исследования

Количество недоизвлеченных железнорудных минералов в отходах разных зон хвосто-хранилища АО «Олкон» изменяется в пределах от 5 до 35 %, считая на Fе2О3. Наибольший интерес представляют хвосты обогащения с содержанием железнорудных минералов 9 % (ХО-9) и 15 % (ХО-15), которые и рассматривались в данных исследованиях в качестве заполнителя мелкозернистой бетонной смеси. Результаты химического анализа (табл. 1) показывают, что хвосты обогащения следует относить к кремнеземистым частицам.

Таблица 1

Химический состав заполнителей, %

|

Вид заполнителя |

SiO 2 |

Fe 2 O 3 |

FeO |

Al 2 O 3 |

CaO |

MgO |

SO 3 |

TiO 2 |

P 2 O 5 |

Потери при прока-ливании |

|

ХО-9 |

74,76 |

12,25 |

1,17 |

4,96 |

2,53 |

4,10 |

нет |

нет |

следы |

0,22 |

|

ХО-15 |

68,56 |

16,85 |

1,85 |

5,79 |

3,09 |

3,69 |

нет |

нет |

следы |

0,17 |

|

ПО |

69,16 |

5,20 |

12,73 |

3,85 |

2,01 |

0,10 |

0,10 |

0,33 |

0,72 |

|

По данным [2], хвосты слагают следующие минералы, %: магнетит – 4,0; гематит – 10,5; кварц – 34,1; полевой шпат – 13,1, амфиболы, пироксены – 30,6; биотит, флогопит, мусковит -3,3; прочие минералы – 4,4. В специальной литературе [6] за хвостами закрепился термин «квар- цевые отходы».

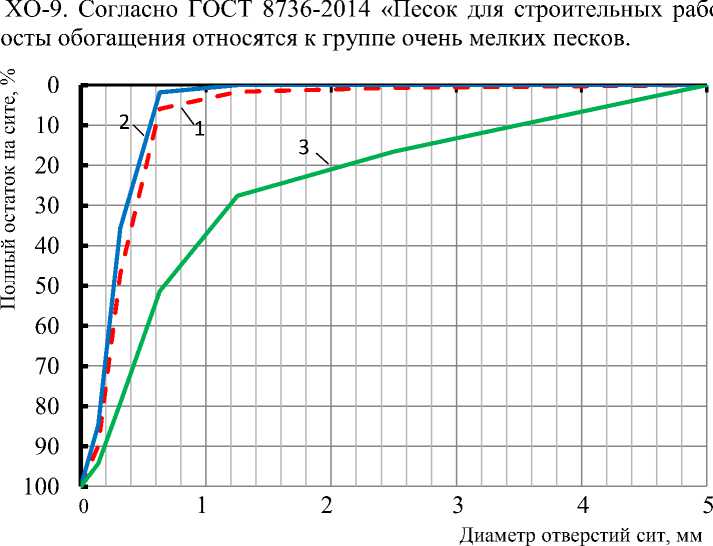

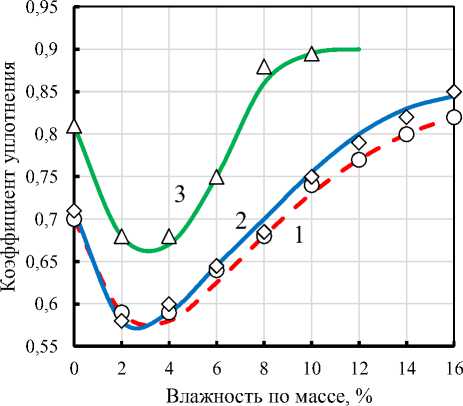

Гранулометрический состав заполнителя (рис. 1) оценивался рассевом на стандартном наборе сит. Крупность более чем 95 % зерен хвостов не превышает 1 мм, при этом ХО-15

мельче, чем условия», хв

. Технические

Рисунок 1 – Гранулометрический состав заполнителей: 1 – ХО-9; 2 – ХО-15; 3 - ПО

Структурные параметры заполнителя (истинная плотность зерен ρ з , насыпная плотность ρ н , межзерновая пустотность П мз , модуль крупности М к , средняя крупность зерна d з ), которые оценивались экспериментально или расчетом по данным гранулометрического состава, представлены в таблице 2.

Таблица 2

Структурные параметры заполнителя

|

Вид заполнителя |

ρ з , г/см3 |

ρ н , г/см3 |

П мз , % |

М к |

d з , мм |

|

ХО-9 |

3,00 |

1,52 |

49,3 |

1,46 |

0,15 |

|

ХО-15 |

3,05 |

1,72 |

43,2 |

1,22 |

0,13 |

|

ПО |

2,65 |

1,62 |

40,3 |

2,34 |

1,33 |

Форма зерен неправильная, в крупных фракциях они имеют вид осколков, в мелких более изометричны. Поверхность зерен в результате дробления и присущего кварцу неровного излома «занозистая».

Для изготовления контрольных образцов бетона применялся овражный песок Оленегорского карьера с содержанием зерен крупностью более 5 мм 13,0 % и глинистых примесей 1,2 %. Химический состав песка представлен в таблице 1, а гранулометрический – на рисунке 1. В отличие от хвостов обогащения, он относится к группе средних песков.

Для оценки влияния на структуру и свойства бетонов микрочастиц хвостов обогащения в качестве вяжущего применяли композиции цемента и хвостов обогащения в соотношении по массе 3:1, полученные их тонким совместным измельчением в шаровой мельнице до удельной поверхности 5000 - 5200 см2/г. В качестве основы для композиционных вяжущих использовались два вида портландцемента, производство которых размещено наиболее близко к г. Оленегорску. Характеристики цементов представлены в таблицах 3 и 4.

Таблица 3

Химический состав клинкерной части цементов (по данным производителей), %

|

Шифр цемента |

Производитель |

SiО 2 |

Al 2 O 3 |

Fe 2 O 3 |

CaO |

MgO |

|

СЦ |

ЗАО «Савинский цементный завод» |

22,65 |

4,96 |

3,27 |

63,35 |

2,12 |

|

ПЦ |

ЗАО «Пикалевский цементный завод» |

22,43 |

3,66 |

3,79 |

65,98 |

1,43 |

Таблица 4

Характеристика цементов

|

Шифр цемента |

Марка |

Истинная плотность, г/см3 |

Насыпная плотность г/см3 |

Удельная поверхность, см2/г |

|

СЦ |

CEM I 42,5Н |

3,1 |

1,22 |

4000 |

|

ПЦ |

ЦЕМ I 32,5Н |

3,1 |

1,16 |

3000 |

Композиционные вяжущие на основе этих цементов получили обозначение СЦ+ХО и ПЦ+ХО соответственно.

В качестве добавки-пластификатора, обеспечивающей повышение подвижности бетонной смеси и плотности цементно-песчаного бетона, а также предотвращение налипания бетонной смеси на стенки пресс-форм, использовался нафталинсульфонатный суперпластификатор «Полипласт СП-1 (Са)» производства ГК «Полипласт» по ТУ 5870-005-58042865-05. Добавка представляет собой водный раствор темно-коричневого цвета плотностью 1,15 г/см 3 при 20 ° С и рН = 6,5 - 9. В соответствии с рекомендациями производителя расход суперпластификатора был принят в количестве 0,1 % от массы «чистого» цемента.

Состав бетонной смеси подбирался по методу достижения наибольшего уплотнения сухих цементно-песчаных смесей [14] с последующим определением оптимального их водосодер-жания. Смеси заданного состава перемешивались в лабораторном смесителе ЛС-ЦБ-10 по режиму: сухие компоненты в течение 1 мин, затем еще 3 мин с водой и растворенной в ней добавкой.

Для исследования свойств бетона изготавливались образцы-кубы 7 x 7 x 7 см. Формование образцов производилось на виброплощадке с частотой колебаний 3000 мин-1 и амплитудой 0,5 мм в форме с подрессоренным пригрузом для получения удельного давления на смесь 0,1 кг/см2. Продолжительность уплотнения сухой цементно-песчаной смеси составляла 1,5 мин, а бетонной смеси (с водой) - 1 мин.

Степень (коэффициент) уплотнения свежеотформованных смесей определялась по отношению фактической плотности цементно-песчаных смесей к их теоретической плотности, рассчитанной при условии отсутствия воздуха в уплотненной смеси.

Через сутки после изготовления формы распалубливались, и образцы оставались на хранение в нормальных условиях при температуре 15–20 °С и относительной влажности воздуха 66

около 90 %. По истечении заданного срока твердения (1, 3, 7 и 28 сут) образцы подвергалась испытаниям на сжатие с помощью гидравлического пресса ПСУ-10.

Результаты исследования и их обсуждение

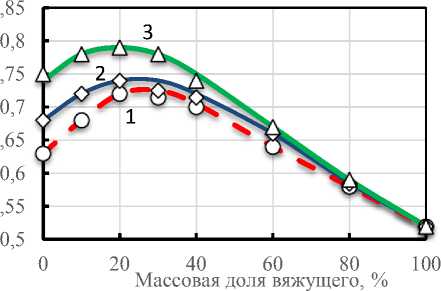

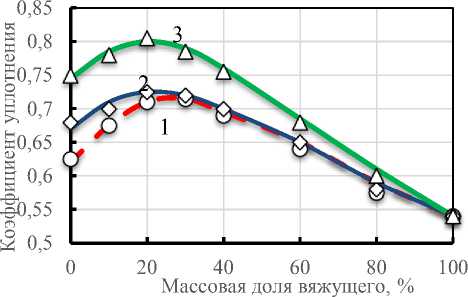

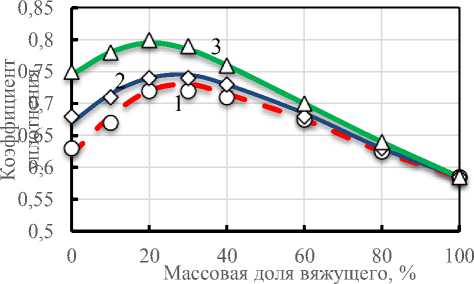

На первом этапе исследований осуществляли поиск оптимального соотношения компо- зиционное вяжущее: заполнитель по критерию плотности упаковки смеси сухих компонентов, оцениваемой по соотношению насыпной плотности смеси в уплотненном состоянии к истинной плотности зерен. Для сравнения были испытаны смеси на «чистых» цементах.

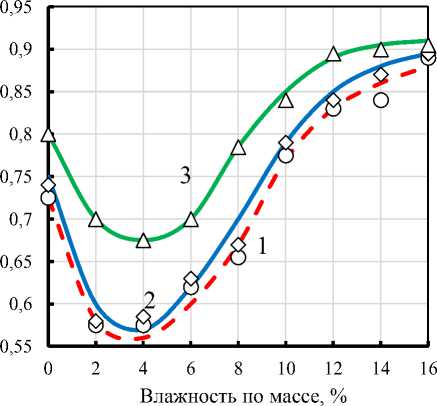

Установлено, что при введении вяжущего всех типов в заполнитель до определенного предела плотность упаковки дисперсной системы увеличивалась (рис. 2). При этом наибольшее влияние оказывал вид используемого заполнителя: максимальный коэффициент уплотнения (0,8) наблюдался у смесей на природном песке при расходе любого вяжущего в количестве 20-

25 % от массы цементно-песчаной смеси. а)

б)

в)

Рисунок 2 – Зависимость плотности упаковки сухой цементно-песчаной смеси от вида заполнителя и массовой доли вяжущего типа: а) ПЦ+ХО; б) СЦ+ХО; в) ПЦ; г) СЦ;

1 – ХО-9; 2 – ХО-15; 3 – ПО

г)

Такая же зависимость сохранялась при введении пикалевского цемента и композиционного вяжущего на его основе в хвосты обогащения с содержанием 15 % Fе (рис. 2 а, в), но достигаемый при этом коэффициент уплотнения был меньше – 0,73 - 0,74. Способность к уплотнению смесей на хвостах обогащения с содержанием 9 % Fе был еще ниже – 0,72 и при этом пик смещался в сторону расхода вяжущего 25 - 30 %.

При введении савинского цемента и композиционного вяжущего на его основе максимальные значения коэффициентов уплотнения смесей оставались на том же уровне, что и на пикалевском цементе, но при расходе вяжущего 25 - 30 % (рис. 2 б, г).

Дальнейшее увеличение содержания вяжущего приводило к уменьшению плотности цементно-песчаных смесей всех видов, что можно было объяснить недостаточными параметрами 67

(частотой) принятого виброуплотнения, так как с увеличением дисперсности системы необходимо было применять более высокую частоту колебания.

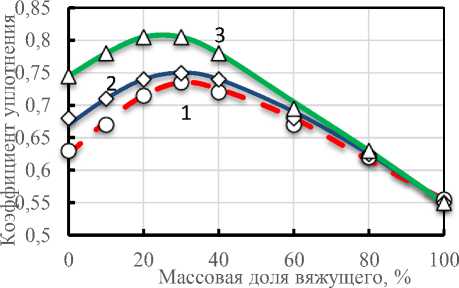

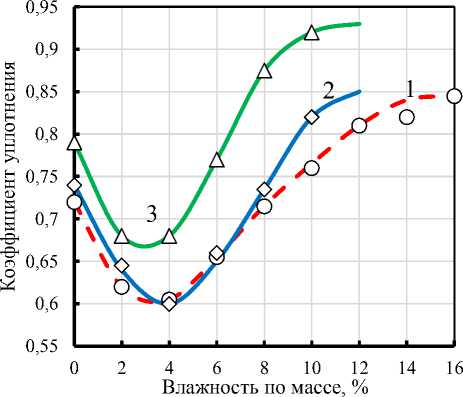

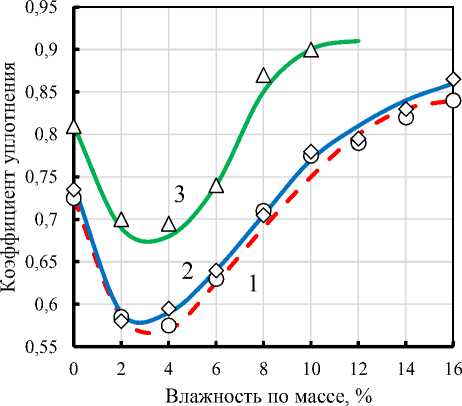

На дальнейшем этапе исследований ставилась задача определения оптимальных по критерию уплотняемости дозировок воды в бетонной смеси. Вода с добавкой «Полипласт СП-1 (Са)» в количестве 0,1 % от массы цемента вводилась в установленные ранее оптимальные сухие смеси с оценкой коэффициента уплотнения.

При увлажнении смеси до 2-4 % происходило ее разуплотнение (рис. 3) из-за расклинивающего эффекта, который оказывала вода, находящаяся при таком количестве в пленочном состоянии и препятствующая непосредственному контакту твердых частиц между собой [15].

а)

б)

в)

Рисунок 3 – Зависимость коэффициента уплотнения бетонной смеси на разных заполнителях от ее влажности и вида вяжущего: а) ПЦ+ХО; б) СЦ+ХО; в) ПЦ; г) СЦ;

1 – ХО-9; 2 – ХО-15; 3 – ПО

г)

С увеличением расхода воды расклинивающий эффект ослабевал из-за ее перехода в объемно-капиллярное состояние, а при влажности 6-8 % коэффициент уплотнения дисперсной си- стемы оказывался выше безводной за счет действия капиллярных стягивающих сил, способствующих самоуплотнению системы. При увлажнении свыше 10-16 % капиллярный эффект исчезал из-за «выключения» сил поверхностного натяжения на границе жидкость - газ в результате полного оводнения системы.

Во всем диапазоне варьирования влажности коэффициент уплотнения цементно-песчаной смеси на природном песке при любом виде вяжущего оказывался выше, чем на хвостах обогащения. Это можно связать, во-первых, с изначальной повышенной уплотняемостью смесей на песке (см. рис. 2) благодаря их более «удачному» зерновому составу, а во-вторых, тем, что принятая частота виброуплотнения 3000 мин-1 оказалась не способна разрушать коагуляционные структуры, образованные тонкодисперсными фракциями хвостов обогащения и молотых микрозаполнителей.

На основании полученных данных для исследований влияния хвостов обогащения на свойства мелкозернистого бетона были назначены составы бетонных смесей, приведенные в таблице 5.

Таблица 5

Состав и характеристика бетонной смеси

|

Серия |

Расход материалов на 1 м3 бетона, кг |

В/Ц |

В/В |

К упл |

||||||

|

вяжущее |

заполнитель |

вода |

||||||||

|

СЦ |

ПЦ |

ПЦ+ХО |

ХО-9 |

ХО-15 |

ПО |

|||||

|

1 |

500 |

— |

— |

1916 |

— |

— |

200 |

0,40 |

0,40 |

0,91 |

|

2 |

600 |

— |

— |

1790 |

— |

— |

208 |

0,35 |

0,35 |

0,92 |

|

3 |

700 |

— |

— |

1660 |

— |

— |

220 |

0,31 |

0,31 |

0,95 |

|

4 |

— |

600 |

— |

1790 |

— |

— |

208 |

0,35 |

0,35 |

0,89 |

|

5 |

— |

600 |

— |

— |

1790 |

— |

210 |

0,35 |

0,35 |

0,92 |

|

6 |

— |

600 |

— |

— |

— |

1790 |

200 |

0,33 |

0,33 |

0,97 |

|

7 |

— |

— |

600 |

1790 |

— |

— |

208 |

0,46 |

0,35 |

0,93 |

|

8 |

— |

— |

600 |

— |

1790 |

— |

208 |

0,46 |

0,35 |

0,91 |

|

9 |

— |

— |

600 |

— |

— |

1790 |

220 |

0,44 |

0,33 |

0,98 |

Примечание. Содержание в цементно-песчаном бетоне добавки «Полипласт СП-1 (Са)» составляет 0,1% от массы цемента.

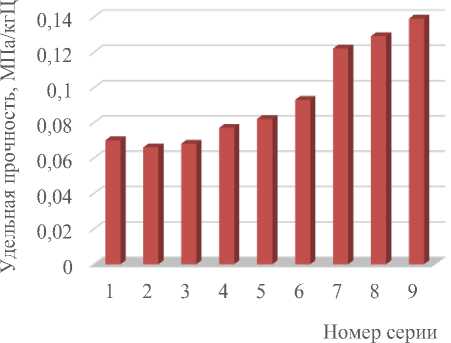

Процессы структурообразования мелкозернистого бетона характеризовались кинетикой набора прочности при сжатии R сж при испытаниях на 1-е, 3-и, 7-е и 28-е сут твердения. Помимо абсолютных значений прочности рассчитывали также величину удельной прочности R уд - отношение прочности бетона на 28-е сут к расходу цемента на 1 м3 бетона.

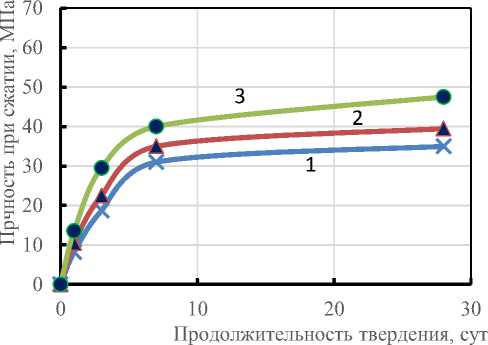

При испытании бетонов серии 1 - 3, приготовленных на цементе Савинского завода и хвостах обогащения с 9 % Fe, установлено, что с повышением расхода цемента от 500 до 700 кг/м3 бетона прочность на сжатие закономерно возрастала на 35 % с 35 до 47,5 МПа (рис. 4), однако удельная прочность, т. е. эффективность использования цемента, оставалась практически неизменной - на уровне 0,07 МПа/кг цемента (рис. 5). Коэффициент уплотнения при этом увеличивался с 0,91 до 0,95.

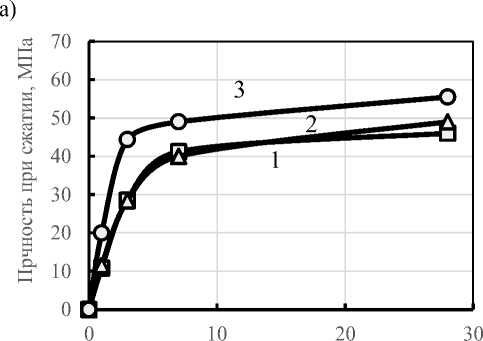

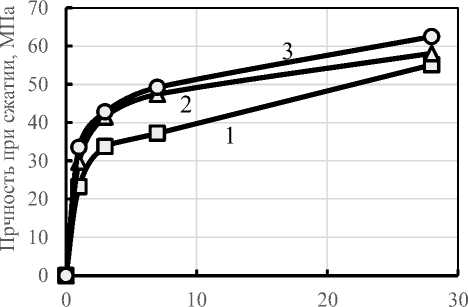

На рисунке 6 представлена кинетика набора прочности образцов мелкозернистого бетона, приготовленного на различном заполнителе – хвостах обогащения с 9 и 15 % железа и Оленегорском песке. Расход исходного пикалевского цемента (серии 4 - 6) и композиционного вяжущего на его основе (серии 7 - 9) составлял 600 кг/м3 бетона.

При использовании «чистого» цемента (рис. 6 а) прочность образцов с заполнителем Оленегорским песком во все сроки твердения была примерно на 15 - 20 % выше, чем у подобных образцов на хвостах обогащения. Это объяснялось тем, что более крупные частицы песка оказываются более эффективным препятствием на пути продвижения трещины в структуре бетона, тем самым повышая энергозатраты на ее разрушение. Прочность бетона на хвостах обогащения 69

с 9 и 15 % Fe была практически одинакова в первые 7 сут твердения и несколько отличалась в 28-суточном возрасте (46 и 49 МПа соответственно).

Рисунок 4 – Кинетика набора прочности мелкозернистого бетона с разным расходом цемента (заполнитель – ХО-9) 1– СЦ=500 кг/м3; 2 – СЦ = 600 кг/м3;

3 – СЦ = 700 кг/м3

Рисунок 5 – Удельная прочность мелкозернистого бетона исследуемых серий (состав серий см. в табл. 5)

Продолжительность твердения, сут

Рисунок 6 – Кинетика набора прочности мелкозернистого бетона на вяжущем типа ПЦ (а) и ПЦ+ХО (б) в зависимости от вида заполнителя при расходе вяжущего 600 кг/м3 бетона 1 – ХО-9; 2 – ХО-15; 3 – ПО

б)

Продолжительность твердения, сут

При этом значения удельной прочности бетона 0,08 - 0,09 МПа/кгЦ (рис. 5, серии 4 - 6) значительно отстают от достигнутого сегодня среднего уровня 0,11 - 0,13 МПа/кгЦ в производстве изделий из вибропрессованного мелкозернистого бетона [16].

Образцы бетона на композиционном вяжущем ПЦ+ХО показали прочность на 13 - 20 % выше, чем аналогичные образцы на чистом ПЦ (рис. 6б), несмотря на пониженный на 25 % расход клинкерной части вяжущего. Соответственно, рост удельной прочности оказался еще выше: у бетона на хвостах обогащения - на 57 - 58 %, на Оленегорском песке – на 49 %, ее показатели составили 0,12 - 014 (см. рис. 5), что отвечает современному уровню технологии рядовых бетонов.

Обнаруженный эффект может быть связан с повышением активности цемента в процессе его помола с начальной Sуд = 3000 см2/г до Sуд= 5000–5200 см2/г при изготовлении композици- онного вяжущего из-за появления «свежих» поверхностей зерен клинкерной части. Это подтверждается заметным приростом прочности в начальные сроки твердения (см. рис. 6). Можно также предположить, что свой вклад в окончательное формирование прочности цементного камня и бетона в целом вносят тонкодисперсные кремнеземистые частицы молотых хвостов обогащения [11, 17].

В результате разработок установлено, что на 28-е сут нормального твердения мелкозернистый бетон на композиционном вяжущем и хвостах обогащения железистых кварцитов достигает средней прочности при сжатии 55 - 58 МПа, что при стандартном коэффициенте вариации 13 % обеспечивает гарантированную прочность 43 МПа, удовлетворяющую нормативным требованиям к вибропрессованным изделиям для городского благоустройства.

Заключение

Экспериментальные исследования возможностей строительно-технологической утилизации хвостов обогащения железистых кварцитов АО «Олкон» в качестве компонента мелкозернистого бетона для вибропрессованных изделий городского благоустройства показали, что замена природного песка на хвосты обогащения в исходном виде приводит к снижению прочности получаемого материала вследствие недоуплотнения смесей при принятых режимах виброуплотнения. Вместе с тем введение хвостов обогащения в количестве 25 % в состав композиционного вяжущего, домолотого до удельной поверхности S уд = 5000–5200 см2/г, обеспечивает повышение на 57 - 58 % эффективности использования клинкерной части цемента в формировании прочности бетона и рост этой прочности в абсолютном выражении.

Для объяснения полученных эффектов на основе структурного подхода необходимо проведение химического, минералогического и микроскопического анализа микро- и макроструктуры полученного материала. Это является обязательным условием разработок по максимальной реализации структурообразующего потенциала техногенных отходов в системах твердения с учетом механических, механохимических и физико-химических явлений.

На данном же этапе исследований для изготовления вибропрессованных изделий городского благоустройства (тротуарная плитка, бордюрный камень и т. д.) из мелкозернистого бетона класса В40 может быть рекомендован следующий расход компонентов на 1 м3 бетонной смеси: композиционное вяжущее – 600 кг (ПЦ = 450 кг, ХО = 150 кг), хвосты обогащения немолотые – 1790 кг; вода – 208 кг; добавка «Полипласт» – 0,45 кг.

В последнее время в сфере получения железнорудных концентратов поднимается вопрос доизвлечения железа из накопленных техногенных отходов хвостохранилища, и такая технологии дополнительного получения 160–200 тыс. т железорудного концентрата в год с содержанием в нем до 60–66 % Fe разработана в Горном институте КНЦ РАН [18]. В свете сказанного актуальной становится строительно-технологическая утилизация маложелезистых отходов такой технологии. Организация при АО «Олкон» территориально-промышленного кластера, включающего линию доизвлечения железа и предприятия по производству строительных материалов на основе маложелезистых отходов, будет способствовать формированию биосферносовместимой благоприятной среды жизнедеятельности в Мурманском регионе за счет сокращения загрязнения окружающей среды и улучшения экологической обстановки в районе расположения горно-обогатительного предприятия.

Список литературы Отходы обогащения железистых кварцитов как структурный компонент мелкозернистого бетона

- Чернышов Е.М., Акулова И.И. Строительно-технологическая утилизация многотоннажных отходов отраслей промышленности как основа формирования чистой биотехносферно-совместимой региональной среды // Устойчивое развитие региона: архитектура, строительство, транспорт: материалы VI Междунар. научно-практ. конф. - Тамбов: Изд-во Першина Р.В., 2019. - С. 85-89.

- Хохуля М.С., Гершенкоп А.Ш. Переработка отходов обогащения ОАО «Олкон» // Проблемы рационального использования природного и техногенного сырья Баренцева региона в технологии строительных и технических материалов. - Архангельск: Институт экологических проблем Севера Архангельского НЦ УрО РАН, 2010. - С. 97-100.

- Крашенинников О. Н., Гришин Н.Н., Калинкин А.М. и др. Перспективы развития минеральной базы Кольского региона и производства местных строительных материалов // Север и рынок: формирование экономического порядка. - 2014. - № 5 (42). - С. 39-43.

- Брянцева Н.Ф., Глухова Р.Н., Адеишвили Л.О. Автоклавный силикатный материал из отходов горнодобывающей промышленности // Силикатные материалы из минерального сырья и отходов промышленности. - Л.: Наука, 1982. - С. 3-10.

- Потамошнева Н.Д., Чернышов Е.М. Тонкодисперсные хвосты обогащения железных кварцитов КМА - сырье для широкой номенклатуры строительных материалов синтезного твердения // Достижения строительного материаловедения: сб. науч. ст., посв. 100-летию со дня рождения П.И. Боженова. - СПб.: Изд-во СПбГАСУ, 2004. - С. 102-108.

- Брянцева Н.Ф., Крашенинников О.Н., Сухорукова Р.Н. Отходы обогащения // Строительные и технические материалы из минерального сырья Кольского п-ова. Ч. 1. - Апатиты: Изд-во КНЦ РАН, 2003. - С. 170-182.

- Суворова О.В., Лащук В.В., Макаров Д.В. и др. Исследование отходов обогащения железистых кварцитов как сырья для получения строительной керамики // Труды Ферсмановской научной сессии ГИ КНЦ РАН. - 2012. - № 9. - С. 366-369.

- Bessmertny V., Zdorenko, N., Bondarenko M. et al. Possibility of Using Enrichment Tailings of KMA Ferruginous Quartzite in the Production of Ceramic Building Materials // Glass and Ceramics. - 2024. - N 81.

- Лесовик Р.В. К выбору техногенных песков для получения композиционных вяжущих и мелкозернистых бетонов // Технологии бетонов. - 2015. - № 1-2. - С. 60-63.

- Long J., Yang K., Wang Sh. et al. New insights into the contribution of quartz powder byproduct from manufactured sand to the performance of cementitious materials // Journal of Thermal Analysis and Calo-rimetry. - 2023. - Vol. 148, N 10. - P. 4105-4117.

- Макеев А.И. Отсевы дробления гранита как компонентный фактор формирования структуры бетона. Ч. II. Экспериментальные исследования структурообразующего потенциала // Строительные материалы. - 2024. - № 1-2. - С. 59-66.

- Акулова И.И., Артамонова О.В., Гончарова М.А. и др. Научная школа академика РААСН Е.М. Чернышова (памяти учителя). Ч. 2. Научно-практические разработки // Научный журнал строительства и архитектуры. - 2023. - № 1 (69). - С. 47-67.

- Чернышов Е.М., Акулова И.И., Гончарова М.А. и др. Концепция, методология и прикладные решения проблемы строительно-технологической утилизации техногенных отходов // Известия высших учебных заведений. Строительство. - 2020. - № 8. - С. 70-91.

- Куляев П.В., Цыбина Р.З., Белов В.В. и др. Вопросы оптимизации зернового состава мелкозернистых бетонов // Актуальные проблемы строительной отрасли и образования-2023: сб. докл. IV Нац. науч. конф. - М.: Изд-во НИУ МГСУ, 2024. - С. 199-203.

- Шмитько Е.И., Верлина Н.А. Процессы пресс-формования и их влияние на качество кирпича-сырца // Строительные материалы. - 2015. - № 10. - С. 5-7.

- Чернышов Е.М., Коротких Д.Н., Макеев А.И. Базовые положения механики проявления конструкционных свойств конгломератных строительных композитов. Ч. 2. Обзор результатов прикладных исследований по проблеме конструирования и синтеза структур современных высокотехнологичных бетонов // Известия высших учебных заведений. Строительство. - 2020. - № 9. - С. 48-57.

- Урханова Л.А., Лхасаранов С.А. Бадмаева Э.В. Исследование влияния минеральных добавок на свойства и фазовый состав композиционных вяжущих для сухих строительных смесей // Вестник ВСГУТУ. - 2021. - № 4. - С. 79-84.

- Хохуля М.С., Фомин А.В., Алексеева С.А. и др. Ресурсосберегающая технология получения гематитового концентрата из складированных хвостов обогатительного производства АО «Олкон» // Горный журнал. - 2020. - № 9. - С. 85-90.