Параметрическая оптимизация методов механической обработки материалов на основе Т-Q характеристик процесса резания

Автор: Свирщв Валентин Иванович, Тарасов Степан Викторович, Савлов Алексей Николаевич, Кузьминок Иван Михайлович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

Рассмотрена методика установления оптимального сочетания управляемых параметров резания различных методов обработки на основе T-Q характеристик процессов резания. Т-Q характеристики позволяют наблюдать работоспособность режущего инструмента во всем диапазоне изменения сочетания параметров режима обработки и могут служить показателем обрабатываемости различных материалов резания. Критериями обрабатываемости могут служить постоянные Т-Q характеристики: СT и показатель n, значения которых являются базой для экономической оценки эффективности процесса обработки. Эффективность осуществления обработки заключается в минимальной себестоимости обработки поверхности при требуемых показателях её качества. Расчет сочетания управляемых параметров режима обработки для различных методов обработки выполняется по выражениям для констант стойкости Т инструмента, в диапазонах ее изменения в зависимости от стадии обработки, для практического использования рекомендуется сочетания обеспечивающие оптимальную скорость съема материала Q0. Дан пример применения методики для процесса точения наружной цилиндрической поверхности современной режущей пластиной сборного резца.

Параметры режима обработки, t-q характеристики процесса резания, минимальная себестоимость, оптимальная скорость съема материала, константы стойкости инструмента

Короткий адрес: https://sciup.org/148205282

IDR: 148205282 | УДК: 621.9.01

Текст научной статьи Параметрическая оптимизация методов механической обработки материалов на основе Т-Q характеристик процесса резания

Проектирование операций механической обработки элементарных поверхностей деталей машин на современных технологическом оборудовании с ЧПУ требует обоснованного назначения сочетания управляемых параметров режима обработки, обеспечивающих требуемые характеристики качества обрабатываемых поверхностей по показателям точности и шероховатости [1]. Согласно рекомендаций официальных изданий отечественной справочной литературы [2] и руководств по металлообработке фирм производителей инструмента (Sandvik, Seco, Iscar, Taegu – Tec, Kennametal и др.) параметры режима резания при обработке элементарных поверхностей рассчитаны на применение режущих инструментов с оптимальными значениями геометрических параметров режущей части, и зависят от характера обработки, группы обрабатываемости материала, стадии обработки (черновая, чистовая, отделочная), материала режущей части инструмента и ее стойкости, состояния исходной заготовки и оборудования.

Разнообразие предлагаемых рекомендаций по выбору параметров режима резания при обработке одних и тех же элементарных поверхностей деталей инструментом различных фирм производителей, в условиях современной рыночной экономики, не учитывает эффективности обработки поверхностей для конкретных производственно-технологических условий изготовления деталей при обеспечении требуемых показателей качества.

Эффективность обработки зависит от стойкости режущего инструмента, сочетания параметров режима резания, времени затрачиваемого на смену инструмента и его расхода. С увеличением параметров режима резания машинное время на обработку поверхности уменьшается, но в тоже время уменьшается период стойкости режущих кромок инструмента и растут затраты, связанные с расходом инструмента. В какой то момент эти затраты достигают таких значений, которые приводят к увеличению себестоимости и уменьшению производительности обработки. Особенно часто такие ситуации возникают при обработке труднообрабатываемых материалов, и в наибольшей степени определяет производительность обработки поверхности и показатели ее качества.

Известны решения по предварительному расчету сочетания управляемых параметров режима обработки по принятым критериям оптимальности из групп экономических или технико-экономических критериев [3]. Эти ре- шения позволяют существенно повысить качество обработанных поверхностей, однако не обеспечивают достаточную эффективность обработки поверхности. Обусловлено это тем, что при решении задач оптимизации параметров режима обработки в состав математической модели не входят технические ограничения, учитывающие зависимость стойкости инструмента от управляемых параметров режима обработки, определяющих скорость съема материала при обработке. Отмеченное не позволяет использовать потенциальные возможности повышения эффективности процессов обработки при минимальной себестоимости и обеспечении требуемых показателей качества обрабатываемых поверхностей.

Обрабатываемость материалов - это комплексное физико-технологическое свойство материалов: оно зависит с одной стороны от химического состава, структуры и физико-механических свойств материала, а с другой, от вида режущего инструмента и условий обработки. При выборе критерия обрабатываемости следует исходить из следующего: во первых, выбранный критерий должен иметь физическую основу для оценки обрабатываемости и , во вторых, должен быть обобщенным, т.е. быть связанным в той или иной мере с другими показателями процесса и прежде всего с производительностью и себестоимостью процесса обработки.

Увеличение параметров режима обработки приводит к росту нагрузки на режущие кромки инструмента и, следовательно, уменьшает их стойкость. Такова общая тенденция влияния параметров режима обработки на стойкость инструмента. Если за основу влияния на стойкость режимного фактора принять скорость съема материала О в единицах объема или веса, независимо от того, каким сочетанием параметров режима обработки достигается данное значение О , то получение зависимости стойкости режущего инструмента от режимов обработки и ее практическое использование значительно упрощается. В основу такого подхода заложен тот факт, что работоспособность режущего инструмента и его стойкость зависят от нагрузки на режущие кромки, от того, какое количество материала и с какой скоростью переходит в стружку.

Результат большого числа исследований показывают связь таких показателей процессов обработки, как сила резания, износ и стойкость инструмента со скоростью съема материала [4, 5]. Зависимость стойкости Т режущего инструмента от скорости съема материала выражается степенной зависимостью, которую называют T-Q характеристикой процесса резания

T = C t / Q n , (1)

где О - скорость съема материала за период стойкости Т режущего инструмента, мм3/мин;

СТ- коэффициент зависящий от условий обработки; n - показатель степени, выражающий интенсивность уменьшения стойкости инструмента от сочетания параметров режима обработки. Величины СТ и n зависят от свойств обрабатываемого материала, характеристик режущего инструмента и условий, в которых выполняется процесс обработки.

Если известна зависимость T-Q характеристики процесса резания и задана стойкость Т режущего инструмента, то по формуле (1) можно определить значение скорости съема материала О и назначить соответствующее сочетание управляемых параметров режима обработки. T-Q характеристики позволяют определять работоспособность режущего инструмента во всем диапазоне рекомендуемых сочетаний параметров режима обработки и могут служить показателями обрабатываемости различных материалов резанием. Критериями обрабатываемости могут служить численные значения постоянных T-Q характеристики ( СТ и n ), которые являются основой для экономической оценки эффективности процессов обработки.

Себестоимость обработки элементарной поверхности С оп представим в виде суммы двух затрат

С = С +С , (2) on 3. с. и. р. ’ где Сз с - затраты с цеховыми наклодными расходами, приходящимися на операцию; Сир - затраты на режущий инструмент, приходящиеся на операцию.

Затраты, связанные с амортизацией оборудования и оснастки, расходом электроэнергии, эксплуатацией помещений не учитываем так как их величина не изменяется в данной постановке задачи.

Затраты на зарплату, приходящиеся на операцию, рассчитывают по формуле

Cз. = Сз_с- ( t / N), (3)

где Сз м с - тарифная ставка рабочего с учетом накладных расходов; tмаш - машинное время обработки поверхности, равное M/Q, M - объем снимаемого материала при обработке поверхности; tM - время затрачиваемое на смену режущего инструмента; N - количество деталей обрабатываемых за период стойкости Т режущего инструмента,

N = T /t

маш.

Затраты на режущий инструмент, зависящие от его расхода, определяются по формуле

^ п . р . S t маш 1 T ’

где S - покупная стоимость режущего инструмента. Подставляя (3) и (4) в (2) и преобразовав получим

С = С -М-0-1 + о. П. 3. м. с.

+ C • M • t • Q n - 1 + 5 •

-

3. м. с. C

M • Q n 1

CT

.

Выражение (5) определяет зависимость себестоимости обработки на операции от скорости съема материала. Первое слагаемое определяет зарплату станочника за машинное время работы. Второе слагаемое – это зарплату станочника за время, затрачиваемое на смену режущего инструмента, приходящееся на обработку поверхности. Третье слагаемое – это затраты, связанные с расходом режущего инструмента при обработке поверхности. Два последних слагаемых выражают непроизводительные затраты, приходящиеся на обработку поверхности.

Оптимальное значение скорости съема материала Q0, соответствующее минимуму себе- стоимости можно найти, продифференцировав выражение (5) по Q и прировняв производную к нулю

Q о

C

= (------------------- м -----------------)V n . (6)

( n - 1) • ( C з.™ .c- 1 см I Ct + 5 / Ct ) ( )

Для практического использования формулы (6) необходимо знание постоянных СТ и n в функциональной зависимости (1). С увеличением коэффициента СТ второе и третье слагаемое в формуле (5) пропорционально уменьшаются. Показатель степени n характеризует наклон T-Q характеристики, представленной виде прямой при логарифмическом масштабе по осям систе-

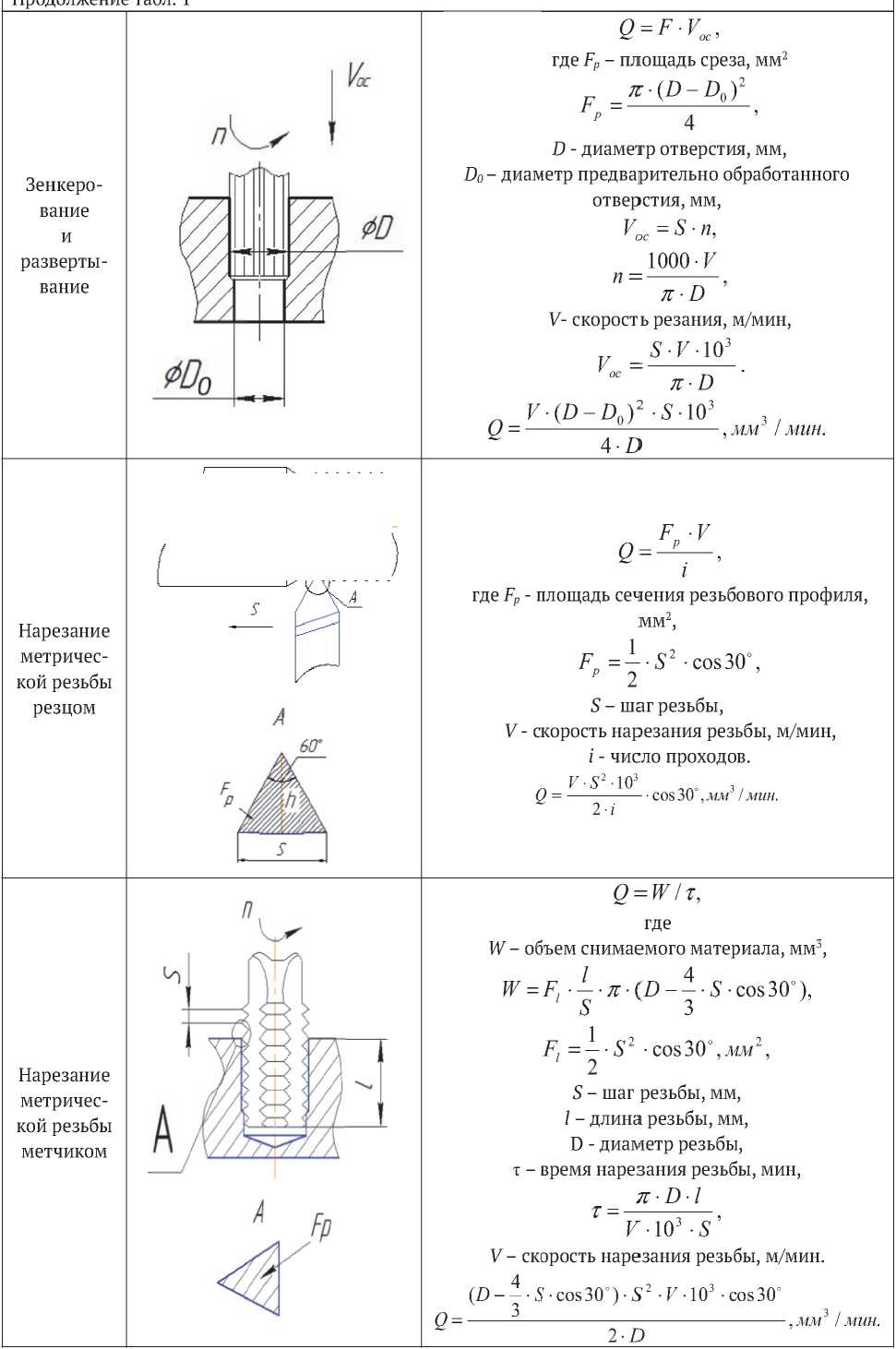

Таблица 1. Аналитические зависимости для расчета скорости съема материала Q

|

Метод обр а ботки |

Схема и управляем ы е параметры р ежима обр а ботки |

Аналитиче с кая зависи м ость для р а счета скорости съема м атериала Q |

|

То ч ение |

Q =V ■ S ■ t, гд е V - скорос т ь резания, мм/мин, S - по д ача, мм/об, t - глуби н а резания, м м. Q = V • S • t • IO 3 мм 3I мин . . |

|

|

Фрезерование |

/\ С Z *^№ Л / /Л \ |

Q = в • t • s Ш1П где B - шири н а фрезеров а ния, мм, t - глуб и на резания , мм, S mm = S z " 2 • П ф > ММ I MUH , S z - пода ч а на зуб ф р езы, z - числ о зубьев фр е зы, 1OOO • V ПФ = п , п • D V - скорос ть резания, м /мин, D -диа м етр фрезы, мм. _ в • t • V • Sz • z • 1O 3 3, Q =----------------, м м I мин . п • D |

|

Сверление |

Х0ОП |

Q = F ^ V oc , г д е F - пло щ адь отверс т ия, мм 2 , к п • D2 F = 4 • D - диаме т р отверсти я , мм, V oc = S • nce , S - осева я подача, м м /об, 1OOO • V n ce = п , п • D

Q =-----------, мм I мин . 4 |

Таблица 2. Зависимость управляемых параметров режима обработки от констант стойкости инструмента

|

Метод обработки |

Управляемые параметры режима обработки |

Функциональные зависимости |

|

Фрезерование |

S o6 , t |

S • , = С“ " • T ‘ m — 1-) • S Z • z ' • п 06 C v ■ io 3 • D g — 1 • B “ |

|

Сверление |

S |

^ C 1/ n T ( m — 1/ n ) S 1- y = T ____________ C v ■ io 3 D g + 1 |

|

Зенкерование и развертывание |

S, t |

a ^ 1/ n - m - m — 1/ n ) S1-y • t X =------ C-^-TY -----------Г C v ■ 10 3 • D g — 1 • - D — D o ) 2 |

|

Нарезание метрической резьбы резцом |

S, i |

r\ ^ 1/ n -m m — 1/ n ) S2-y • i3~x = 2 • -T " T .------ C v ■ 1o 3 |

|

Нарезание метрической резьбы метчиком |

S |

a rs 1/ n - m — m — 1/ n ) - D — - • S • cos30) • S 2—y =---- C T^—.------- 3 C v ■ 10 3 • D g — 1 • cos30 |

Обозначения, приведенные в табл. 2: Sо6 = S z • z .

мы координат, и значительно влияет на абсциссу кривой минимума себестоимости: более пологой прямой T-Q характеристики соответствует большее значение Q . Методика определения постоянных СТ и n T-Q характеристики описана в работе [6]. Задав при выполнении операции сочетание управляемых параметров режима обработки, обеспечивающих оптимальную скорость съема материла Q0 , гарантированно будет обеспечено повышение эффективности обработки элементарных поверхностей при требуемых показателях их качества.

Приведем получение аналитических зависимостей для расчета скорости съема материала при различных методах формообразования элементарных поверхностей (табл. 1).

Установим функциональные зависимости управляемых параметров режима различных методов обработки с численными значениями констант, зависящих от принятой стойкости Т режущего инструмента, с использованием полученных аналитических зависимостей для расчета скорости съема материала Q .

При точении управляющими параметрами режима обработки являются:

t – глубина резания, S - подача инструмента. Скорость резания V, согласно [2], определяют из выражения приведенное в таблице 1 для точения, и прировняв его к Q, найденное из выражения (1), получим

C v • s • t • io 3 = ( Ct_ у/ n

Tm • C • Sy "

Преобразовав (7), получим функциональную зависимость управляемых параметров режима точения с численным значением константы, соответствующую принятой стойкости инструмента Т , в виде

1/ n T — m —1/ n )

t 1— 1 • S *-y = CT ' ,—.

C v • io 3

Правая часть зависимости (8), является константой, из которой методом перебора при фиксированном значении одного из управляемых параметров режима точения рассчитываются численное значение второго параметра.

Выполнив по приведенному алгоритму преобразования для других методов обработки, приведем полученные функциональные зависимости управляемых параметров режима обработки от констант (табл. 2).

Выполним проектный расчет оптимального сочетания параметров режима чистового точения наружной цилиндрической поверхности заготовки из стали 40Х (HRC22-34) режущей пластиной DNMG 150604 CN15M фирмы Sandvik, с требованием к шероховатости поверхности Ra =1.6 мкм. Базовые параметры режима точения для указанных условий, рекомендуемые фирмой производителем пластин, составляют: t =1.5 мм, S =0.2мм/об.

Рассчитаем оптимальную скорость съема материала Q0 по формуле (6) с использованием следующих исходных данных [6]: Сз.м.с. =3 руб/ мин, tсм =0.5мин, Sпл =458.69руб, СТ =6.8*1026, n =5. Подставляя исходные данные в (6) получим Q0 =112*103 мм3/мин.

Сохраняя неизменными базовые значения t и S , которые рекомендуются для обеспечения требуемой шероховатости при чистовом точении, определим скорость резания, обеспечивающую минимальную себестоимость точения по формуле

V = Q o /( t ■ 5 ) =

= 112 ■ IO 3 /(1.5 ■ 0.2) = 373 м / мин

Таким образом, для описанного процесса точения оптимальное сочетание параметров режима будет: t =1.5 мм, S =0.2 мм/об, V =373 м/мин.

Выполнив расчет сочетания управляемых параметров режима обработки для других методов обработки по выражениям, приведенным в табл. 2, для принятой стойкости Т инструмента, в диапазонах их изменения в зависимости от стадии обработки, для практического использования рекомендуется сочетания обеспечивающие оптимальную скорость съема материала Q0.

Список литературы Параметрическая оптимизация методов механической обработки материалов на основе Т-Q характеристик процесса резания

- Суслов А.Г., Дальский А.М. Научные основы технологии машиностроения. М.: Машиностроение, 2002. 684 с.

- Справочник технолога машиностроителя . Т. 2. М.: Машиностроение, 2003. 943 с.

- Рыжов Э.И., Аверченков В.И. Оптимизация технологических процессов механической обработки. Киев: Наука думка, 1989. 192 с.

- Старков В.К. Обработка резанием. Управление стабильностью и качеством в автоматизированном производстве. М. Машиностроение, 1989. 297 с.

- Филимонов Л.Н. Стойкость шлифовальных кругов. Л.: Машиностроение. 1973. 134 с.

- Определение постоянных T-Q характеристик процесса резания современным режущим инструментом при обработке элементарных поверхностей детали/В.И. Свирщёв, А.Н. Савлов, В.К. Флегентов, И.В. Подборнов//СТИН. 2014. № 9. С. 17-20.