Пароэжекторный тепловой насос как источник альтернативной энергии в технологии хлебобулочных изделий

Автор: А.В. Дранников, А.А. Шевцов, Е.И. Пономарева, Н.В. Засыпкин, Л.В. Логунова

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (89), 2021 года.

Бесплатный доступ

Поиск новых альтернативных источников энергии и путей сбережения топливно-энергетических ресурсов, эффективного использования вторичных энергоресурсов, включая природные низкотемпературные источники теплоты остаются в центре внимания специалистов хлебопекарной промышленности. Все большее значение в снижении энергозатрат приобретают тепловые насосы. Проанализированы причины, сдерживающие широкое применение парокомпрессионных тепловых насосов. Для реализации рациональных термовлажностных режимов в технологии хлебобулочных изделий предложено использовать пароэжекторный тепловой насос, который расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов в производстве хлебобулочных изделий. Пароэжекторный тепловой насос создает реальные условия утилизация пара низкого давления, в частности, бросового тепла газотурбинных установок и котельных агрегатов и, как следствие, позволяет эффективно решать задачи энергосбережения. Экологически безопасные условия функционирования технологии обусловлены применением воды в качестве хладагента. Полностью исключается использование токсичных, взрыво- и пожароопасных рабочих сред, что позволяет рассматривать предлагаемую теплонасосную технологию хлебобулочных изделий как экологически безопасную.

Хлебобулочные изделия, тепловой насос, энергосбережение, экологическая безопасность, источник энергии

Короткий адрес: https://sciup.org/140259857

IDR: 140259857 | УДК: 664.66 | DOI: 10.20914/2310-1202-2021-3-23-29

Текст научной статьи Пароэжекторный тепловой насос как источник альтернативной энергии в технологии хлебобулочных изделий

Эффективное замещение в системах энергоснабжения ископаемых видов топлива на теплоту возобновляемых и вторичных источников посредством тепловых насосов (ТН) является одним из важнейших принципов энергосбережения и охраны окружающей среды и составляет основу современных исследований в области теплонасосных технологий [1, 3, 4, 6–10].

Современные тенденции в развитии теории тепловых и тепломассобменных процессов подготовили условия для научного подхода к созданию новых энергосберегающих и экологически безопасных пищевых технологий с использованием ТН [2, 5, 10–12].

Традиционные технологии хлебобулочных изделий [13–18] имеют существенные резервы в реалиизации основных принципов

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License энергосбережения, направленных на снижение энергозатрат, за счет организации рециркуляционных схем по материальным и энергетическим потокам посредством ТН.

Наиболее перспективной в этом отношении является технология хлебобулочных изделий с использованием парокомпрессионного теплового насоса [19]. Несмотря на очевидное преимущество концептуального подхода в создании данной технологии ее реализация сдерживается по следующей причине. Парокомпрессионный тепловой насос целесообразно использовать в условиях децентрализованной системы энергоснабжения, когда отсутствуют источники получения высокопотенциальной тепловой энергии (котельные агрегаты, газотурбинные установки и др.). Традиционная ориентация в нашей стране на централизованное теплоснабжение ставит под сомнение использование парокомпрессионных тепловых насосов в технологии хлебобулочных изделий, по крайней мере, в ближайшее время, в том числе с учетом их высокой стоимости.

В этой связи сформулирована цель работы: разработка теплонасосной технологии хлебобулочных изделий с применением пароэжекторного теплового насоса для получения энергоносителей разного температурного потенциала, обеспечивающего снижение удельных энергозатрат за счет максимальной рекуперации и утилизации отработанных теплоносителей в замкнутых термодинамических циклах.

Методы

Разработке энергоэффективной теплонасосной технологии хлебобулочных изделий предшествовали системные исследования, направленные на изучение принципиальных вопросов энергосбережения в тепловых и тепломассообменных процессах пищевой и химической технологии с применением пароэжекторного теплового насоса [20–23].

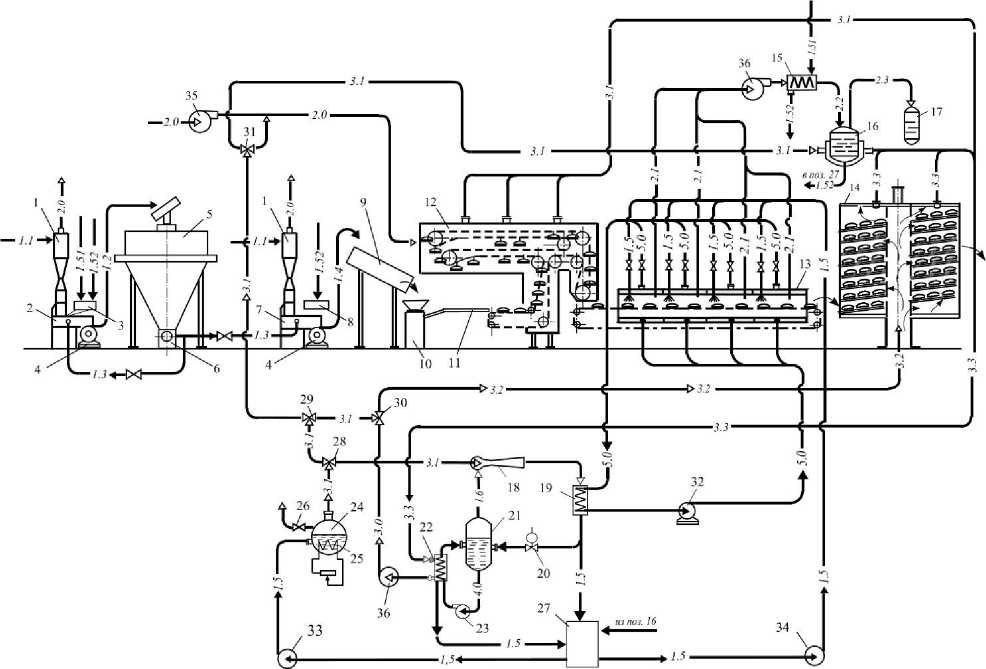

Предлагаемая теплонасосная технология хлебобулочных изделий включает циклоны-разгрузители 1; машины тестомесильные 2, 7; дозировочные станции 3, 8; лопастной нагнетатель 4; бункер для брожения закваски 5; дозатор закваски 6; емкость для брожения теста 9; тестоделитель 10; ленточный округлитель 11; расстойный шкаф 12; термомасляную поточную туннельную печь 13 с секционной обогревающей рубашкой; кулер для конвективного охлаждения хлебобулочных изделий 14; конденсатор-рекуператор 15; аппарат 16 с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт; сборник спирта и других компонентов 17; пароэжекторный тепловой насос, состоящий из эжектора 18, конденсатора 19, терморегулирующего вентиля 20, испарителя 21; холодоприемника 22, рециркуляционного насоса 23; парогенератор 24 с электронагревательными элементами 25 и клапаном сброса давления 26; сборник конденсата 27; распределители потоков 28, 29; 30, 31; высокотемпературный циркуляционный масляный насос 32; насосы 33, 34; вентиляторы 35, 36, 37; линии подачи и отвода материальных и тепловых потоков: 1.1 – муки; 1.2 – закваски; 1.3 – выброженной закваски; 1.4 – замешанной закваски; 1.51 – горячей воды; 1.52 – холодной воды 2.0 – подачи воздуха из окружающей среды в расстойный шкаф 10; 2.1 – отвода парообразующейся смеси в процессе выпечки из термомасляной печи 13 в конденсатор-рекуператор 15; 2.2 – отвода образовавшегося конденсата из конденсатора-рекуператора 12 в аппарат 16; 2.3 – отвода других компонентов и спирта в сборник 17; 1.5 – линии подачи и отвода воды; 1.6 – эжектируемого низкопотенциального пара из испарителя 21 в эжектор 18; 3.0 – подачи высокопотенциального пара из парогенератора 20 в эжектор 18 и в греющую рубашку аппарата 16; 3.1 – подачи рабочего пара в конденсатор пароэжекторного теплового насоса 19; 3.2 – впрыска пара на увлажнение воздуха, подаваемого в расстойный шкаф 12 и на увлажнение паровоздушной смеси, подаваемой в кулер 14; 3.1 – отвода отработанной паровоздушной смеси из расстойного шкафа 9 и кулера 11 в холодоприемник 22; 3.2 – подачи охлажденной (кондиционированной) и осушенной паровоздушной смеси из холодоприемника 22 в кулер 14; 3.3 – подачи паровоздушной смеси в кулер 11; 4.0 – рециркуляции хладагента (воды) через холодоприемник 22 пароэжекторного теплового насоса; 5.0 – рециркуляции термомасла через секционную обогревающую рубашку термомасляной поточной туннельной печи 13 и конденсатора пароэжекторного теплового насоса 19.

Технология предусматривает непрерывное приготовление густой закваски и теста, брожение полуфабрикатов, деление теста на куски, их округление, расстойку тестовых заготовок в расстойном шкафу, в который подается паровоздушная смесь из воздуха, забираемого из окружающей среды, и насыщенного пара при температуре 38–40℃ и относительной влажности 80–85 % и выпечку хлебобулочных изделий в печи проходного типа [19].

Рисунок 1. Теплонасосная технология хлебобулочных изделий

Figure 1. Heat pump technology for bakery products

Выпечка проводится переменным четырехстадийным тепловым излучением при температуре: на первой стадии предварительного нагрева 100–120℃, на второй стадии нарастающего теплообмена 180–190℃, на третьей стадии интенсивного теплообмена 230–240℃ и на четвертой стадии снижающейся интенсивности теплообмена 150–180℃. Охлаждение хлебобулочных изделий до температуры 20℃ осуществляется смесью охлажденного воздуха и насыщенного пара с температурой 15–18℃ и относительной влажности 85–90 %. Хлебобулочные изделия охлаждаются в кулере конвективного охлаждения паровоздушной смесью, парообразующаяся смесь в процессе выпечки конденсируется, собранный конденсат разделяется методом отгонки на воду и другие компоненты, в том числе спирт.

Подготовка энергоносителей для реализации рацииональных термовлажностных режимов расстойки, выпечки и охлаждения хлебобулочных изделий осуществляется с помощью пароэжекторного теплового насоса, включающего парогенератор для получения насыщенного пара, паро-паровой эжектор, конденсатор, терморекулирующий вентиль, холодоприемник, работающие по замкнутому термодинамическому циклу.

Полученный в парогенераторе 24 высокопотенциальный пар под давлением 2,0–2,5 МПа подается в сопло паро-парового эжектора 32, эжектируя при этом низкопотенциальный пар, создавая пониженное давление 0,0009–0,001 МПа и температуру 4–7 °С в испарителе 21. В качестве хладагента используется вода, которая циркулирует через холодоприемник 22 с помощью насоса 23.

Кинетическая энергия смеси высокопотенциального и низкопотенциального паров в диффузоре эжектора 18 преобразуется в тепловую энергию рабочего пара, выходящего из эжектора с давлением 9 МПа и температурой 300 °С. Поток рабочего пара подается в конденсатор 19, в котором посредством рекуперативного теплообмема нагревается термомасло. Часть образовавшегося конденсата отводится через терморегулирующий вентиль 20 на пополнение уровня воды в испарителе 21, а другую часть конденсата вместе с конденсатом образовавшемся при конденсации отработанной паровоздушной смеси в холодоприемнике 22 направляется в сборник конденсата 27 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 24 больше допустимого срабатывает предохранительный клапан 26, осуществляющий сброс давления.

Нагретое в конденсаторе 19 термомасло с помощью высокотемпературного циркуляционного масляного насоса 32 направляется в секции обогревающей рубашки термомасля-ной поточной туннельной печи 13. Потоки отработанного термомасла после секций печи объединяются и подаются в конденсатор 19 с образованием контура рециркуляции.

Полученный высокопотенциальный пар из парогенератора 24 отводится на увлажнение воздуха, в расстойный шкаф 12 и в греющую рубашку аппарата 16 для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт; и на увлажнение паровоздушной смеси, подаваемой в кулер конвективного охлаждения хлебобулочных изделий 14 нагнетающим вентилятором 36.

Парообразующующаяся смесь в процессе выпечки отводится из рабочего объема термомас-ляной поточной туннельной печи 13 с помощью вытяжного вентилятора 37 в конденсатор-рекуператор 15 с отводом конденсата в аппарат 16 для разделения собранного конденсата. При этом образовавшаяся вода из аппарата 16 отводится в сборник конденсата 27.

Потоки отработанной паровоздушной смеси после расстойного шкафа 12 и аппарата 16, а также после кулера 14 для конвективного охлаждения хлебобулочных изделий объединяются и в режиме замкнутого цикла направляются на охлаждение и осушение в холодоприемник 22, где паровоздушная смесь достигает температуры «точки «росы» за счет рекуперативного теплообмена с хладагентом, а содержащаяся в ней влага конденсируется в виде капельной жидкости и отводится в сборник конденсата 27. После холодоприемника 22 осушенная и охлажденная паровоздушная смесь нагнетающим вентилятором 33 подается в кулер 11 на охлаждение хлебобулочных изделий с предварительным увлажнением паром.

Собранный конденсат из сборника конденсата 27 насосом 34 направляется на па-роувлажнение хлебобулочных изделий в каждую секцию термомасляной поточной тунельной печи 13, а насосом 33 подается в парогенератор 24 для пополнения убыли воды с образованием контура рециркуляции.

Результаты и обсуждение

Энергоэффективные режимы технологических процессов в области допустимых свойств получаемой продукции осуществляются с помощью пароэжекторного теплового насоса (ПЭТН) со следующими параметрами:

Холодопроизводительность, кВт20

Температура кипения:

в испарителе, °С5

в парогенераторе, °С110

Температура рабочего пара, °С300

Коэффициент эжекции6

Площадь теплообменной поверхности холодопри-емника, м2

Коэффициент теплопередачи холодоприемника, Вт/м2·°С92

Хладагент вода

Конструкция ПЭТН содержит движущихся быстроизнашивающихся элементов, благодаря чему обеспечивается безотказная работа насоса длительными циклами без непосредственного обслуживания, при этом минимизируются объемы текущего ремонта, стоимость и потребность в запасных частях и вспомогательных материалах.

Высокопотенциальный пар поизводится электрическим парогенератором «Ural-Power», способного вырабатывать насыщенный и перегретый пар до 400 °C давлением до 14 МПа.

В контуре рециркуляции ПЭТН используется паро-паровой эжектор (термокомпрессор) типа ПКС, обеспечивающий возврат в систему рабочего пара и его многократное использования с требуемыми параметрами. Масштабы энерго- и ресурсосбережения при использовании ПКС значительны, так как позволяют полностью вернуть в систему избыточный пар, обычно сбрасываемый в атмосферу, и избежать потерь, связанных с дросселированием и регулированием паровых потоков. Использование ПКС снижает до минимума технологические выбросы в атмосферу и позволяет полностью избежать экологического загрязнения окружающей среды от сброса отработанных теплоносителей [19].

Рациональное использование тепловой и электрической энергии в системе холодо- и теплоснабжения с применением пароэжекторного теплового насоса рассматривалось с точки зрения снижения себестоимости получаемых целевых и промежуточных продуктов. Основным принципиальным решением по снижению энергозатрат в предлагаемой технологии является оптимальный выбор текущих значений температур рабочего пара и холодной воды. Отклонение от этих значений неизбежно приведет к увеличению потребляемой энергии: понижение температуры кипения хладагента в испарителе на 1℃ приведет к необходимости увеличения расхода рабочего пара в эжектор, а следовательно к перерасходу энергии на 5–7 %, а повышение температуры конденсации на 1℃ приведет к увеличению расхода энергии на 7,0– 10,0 % [24, 25].

Заключение

Предлагаемая теплонасосная технология расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании конкурентоспособной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов в производстве хлебобулочных изделий.

Таким образом, предлагаемая теплонасосная технология имеет следующие преимущества по сравнению с традиционными;

-

• повышает надежность функционирования технологической системы благодаря использованию пароэжекторного теплового насоса;

-

• создает экологически безопасные условия реализации способа за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и

- энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло-и холодоснабжения;

-

• в отсутствии парогенератора в качестве высокопотенциального пара может быть использован водяной пар с давлением 0,05– 0,06 МПа, благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления и насосов высокого давления при подаче пара в эжектор;

-

• при отсутствии источников вторичного тепла в условиях децентрализованных систем теплоснабжения, когда тепловая энергия генерируется непосредственно на объекте производства хлебобулочных изделий применение ПЭТН создает реальные условия утилизация пара низкого давления, в частности, бросового тепла газотурбинных установок и котельных агрегатов и, как следствие, позволяет эффективно решать задачи энергосбережения;

-

• позволяет снизить удельные энергозатраты на 5–10 % за счет рационального использования вторичных энергоисточников.

Список литературы Пароэжекторный тепловой насос как источник альтернативной энергии в технологии хлебобулочных изделий

- Закиров Д.Г., Рыбин А.А. Использование низкопотенциальной теплоты. М.: РУСАЙНС, 2017. 158 с. https://doi.org/10.15216/978-5-4365-0996-9

- Миронова Н.В., Елистратов С.Л., Овчинников Ю.В., Томилов В.Г. Повышение термодинамической эффективности рабочих циклов парокомпрессионных тепловых насосов // Научный вестник Новосибирского государственного технического университета. 2018. № 2 (71). С. 143-156.

- Закиров Д.Г. и др.Разработка и внедрение технологий использования низкопотенциального тепла тепловыми насосами // Технологии и технические средства механизированного производства продукции растениеводства и животноводства. 2018. Т. 94. № 1. С. 85-90.

- Richard P. et. al. Upscaling a district heating system based on biogas cogeneration and heat pumps // Energy, sustainability and society. 2015. № 5 (16). https://doi.org/10.1186/s13705-015-0044x

- Tuth R., Fischer D., Wille?Haussmann B., Wittwer C. Balancing fluctuating renewable energy generation using cogeneration and heat pump systems // Energy technology. 2014. № 2 (1). Р. 83-89. https://doi.org/10.1002/ente.201300082

- Vivian J., Emmi G., Zarrella A., Jobard X. et al. Evaluating the Cost of Heat for End Users in Ultra Low Temperature District Heating Networks with Booster Heat Pumps // Energy. 2018. V. 153. Р. 788-800. https://doi.org/10.1016/j.energy.2018.04.081

- Sayegh M.A., Jadwiszczak P., Axcell B.P., Niemierka E. Heat Pump Placement, Connection and Operational Modes in European District Heating // Energy and Buildings. 2018. V. 166. Р. 122-144. https://doi.org/10.1016/j.enbuild.2018.02.006

- Курнакова Н.Ю., Нуждин А.В., Волхонский А.А. О возможности повышения энергоэффективности тепловой схемы ТЭС с применением теплового насоса // Вестник Иркутского государственного технического университета. 2018. Т. 22. № 7. С. 114-122.

- Мацевитый Ю.М., Чиркин Н.Б., Кузнецов М.А. Термоэкономический анализ теплонасосной системы теплоснабжения // Проблемы машиностроения. 2010. Т. 13. № 1. С. 42-51.

- Deng J., Wei Q., Liang M., He S. et al. Does heat pumps perform energy efficiently as we expected: field tests and evaluations on various kinds of heat pump systems for space heating // Energy and Buildings. 2019. V. 182. P. 172-186. https://doi.org/10.1016/j.enbuild.2018.10.014

- Sayegh M.A. Jadwiszczaka P., Axcellb B.P., Niemierkaa E. et al. Heat pump placement, connection and operational modes in european district heating // Energy and Buildings. 2018. V. 166. P. 122-144. https://doi.org/10.1016/j.enbuild.2018.02.006

- Vivian J., Emmi G., Zarrella A., Jobard X. et al. Evaluating the cost of heat for end users in ultra low temperature district heating networks with booster heat pumps // Energy. 2018. V. 153. P. 788-800. https://doi.org/10.1016/j.energy.2018.04.081

- Романов А.С., Ильина О.А., Иунихина В.С., Краус С.В. Хлеб и хлебобулочные изделия. Сырье, технологии, ассортимент. М.: ДеЛи плюс, 2016. 539 с.

- Пономарева Е.И., Лукина С.И., Алёхина Н.Н., Малютина Т.Н. и др. Практикум по технологии отрасли (технология хлебобулочных изделий). СПб.: Издательство «Лань», 2021. 316 с.

- Чижикова О.Г., Коршенко Л.О. Технология производства хлеба и хлебобулочных изделий. Москва: Издательство Юрайт, 2021. 448 с.

- Коршенко Л.О., Чижикова О.Г. Технология производства хлеба и хлебобулочных изделий. Москва: Издательство Юрайт, 2019. 178 с.

- Гаранина В.В. Основные тенденции развития хлебопекарной отрасли в современных условиях // Молодой ученый. 2018. № 50 (236). С. 122-123. URL: https: moluch.ru/archive/236/54848

- Дзино А.А., Малинина О.С. Методики расчетов термодинамических циклов парокомпрессорных тепловых насосов и абсорбционных термотрансформаторов. Санкт-Петербург: Университет ИТМО. 2018.

- Пат. № 2613283, RU, A21D 8/00. Способ производства хлебобулочных изделий / Чертов Е.Д., Чешинский В.Л., Магомедов Г.О., Шевцов А.А., Пономарева Е.И., Одинцова А.В. Заявитель и патентообладатель Воронеж. гос. универ. инженерных технол. № 2016106015; Заявл. 22.02.2016; Опубл. 15.03.2017, Бюл. № 8.

- Остриков А.Н., Шевцов А.А., Тертычная Т.Н., Сердюкова Н.А. Технология получения гранул из шрота семян рапса с использованием двухступенчатого каскадного парокомпрессионного теплового насоса // Хранение и переработка сельхозсырья. 2021. № 3. С. 22-30.

- Шевцов А.А., Бунин Е.С., Ткач В.В., Сердюкова Н.А. и др. Эффективное внедрение парокомпрессионного теплового насоса в линию комплексной переработки семян масличных культур // Хранение и переработка сельхозсырья. 2018. № 1. С. 60-64.

- Shevtsov A.A., Tertychnaya T.N., Serdyukova N.A., Tkach V.V. Energy-efficient and environmentally friendly technology for producing fatty acid esters // IOP Conference Series: Earth and Environmental Science. IOP Publishing, 2021. V. 640. №. 4. P. 042008. https://doi.org/10.1088/1755-1315/640/4/042008

- Шевцов А.А., Тертычная Т.Н., Ткач В.В., Сердюкова Н.А. Энергосберегающая технология выделения белоксодержащих фракций из масличных семян с применением пароэжекторного теплового насоса // Вестник ВГУИТ. 2019. № 2. С. 35-40. https://doi.org/10.20914/2310-1202-2019-2-35-40

- Марышев А.Ю. и др. Расчёт переохладителя теплового насоса вакуум-выпарной установки // Передовые достижения науки в молочной отрасли. 2019. С. 67-73.

- Мотин В.В., Стефанова В.А., Феськов О.А. Теплообменные аппараты в холодильных машинах (конструкция и расчет). М.: Франтера, 2017. 170 с.